滚动轴承腔内气液固三相流场数值模拟

2022-10-13张丽秀王克强王俊海张金钰

张丽秀,王克强,王俊海,张金钰

(1.沈阳建筑大学分析与检测技术研究中心,辽宁沈阳 110168;2.沈阳建筑大学高档石材数控加工装备与技术国家地方联合工程实验室,辽宁沈阳 110168;3.沈阳建筑大学机械工程学院,辽宁沈阳 110168)

0 前言

高速电主轴中的角接触轴承往往在高速下工作,会伴随大量摩擦热的产生,如不能对其进行有效的控制,将会造成轴承的早期润滑失效。因此良好的润滑方式对轴承具有十分重要的意义。而在油气润滑中,润滑油由压缩空气带动输送至需要润滑的区域,具有良好的润滑冷却性能,但轴承腔内部的润滑状态极其复杂,轴承腔内会出现润滑不均等问题。石墨烯相对于其他纳米粒子具有易于合成、更稳定、更大的表面积、热导率更高、耐侵蚀、耐腐蚀等性能。将石墨烯作为润滑油添加剂可改善轴承润滑效果。油气润滑条件下,石墨烯作为添加剂参与轴承润滑,轴承腔内气液固三相流场的分布状态会对轴承的温度分布产生重要影响。建立滚动轴承腔内三相流场模型,分析气液固三相分布状态,具有重要意义。

轴承的温升与轴承腔内润滑油分布直接相关。轴承腔内油气两相分布是不均匀的,这不利于轴承润滑。建立轴承腔流场模型,获得不同工况下流场分布规律,对优化轴承润滑系统、主动控制轴承温升至关重要。近年来,国内外学者采用多种方法建立了轴承腔气液两相流模型,分析腔内流体分布情况。王保民等采用VOF模型和MRF方法分析油气出口位置对轴承腔内油体积分数和温升的影响。此外,还分析了角接触球轴承油气润滑中的气帘效应,对比分析现有5种喷嘴结构,得出与其他喷嘴结构相比,使用D型喷嘴结构时,气帘效应对油气两相流的影响最小,轴承内圈与滚动体接触区附近油相体积分数最高,轴承润滑效果最佳。陈薄等人使用CFX软件,在考虑密封进气和排气孔结构以及不同工况参数的情况下,探究气相介质流动状态。刘成等人分析了不同喷嘴结构对轴承腔内流动状态的影响。任国哲等用DPM方法和VOF方法建立了完整的数学模型,获得了不同转速下内壁面油膜厚度和滑油体积分数的动态变化过程。SUN等分析了入口速度与传热系数、润滑油黏度和轴承发热的关系。WU等研究了轴承内部的油气分布和温度分布,最高油体积分数位置接近于喷嘴处,油体积分数越高的位置温度越低,轴承内部周向油气分布在两个相邻喷嘴之间呈现周期性变化,平均油体积分数随着喷嘴数量的增加而增加。ZHAO等建立了三维非稳态油膜运动的数学模型,得出在稳定油膜流动状态下,油膜厚度随着转速的增加呈减小趋势,随着润滑油流量的增加呈增大趋势。TONG等基于油气润滑下的流固热耦合分析方法,建立了模拟轴承腔内流动的数值模型,预测了轴承腔内油气耦合流动和散热的影响。

由轴承腔两相流研究可知,流场的分布与喷嘴结构、工况参数、润滑系统参数有关。加入石墨烯后轴承腔内的油气两相润滑就变成了气液固三相润滑,本文作者以B7003CY/P4角接触球轴承为研究对象,基于VOF方法和滑移网格模型,建立了角接触轴承的三维模型,跟踪石墨烯润滑油随压缩空气进入轴承内的流动与分布状态,并分析了不同转速和进气速度对轴承腔内各相的影响规律,得到高速角接触球轴承内部流场状态,为轴承温度场分布提供了相应的计算依据。

1 数值模拟模型

1.1 VOF模型

高速角接触轴承腔内润滑油与空气两相互不相溶,可用VOF模型跟踪区域内每个流体的体积分数,油气各相仍满足流体基本方程。VOF模型通过引入相体积分数来追踪两相的分布状态和交界面,表示在计算单元内第相流体所占的体积分数,在一个计算单元内各相的体积分数之和为1,润滑油和空气在计算单元内守恒。对于各相而言,其相体积分数连续性方程如下所示:

(1)

油气两相动量方程表示为

(2)

式中:为压力;为重力加速度;为体积力矢量;为动力黏度。

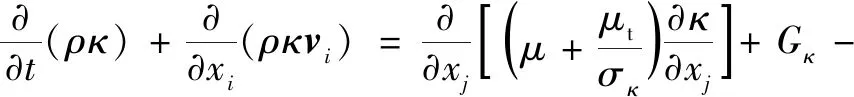

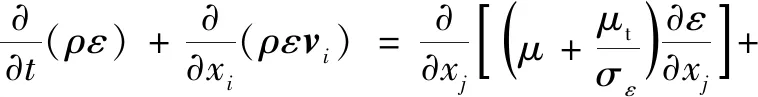

考虑到轴承腔处于高速旋转状态,采用标准-湍流模型进行模拟,湍流动能由以下输运方程表示:

-++

(3)

耗散率由以下输运方程表示:

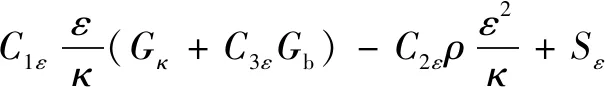

(4)

式中:是平均速度梯度引起的湍动能的产生项;是由浮力引起的湍动能的产生项;是可压缩湍流脉动膨胀对总耗散率的影响;1、2、3是经验常数;和是湍动能和湍动耗散率对应的普朗特数;和是自定义源项。

1.2 滑移网格模型

轴承内的各部件运动比较复杂,轴承内圈、滚动体和保持架处于旋转状态,而进出口区域处于静止状态。因此采用滑移网格模型来描述轴承内各部件的运动情况,滑移网格可以模拟不同流域界面网格产生的相对运动。轴承腔体以角速度相对于固定坐标系进行旋转运动,则轴承内任意一处运动状态可表示为

=+×

(5)

式中:是矢量位置处的相对速度;是该流域固定坐标系下的绝对速度。

将流体控制方程代入旋转坐标系内,则质量守恒方程为

(6)

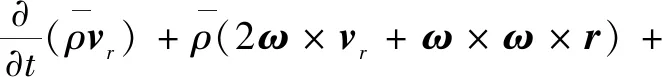

动量守恒方程为

(7)

式中:×是由于相对旋转运动而附加的科氏加速度项;××是由相对旋转运动而附加的向心加速度项。

1.3 DPM离散相模型

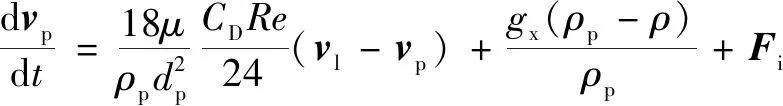

流体中颗粒作用力平衡方程为

(8)

式中:是流体速度;是相对雷诺数,=(|-|)/;是石墨烯的速度;是流体动力黏度;是石墨烯密度;是拖曳力系数,=++;是石墨烯直径;是粒子在笛卡尔坐标系下受到的重力分量;是石墨烯所受其他作用力。

石墨烯润滑油流经轴承腔时,由于相互吸引力,壁面间会形成一个表面层。在考虑表面张力和附壁效应的条件下,壁面单元的法向对流场分布是有影响的,近固体壁面单元的法向为

=cos+sin

(9)

式中:和是固体壁面处法向量和切向量;是流体与固体壁面之间的接触角。

1.4 几何模型及网格划分

以B7003CY/P4角接触球轴承作为研究对象,对轴承模型进行简化,即只保留轴承中流体域的部分,并增加入口和出口结构,入口为环状流入口,入口中间部分为空气入口,外侧环状入口为石墨烯润滑油入口,最终得到轴承腔三维模型。并对轴承腔模型进行网格划分,如图1所示,对内外圈滚道和滚动体壁面进行局部加密,轴承腔整体网格数量为959 140,节点数为193 006,网格最小质量大于0.21。

图1 轴承模型及网格划分

数值模拟中湍流采用标准-湍流模型,选用瞬态计算,采用Simple方法,基于压力基求解器,使用VOF模型求解油气两相的流动状态,开启DPM模型追踪石墨烯的分布,并且在VOF模型中开启接触角设置。空气为主相,润滑油为次相,采用滑移网格方法模拟轴承腔体运动,入口区域和出口区域为静止区域,腔体为转动区域。

润滑油和空气进口设置为速度进口,出口为压力出口。轴承外圈设为静止壁面,内圈、滚动体及保持架设为旋转壁面,考虑滚动体和保持架的运动。空气、润滑油及石墨烯物性参数如表1所示。

表1 物性参数

2 仿真结果及分析

本文作者关注不同转速及进气速度下轴承腔内油相及石墨烯固相分布及液固两相分布随时间变化情况。

2.1 轴承腔内油相分布

2.1.1 不同转速下轴承腔内油相分布

设置石墨烯润滑油浓度为0.05%,接触角为7.2°,入口处石墨烯润滑油速度为1 m/s,模型入口压缩空气的速度为20 m/s,分析转速为9 000、12 000、15 000、18 000 r/min下,在0.04 s时润滑油在轴承腔轴向截面的分布情况。图2为不同转速下轴承腔内轴向截面油相分布,表明:随着转速的增加,润滑油在轴承腔内的扩散速度加快,但是转速增加使润滑油不易进入轴承内圈,转速提高使得离心力增大,润滑油集聚在外圈滚道处;随着转速的增加,速度迹线在靠近保持架一侧也变得更加密集,滚道处的润滑油集聚也变得越剧烈,可以看出在18 000 r/min时外圈滚道轴向截面处润滑油的最高体积分数已经达到了0.526。

图2 不同转速下轴承腔内轴向截面油相分布

图3为0.04 s时不同转速下轴承腔内油相平均体积分数,可知:轴承腔内油相平均体积分数随着转速的增加而下降。通过对比分析本文作者和文献[17]的研究结果,在两相与三相流场条件下,转速对油相体积分数的影响趋势基本一致。

图3 不同转速下轴承腔内平均油相体积分数

2.1.2 不同进气速度下轴承腔内油相分布

设置石墨烯润滑油浓度为0.05%,接触角为7.2°,入口处石墨烯润滑油速度为1 m/s,转速为9 000 r/min,分析模型入口压缩空气速度分别为15、20、25、30 m/s,在0.04 s时润滑油在轴承腔内轴向截面的分布情况。图4为不同进气速度下轴承腔内轴向截面油相分布,表明:随着进气速度增加,润滑油在轴承腔内轴向截面的最高油体积分数变化不大,在进气速度为30 m/s时降低为0.006 409。进气速度提高,轴承腔内油相扩散得更快。图5为不同进气速度下轴承腔内油相平均体积分数,可知:轴承腔内平均油相体积分数随进气速度的提高而降低,但降低的幅度很小。

图4 不同进气速度下轴承腔内轴向截面油相分布

图5 不同进气速度下轴承腔内平均油相体积分数

2.1.3 轴承腔内油相分布随时间变化

设置石墨烯润滑油浓度为0.05%,接触角为7.2°,模型入口压缩空气速度为20 m/s,入口处石墨烯润滑油速度为1 m/s,转速9 000 r/min,分析轴承腔内油相随时间变化。图6为不同时刻轴承腔内油相变化,可知:润滑油在轴承腔内的分布并不是均匀的,随着时间增大,润滑油沿着轴承转动方向逐渐扩散,轴承处于高速旋转状态,由于离心力的作用使润滑油在外圈分布较多,而气帘效应的影响会使润滑油较难进入轴承内圈,并且随着时间增大,轴承外圈的润滑油逐渐增加,在=0.02 s时润滑油在轴承外圈滚道基本形成润滑油膜。

图6 不同时刻轴承腔内油相变化

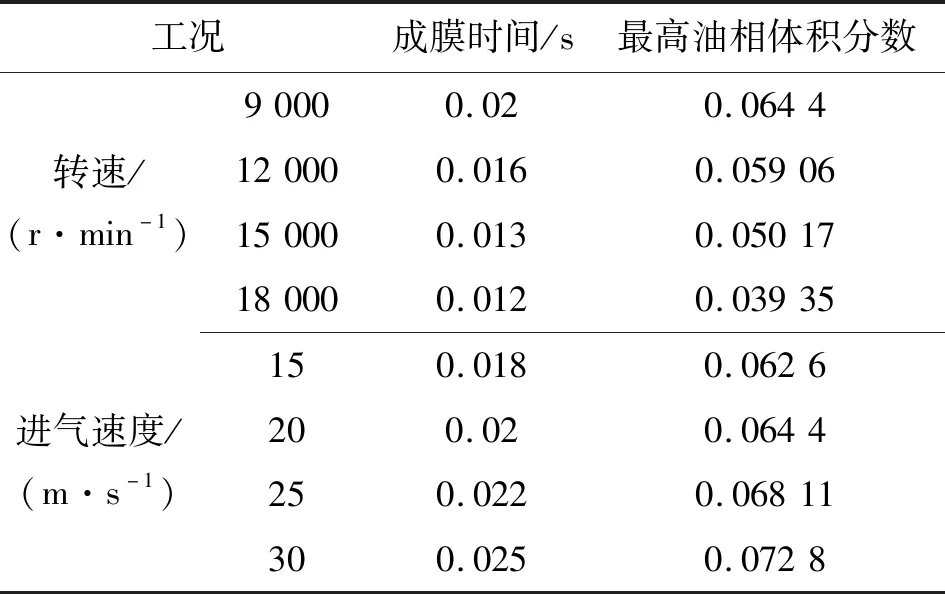

通过对轴承腔油相分布仿真,可得到不同工况下外圈形成润滑油膜的时间及最高油相体积分数如表2所示。通过轴承外圈滚道油相体积分数和成膜时间评价石墨烯润滑油润滑状态,从而获得良好润滑状态下的转速和进气速度。由表2可知:随着转速增加,成膜时间减少,最高油相体积分数也随之减小;随着进气速度增加,成膜时间增加,最高油相体积分数也随之增大。

表2 不同工况下外圈滚道形成润滑油膜的时间及最高油相体积分数

2.2 轴承腔内石墨烯的分布

2.2.1 转速对石墨烯分布的影响

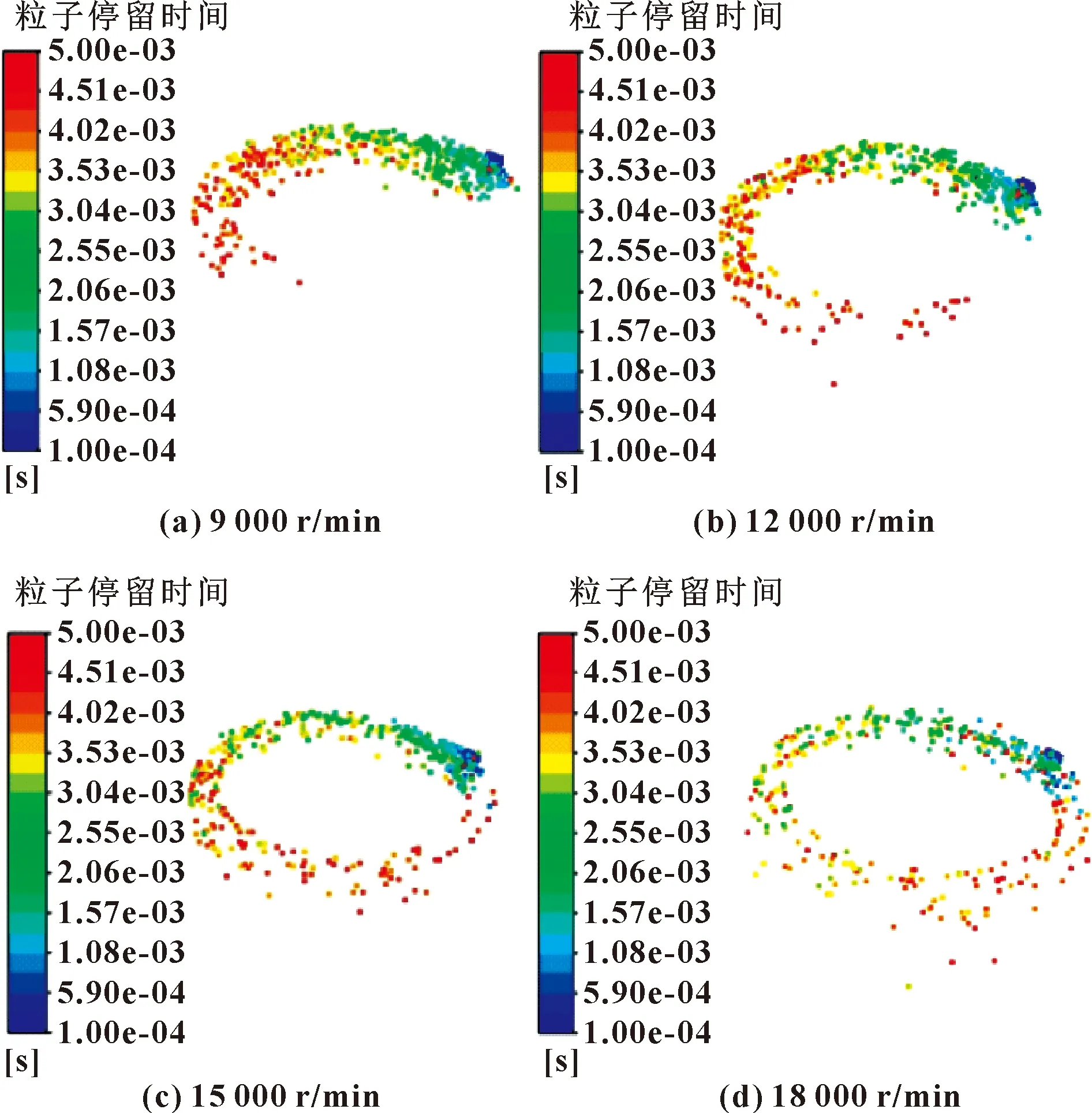

设置石墨烯润滑油浓度为0.05%,接触角为7.2°,模型入口压缩空气速度为20 m/s,入口处石墨烯润滑油速度为1 m/s,分析转速为9 000、12 000、15 000、18 000 r/min时,轴承腔内石墨烯分布情况。图7为不同转速下轴承腔内石墨烯分布,可知:随着转速的增加,石墨烯在轴承腔沿周向的扩散速度加快。

图7 不同转速下轴承腔内石墨烯分布

2.2.2 进气速度对石墨烯分布的影响

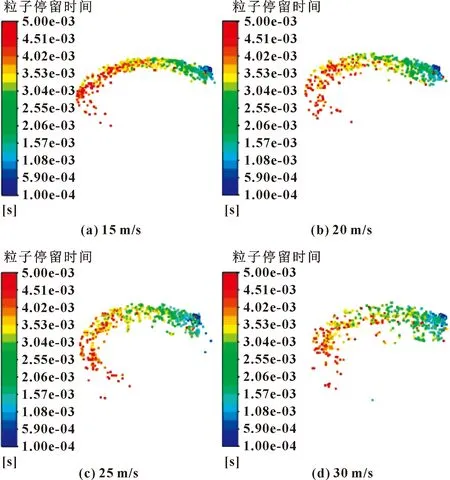

设置石墨烯润滑油浓度为0.05%,接触角为7.2°,入口处石墨烯润滑油速度为1 m/s,转速为9 000 r/min,分析模型入口压缩空气速度分别为15、20、25、30 m/s时,轴承腔内石墨烯分布情况。图8为不同进气速度下轴承腔内石墨烯分布,可知:随着进气速度的增加,石墨烯沿轴向扩散速度逐渐增加。

图8 不同进气速度下轴承腔内石墨烯分布

2.2.3 轴承腔内石墨烯分布随时间变化

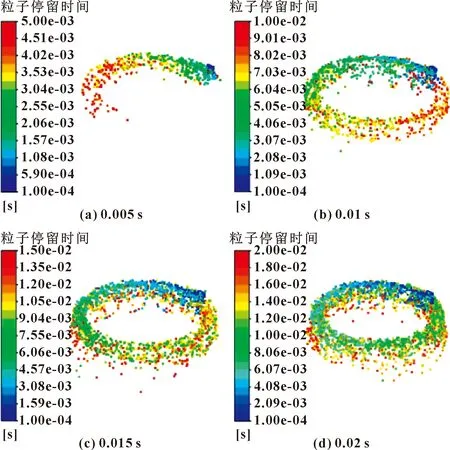

设置石墨烯润滑油浓度为0.05%,接触角为7.2°,模型入口压缩空气速度为20 m/s,入口处石墨烯润滑油速度为1 m/s,转速为9 000 r/min,分析轴承腔内石墨烯分布随时间变化。图9为不同时刻轴承腔内石墨烯分布。

图9 不同时刻轴承腔内石墨烯分布

由图9可知:随着时间的增加,轴承腔内的石墨烯不断增加,石墨烯由供油入口进入,在较短时间内在轴承腔前端集聚较多,并且沿着轴承旋转方向运动;随着时间的增加,石墨烯逐渐扩散到轴承滚动体与内外圈、保持架的间隙中,并且没有出现堵塞现象;石墨烯在轴承腔前端的分布较多,并且外圈的石墨烯体积分数大于内圈,这是由于轴承处于高速旋转而产生的离心力使石墨烯大多数分布于外圈处。

2.3 进气速度和转速对出口处石墨烯数量的影响

设置接触角为7.2°,模型入口压缩空气速度为20 m/s,入口处石墨烯润滑油速度为1 m/s,分析转速为9 000、12 000、15 000、18 000 r/min时,轴承腔出口处石墨烯数量变化。图10为不同转速下出口处石墨烯的数量,可知:随着时间增加,出口处石墨烯粒子数不断增加,当转速增大到15 000 r/min时出口处石墨烯数量明显增加,转速的增加使石墨烯粒子易于从轴承内流出。

图10 不同转速下出口处石墨烯的数量 图11 不同进气速度下出口处石墨烯的数量

设置石墨烯润滑油浓度为0.05%,接触角为7.2°,入口处石墨烯润滑油的速度为1 m/s,转速为9 000 r/min,分析模型入口压缩空气速度分别为15、20、25、30 m/s时,出口处石墨烯数量变化。图11为不同进气速度下出口处石墨烯的数量,可知:随着时间的增加,出口处石墨烯粒子数不断增加,在30 m/s时出口处的石墨烯数量达到了近400个。

3 结论

(1)润滑油在轴承腔内逐渐扩散。轴承腔内的平均油相体积分数随着转速的升高而降低,随着进气速度的增加也呈现降低的趋势。

(2)在较短时间内石墨烯在轴承前端集聚较多,并且沿着轴承旋转方向运动,随着时间的增加,石墨烯润滑油逐渐扩散到轴承腔中,由于高转速产生的离心力,石墨烯在外圈分布较多。

(3)随着转速的提高,石墨烯在轴承腔沿周向的扩散速度加快,出口处石墨烯粒子的数量增加,石墨烯更容易由出口流出。但转速的提高会使得气帘效应增强,不利于石墨烯润滑油进入到内圈。同时,进气速度的提高,使石墨烯沿轴向扩散的速度逐渐增加,也会使出口处石墨烯粒子的数量增加。

(4)润滑油在轴承外圈滚道形成油膜的时间会随着转速的增加而减小,最高油相体积分数也会随之减小,并且随着转速的增加,油膜的不均匀性也随之变强。润滑油在轴承外圈滚道形成油膜的时间会随着进气速度的增加而增加,最高油相体积分数会随之增大,因为润滑油沿轴向速度的加快,不易在外圈滚道形成油膜,并且会造成润滑油体积分数提高,使润滑油分布不均匀。在较低的转速和较低的进气速度下,有利于生成较为均匀的润滑油膜。