机器人铣削加工轨迹研究现状及发展趋势

2022-10-13王龙林兴浩王彬王欢

王龙,林兴浩,王彬,王欢

(广东省科学技术情报研究所,广东广州 510033)

0 前言

随着智能制造在我国的进一步推广和深入,高质量、高效率的制造技术被视为推动经济增长的重中之重,得到国内制造业以及市场的进一步关注。工业机器人具有工作空间大、加工柔性强及感知能力强等特点,是智能制造的重要载体,在高性能复杂构件制造领域具有强劲的发展潜力。

机器人加工柔性强,相比传统数控机床,在灵活、快速配置及扩展性上具备天然优势,是中国制造高质量发展的关键。工业机器人在大型复杂构件的多机协同加工和多品种小批量生产任务中展现出了显著的优势。在适当条件下,机器人加工技术既能满足加工质量要求,又能达到降低成本、提高效率的效果。

加工轨迹规划在数控加工领域是最重要的问题之一,对加工效率和加工质量具有关键的影响作用。在机器人铣削加工中,由于机器人低精度及弱刚度等的影响,加工质量和效率难以保证。加工轨迹规划及优化作为指导机器人任务的核心,成为了优化以上问题的重要手段。机器人加工轨迹规划不仅要考虑数控加工中轨迹生成方法、工艺参数优化、干涉避免等问题,还要重点考虑机器人相比机床更为严重的误差、振动、奇异性等问题。因此,机器人加工轨迹规划及其优化方法的研究成为当前的研究热点。

本文作者从机器人切削加工中刚度、精度、颤振稳定性等影响加工质量的关键问题出发,系统地总结了近年来机器人加工性能优化方法及技术的研究进展,然后对机器人加工技术的发展趋势进行分析与展望。

1 机器人加工轨迹规划目标及影响因素

工业机器人一般为串联结构,作为切削加工设备时,由于其本身的弱刚度及低精度问题,在切削力较大且变化频繁的情况下,会存在较大的变形误差和定位误差,甚至会产生剧烈的响应,发生颤振,导致加工质量严重下降。

因此,现有的机器人铣削加工轨迹规划需要重点考虑机器人刚度强化、加工误差优化及颤振稳定性优化等多个方面,使机器人加工满足工艺要求。这些机器人特性,主要与机器人姿态、工件位置与姿态、轨迹几何形式以及切削力变化情况等可控的工艺参数相关,如图1所示。

图1 机器人轨迹规划目标及考虑因素

2 基于刚度强化的轨迹规划

工业机器人在受到切削力作用时,由于关节及连杆刚度的不足,会产生受力变形,并累积到末端执行器中,表现为笛卡尔空间下的刚度不足。机器人刚度建模作为刚度分析和强化的基础,已经得到较为深入的研究,形成了有限元法、矩阵结构法和虚拟关节法等多种建模方法,以及包括瑞利商、力椭球、刚度椭球等多种能够直观评价机器人刚度特性的刚度评价指标。

已有的研究表明:在轨迹规划过程中,通过改变机器人姿态和运动规划等优化方法,可使工业机器人加工时的刚度提高数倍甚至一个量级,从而承担更多的加工任务。因此,许多研究通过优化机器人姿态和受力方向,达到刚度强化的效果。

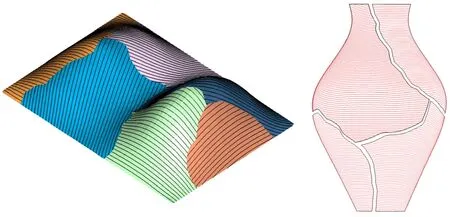

在刚度强化方面,XIONG等基于铣削加工中刚度评价指标来优化机器人五轴加工时的冗余度,实现将五轴数控机床的加工轨迹移植到机器人中的同时,提升机器人刚度。BU等提出一个优化刚度椭球模型,并分析机器人刚度在空间中的分布情况,进而在机器人沿着钻孔轨迹进给时,对机器人姿态进行优化,增强刚度性能。CHEN等指出机器人加工时的刚度性能与受到切削力的方向有关,如图2所示;在此基础上,提出考虑切削力和加工位置法矢方向的刚度指标,用于指导机器人铣削加工的轨迹规划及姿态优化。LIN等指出机器人末端的刚度会随着末端在空间上的位置而产生变化,并通过优化机器人末端执行器的装配位置和加工过程中的姿态,从而提高机器人加工时的刚度。LIAO等指出,在曲面加工时,机器人姿态和刀具姿态均会对机器人刚度产生影响;基于此,针对复杂自由曲面铣削加工,为了保证机器人加工过程中保持良好的刚度性能,提出了基于区域划分的加工轨迹规划方法,优化机器人姿态以及加工轨迹的进给方向。在后续工作中,同时对机器人姿态和工件姿态进行优化,使机器人刚度保持在要求的刚度阈值以上,生成的曲面铣削加工轨迹如图3所示。

图2 机器人末端各个方向单位受力的变形情况[22]

图3 面向刚度强化的曲面铣削加工轨迹[25-26]

综上,通过优化机器人加工过程中的刚度,从而提升加工质量,是机器人加工性能优化的重要问题。

3 基于误差抑制的轨迹规划

机器人加工误差不仅包括传统数控加工中工艺产生的误差,还包括机器人定位误差、受力变形误差等,产生机制复杂,总加工误差会达到毫米级,对加工质量造成了重大挑战。

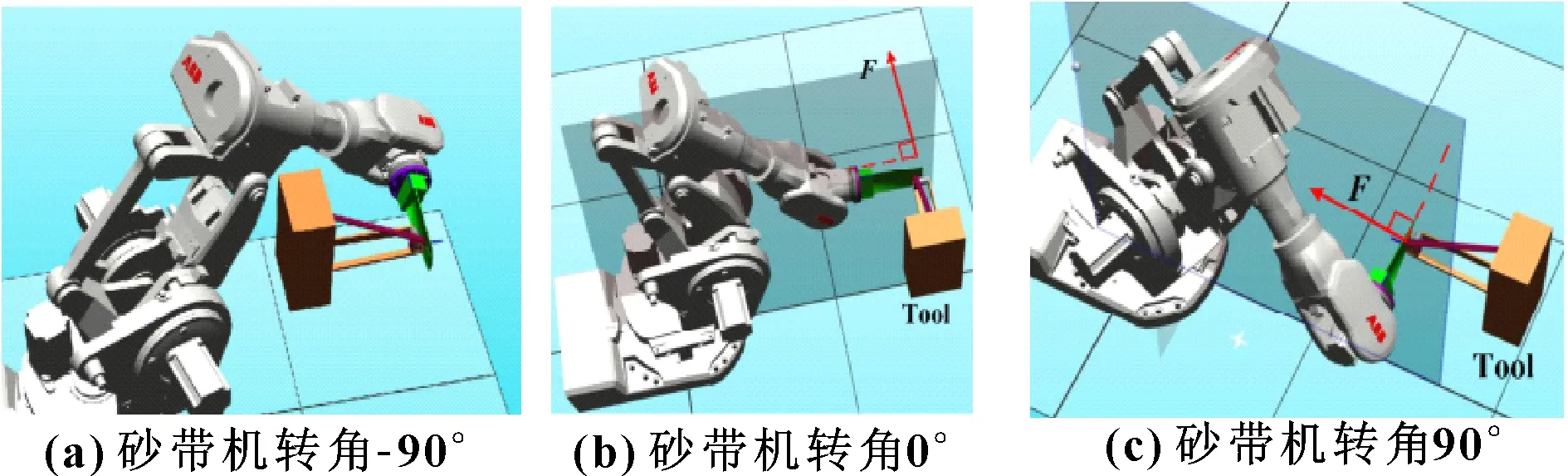

李文龙等认为机器人加工误差包括了手眼、工件、工具位姿等辨识误差,以及机器人运动学误差和变形误差。在其另一个研究中指出,关节刚度和运动学误差是造成加工误差的主要因素,并提出通过优化工件的位置和砂带的姿态,使机器人在误差最小位置进行加工,机器人姿态随砂带机的安装姿态变化的情况如图4所示。张斌等人指出让刀误差是机器人铣削误差的主要因素,并提出一种基于遗传算法的刀具姿态优化方法,降低由于受力变形产生的让刀误差。ZENG等分析了机器人的绝对定位误差对加工轨迹精度的影响,指出机器人的定位误差具有误差相似性,并通过半方差函数对其进行了量化;随后,利用误差相似性模型,对机器人钻铆工艺的目标位置进行误差补偿,实验结果表明:该方法可以大幅降低机器人的最大绝对定位精度。YE、LIN等基于机器人刚度模型,推导出机器人铣削加工时由于刚度不足产生的轨迹偏差,并以轮廓误差最小为目标,对机器人姿态和工件位置进行了优化,优化前后的加工轨迹如图5所示。

图4 机器人姿态随砂带机安装姿态的变化情况[29]

图5 不同工件位置下加工轨迹轮廓误差[32-33]

加工误差优化的直接方法是误差补偿,而现有的误差补偿方法一般分为离线补偿和在线补偿。这两种方法都是直接对加工轨迹操作的。其中,离线补偿方法是在加工轨迹生成时,对加工过程的误差进行预测,并进行加工位置的调整和优化。在线补偿则是在加工过程中,根据测量的加工误差,对刀具的位置和姿态进行调整的方法。

CORDES、HINTZE提出一个通过实验辨识关节刚度和反向误差的方法,并通过机器人运动学模型与轨迹规划相结合的方法,研究机器人运动偏差的离线补偿方法,实现机器人运动精度的提升。KRÜGER等提出一种基于历史数据的修正方法来补偿机器人加工轨迹的系统误差,经过修正后的加工轨迹与理想轨迹不断接近,此方法满足大规模生产的要求。YIN等针对石材雕刻/铣削中由于机器人刚度低导致加工误差大的问题,提出了基于全局刚度模型和铣削力预测的加工误差预测方法,并对加工轨迹进行离线补偿,获得加工精度更高的机器人铣削轨迹。XIONG等针对机器人侧铣加工,提出了基于加工-测量-补偿的在机测量补偿方法,实验结果证明:补偿后的机器人侧铣加工轨迹具有更高的加工精度。

机器人加工中,切削力变化同样会对加工质量造成很大的影响。对此,WANG等提出一种在切削力突变的位置自适应插入变半径摆线的轨迹规划方法,保证切削力稳定在设定值以下。XU等指出在机器人加工中,由于接触力的突然增大,会导致位置控制失败,从而产生轨迹跟踪误差;据此,基于二次规划的思想,将力-位控制问题建模成多约束优化问题,并利用动态神经网络进行在线求解,实现精确的力-位控制,如图6所示。

图6 基于动态神经网络的力-位混合控制架构[39]

总的来说,机器人加工误差与加工精度直接相关,且产生机制复杂、来源多,现有的研究仍然未能对其进行全面且准确的计算,具有迫切的研究需求和较大的研究空间。

4 基于稳定性优化的轨迹规划

由于机器人的弱刚性及串联结构,同时存在再生型颤振和振型耦合颤振,且系统动力学性能会随着机器人姿态变化而发生改变,导致机器人铣削过程中稳定性的分析及优化尤为重要。

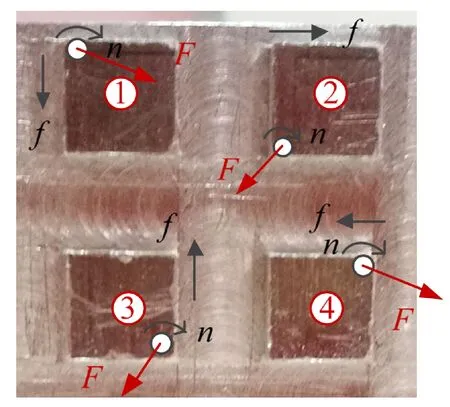

良好的加工轨迹及工艺参数对机器人稳定性提升和颤振避免有重要意义。TUNC、STODDART提出一种评价和选择最优加工轨迹形式及进给方向的方法,对刀尖的动力学性能进行了优化。MOUSAVI等建立了铣削过程中机器人冗余角及工件位置与稳定下最大切削深度之间的关系,加工轨迹及各参数的关系如图7所示。HE等指出由于机器人的弱刚度和非对称结构,更容易遭受模态耦合颤振;对此,通过实验和模态分析,计算出主刚度方向和颤振稳定性指标,用于优化机器人铣削轨迹的进给方向,不同方向的铣削效果如图8所示。

图7 确定轨迹下不同位置和冗余角的机器人稳定性情况[43-44]

图8 四种铣削加工方向对比[45]

CVITANIC等同时对机器人的静态和动态刚度进行建模并指导机器人姿态优化,并指出:当切削力接近机器人固有频率时,基于动刚度的机器人姿态优化比基于静刚度的在切削性能上有显著提高。CELIKAG等基于不同机器人姿态下机器人铣削系统的稳定性变化趋势,对铣削过程中机器人姿态进行了优化。NGUYEN等指出机器人的动刚度与机器人姿态的相关性,并采用基于高斯过程回归的建模方法预测不同姿态下,机器人的模态刚度、无阻尼固有频率和阻尼比等参数;基于此,可以通过机器人姿态优化的方式来提高动刚度性能,从而提升机器人的加工精度。

另外,在加工过程中,光顺的机器人运动轨迹意味着进给速度/加速度也是光顺变化的,进而避免频繁加减速,从而提升机器人加工的稳定性,因此运动光顺性对加工质量至关重要。与数控加工不同,机器人加工中不仅要考虑末端加工轨迹的光顺性,还要考虑运动关节的几何光顺性。XIE等指出机器人姿态变化的不光顺,被迫降低机器人的运动速度,会降低加工效率;为了获得光顺的加工轨迹,提出一种在机器人关节运动速度约束下,以最大可变进给速度为目标的速度调整策略。XIE等通过将复杂零件的加工区域进行分割,保证每个区域加工过程中发生干涉的概率最低,从而减少了姿态的频繁变化,提升了姿态的光顺性。YANG等指出加工轨迹的光顺性对保证机器人加工过程中跟踪性能具有重要作用,并提出了一种在最大偏差约束下刀尖微样条曲线,实现轨迹拐角处刀具位置和姿态的连续,如图9所示。

图9 优化前后刀尖位置和刀具姿态的光顺情况[51]

机器人的稳定性除了与工艺参数的选择有关外,还与机器人的姿态有强相关性,因此,如何同时考虑以上因素,对稳定性进行优化,是未来的研究方向之一。

5 总结与展望

机器人由于刚度弱、精度低,在切削工艺中,不可避免地出现加工误差大、稳定性差等问题,造成加工质量下降。针对机器人加工性能优化问题,本文作者从基于刚度强化的轨迹规划、基于误差抑制的轨迹规划、基于稳定性优化的轨迹规划等几个方面总结了相关的研究成果。

根据对现有研究发展趋势的分析,未来机器人加工性能优化方法将向以下几个方面发展:

(1)融合多传感器(如视觉、力觉、振动)对加工过程进行在线测量,从而对机器人加工参数进行调整,提升加工质量;

(2)利用深度学习、强化学习、模仿学习等人工智能技术对机器人加工进行在线或离线的规划及优化;

(3)在大型复杂构件加工中,多机器人协同加工具有较大的应用场景,如何在工作空间、任务分配、碰撞避免等多约束下进行机器人轨迹规划,也具有较大的理论研究空间。