基于线性可分SVM的自动化机床在线故障监测系统设计

2022-10-13王瑾闫攀

王瑾,闫攀

(1.河南测绘职业学院计算机工程系,河南郑州 451464;2.重庆移通学院大数据与软件学院,重庆 401520)

0 前言

高精度数控机床在工业制造领域有着十分广泛的应用,在互联网+、人工智能技术和大数据技术的推动下,数控机床朝着数字化、自动化和智能化的方向迈进,不仅可以大幅提高生产效率,同时零件的加工精度也能够得到更好的保证。随着高精度数控机床自动化程度的不断提升,其结构设计复杂度和程序运行难度均有不同程度的提高,运行中出现故障的概率同步增加。对工作中的自动化数控机床实施在线故障检测,不仅能够准确掌握机床设备的工作状态,确保产品和工件的加工精度,还能够有效避免由于自动化机床设备突然停机,给工厂造成更大的损失。目前,工厂针对自动化程度较高且重要性程度较强的机床设备,大都为之匹配一套在线故障监测系统,以便于实时监控设备状态。监测系统通常基于振动信号分析或特征向量处理而构建。

例如,文献[9]提出基于小波包络分析的在线监测系统,通过分析与对比信号的频谱特征,确定设备的振动信号是否存在异常。小波包络分析具有较强的抗噪能力,但对于高频振动信号的处理效果较差,且针对高维数据的故障识别率低;文献[10]提出基于加速收敛BP神经网络模型的故障监测系统,在非线性的动力系统中不断优选参数,并进行故障推理,以确定机床是否存在故障及潜在故障点的位置。但基于这种算法设计的系统,在故障特征数据训练中对故障样本数量有要求,有时难于提取到足够多的故障样本作为数据训练的基础,会直接影响到对故障特征和故障点的判断。为解决数控机床设备原始故障的小样本、高维和局部极值等问题,本文作者设计了一种基于线性可分SVM(支持向量机)的在线故障监测系统,将待训练的故障集分为正负解,同时引入线性几何间隔确保分离超平面的唯一性,提升对机床故障数据的分类精度。

1 故障监测系统总体框架设计

在系统总体框架设计上,基于线性可分SVM分类器的自动化机床在线故障监测系统,具体由在线故障监测与诊断系统、人机交互系统和数据库系统等3个控制部分构成,如图1所示。

图1 自动化机床在线故障监测系统总体设计

故障监测与诊断系统是整体设计框架的核心,通过对设备的状态监控与故障数据分析,对传感器接收到的设备振动信号做出检测与判定,并发出预警信息提醒后台工作人员及时处理。在对采集到故障数据的分类识别方面,系统基于线性可分SVM分类器,增强对高维故障数据的处理能力,同时算法也不依赖于样本数据集的规模,适用性更强;人机交互系统基于Web浏览器开发完成,后台工作人员可通过系统实时监控设备的运行状态,如果接收到系统的故障反馈信息,能够及时地将信息传递给设备管理部门的人员;数据库系统主要用于存储用户基础数据、实时采集到与自动化设备相关有用参数数据和故障记录数据,数据库的信息经过整理后将具体的故障类型存档,方便后续使用设备时的故障检测和识别。

2 故障监测系统的硬件设计

基于线性可分SVM的自动机床在线故障监测系统硬件部分设计,采用了嵌入式的结构。嵌入式设计方案具有更好的可靠性、实用性和兼容性,且在系统功耗和设计成本方面也具有一定优势。监测系统的硬件部分主要包括微处理器模块、传感器模块、数据存储模块、通信模块和显示模块。首先在线故障监控系统的微处理器选用STM32F103ZET6型单片机,该芯片基于ARM架构设计完成,具有3组SPI串行外设接口,便于数据的采集、传输和功能拓展。在信号分析处理和数据传输方式上,STM32F103ZET6型单片机采用通用型异步收发方式,可以通过IC总线和USART实现多数据的同步收发;芯片的RAM存储容量可高达48 kB且具有4 GB线性可拓展的地址空间,STM32F103ZET6型单片机实物如图2所示。

图2 STM32F103ZET6型单片机实物

传感器模块的功能是实现对自动化机床相关物理量的采集和传输,传感器模块要采集机床工作中的振动信号变化、温度信号变化、转速信号变化等,并将这些数据上传至上位机,用于数据分析。文中系统设计选用的振动传感器和温度传感器分别为HZD-B-51型和DS18B20型,如图3所示。

图3 传感器

在自动化机床设备上选取监测点并固定放置不同类型的传感器,传感器采集脉冲信号至前端处理器,并通过无线传感网络上传至系统的上位机,传感器布置的密度可根据需要调整。其中,振动传感器直接采集机床设备的振动信号,而温度传感器利用内置的温度敏感元件提取设备的温度值。

在数据存储方面,系统采用了芯片存储和USB存储相结合的方式。存储芯片选用AC24C02型芯片,该芯片的优点在于解决了采样数据实时存储及在Flash中实时更新的问题。AC24C02型芯片内部的信息可以基于RS-485总线做调整和修改,数据的读写机制和存储时间都完全满足监控系统的要求;USB存储方式的加入一方面可以拓展芯片存储的可用空间,另一方面,系统的监控人员和维修人员通过USB存储接口可以直接读取相关数据,确保自动化机床的安全稳定运行。

监控系统的通信模块由RS-485总线、本地以太网模块和MCP2515总线模块等三部分构成。监控系统上位机和主控芯片都自带通信功能,单片机的3组SPI串行外设接口也能够确保获取良好的通信效果。本地以太网基于TCP协议进行数据的传输和通信,最大支持20 Mb/s的数据通信;而MCP2515总线模块支持CAN V2.0B通信协议,且模块自带数据验收滤波器,降低了内存资源的占用和整个系统的功耗。系统的数据显示模块选用MAX7219显示芯片和全LED显示屏幕,能够显示出控制系统的全部相关信息,更加直观地帮助后台工作人员掌握自动化机床监控系统的运行状态。

3 基于线性可分SVM分类企业的系统软件及算法设计

3.1 软件主控流程设计

故障诊断系统软件部分要完成故障数据接收、储存、训练、分类及诊断等一系列操作,操作系统的软件结构如图4所示。

图4 自动化机床故障诊断软件系统结构

软件系统启动后监控系统通过无线传感网络与各传感器建立通信联系。传感器将采集到的实时数据传递到系统上位机并存储于数据库中,当完成数据转换后对全部数据做分类检测和训练,最后根据训练结果判断抓取到的数据包是否包含潜在的风险因素。

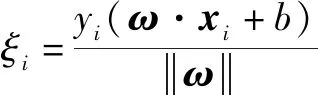

3.2 线性可分SVM分类器

对采集到故障数据做精确分类是数据集监测、训练和故障诊断的前提。SVM分类器是一种高效的机器学习算法,其优势在于结构简单、泛化能力强,且适用于小样本故障集的分类。在一个特定的特征空间内,存在一组规模较大的线性可分的故障数据训练集:

={(,),(,),…,(,)}

(1)

其中,表示特征向量,其趋势范围是∈,是的分类标记,其取值范围为∈[-1,+1],=1,2,…,。SVM分类器的原理就是在空间内找寻到一个最优的超平面·+=0,将两类故障样本分离,划分结果具体见图5。

图5 线性可分SVM分类器原理

(2)

如果选定的超平面·+=0是最优超平面时满足如下条件:

(3)

(4)

传感器从自动化机床采集到的故障数据集,多为线性可分数据集,基于线性可分SVM分类器处理该类数据集可以得到更精确的分类结果。针对特征向量,线性可分SVM分类器可表示为

()=sign(·+)

(5)

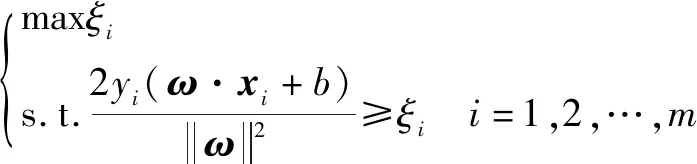

线性可分SVM分类器要确保线性可分数据集到最优超平面的几何间隔最大,求解最大值的问题可视为一种带有约束条件的优化问题,需要保证距离最优超平面最近的数据点也具有可信度。线性可分SVM分类器的优化过程描述如下:

(6)

(7)

从二次规划模型中解出最优解和,即可得到线性可分SVM的最优分类超平面。在模型核函数的选择方面,选择径向基核函数(,)与线性可分SVM分类器进行匹配,表示如下:

(8)

(9)

线性核函数中样本总量可以近似为无穷大,但在线性可分的数据集中,可利用径向基核函数去评估故障数据的出现的风险值,可以视为一种尺度参数协助对故障数据的分析和评估。

3.3 基于线性可分SVM分类器的数据训练与故障监测

线性可分SVM分类器适用于线性可分的高维小样本数据处理,在寻找最优超平面时如果能够将大样本集转换为小样本集,就可以更好地为支持向量机的使用创造条件。将线性可分的大样本集随机拆分成小样本集,这个过程称为分组,每个小组数据都有与之匹配的训练支持向量机,通过逐组训练的方式找出每个小样本故障数据组内的支持向量。该种方法将会在很大程度上减少训练时间,提高训练效率。样本容量为的故障数据集内部包含容量为的正类样本和容量为的负类样本,将正类样本和负类样本划分为标签数量同为的子集。样本分组通常采用均分的方式,两类样本的随机编号为=1,2,…,:

(10)

对于任意一个,满足∀={1,2,…,},可将得到的样本支持向量划分到下一个小组,通过多次迭代就能够得到两类样本的分组。分组训练和检测的过程和步骤如下:

步骤1,从第一组正类样本集开始训练,得到初始的分类器SVM1,并开始形成与SVM1相对应的集合。

步骤2,以SVM1为基础,对第二组数据集作预测,如果上一组不存在错分的数据,进入到第二组数据集的训练,并形成与SVM2相对应的集合;如果经过第二组检测上一组存在错分情况,需要返回上一组重新划分。

步骤3,以此类推完成组数据的训练过程,直到将全部的故障数据训练完成。

步骤4,以线性可分SVM的最终分类结果作为数据监测的依据,并将分类结果反馈给上位机系统,识别出自动化机床运行中存在的故障。

4 系统测试

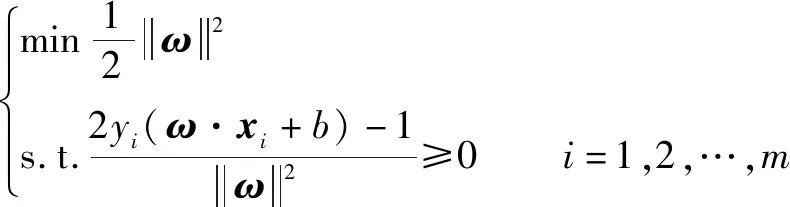

4.1 在线故障监测系统运行环境

文中监测系统总体基于PYQT5通用平台设计完成,以PYCHARM语言作为基础开发和编程工具,并基于MYSQL5.5设计系统的数据库。监测系统的硬件、软件环境分别如表1和表2所示。

表1 在线故障监测系统的硬件环境

表2 在线故障监测系统的软件环境

监测系统对自动化机床的故障诊断,主要通过对各类传感器采集到的数据进行分析,进而得出判断和结论。各类传感器的采样频率设定见表3。

表3 各类传感器的采样频率设定

4.2 系统功能测试

系统连接完成后,首先检测主控程序和各功能模块的子程序运行情况,然后文中采用黑盒测试的方式验证系统的整体功能和各模块功能是否可以正常运行。检测的功能项包括管理员的登录功能、数据信息反馈功能和数据存储功能。管理员登录功能的测试用例见表4。

表4 管理员登录功能测试用例

故障数据信息反馈功能测试主要检测在网络畅通的条件下是否能够顺利提交反馈信息,是否存在网络延迟现象;故障数据存储功能测试包括MYSQL测试和HDFS测试,具体内容涵盖了数据文件的存储时间、格式、扩展名及结果显示等。当系统的各项功能测试不存在问题时,测试系统的总体性能。

4.3 系统性能测试

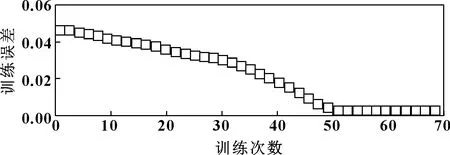

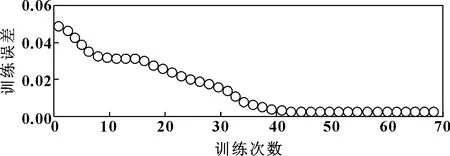

首先,分析监测系统的故障数据训练性能和分类性能,文中基于线性可分SVM分类器的监测系统分别与文献[9]、文献[10]的训练误差收敛情况进行对比,收敛越快表明系统的数据处理效率越高,数据分析的结果见图6—图8(将训练次数设定为70次,载入两类故障样本共120组,每种样本60个)。

图6 基于线性可分SVM分类器的训练误差收敛

图7 基于文献[9]的监测系统训练误差收敛

图8 基于文献[10]的监测系统训练误差收敛

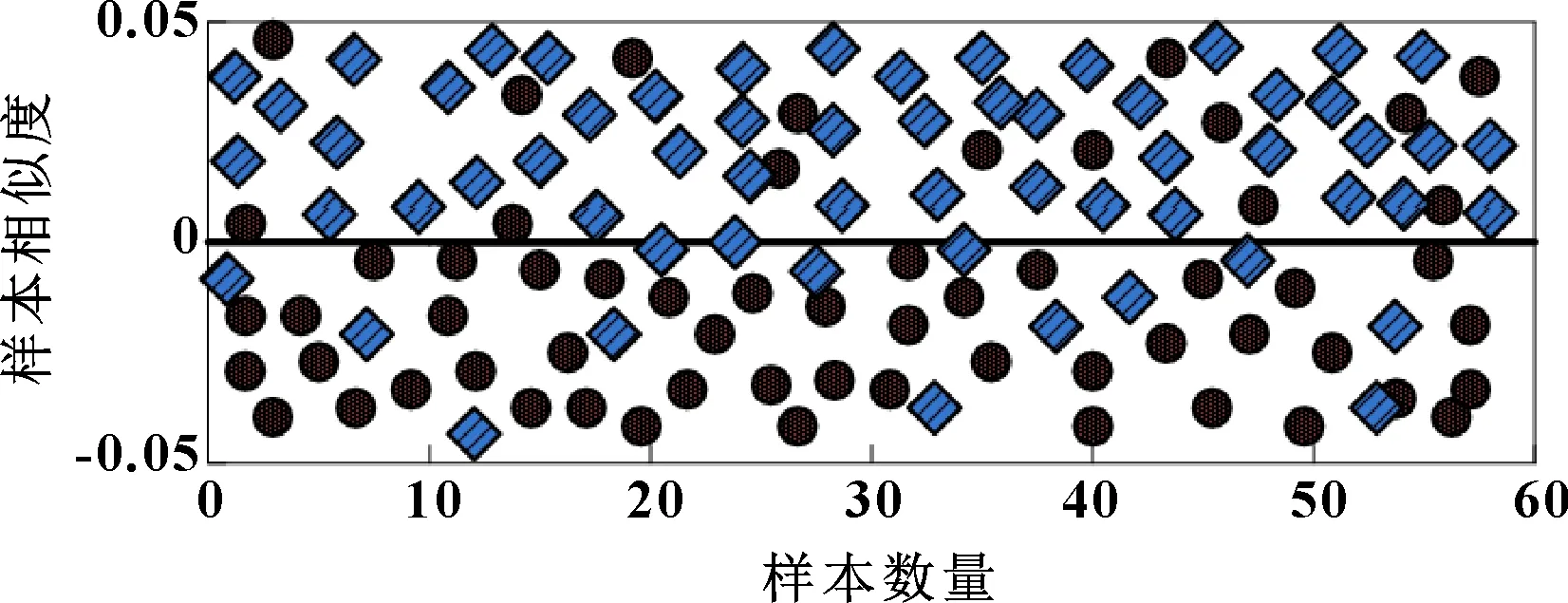

仿真结果显示:采用基于线性可分SVM分类器的故障监测系统在第28次训练就完成了收敛,而文献[9]和文献[10]系统的训练次数则分别达到了50次和43次,由此可见文中所设计的在线故障监测系统具有更高的故障数据训练效率。三类故障数据监测系统的分类性能表现仿真结果见图9—图11。

图9 基于线性可分SVM分类器的分类结果

图10 基于文献[9]的监测系统分类结果

图11 基于文献[10]的监测系统分类结果

两类样本之间的相似度基于欧氏距离法测定,在文中故障监测系统下,能够完全将两类故障样本区分,表明线性可分SVM分类器具有良好的分类性能;文献[9]和文献[10]监测系统未能完全区分两类故障样本,将不利于后续对故障样本的定位与识别。

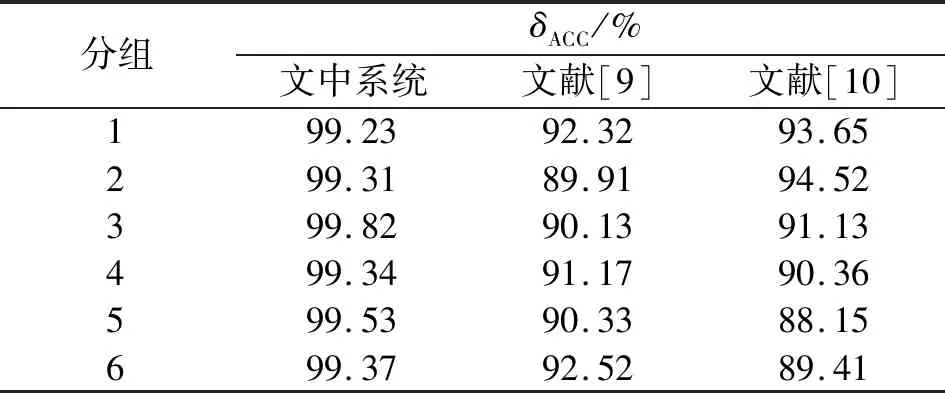

其次,选用特异度(设备为异常状态下诊断结果为真的比例)和准确率(监测结果中所有真值占总体样本值的比例)2个指标评价自动化基础监测系统的总体性能表现(将故障监测样本的规模扩大至600且分为6组),统计结果见表5和表6。

表5 STNR指标统计

表6 δACC指标统计

(11)

(12)

其中:为真实负样本;为错误的正样本;为真实正样本;为错误的负样本。

与2种传统在线故障监测系统相比,文中设计的基于线性可分SVM分类器的在线故障监测系统,在特异度和准确率方面,均具有明显优势,验证文中提出系统设计的有效性和适用性。

5 结束语

对机床故障特征的分类识别是故障监测和诊断的基础。随着人工智能技术的发展,各种人工智能分类检测算法被不断地应用到在线故障检测当中。针对自动化机床工作中产生的线性可分数据集,文中设计了一种基于线性可分SVM分类器的故障监测系统,提高了采样数据的分类性能和检测准确率。测试结果显示:文中提出的在线监测系统具有更高的故障数据训练效率、特异度和监测准确率。