国内外混输泵的发展与应用

2022-10-12严东寅于晓李焯超倪玮隆魏心童梁永图

*严东寅 于晓 李焯超 倪玮隆 魏心童 梁永图*

(1.中国石油天然气股份有限公司塔里木油田分公司 新疆 841000 2.中国石油大学(北京)北京 102249)

引言

目前油田现场采用的集输方式多为油气分输,需要为气相与液相单独建设管道以满足输送需求,同时需要配备分离器进行气液分离,配备泵和压缩机以分别给气相与液相加压。该方法导致建设占地面积增大,工程造价较高。混输泵作为混输工艺的核心,可用于降低井口回压,将气液混合物使用同一管道进行输送,达到简化地面技术系统工艺流程、降低工程建设投资的目的,具有良好的经济意义与巨大的使用潜力。目前国内外有着多种不同特点的不同类型的混输泵,且在油田中也有了广泛的应用。

1.混输泵使用意义

(1)简化工艺流程,降低工程造价

油气分输工艺需要较多的设备与较大的占地面积,投资较高。油气混输可将气液混合物使用一根管道进行输送,且混输泵成本大约是传统分离设备的70%[1],可大大降低工程造价与简化工艺流程。塔河油田采用混输方式后,减少工程投资300万元,占地面积仅为常规分输计转站的48%[2]。因此,混输泵在油田中有着极大的应用潜力与使用价值。

(2)老油田及新油田开发的需要

东部老油田普遍进入高含水开发阶段,这些老油田集中处理站内的处理能力多有富余。而老油田周边发现的小型断块油田若采用就地处理,即新建处理站的方法会导致投资增加,因此需要使用多相混输技术将这些断块油田采出物运送至已有处理站以减少投资。同时,部分戈壁、沙漠、海洋等均有新油田的发现,但油田所处位置环境恶劣,无成熟水电设施依托,新建设施投资较大,不适宜就地进行工程建设。因此需要在沙漠环境边缘地区及近海陆地建设处理站,并通过混输泵将采出物运送至处理站进行处理,以减少投资,增加效益[3]。

2.混输泵种类及特点

油气混输工艺最先由西方国家于20世纪60年代开始进行研究,该工艺的核心为混输泵[4]。混输泵从结构形式来看大致有十多种不同类型的泵[5],目前经过竞争淘汰后,可以投入工业生产的混输泵型仅有旋转动力式混输泵和容积式混输泵两种[6]。前者主要包括螺旋轴流式混输泵、离心泵等,后者主要包括螺杆泵、隔膜泵、线性活塞泵等[7-8]。而经过多年应用与现场试验后,能够投入油气田现场应用的主要是螺旋轴流式混输泵和螺杆式混输泵两种类型[9]。下面介绍这两种常用的混输泵型的原理及特点。

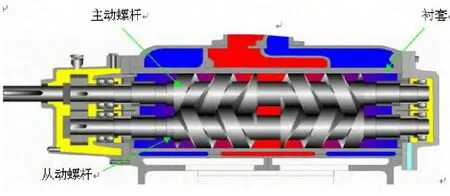

(1)螺杆式混输泵

螺杆泵是容积式泵的一种,由泵内部几个相互啮合的螺杆间容积变化来输送流体,在各大油田的应用都很广泛,是油田混输现场的主力增压设备。根据相互啮合同时工作的螺杆数目不同,常见的螺杆式混输泵主要分为单螺杆混输泵和双螺杆混输泵。

①单螺杆混输泵

单螺杆混输泵的传输部件主要由螺杆和软质衬套组成[10],还有皮带轮、传动轴与万向轴等部分,如图1所示。螺杆转动时封闭腔沿轴向由吸入端向排出端方向运动,封闭腔在排出端消失,同时在吸入端形成新的封闭腔,封闭腔中的介质随着它的运动由吸入端推挤到排出端。封闭腔不断形成、运动、消失,引起容积的变化为介质加压,起到泵送的作用[11]。

图1 单螺杆油气混输泵Fig.1 Single screw pump

单螺杆混输泵最大的优点是能输送高固体含量的介质,其所能输送的介质含固体量最高可达60%;单螺杆泵可输送不同黏度的介质,介质黏度最高可达5×104mPa·s的介质;单螺杆混输泵的流量与其转速成正比,在低转速低流量下可保持压力的稳定,调节性能较好。

但单螺杆混输泵也有一些局限与不足,其内部的定子多由含氟橡胶制成,该种定子不耐磨,当输油压力较高时容易造成机封失效漏油,故障率较高;若输送介质的腐蚀性较高,易造成定子橡胶腐蚀;在输送油气两相介质时有搅拌、有脉动;整机的使用寿命一般不超过半年,需经常更换易损件,维修费用较高。

②双螺杆混输泵

双螺杆混输泵核心部件是一对相互啮合的螺杆转子,是一种非密闭型的容积式泵[12],如图2所示。由于其非密闭式的特点,双螺杆泵本身就可以输送气液两相流体。它利用相互啮合的主从螺杆来抽送流体,其主动螺杆由原动机驱动,并通过同步齿轮带动从动螺杆。两个螺杆相互不接触,并且具有不同旋向的螺纹(若前者为右旋,则后者为左旋)[13]。主从动轴上相互啮合的螺旋套和泵体或衬套间形成一个容积恒定的密封腔室,密封腔内的介质随螺杆轴的转动被送到泵体中间,最终送达泵的出口,从而实现泵输送的目的。

图2 双螺杆油气混输泵Fig.2 Twin screw pump

双螺杆混输泵可用来输送黏度范围大的各种介质,还可气液、固液混输[14]。双螺杆混输泵具有强制输气(液)的特性,无论所输送的介质的含气率如何变化,都可被双螺杆混输泵强制从吸入端吸入压缩单元,经过增压后从排出端排出,泵的性能不会因吸入介质的含气率的提高而大幅下降,因此它可以输送含气率较高的介质[15];双螺杆混输泵在输送时无搅拌、无脉动,占地面积小;介质含气率在合理范围内时,泵内泄漏液体较少,内泄漏率较低,容积效率较高[16]。

由于气体具有可压缩性,双螺杆混输泵在增压过程中,若介质气体含量较大,气体在压缩过程中会产生大量的热。由于液相含量较小,气体压缩产生的这部分热量不能及时被液相带走,会导致混输泵排出端的温度明显高于吸入端,前后温差较大,严重时会使混输泵内的双螺杆部件产生变形,严重影响泵的寿命;由于混输泵吸入端介质内部气液两相分布不均,在泵的入口管道内会产生强烈的段塞流,表现为气液两相交替进入泵内,泵出口压力随着吸入端介质的不同而发生变化。具体表现为:在气相介质进入混输泵时,泵的出口压力会偏低,反之出口压力偏高,导致不稳定工况的产生,造成混输泵寿命的降低。若输送介质含有固体杂质会导致橡胶定子磨损,降低定子使用寿命;由于螺杆大多使用碳钢制成,若不涂装防腐涂层或不做防腐蚀处理,会使得螺杆抗腐蚀性较差,在输送腐蚀性介质时,会使螺杆受到腐蚀,降低使用寿命,进而导致泵使用寿命降低[16]。

(2)螺旋轴流式混输泵

轴流式多相混输泵主要由增压单元(过流部件)、轴向力平衡装置、冷却系统、密封系统及轴承支撑结构等组成,如图3所示。其工作原理为:被输送的介质进入叶轮后,叶轮高速旋转使得介质被加速,获得动能。被加速的介质通过整流器时速度下降,动能转化为压能,介质每通过一个增压单元便增加一部分能量,从而获得增压的效果。螺旋轴流式混输泵与容积式泵的根本区别在于其压力的增加是由能量的传递和转化来实现的,而不是由单元体积的变化所引起,因此螺旋轴流式混输泵更适用于大流量、高转速、低含气率的场景。

图3 螺旋轴流式混输泵Fig.3 Helico-axial multiphase pump

螺旋轴流式混输泵体积小、质量轻、排量大、包角大、流道长。结构简单紧凑,适用于深水推广使用;叶片与导叶之间没有内部密封,更加可靠灵活;其内部的开式流动系统能适应气塞和液体段塞的影响,对固体颗粒不敏感;驱动方式灵活,可采用电机或水力透平等驱动;适用范围广,能处理较大的流量范围[17],且具有一定的抗干转能力。

螺旋轴流式混输泵能够输送介质的油气比相比于双螺杆混输泵较低,若介质油气比过高会使得泵的性能快速下降,影响泵送效果;吸入介质的黏度对螺旋轴流式混输泵的性能影响较大;若吸入介质内含的固相颗粒较多,会导致严重的泵内组件磨损,降低泵的使用寿命;螺旋轴流式混输泵能够输送多相流的流量有一个下限值。当介质流量低于此流量下限值时,泵吸入端介质的含气率越大,泵的增压能力越小,混输能力下降[16]。

3.现场应用情况

由于油气混输可以将气液两相流体在同一根管道中输送,不需要为气液两相单独建设管道,简化了流程,降低了投资成本,因此在国内外已有很多成功应用混输泵对集输流程进行改造或新区块使用混输流程的案例。下文将对螺杆式混输泵与螺旋轴流式混输泵在油田的现场应用情况进行简单的介绍。

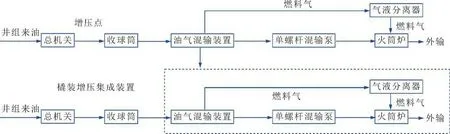

单螺杆的参数特点,即单螺杆泵对输送介质的物性参数要求较低,针对一些含砂量较大的油井可以完成很好的油液举升,因此单螺杆泵被广泛应用于国内外油田的井下采油中,是井下采油中最主要的一种结构[18],在含砂量较大的地面集输工程中也有部分应用。尼日尔AGADI油田是AGADEM油田的一期补产项目,AGADI油田处于撒哈拉沙漠的深处,气候干燥,沙尘暴频发,环境条件恶劣。中国石油通过详尽的方案设计后,得出使用分输方案相比于混输方案会出现:(1)设备较多,操作不便;(2)需要火炬防空系统,不利于无人值守;(3)厂区占地面积大;(4)投资费用相较于混输方案高500万美元这几项缺点。因此从操作、维护、管理、投资等多方面综合考虑下,中国石油决定在AGADI油田采用气液混输工艺。并根据该项目气油比低、输量适中且单螺杆泵可输送含砂量较高的原油、维护简便与价格低的特点,最终选用单螺杆泵作为该项目的增压设备,并在2015年投产后平稳运行至今[19],其流程如图4所示。江汉油田周16站是江汉油田新周作业区在2007年开发的新站,该地区油井较为分散,初期采用油罐车将原油运送至集油站,输送成本与损耗较高。后来设计采用了2台CSY11型单螺杆式油气混输泵,在变频器自动调节下将油气混输到周矶集油站,减少了油气输送损耗,提高了系统运行效率,具有良好的经济和社会效益,且泵机组运行状态良好,设备正常检修周期超过8000h[20]。垦东12区块1号海油陆采平台为典型整装海油陆采油田,胜利油田采用单螺杆泵作为海上油气混输系统的增压设备,简化了工艺流程,减少了管理难度,降低了建设成本[21]。长庆油田针对区块内复杂、破碎、多变的地形,对部分地质条件较差的井组采用增压点进行增压输送,以达到降低井口回压,增加输送距离的目的。增压点内使用效率较高、增压能力强、可露天设置的单螺杆泵作为增压装置,实现了油气集输过程中的低损耗,低污染,低负荷,高效率,流程简单、紧凑,投资费用低[22]的目标,其工艺流程如图5所示。

图4 AGADI油田混输泵站工艺流程Fig.4 Process flow of oil-gas multiphase pumps station in AGADI Oilfield

图5 长庆油田增压点/橇装增压集成装置油气混输工艺流程Fig.5 Process flow of oil-gas mixed transportation of pressurization point/skid mounted pressurization integrated unit in Changqing Oilfield

双螺杆泵与单螺杆泵相比,对含砂量较为敏感,但维修保养费用较低,且适用于含气率较高、有段塞流的油田区块[23]。大庆油田第九采油厂截止到2012年共投入了8台双螺杆式混输泵对站点进行改造,双螺杆泵代替了正常中转站的油气分离系统、掺水系统、油气分输系统,大大简化了站内工艺流程,改造后的混输流程与改造前相比,仅设备投资一项就节省了239万元,具有良好的工程效益与经济效益[24]。大港油田第七采油作业区采油四队小七站与大站距离较远,输送管线管径较细,使用双螺杆混输泵后生产效率上升,改变了过去井口回压高导致掺不进水的情况,延长了油井的寿命,方便生产管理。经过小七站应用混输泵的成功,大港采油一区联一站、马西19站、采油三区歧二站和采油八区相继应用了双螺杆混输泵,均取得了良好的效果[25]。胜利油田坨二联合站使用双螺杆混输泵后,与同排量JS离心泵对比运行效率提高3.1%,比五星级泵站指标提高1.1%,月耗电量与月总消耗均有较大幅度下降,经济效益良好,取得了巨大的成功[26],经改造后的流程如图6所示。尕斯油田在使用双螺杆混输泵作为增压设备后,年增效益1639.36万元,取得了巨大的经济效益[27]。孤东油田3号联合站将原有的离心泵改为混输泵后,输油单耗降低了近50%、综合节电率与泵机组效率均得到了不同程度的提升,年直接经济效益达到10万余元,取得了良好的经济效益与环境效益[28]。Huwaila油田位于阿布扎比南部的沙漠地区,环境恶劣,所产原油黏度较低。将电潜泵用两级串联双螺杆混输泵代替后,经济而有效的解决了遇到的技术难题[29]。

图6 坨二站原油处理工艺流程Fig.6 Crude oil treatment process of Tuoer station

螺旋轴流式混输泵是法国石油研究院(IFP)、挪威国家石油公司(Statoil)及法国道达尔(Total)石油公司三方联合投资的“海神(Poseidon)”多相混输技术研究项目研究开发的一种混输泵,许多文献称之为“海神泵”,于1991年首次将工业用样机P300在突尼斯的Sidi E Ytayem油田首次进行工业测试,证实该泵的优越性。该种泵型多用于海底油田或海上平台。国外对此泵使用案例较多,并据此发展出了SMUBS、ELSMUBS、FDC、FSC和FMM[30]等水下多项混输系统。1994年,挪威A/S Norske Shell公司在Draugen油田安装了世界上第一台海底混输混输泵,该泵为螺旋轴流式混输泵,使得单井产量提高了5000桶,原油净增产600m3/d,提高了40%[31]。2013年,巴西国家石油公司在坎波斯(PETROBRAS-Campo)盆地Barracuda油田进行了首台高增压螺旋轴流式混输泵的现场测试[32]。我国石化行业采用螺旋轴流式混输泵的案例较少。

4.混输泵发展及展望

(1)国产化

我国对混输泵的研究相比于国外起步较晚。在螺杆泵方面,法国工程师雷涅·摩伊诺于1930年首次制造出第一台单螺杆泵;1931年,德国鲍曼(Bornemann)公司和瑞典公司分别生产出了双螺杆泵和三螺杆泵[33]。而我国在20世纪60年代初期才由天津泵业机械集团有限公司(原天津市工业泵总厂)研制出国内首台高压小流量三螺杆泵,之后沈阳水泵股份有限公司(原沈阳水泵厂)于20世纪60年代中期开始生产双螺杆泵和三螺杆泵。20世纪80年代后螺杆泵主要由天津泵业机械集团有限公司进行生产[34]。20世纪80年代中期我国油田才开始使用螺杆泵,如大庆油田在1986年从加拿大Griffin公司引进地面驱动螺杆泵应用于油田,并据此开发出了适合于大庆油田生产井工况的螺杆泵举升工艺技术[35-37]。螺旋轴流式混输泵始于20世纪80年代北欧发起的“海神计划”,由法国石油研究院(IFP)、挪威国家石油公司(Statoil)及法国道达尔(Total)石油公司联合投资设计制造,也被称为“海神泵”,并于1994年进入了工业化阶段。我国在20世纪90年代开始由清华大学、中国石油大学、兰州理工大学、江苏大学等一众高校为代表,对螺旋轴流式混输泵进行研究并取得了一些成果[38-43]。虽然我国已经涌现出了以天津市工业泵厂、黄山工业泵厂、上海水工机械厂、沈阳水泵厂、南京工业泵厂和兰州工业泵厂为代表的优秀制泵的厂家,但在压缩单元内部压缩机理、各种因素对泵内流场影响、定子磨损、叶片优化等理论研究与制造方面我国目前还落后于国外的水平,国外泵厂家如鲍曼泵、雷士泵等在世界仍具有很高的地位,因此我国还需要在理论与设计方面进行深入的研究,尽量缩小与国外研究的差距,提高泵的国产化水平。

(2)智能化

随着混输泵在很多偏远场合如沙漠油田、海底油田等地区的应用,传统的操作、维护、监测及检修方式逐渐暴露出了明显的缺陷。传统检修方式多为人工定期巡检,该方式费时费力且效率较低。若故障不能及时排除可能会导致严重的经济损失。随着机械故障诊断技术、自动控制技术、数据通信技术及各种智能算法的研究深入,很多学者都对泵的智能管控与智能化进行了研究并应用于现场[44-54],以保障泵高效安全地运行,且取得了良好的效果。目前国家提出了“双碳”策略,相关法律法规也越来越规范,智能化后的泵可根据实际需求量实时调节泵的转速,避免不必要的能耗,但泵的智能化程度不高,目前尚在发展阶段。因此之后的研究中可加强对泵智能化的探讨,提高泵智能化的水平,将数据可视化,将系统智能化满足现场与“双碳”政策的需求。