难选煤泥分级浮选试验研究

2022-10-12*王淼

*王 淼

(神华准格尔能源有限责任公司 内蒙古 010300)

引言

随着采煤机械化程度的提高及原煤煤质变差,浮选入料中高灰细泥含量逐渐增大[1-2],传统混合浮选一直面临着高灰细泥污染精煤的问题。即分选粒级过宽,高灰细泥夹带严重[3-5]。-0.074mm的细颗粒通常含有大量高灰细泥,会随水分夹带进入浮选精煤,且会抢先吸附药剂并占据气泡[6]。分级浮选是针对高灰细泥含量高的煤泥而进行的浮选工艺,以选煤厂煤泥为研究对象,根据粗粒、细粒煤泥表现出的不同特性,把需要进行浮选的-0.5mm的煤泥水,通过水力旋流器分级,分别采用更有针对性的设备进行浮选,可同时满足粗、细颗粒煤泥的不同要求,从而改善浮选效果。以0.074mm为分级粒度,探索分级煤泥的最佳条件,探究煤泥分级的可行性。分级浮选已进行到工业应用中并取得了良好效果[7]。

1.煤样性质

(1)煤样粒度分析

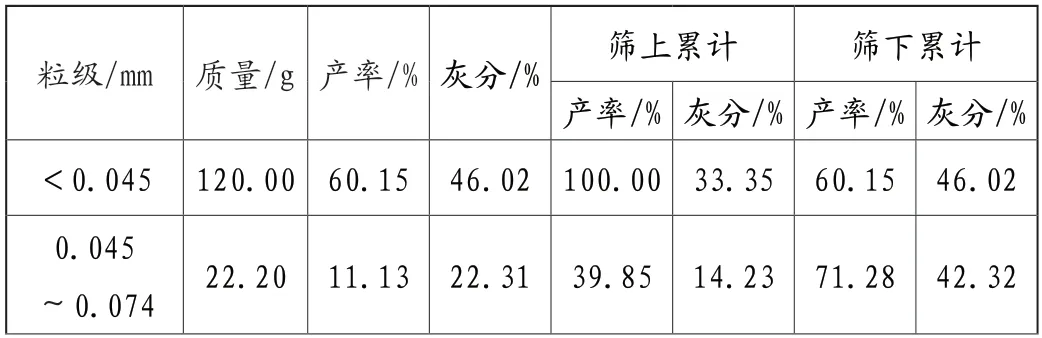

按照GB/T 477-2008《煤炭筛分实验方法》的相关规定处理煤泥样品分别采用0.5mm、0.25mm、0.125mm、0.074mm和0.045mm的标准套筛进行筛分试验,结果如表1所示。

表1 小筛分试验

由表1可知,该煤泥各粒级的灰分随着粒度的减小而不断降低,<0.074mm粒级产率为71.28%,0.074~0.5mm粒级产率为28.72%。数据显示可得,煤泥浮选效果的影响有两个方面,首先是煤泥中粗粒级含量较多时不能得到充分分解,精煤灰分略高于正常水平;此外夹带现象容易发生在细粒级煤泥含量较大时,会造成选择性差等问题,导致精煤污染。

(2)煤样密度分析

按照GB/T 477-2008《煤炭筛分实验方法》的相关规定处理煤泥样品时,需取得小于0.5mm的煤泥样品进行浮沉试验,使用100g煤泥样品,选取使用四氯化碳、苯、三溴甲烷配置成密度不同的重液,密度分别为1.3g/cm³、1.4g/cm³、1.5g/cm³、1.6g/cm³、1.7g/cm³和1.8g/cm³。设定高速离心机转速为3000r/min,试验结果见表2,结果表明:

表2 小浮沉试验结果

①1.30~1.40g/cm3、1.40~1.50g/cm3密度级产率较高,分别为17.17%、34.81%,其加权灰分为6.11%,灰分增加趋势明显开始是在密度级+1.40g/cm³,煤泥主导密度级为1.30~1.50g/cm³,其加权灰分为6.11%,产率为51.98%。在密度级为1.40~1.50g/cm³中,其灰分为8.08%,比密度级为1.30~1.40g/cm³灰分高5.94%。

②从密度级+1.60g/cm³开始,原煤泥灰分开始低于各密度级灰分;此外中间密度级含量偏低,密度级1.50~1.80g/cm³产率为24.12%,其加权灰分为43.06%,这更加表明有机单体解离度差,需要密度级产物想实现低灰精煤以及得到高灰尾煤,需要在处理原煤时进一步解离处理。

③密度级+1.8g/cm³的灰分为81.17%,脉石矿物高岭石、石英、伊利石等密度均大于+1.80g/cm³,可以看出这个密度级中有机体含量较少。

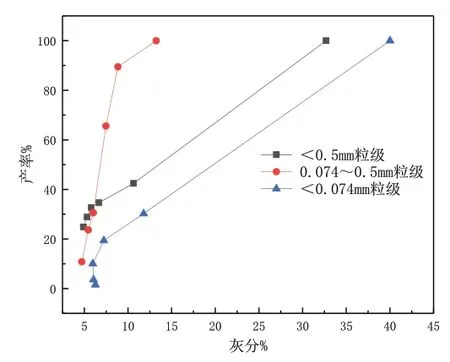

根据小浮沉试验数据得出可选性曲线,如图1所示:

图1 煤泥可选性曲线

由图1可得,当精煤灰分Ad=10.00%时,理论分选密度δ=16.06kg/L,γδ±0.1=20.83%,据中国煤炭可选性等级评定标准(GB/T 16417-2011),煤泥可选性等级为中等可选煤。精煤产率为63%,灰分产率为10%,相对于可得尾矿产率为37%,灰分产率为70.91%。由于受到黏土类矿物存在的影响,在实际的浮选过程中精煤的损失较高。因此采用合理的工艺,在保证精煤灰分的前提下提高精煤的回收率是重点。

2.煤泥可浮性试验研究

(1)煤泥浮选药剂优化试验

在试验过程中分别设置不同用量的起泡剂,按照试验过程国标GB/T 4757-2013《煤粉(泥)实验室单元浮选试验方法》进行,在本实验中采用的起泡剂为仲辛醇,捕收剂为煤油试验结果,见图2和图3。

图2 >0.074mm级煤泥浮选起泡剂用量试验结果

图3 <0.074mm级煤泥浮选起泡剂用量试验结果

如图2所示,捕收剂用量为1000g/t时,随着起泡剂用量的增大可以发现,浮选精煤的产率和灰分指标逐渐增大,当起泡剂用量为120g/t时达到最大值,然后随着起泡剂用量的增加,精煤产率和灰分指标又逐渐减少。其现象的原因可以解释为:随着起泡剂用量的增加,气泡数量增加,气泡与颗粒碰撞的概率增加,精煤产率便会提高;但是,当起泡剂用量过大时,煤表面会形成反吸附,降低了煤的浮力。另一方面,附着在气泡上的粗粒煤具有较大的相对坠落力,容易从气泡中坠落。为了提高粗颗粒的捕收率,为了提高矿石颗粒和气泡的粘附能力和凝固强度,减少沉降,必须增加捕收剂的用量。

如图3所示,起泡剂用量的逐渐增大,精煤产率与精煤灰分也会逐渐增大呈上升趋势,当起泡剂用量为120g/t时,对应精煤产率为30.28%,灰分为13.89%,因此选择120g/t为起泡剂的最佳药剂用量。

由于120g/t是起泡剂的最佳用量,因此在此条件下对捕收剂用量进行了单因素试验,试验结果如图4和图5所示。

图4 >0.074mm级煤泥浮选捕收剂用量试验结果

图5 <0.074mm级煤泥浮选捕收剂用量试验结果

从图4可见,捕收剂含量的增加,浮选精煤产率和灰分呈现出了先增加后下降的明显趋势,当选择捕收剂最佳用量为1000g/t时,浮选精煤的产率大约在92.57%左右,并达到最大值,其精煤灰分为9.51%,因此选择1000g/t是捕收剂最佳用量。然而,随着捕收剂用量的增加,精煤的产率有减小的趋势,但灰分含量缓慢增加,这说明增加捕收剂用量提高精煤回收率的能力是有限的。

从图5可见,当捕收剂用量不断增加时,浮选精煤的产率也呈现上升的趋势,此外捕收剂为900g/t和1000g/t用量时,精煤灰分产率接近14%,但当捕收剂为1000g/t用量时,精煤产率为29.76%,比捕收剂用量为900g/t时高1.7%。因此选择1000g/t为捕收剂的最佳药剂用量。

(2)煤泥浓度条件试验

使用起泡剂为120g/t用量和捕收剂为1000g/t用量时,分别对两个粒级煤泥浮选矿浆浓度进行了单因素试验,其试验结果见图6和图7。

图6 >0.074mm级煤泥浮选浓度试验结果

图7 <0.074mm级煤泥浮选浓度试验结果

从图6可见,随着矿浆浓度增大,浮选精煤产率和灰分整体呈下降的趋势,在矿浆浓度为80g/L时,浮选精煤产率为92.88%左右,达到最大值,精煤的灰分为9.14%,因此选择80g/L为最佳矿浆浓度。

从图7可见,随着矿浆浓度增大,浮选精煤产率整体呈下降的趋势,但灰分整体呈上升趋势,在矿浆浓度为80g/L时,浮选精煤产率为34.74%左右,精煤的灰分为13.31%,为灰分最小值,因此选择80g/L为最佳矿浆浓度。

所以,>0.074mm的煤泥和<0.074mm的煤泥浮选最优条件为捕收剂浓度1000g/t、起泡剂100g/t、矿浆浓度80g/L。其中>0.074mm的煤泥浮选灰分为9.14%,精煤产率92.88%;<0.074mm的煤泥浮选灰分为13.31%,精煤产率34.74%。

(3)分布释放试验

煤泥浮选分步释放试验是指采用一次粗选和多次精选工艺流程进行煤泥浮选的方法。根据煤泥的可浮性将其分为不同灰分的若干部分,并根据试验结果对浮选工艺效果进行评价。

由《选煤实验室台阶释放度检测方法》(MT/T 144-1997)的国家标准下进行操作,在煤泥释放剂最佳剂量条件下,其他试验条件与煤泥单元释放步骤试验相同,进行煤泥释放步骤试验,根据算术平均法、灰分按平均加权法的方法计算最终实验结果。

全粒级浮选分布释放试验结果与分粒级浮选分布释放试验结果见图8。

图8 全粒级浮选分布释放试验结果与分粒级浮选分布释放试验结果对比

从图8可以看出,当灰分为10%时,全粒级分布释放产率为42.24%,0.074~0.5mm粒级分布释放产率为92.15%,<0.074mm粒级分布释放产率为25.92%,分粒级分布释放累计产率为44.79%,相比全粒级分布释放产率高出2.55%。

(4)浮选速度实验

在以煤泥药剂浮选试验结果为依据后进行了煤泥浮选速度的试验,在使用煤油捕收剂的用量为1000g/t,仲辛醇起泡剂的单位用量为120g/t的药剂条件下,其他试验条件与煤泥浮选单元试验条件相同。

全粒级浮选速度试验结果与分粒级浮选速度试验结果见图9。从图9可以看出,<0.5mm粒级难以选出灰分小于10%的精煤;当灰分为10%时,0.074~0.5mm粒级浮选速度产率92.84%;当灰分为14%时,<0.074mm粒级浮选速度产率26.23%。

图9 全粒级浮选速度试验结果与分粒级浮选速度试验结果对比

3.结论

在试验中得出捕收剂浓度为1000g/t、起泡剂浓度为120g/t、矿浆浓度为80g/t的煤泥浮选最佳情况下,对于各个不同粒级的煤泥,浮选效果存在明显差异,得到如下结论:

(1)煤泥浓度条件试验表明,当煤泥粒径>0.074mm的煤泥浮选精煤产率为92.88%,灰分为9.14%,煤泥粒径<0.074mm的浮选精煤产率降低了58.14%,仅为34.74%,而灰分提高了4.17%,为13.31%。这说明粒径越小选择性越差与浮选效果不好的特点。

(2)浮选分布释放试验表明,全粒级分布释放产率42.24%,分粒级分布释放累计产率44.79%,相比全粒级分布释放产率高出2.55%。这说明要改善高灰难选煤泥的浮选效果的关键是要解决高灰细泥的污染问题。

(3)浮选速度试验表明,精煤灰分为10%时,<0.5mm粒级的难以分选出,但0.074~0.5mm粒级的浮选速度产率可达92.84%,当灰分为14%时,<0.074mm粒级浮选速度产率26.23%。这说明在现有条件下,进行分粒级浮选是可行的。

本文试验证明了分级浮选有利于减轻高灰细泥对精煤产率及灰分的影响,但未从药剂种类、充气时间、刮泡速度等因素对分级浮选效果的影响进行研究,未来可在浮选机参数等影响因素下,解决分级浮选在技术、经济等方面的生产问题。