可转位浅孔钻螺旋内冷孔的加工工艺

2022-10-12孟漪姚佳维

孟漪,姚佳维

上海工具厂有限公司

1 引言

随着对产品精度以及加工效率要求的提高,传统孔加工刀具高速钢麻花钻的市场逐步萎缩,高速高效孔加工刀具将取代传统刀具。可转位浅孔钻(以下简称“浅孔钻”)采用硬质合金刀片切削,可加工较高硬度材料,刀片装拆方便,排屑和冷却润滑性能大大优于传统麻花钻,适宜在加工中心上高速切削[1-3]。

目前,市场上能生产带螺旋槽内冷孔的浅孔钻厂家不多,一些生产厂家采用预制带螺旋内冷孔的棒料来形成螺旋内冷孔,此方法适用于一定批量的标准产品生产,不适用于小批量的非标定制产品。本文通过研究螺旋槽内冷孔的加工工艺,采用高频加热扭制成型的方法加工带螺旋槽的浅孔钻内冷孔,主要用于小批量非标定制的浅孔钻生产。

2 浅孔钻螺旋槽内冷孔方案设计

浅孔钻钻削过程中的金属切除率较大,在设计时通常会在刀杆底部的回转中心开两个冷却液内冷孔,用于满足向切削加工区域输送冷却液的需求。在钻头高速切削时,油或切削液流过,起到冷却刀具、冲走切屑和降低刀具切削温度的作用[4-6]。所设计的螺旋槽内冷孔浅孔钻结构见图1,主要由刀杆、刀片与螺钉三部分组成,刀杆上的两个内冷孔为螺旋型式。

图1 可转位浅孔钻结构

螺旋内冷的主要优点是出水均匀,其内冷孔的螺旋角贴合刀杆的螺旋角,能保证刀杆强度[7,8],尤其在长径比较大的刀杆上,这种内冷孔结构不容易破坏刀杆,可以确保浅孔钻在加工时的出水压力与出水效果。

如图2所示,由于螺旋槽浅孔钻的容屑槽采用非对称结构,因此两内冷孔的设计位置不对称。同时,应根据刀杆直径规格选取合适的内冷孔直径,如果内冷孔直径太小,在扭制成型加工过程中容易引起内冷孔变形,导致孔径变小或堵塞内冷孔,造成出水不畅;如果内冷孔直径太大,又会导致后续铣槽加工破坏刀杆,造成切削时刀杆表面漏冷却液,使刀杆顶端出水压力不够,影响刀片冷却。因此,必须根据刀杆容屑槽的截形来确定内冷孔的加工位置与加工大小,(见图2)。

图2 可转位浅孔钻内冷孔位置

3 浅孔钻螺旋槽内冷孔加工工艺

受公司高速钢扭制麻花钻加工工艺的启发,以扭制工艺进行螺旋槽内冷孔加工。通过扭制方法,形成带螺旋内冷孔的浅孔钻刀杆,其加工工艺流程为:切断胚料—车加工—铣槽—打内冷孔—扭转成螺旋体—校直—车胚及割工艺头—热处理—铣槽及精加工—表面处理。

在整个浅孔钻刀杆加工工艺中,扭制工艺是加工难点,本文主要针对扭制加工工艺进行研究,其主要加工过程为:将已打好两个内冷孔(直孔)的毛坯通过高频感应加热装置加热,瞬间达到特定温度后将毛坯送入保温炉保温,保温一定时间后将毛坯装入扭槽机,经过机床上预先装好的上下扭轮进行扭制,使刀杆在变形的同时产生旋转,最终形成带有一定螺旋角的内冷孔。

在加工过程中需注意以下几点:

(1)加热温度的控制

可转位浅孔钻刀杆材料一般采用40Cr或9SiCr之类的高强度合金钢,刀具热处理硬度一般不低于45HRC。由于浅孔钻的钻削速度较高,在钻削时形成的扭矩与切削力比普通整体麻花钻高许多,若刀杆抗弯强度不好,则容易引起刀杆变形甚至折断。公司在制造浅孔钻刀杆时采用40Cr材料,通常高速钢麻花钻在扭制时加热温度控制在1100℃左右,由于合金钢和高速钢材料热学性能的差异性,通过多次试验后,40Cr材料刀具的扭制温度建议控制在700℃±25℃。

(2)扭轮与工艺槽的配合

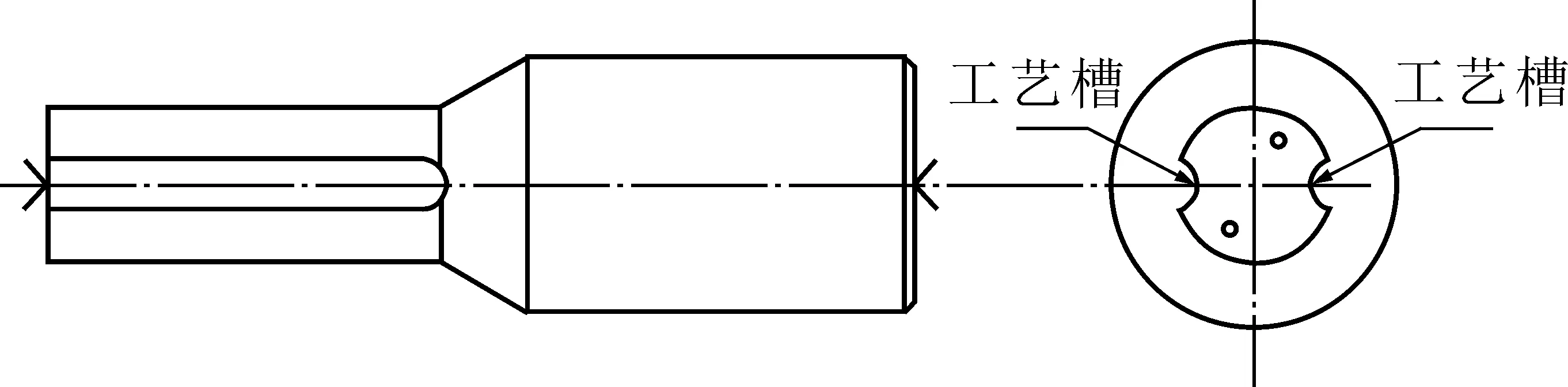

在浅孔钻刀杆扭制前,需在已经车削好的刀杆上用球头铣刀铣两条槽(见图3),预先在机床的上下180°方向装好两个扭轮,在刀杆扭制时,上下两个扭轮会卡入预先铣好的两条工艺槽中,通过机床旋转带动刀杆扭制(见图4)。

图3 刀杆粗坯

图4 浅孔钻刀杆与扭轮的安装配合

工艺槽的铣削深度需考虑与上下扭轮的配合,由于刀杆要预先加热再扭制,加热后刀杆会产生热膨胀,如果工艺槽铣得太浅,容易导致扭制时扭轮与刀杆卡死,这样会引起刀杆螺旋角变化,甚至引起刀杆整体弯曲变形,导致内冷孔被压坏或受压变形,使螺旋内冷孔堵塞,从而影响刀杆成品的出水压力,甚至不会出水;如果两条工艺槽铣得太深,会影响后续的精加工。

螺旋槽可转位浅孔钻具有特殊结构,其两条容屑槽部分采用螺旋型式,但刀片槽附近的沟槽均采用直槽形式(见图1),两条工艺槽的铣制工艺主要用于扭制螺旋内冷孔。扭制后,内冷孔变成需要的螺旋型式,而两条直槽也变形成螺旋型式,考虑到后续热处理后对刀杆成品的精加工,工艺槽铣制太深会导致前端刀片槽的直槽部分精加工铣削余量不够,无法把已扭制成螺旋型式的刀片槽通过铣削加工成直槽型式,从而破坏刀杆的成品质量。因此,工艺槽铣削深度的合理选择是保证螺旋内冷孔扭制成功的关键,工艺槽的深度直接影响刀杆的扭制与成品精加工的质量。

4 螺旋槽内冷浅孔钻试验

采用规格为φ25的刀杆进行切削试验,内冷孔为螺旋型,内冷孔直径为2.5mm,刀片型号SPMT07T308。机床选用主轴带内冷的DMG加工中心,具体试验方案见表1。

表1 试验方案

4.1 方案一分析

方案一:主轴转速为1600r/min,每转进给量为0.14mm/z。切削过程中机床较为平稳,刀杆出水顺畅,且有轻微尖叫声,出屑情况良好,无铁屑缠绕在刀杆上,且铁屑为碎屑状。被加工孔表面粗糙度良好,且被加工孔的底部中心无明显凸出的杆状物。连续切削5个孔后进行测量,被加工孔的孔径控制在24.99~25.02mm之间。加工铁屑与被加工孔见图5和图6。

图5 被加工铁屑

图6 被加工件

4.2 方案二分析

方案二:主轴转速为2000r/min,每转进给量为0.12mm/z。切削过程中机床较为平稳,切削时有轻微尖叫声,出屑情况良好,无铁屑缠绕在刀杆上,且铁屑为碎屑状。被加工孔表面粗糙度良好且底部中心无明显凸出的杆状物,连续切削5个孔后进行测量,被加工孔的孔径控制在24.99~25.02mm之间。加工铁屑与被加工孔见图7和图8。

图7 被加工铁屑

图8 被加工件

5 结语

根据上述分析,针对小批量非标定制的带螺旋内冷孔可转位浅孔钻刀杆的螺旋内冷孔采用高频加热扭制加工方法是可行的。但在扭制工艺加工中需注意:为了保证螺旋内冷孔的加工质量,且扭制工艺不破坏后续刀杆成品精加工,需控制好扭制工艺的加热温度,同时根据不同刀杆规格,合理选取内冷孔的大小与位置以及工艺槽的铣削深度。