不同法向载荷下TiN涂层磨损寿命与失效机理研究

2022-10-11丁昊昊刘启跃王文健

罗 亿, 丁昊昊, 郭 俊, 刘启跃, 王文健

(西南交通大学 牵引动力国家重点实验室 摩擦学研究所, 四川 成都 610031)

涂层技术是一种广泛应用于机械零件表面,以减轻基体材料磨损和损伤,延长零件寿命的表面改性技术[1-3]. 涂层的种类有很多,TiC、TiN、CrN和TiAlN等硬质涂层作为保护性涂层具有较高的硬度、良好的化学稳定性以及耐磨损、耐腐蚀和耐氧化等性能,因此被广泛应用在刀具切削领域[4-7]. TiN涂层是一种通用性很好的硬质涂层,人们可通过物理气相沉积技术(PVD)制备TiN涂层以增强刀具的加工性能,提高刀具寿命和切削效率[8-9]. TiN涂层也被广泛用于高速钢刀具,可以得到良好的加工效果[10-14].

硬质涂层刀具通常用于金属切削,涂层与工件接触面具有较高的载荷,包括法向和切向载荷. 法向载荷是影响涂层服役性能和服役寿命的关键因素之一,法向载荷增大,接触力增大,切向剪切力也随之增大,涂层摩擦磨损和失效更严重[15]. Ding等[16]研究了化学气相沉积(CVD)的类金刚石(DLC)涂层在不同法向力作用下的微动摩擦与失效行为,研究发现:法向力的增加加速了涂层的失效过程. 王永光等[17]研究了重载低速条件下40Cr钢基体上的渗氮层和CrN 涂层的摩擦学性能,发现CrN涂层的主要磨损机制是黏着磨损、氧化磨损和磨粒磨损. 在20~60 N载荷条件下,CrN涂层均具有良好的耐磨减摩性能. 郑光明等[18]研究了Al2O3/TiCN刀具涂层在不同载荷下的滑动摩擦磨损及切削性能,在法向力为10 N时,摩擦系数最大,随法向载荷增加,磨损率呈减小趋势,材料粘结增多. 张晓宇等[19]在YG8硬质合金上制备TiN /MT-TiCN/Al2O3复合涂层,研究了涂层的磨损行为,发现在50~150 N法向载荷范围内,磨损深度随法向载荷增加而增加. 磨粒磨损、氧化磨损和剥层是TiN/MT-TiCN/Al2O3复合涂层的主要磨损机制. 任佳等[20]利用激光熔覆技术在钛合金表面制备了Ni60/h-BN涂层,在2~8 N载荷下,涂层的摩擦系数和磨损率都比基体材料小,涂层的摩擦系数和磨损率随载荷增加均先减小后升高,涂层在5 N的载荷下自润滑和耐磨性能最好. Kim等[21]制备了多层DLC涂层,研究了在不同载荷与滑动速度下的摩擦磨损性能,结果表明:随着荷载增加,DLC涂层磨痕表面石墨化的增加和转移层的形成导致平均稳定摩擦系数和磨损率下降,涂层与基体材料的匹配也是影响涂层性能的重要因素. Vera等[2]把不同材质的钢作为基体,分别沉积了TiN、CrN和WC/C涂层. 结果发现WC/C涂层表现出较低的摩擦系数,相比沉积在8620钢和4140钢的涂层,沉积在4320钢上的涂层表现出了更好的耐磨损性能. Xian等[22]将TiAlN-(TiAlN/CrAlSiN)-TiAlN多层涂层沉积在陶瓷、硬质合金以及高速钢基体上,发现上述涂层在硬质合金基体上具有最高的硬度、结合强度和耐磨性能.

在前期研究中,构建涂层的“磨损响应图”可以更直观地展示涂层在不同条件下的磨损性能[16,23-24]. 因此,为了进一步探究影响TiN涂层磨损服役寿命的原因, 利用PVD技术在高速钢和硬质合金基体上制备TiN涂层,开展不同法向载荷和不同循环次数的摩擦磨损试验. 对涂层磨损失效过程的摩擦系数、磨损深度及磨痕表面形貌进行系统分析,阐明TiN涂层失效过程和基体材料对涂层磨损行为的影响,并建立TiN涂层在两种基体材料上的“磨损寿命图”,根据“磨损寿命图”可以预估涂层在特定的工作载荷下的磨损寿命,也可以预估涂层能够承受的最佳工况载荷. 同时揭示TiN涂层的在不同载荷下的磨损失效机理,探讨影响TiN涂层磨损寿命的原因.

1 材料制备及试验方法

1.1 试样的制备与表征

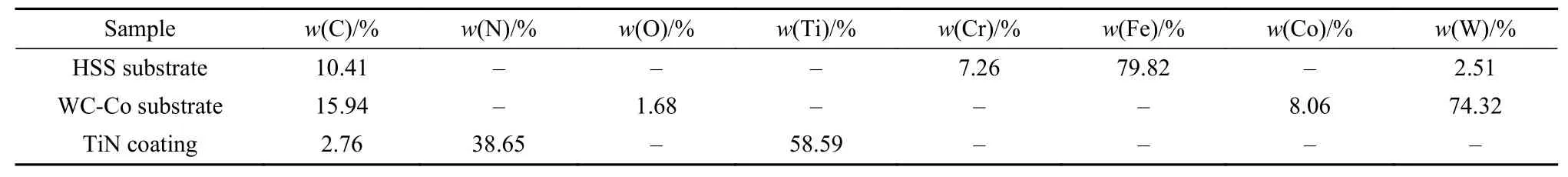

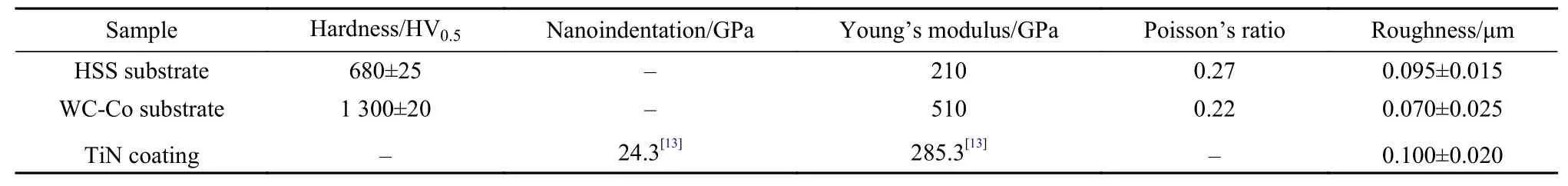

TiN涂层通过阴极弧等离子沉积技术(Cathodic arc plasma deposition)沉积在高速钢(HSS)和硬质合金(WC-Co,牌号YG6A)基体材料上. 高速钢和硬质合金是应用广泛的切削刀具材料[25-27],其化学成分和机械性能分别列于表1和表2中. 在制备涂层试样之前,两种基体被磨削至表面光滑平整. 利用JB-6C型粗糙度轮廓仪测得两种基体的表面粗糙度(Ra)均低于0.2 μm(表2). 经退磁和超声清洗后,两种基体材料被放置于同一气相沉积反应炉中,然后通入氩气并加热1 h,加热温度为400 ℃,基体材料分别被Ar离子和Ti离子轰击蚀刻. 之后在基体上沉积过渡层Ti薄膜来提高TiN涂层与基体的结合强度. TiN沉积时通入氮气,炉内温度稳定在380 ℃,基体偏压为60 V,电弧电流为125 A,旋转阴极靶材Ti的转速为10 r/min,TiN沉积过程耗时约0.5 h.

表1 基体和TiN涂层的化学成分(质量分数)Table 1 Chemical compositions of substrates and TiN coating (mass fraction)

表2 基体和涂层试样的机械性能和粗糙度Table 2 Mechanical properties and roughness of substrates and coatings

图1所示为TiN涂层表面和剖面形貌的扫描电子显微镜(SEM)照片,TiN涂层表面有少量滴状物和孔隙,这符合要求且并不影响涂层的正常使用. 两种基体在相同的设备和沉积参数下沉积相同的涂层,涂层厚度均约为1 μm,表面粗糙度Ra在0.080~0.120 μm范围内(表2).

Fig. 1 SEM micrographs of the surface and cross-section of coated samples图1 涂层试样表面和横截面形貌的SEM照片

四种试样被用于摩擦磨损试验:(1)无涂层的HSS基体试样(HSS试样);(2)无涂层的WC-Co基体试样(WC-Co试样);(3)具有TiN涂层的HSS试样(TiN涂层/HSS基体);(4)具有TiN涂层的WC-Co试样(TiN涂层/WC-Co基体). 所有试样被切割为20 mm×10 mm×10 mm. 其中无涂层的基体试样在气相沉积反应炉中保温相同时间但不沉积涂层.

1.2 摩擦磨损试验

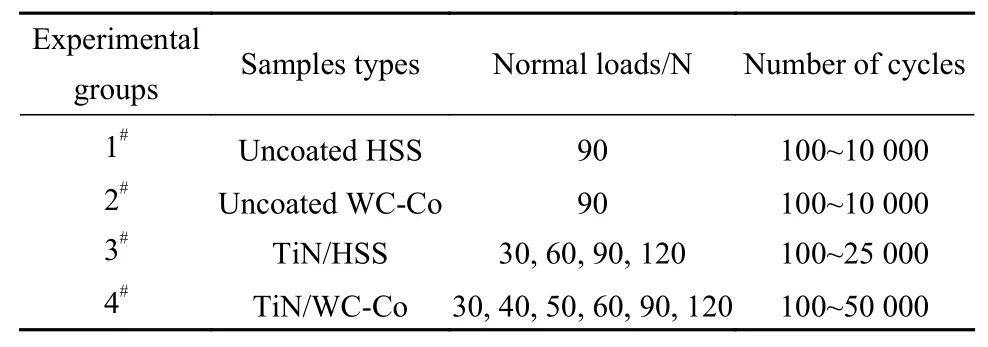

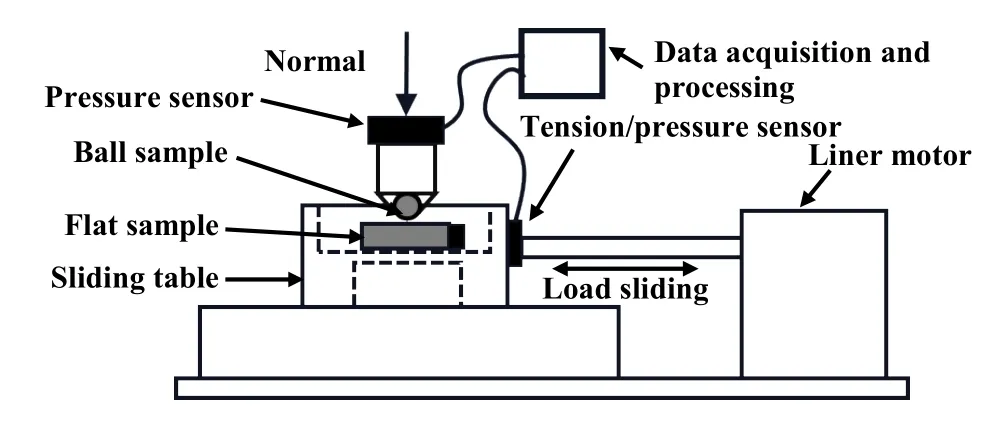

摩擦磨损试验使用往复摩擦磨损试验机[2,17,28](球-平面接触),结构简图如图2所示. 试验均在常温大气环境下进行(温度T为20~25 ℃,湿度为64%±5% RH).摩擦对偶采用硬质合金球(牌号:YG8;材料:WC-Co;直径6 mm;硬度1 520 HV;弹性能模量510 GPa). 法向载荷:30~120 N (在不考虑涂层弹性模量、泊松比和硬度的影响下,TiN涂层/HSS基体试样最大赫兹接触应力为2 538~4 029 MPa;TiN涂层/WC-Co基体试样最大赫兹接触应力为3 591~5 700 MPa). 垂向载荷和循环次数参数列于表3中,往复频率:2 Hz,往复位移幅值:3 mm (平均速度为12 mm/s),摩擦系数曲线由往复摩擦磨损试验机通过压力传感器和拉压传感器(图2)实时采集法向力和切向力并计算获得. 在设定循环次数试验结束后,将试样取出分析,再更换新的平面试样和球试样进行下一组试验. 磨痕深度是在试验结束后,将试样取出超声清洗后,使用接触式表面轮廓仪从垂直于滑动磨痕方向均匀选取5条轮廓进行测量,对测量得到的磨痕轮廓数据进行峰值分析,求得轮廓最大磨损深度,再将测量结果求平均值和标准误差.磨痕的表面和剖面形貌使用SEM (phenom Pro-SE,荷兰)和X射线能谱仪(EDS,SM-6610LV,日本)观测分析.

表3 试验参数Table 3 Test parameters

Fig. 2 Schematic of the reciprocating friction and wear test machine图2 往复摩擦磨损试验机结构简图

2 试验结果与分析

不同循环次数试验后,对获得的摩擦系数、磨损深度、磨痕表面和剖面形貌进行综合分析,从而确定涂层试样的失效状态,并进一步建立了涂层的磨损寿命图,对涂层失效机理进行分析. 在滑动磨损过程中,涂层发生失效行为,摩擦系数和磨损深度都会发生变化. 涂层脱落后,基体材料将暴露在表面,摩擦系数将趋近基体的摩擦系数,磨损深度也将增大,因此观察磨损过程中摩擦系数和磨损深度的变化有助于判断涂层失效与否. 通过对不同循环次数试验下涂层试样磨痕表面的观测和分析,可以直接了解涂层磨损过程中的磨损失效行为.

2.1 摩擦系数

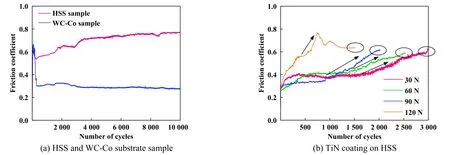

图3(a)所示为基体材料摩擦系数随循环次数的变化曲线. HSS试样的稳定摩擦系数大于WC-Co试样的稳定摩擦系数,HSS试样的稳定摩擦系数在0.7~0.8之间,WC-Co试样的稳定摩擦系数在0.2~0.3之间. 分析原因认为HSS试样与摩擦对偶相对滑动过程中,接触区存在点接触,接触点发生塑形变形从而产生热量,在摩擦热的作用下HSS表层软化,导致HSS试样出现严重黏着磨损[28],使摩擦系数维持较高水平. 其次,由于WC-Co试样强度和硬度更高,可以减缓摩擦和犁削作用. 同时WC-Co试样晶粒粗大且具有微孔结构[图1(b)],未及时排出的磨屑会储存在WC-Co材料微孔中,降低了磨粒磨损,使得摩擦系数显著减小[29].

图3(b)所示为TiN涂层/HSS基体试样摩擦系数随循环次数的变化曲线. 在不同法向载荷条件下,磨损过程中都会存在摩擦系数增加的过程,法向载荷越大,摩擦系数增加的过程会越早发生. 这是由于涂层逐渐失效使摩擦力增大,导致摩擦系数增加,并且法向载荷越大,涂层发生失效的过程会越早.

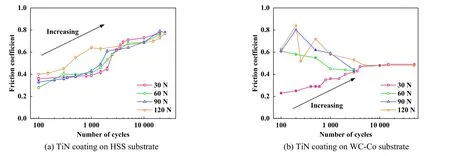

通过统计每次试验的摩擦系数曲线上最后一段摩擦系数值的平均值[取10个摩擦系数值,见图3(b)中的椭圆处]作为试验最终摩擦系数来探究涂层磨损失效过程中的摩擦系数变化,涂层试样的最终摩擦系数如图4所示.

Fig. 3 Friction coefficient as a function of cycle number图3 摩擦系数随循环次数的变化

Fig. 4 The final friction coefficient of coating samples图4 涂层试样的最终摩擦系数

对于TiN涂层/HSS试样[图4(a)],在不同法向载荷下,随循环次数增加,摩擦系数从0.2~0.4增加至0.7~0.8 (HSS基体的摩擦系数). 其原因可能是涂层摩擦系数较小(0.2~0.4),涂层发生破碎和剥落(失效)时摩擦力增大,导致摩擦系数上升. 涂层失效后,裸露的HSS基体与摩擦对偶接触,加剧了摩擦磨损,导致摩擦系数增大. 由于TiN涂层在接触面间具有一定减摩和抗氧化的作用[10,14,19],只有当涂层完全脱离HSS基体,摩擦系数才会达到基体的摩擦系数水平.

对于TiN涂层/WC-Co试样[图4(b)],在30 N法向载荷下,摩擦系数随循环次数呈现逐渐上升趋势. 其原因可能是在较小的法向应力下,TiN涂层缓慢发生失效,使摩擦力逐渐增加. 在60~120 N法向载荷时,摩擦系数波动较大,其可能的原因是在较大的法向应力下,涂层发生快速破碎、挤压剥落和剥层等导致摩擦力急速变化. 此外,随着循环次数增加,摩擦系数均保持在0.4~0.5,其原因可能是裸露的WC-Co基体与摩擦对偶接触,同时,未被及时排出的涂层碎屑、摩擦对偶磨屑和基体磨屑共同在接触面间反复地粘附和分离[30],最终形成第三体层,导致摩擦系数高于WC-Co基体的摩擦系数(0.2~0.3). 因此不能只通过摩擦系数判断TiN涂层/WC-Co试样的失效情况.

2.2 磨损深度

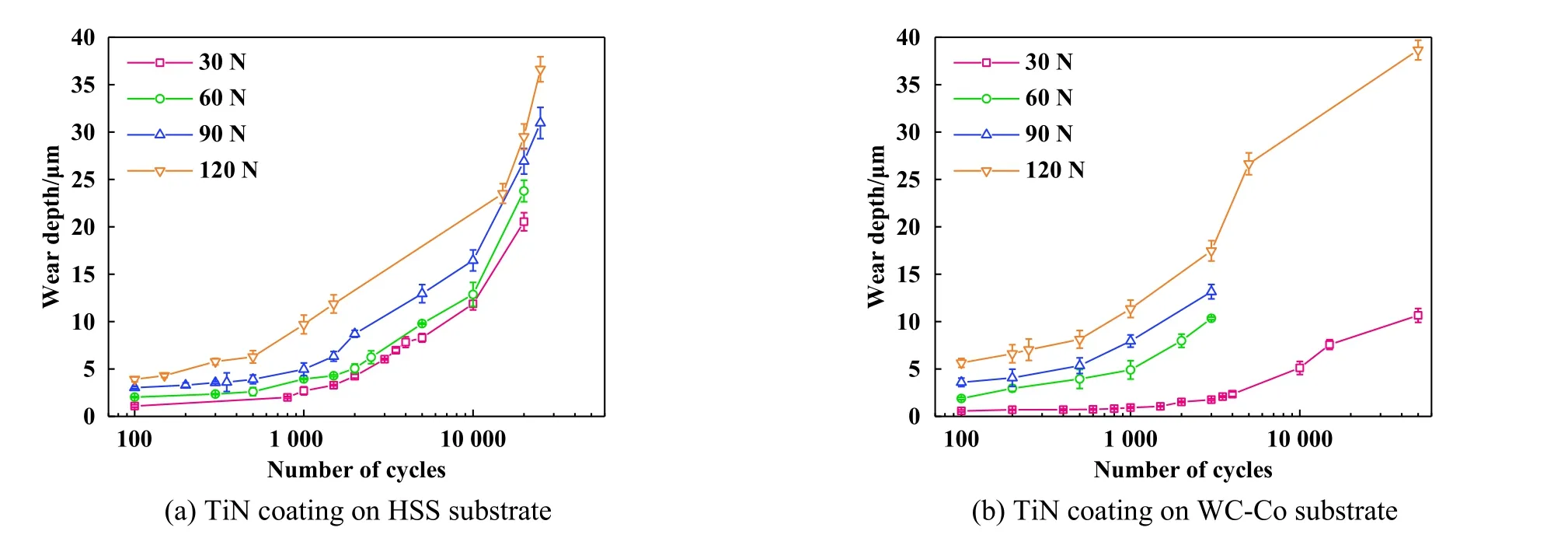

磨损深度不仅反映涂层试样磨损程度,也能反映涂层的失效状态. 当磨痕深度小于涂层的厚度(1 μm)时,可以确定涂层没有失效. 硬质TiN涂层具有较强的耐磨损能力,涂层未失效时可以有效减少磨损,去除失效涂层后磨损程度会增加. 因此,当磨损深度增加的程度急剧增大时,可能是由于涂层发生脱落、剥落等失效行为. 如图5所示,在相同法向载荷下,随着循环次数增加,磨损深度逐步增加.

法向载荷影响接触应力和基体的变形程度,进而影响磨损深度的大小. 在较大的法向载荷下,接触应力较大,涂层更易发生磨损. 同时,基体变形程度也更大,导致磨痕轮廓深度更大. 在较小法向载荷下,接触应力较小,基体变形程度也更小,导致磨痕轮廓深度更小,涂层耐磨性增大.

Fig. 5 Wear depth of coating samples图5 涂层试样的磨损深度

在磨损过程的早期,基体材料变形对磨损深度具有明显影响. 对于HSS基体上的涂层,即便循环次数很小,磨痕轮廓深度依然会大于1 μm(涂层厚度),这主要是由基体变形导致的廓形深度. 由于HSS的硬度和弹性模量小于WC-Co基体(表2),HSS基体抵抗变形的能力不及WC-Co基体,因此,TiN涂层/HSS基体试样在早期磨损过程磨损深度会更大.

2.3 磨损形貌分析

为了探究涂层试样在磨损过程中TiN涂层的磨损行为和失效形式,通过SEM与EDS观察分析不同循环次数试验后试样磨痕的表面和剖面形貌和成分(图6~9),以了解分析涂层磨损失效的程度. 试验初期(即涂层正常工作时),涂层未发生严重的破碎、磨损和脱落.涂层失效后,涂层大部分脱落,暴露出基体材料.

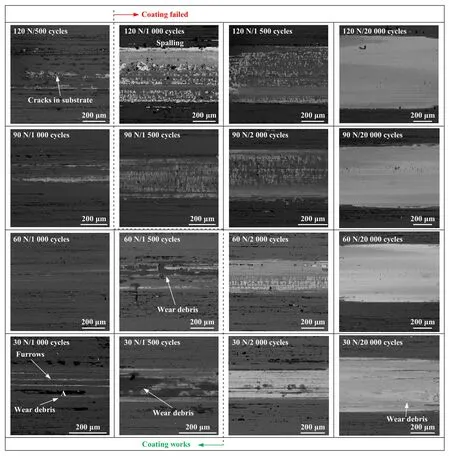

2.3.1 TiN涂层/HSS基体

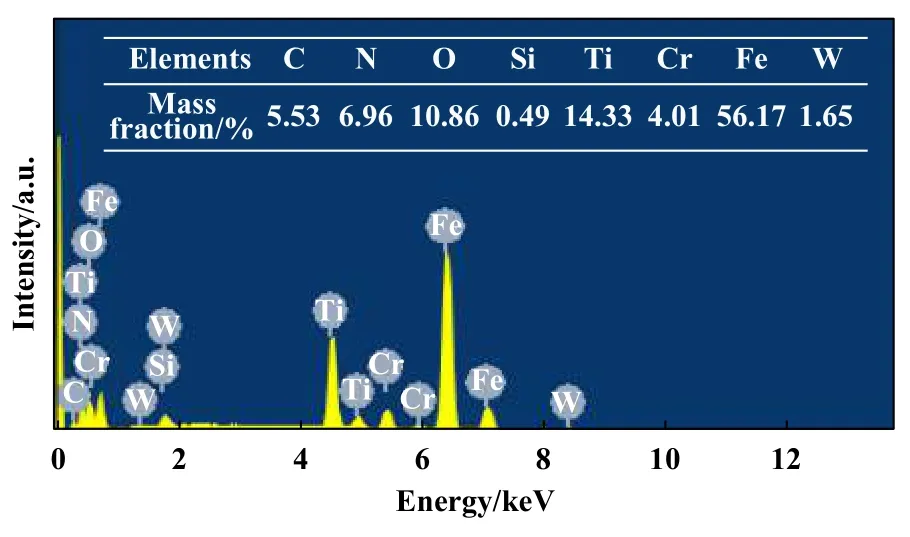

TiN涂层/HSS基体试样的典型磨痕表面形貌的SEM照片如图6所示,在30 N法向载荷下,随循环次数增加,TiN涂层从磨痕中部开始逐渐被磨薄,磨痕上存在犁沟,并且磨损过程伴随有磨屑粘附在磨痕表面.对循环1 000次后涂层表面有磨屑粘附的A点进行EDS分析,结果如图7所示,A点成分由N、Ti (来自TiN涂层)、C、W(来自摩擦对偶)以及质量分数为10.86%的O组成,摩擦对偶材料的粘附说明磨损过程中发生了材料转移现象,氧元素的出现表明磨损过程有氧化现象. 涂层和摩擦对偶均不含Fe (表1),因此Fe元素只能来源于HSS基体,元素分析说明基体和涂层的元素发生了相互扩散[31]. 当循环次数为2 000次时,磨痕上的涂层已经被完全磨掉,基体完全裸露,此时涂层被视为失效. 涂层完全剥落后,裸露的HSS基体上的磨屑被反复地粘附和去除,20 000次循环后,磨痕表面依然可以观测到磨屑粘结形成的第三体层,导致基体材料磨损加剧. 因此,TiN涂层/HSS基体试样在30 N法向载荷下的主要失效形式为磨粒磨损、轻微黏着磨损和氧化磨损.

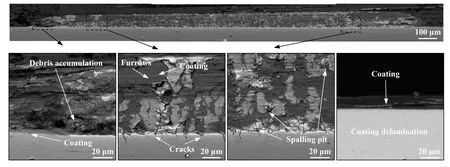

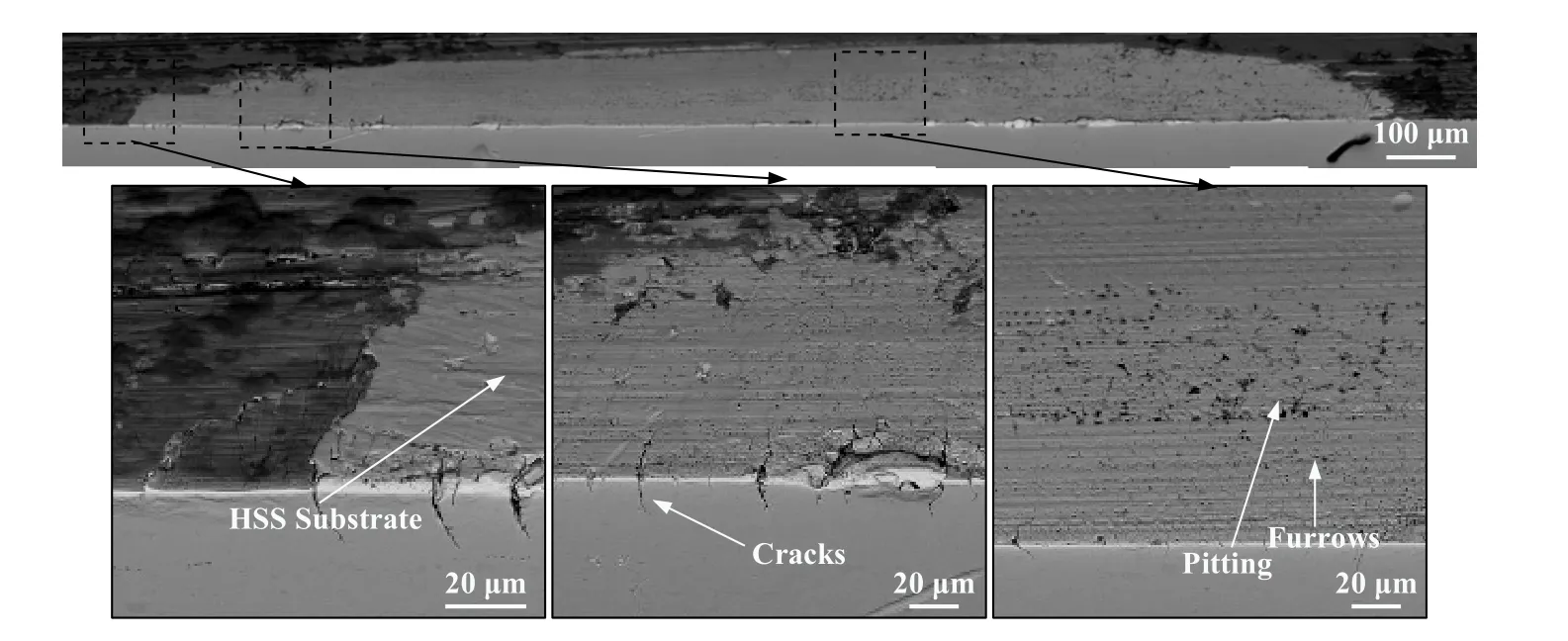

在120 N法向载荷下,涂层磨损程度最严重. 循环次数为500次时,涂层发生部分剥落,基体产生裂纹,HSS基体上产生裂纹是由于在大载荷下HSS基体抗拉性能较差[32]. 1 000次循环后,涂层发生片状剥落,此时涂层并没有完全脱落,但是摩擦系数和磨损深度已经发生急速变化,因此涂层被视为失效. 通过剖面分析(图8),可以发现在磨痕两端有磨屑堆积,涂层上有犁沟出现,试样表面出现剥落坑,并且涂层发生断裂、剥落和分层[19,30-31],涂层与基体的结合也被破坏[15,32]. 裂纹一侧的残余涂层被压入基体,基体发生塑性变形.嵌入基体的涂层材料并不能马上被去除,残余的涂层会对基体材料进行二次保护[33]. 在周期性的往复滑动的作用下,裂纹扩展后基体材料脱落形成剥落坑[34-35],此外,摩擦过程中产生的摩擦热导致高速钢基体的热软化和基体微观结构的变化,从而引起涂层迅速变形和断裂[15,32,35]. 直到20 000次循环后(图9),磨痕上残余的涂层材料被完全去除,剥落坑被磨平,裸露出的基体表面有犁沟和大量点蚀坑. 120 N法向载荷下TiN涂层/HSS基体主要失效形式是涂层断裂、磨粒磨损和剥层磨损.

在60和90 N法向载荷下,涂层的磨损与失效过程与120 N法向载荷下相似. 滑动磨损过程中,随着法向载荷增加,涂层的磨损过程更加剧烈,试样会更早地产生裂纹和剥落现象.

2.3.2 TiN涂层/WC-Co基体

Fig. 6 SEM micrographs of TiN coating on HSS under different normal loads and cycle numbers图6 不同法向载荷和循环次数下TiN涂层/HSS基体试样磨痕表面的SEM照片

Fig. 7 EDS elements analysis of A point in wear scar (A point in Fig. 6)图7 磨痕表面A点EDS元素分析(图6中A点)

在30~50 N法向载荷下,涂层试样磨损和涂层失效形式相似,因此仅展示30 N法向载荷下的典型磨痕表面形貌. 在30 N法向载荷下运行1 500次循环后,磨痕中部涂层被轻微磨薄(图10),涂层上出现犁沟.2 000次循环后,磨痕中部的涂层被剧烈磨损去除,暴露出大部分基体材料,涂层被视为失效. 之后,由于基体材料与摩擦对偶发生接触,材料黏着磨损加剧,涂层失效区域逐渐从中部向外衍生[19,30]. 因此,TiN涂层/WC-Co基体的主要失效形式是磨粒磨损[19,31].

当法向载荷增加到60、90和120 N时,100次循环试验之后涂层已经完全磨损失效(在较高的载荷下,磨损失效的程度更高). 并且涂层失效后,磨屑会粘附在裸露的基体材料上形成第三体层,随着循环次数的增加,第三体层会在基体材料上反复形成和磨损去除.在较大载荷下,TiN涂层/WC-Co基体试样表现为严重的剥层失效.

2.4 磨损寿命图和失效机理

Fig. 8 SEM micrographs of cross-section of wear scar of TiN coating on HSS under and 120 N after 1 000 cycles图8 120 N法向载荷下1 000次循环后TiN涂层/HSS基体的磨痕剖面形貌的SEM照片

Fig. 9 SEM micrographs of cross-section of wear scar of TiN coating on HSS under 120 N after 20 000 cycles图9 120 N法向载荷下20 000次循环后TiN涂层/ HSS基体磨痕剖面形貌的SEM照片

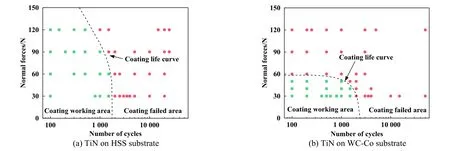

根据涂层的摩擦系数、磨损深度和磨痕形貌情况可以综合确定涂层是否发生失效.,进一步根据涂层失效情况建立TiN涂层在不同法向载荷下的磨损寿命图.磨损寿命图的建立是为了更好地探究涂层服役规律,有助于揭示TiN涂层的在不同载荷下的失效机理和进一步探究影响涂层磨损寿命的因素. 此外,磨损寿命图为更好地指导涂层应用提供思路,可用于预估涂层在特定工作载荷下的磨损寿命,也可用于预估涂层能够承受的最佳工作载荷.

如图11所示,涂层磨损寿命图可分为两个部分:涂层工作区(Coating working area)和涂层失效区(Coating failed area). 当法向载荷和循环次数都较小时,涂层处于工作区,此时摩擦系数较小且不发生急剧变化(图4,摩擦系数低于0.5),磨损深度较小(图5),涂层也没有发生严重失效行为;当法向载荷和循环次数都较大时,涂层处于失效区,此时摩擦系数发生剧烈变化并逐渐接近基体材料的摩擦系数(图4),磨损深度较大(图5),涂层发生严重失效或完全失效. 在涂层工作和失效区域之间可建立1条曲线(命名为磨损寿命曲线,Coating life curve),此曲线是涂层磨损寿命的临界值.

如图11所示,在30 N载荷条件下,两基体材料上的TiN涂层的磨损寿命都在1 500~2 000次循环之间.在30~120 N载荷的条件下,TiN涂层/HSS基体的磨损寿命随法向载荷的增大而逐渐减小. 然而TiN涂层/WC-Co基体在法向载荷高于60 N时,涂层的磨损寿命显著减小,小于100次循环. 因此TiN涂层在WC-Co上不能承受较高的法向载荷,在HSS基体上表现出良好的抵抗法向载荷的能力,因此TiN涂层/HSS基体更适宜重载切削.

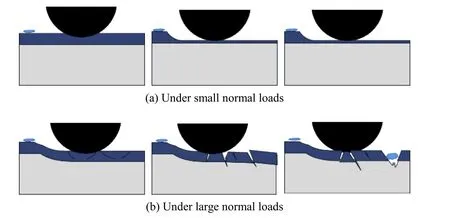

在不同法向载荷条件下,TiN 涂层具有不同的失效机理. 在较小的法向应力作用下[图12(a)],涂层的主要失效机理是逐渐的磨损失效. 涂层与摩擦对偶接触区存在的微凸峰在法向力作用下挤压变形形成粘结点,在相对滑动产生的切向力作用下,粘结点剪切形成磨屑,磨屑在滑动接触面间形成三体磨粒磨损,磨粒的犁削和挤压作用会加剧涂层的磨损. 同时磨屑受力和摩擦热作用在涂层试样表面形成摩擦化学膜(第三体层),加剧接触面黏着磨损.

Fig. 10 SEM micrographs of TiN coating on WC-Co under different normal loads and cycle numbers图10 不同法向载荷和循环次数下TiN涂层/ WC-Co基体试样磨痕表面形貌的SEM照片

Fig. 11 Wear lifetime map under different normal loads图11 不同法向载荷条件下涂层磨损寿命图

在较大的法向应力作用下[图12(b)],涂层的失效机理主要为疲劳断裂、剥层和磨损. 法向应力会使涂层试样表面挤压变形,由于涂层和基体材料的变形程度不同,涂层和基体发生内聚力失效,萌生裂纹[34-36].随着往复循环次数的增加,涂层裂纹扩展后导致涂层断裂. 涂层断裂后由于反复挤压和黏着的作用,导致涂层片状剥落,也会使得涂层与基体的结合被破坏,造成涂层出现剥落现象. 涂层部分剥落后,磨屑填入剥落坑中,涂层试样表面硬度不均,导致黏着磨损和磨粒磨损加剧.

Fig. 12 Failure mechanism of coatings图12 涂层失效机理

通过对比TiN涂层在两种基体材料上的磨损寿命图和涂层失效机理,可以发现法向接触应力和基体材料抵抗变形的能力是影响涂层磨损寿命的重要原因.

接触应力受法向载荷大小和基体材料弹性模量、泊松比和硬度的影响. 在相同基体材料上,法向载荷越大,接触应力越大,涂层磨损寿命越短. 相同法向载荷作用下,TiN涂层/WC-Co基体试样比TiN涂层/HSS基体试样具有更高的赫兹接触应力. 导致在60 N相同载荷条件下时,TiN涂层/HSS基体比TiN涂层/WC-Co基体磨损程度更低,涂层磨损寿命更长(图11). TiN涂层/HSS基体在120 N法向力下的接触应力(4 029 MPa)比TiN涂层/WC-Co基体在60 N法向力的接触应力(4 524 MPa)小,因此TiN涂层/HSS基体试样在120 N法向载荷下依然比TiN涂层/WC-Co基体试样在60 N法向载荷下具有更长的磨损寿命(图11).

除了接触应力,基体抵抗变形的能力也对涂层磨损寿命产生影响. 在相同的30 N法向载荷下,HSS基体涂层试样的最大接触应力(2 538 MPa)比WC-Co基体涂层试样最大接触应力(3 591 MPa)低,但HSS抵抗变形的能力差,导致两种试样具有相近的磨损寿命(1 500~2 000次).

3 结论

a. HSS基体稳定摩擦系数在0.7~0.8之间,WC-Co基体稳定摩擦系数在0.2~0.3之间. TiN涂层/HSS基体试样在不同法向载荷下摩擦系数随循环次数增加呈现上升趋势,当涂层失效时,摩擦系数会急速上升. TiN涂层/WC-Co基体试样在30 N法向载荷下摩擦系数随循环次数增加呈现缓慢上升趋势,在60 ~120 N法向载荷下由于涂层失效导致摩擦系数波动较大.

b. 涂层试样磨损深度逐渐随循环次数增加而增加. 在涂层完全失效后,磨损深度急剧增加. 法向载荷影响接触应力和基体的变形程度,进而影响磨损深度的大小. 基体材料变形程度影响磨损深度,基体材料抵抗变形的能力越强,涂层试样磨损深度越低.

c. 随循环次数和法向载荷增加,涂层试样表面磨损程度增加. 对于TiN涂层/HSS基体试样,在30 N法向载荷下,TiN涂层/HSS基体试样的主要失效形式为磨粒磨损、轻微黏着磨损和氧化磨损;在60~120 N法向载荷下,TiN涂层/HSS基体主要失效形式是涂层断裂、磨粒磨损和剥层磨损. TiN涂层/WC-Co基体试样在30~50 N载荷下,主要失效形式是磨粒磨损;在60~120 N法向载荷下,主要失效形式是严重剥层.

d. TiN涂层的磨损寿命图可分为两部分:涂层工作区和涂层失效区. TiN涂层的磨损寿命和失效过程受接触应力和基体材料抗变形能力的共同影响. 接触应力越大,涂层磨损寿命越短. 基体材料抵抗变形的能力越强,涂层磨损寿命越长. TiN涂层/HSS基体具有良好的抵抗法向载荷能力和较长的磨损寿命.