混合澄清槽搅拌装置滑动轴承设计及磨损性能研究

2022-10-11李光俊韩杰胜王小超孟军虎

徐 磊, 李光俊*, 段 宏, 韩杰胜, 王小超, 孟军虎

(1. 中国核电工程有限公司, 北京 100840;2. 中国科学院兰州化学物理研究所 中国科学院材料磨损与防护重点实验室, 甘肃 兰州 730000)

萃取分离是乏燃料后处理厂的核心工艺环节,混合澄清槽是乏燃料后处理厂中常见的液-液萃取设备,其搅拌装置是实现混合澄清槽液-液两相料液充分混合的关键设备[1-3]. 乏燃料后处理厂的混合澄清槽搅拌装置采用长距离动力传输,其搅拌装置的下端采用两组滑动轴承组件支撑,要求其运行过程中不能添加润滑油脂,且工作环境有硝酸蒸气腐蚀和放射性辐射,因此要求搅拌装置能长期稳定可靠运行,减少维修和更换次数,从而减小对维护人员的辐照剂量. 运行经验反馈得知,滑动轴承故障是制约搅拌装置长期可靠运行的关键因素之一. 目前搅拌装置采用高硬度氮化硅陶瓷轴承支承,搅拌轴和陶瓷轴承直接构成径向滑动摩擦副,上端轴承法兰面和轴肩直接构成轴向止推摩擦副. 该搅拌装置经中试厂运行后,出现下搅拌轴与轴承磨损严重、振动噪声大和故障率高等问题. 基于此,本文中针对混合澄清槽搅拌装置运行工况的特殊要求,以改善其滑动轴承使用性能和寿命为目标,根据固体润滑滑动轴承设计原则,研制具有自润滑特性的金属陶瓷复合材料和金属基复合材料,并用自润滑复合材料设计制备滑动轴承组件,试验发现该滑动轴承组件具有良好的摩擦磨损性能,满足混合澄清槽搅拌装置的使用要求.

1 环境工况及要求

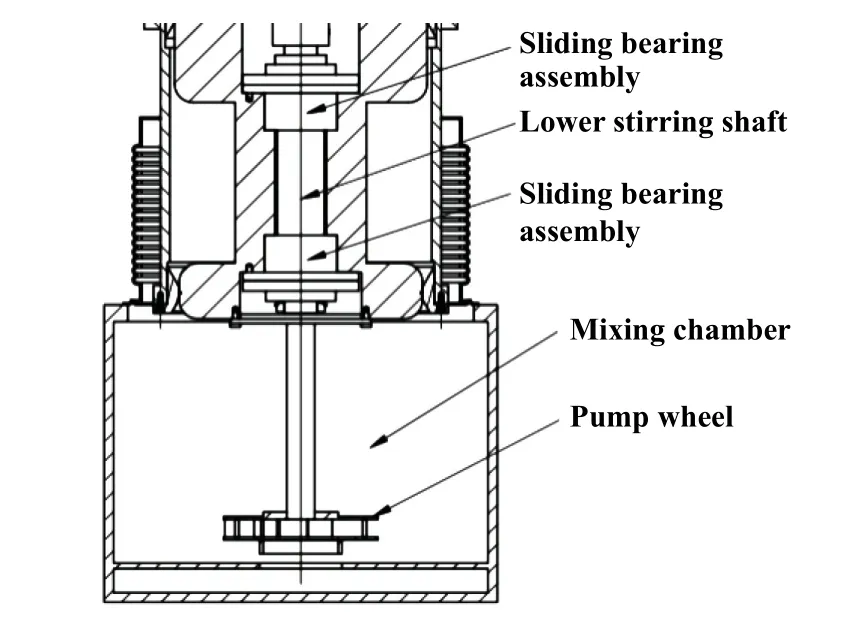

混合澄清槽搅拌装置下搅拌轴的结构示意图如图1所示,其两端支撑的滑动轴承组件暴露在料液上方. 由于搅拌液体为酸性介质,并且具有一定的α和γ射线辐射,因此要求制备滑动轴承组件的材料应具有抗辐照性能和抗硝酸腐蚀性能,材料成分中不得含有Co和Cu等元素. 同时,在运行过程中无法进行添加润滑油脂和修复等维护操作,因此要求滑动轴承组件应具有自润滑性能和使用过程中免维护特征.

Fig. 1 Schematic diagram of the mechanism of the stirring device图1 搅拌装置结构示意图

2 滑动轴承组件结构及摩擦学设计

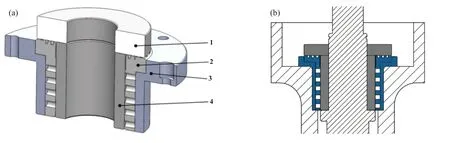

根据搅拌装置主轴结构及服役条件,滑动轴承组件结构设计如图2所示. 滑动轴承组件由止推环(1)、轴瓦(2)、轴瓦衬套(3)和轴套(4)组成. 轴套与轴紧装配,轴瓦与轴瓦衬套过盈装配并固定在轴承座中起支撑作用. 轴套与轴瓦构成径向摩擦副,止推环与轴瓦法兰端面构成轴向摩擦副. 轴套和止推环为旋转件,轴瓦为固定件.

Fig. 2 (a) Schematic diagram of the structure and (b) installation method of sliding bearing assembly图2 (a)滑动轴承组件基本结构与(b)安装方法的示意图

根据滑动轴承组件摩擦副的设计要求,确定了材料和润滑方式的选择原则:

(1) 轴套和轴瓦材料存在较大的硬度差,以保证高硬度材料具有良好的耐磨性,在滑动轴承服役过程中,高硬度材料磨损量小.

(2) 摩擦副尽量选用化学成分差别较大的材料,以减少黏着磨损的发生.

(3) 低硬度材料选择金属基自润滑复合材料,通过改变固体润滑剂成分和含量来实现摩擦副表面的自润滑功能.

(4) 以特种润滑剂或通用润滑油为辅助润滑剂,与金属基自润滑复合材料中的固体润滑剂复合实现固液复合润滑,以满足滑动轴承组件的长寿命和免维护的要求.

根据以上选择原则,将轴套确定为高硬度金属陶瓷复合材料[4-5],轴瓦确定为硬度较低的铁基自润滑复合材料[6-7]. 采用添加特种润滑剂或在多孔结构的轴瓦材料中浸入润滑油等辅助润滑手段实现固液复合润滑. 轴向摩擦副由于其载荷小于径向摩擦副载荷,因此止推环与轴套选择相同材料,且轴瓦一端为法兰结构,与止推环端面形成轴向摩擦副.

3 滑动轴承材料制备与性能

3.1 金属陶瓷复合材料

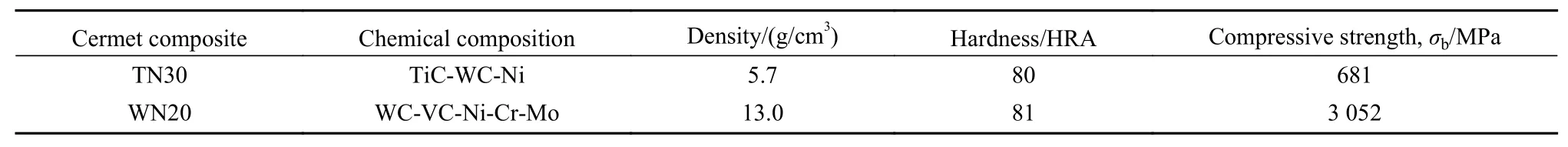

根据滑动轴承组件的服役工况,本文中以碳化钛和碳化钨为金属陶瓷复合材料中的陶瓷相,碳化钒为晶粒异常长大抑制剂[8]. 由于抗辐照性能要求,需要避免使用钴和铜等元素,因此金属粘结相选用镍作为主要成分,同时用铬和钼对金属粘结相进行合金化. 金属陶瓷复合材料采用放电等离子烧结方法制备. 复合材料密度依据GB/T 3850-2015《致密烧结金属材料与硬质合金密度测定方法》进行测试;洛氏硬度在布洛维硬度计(HBRV-187.5)上依据GB/T 3849.1-2015《硬质合金洛氏硬度试验(A标尺)第1部分 试验方法》进行测试;抗压强度在万能材料试验机(CMT5205)上依据GB/T 8489-2006 《精细陶瓷压缩强度试验方法》进行测试,样品尺寸Φ5 mm×10 mm. 表1中所列为编号TN30和WN20金属陶瓷复合材料的化学成分和性能.

表1 金属陶瓷复合材料的成分和性能Table 1 Composition and properties of the cermet composite

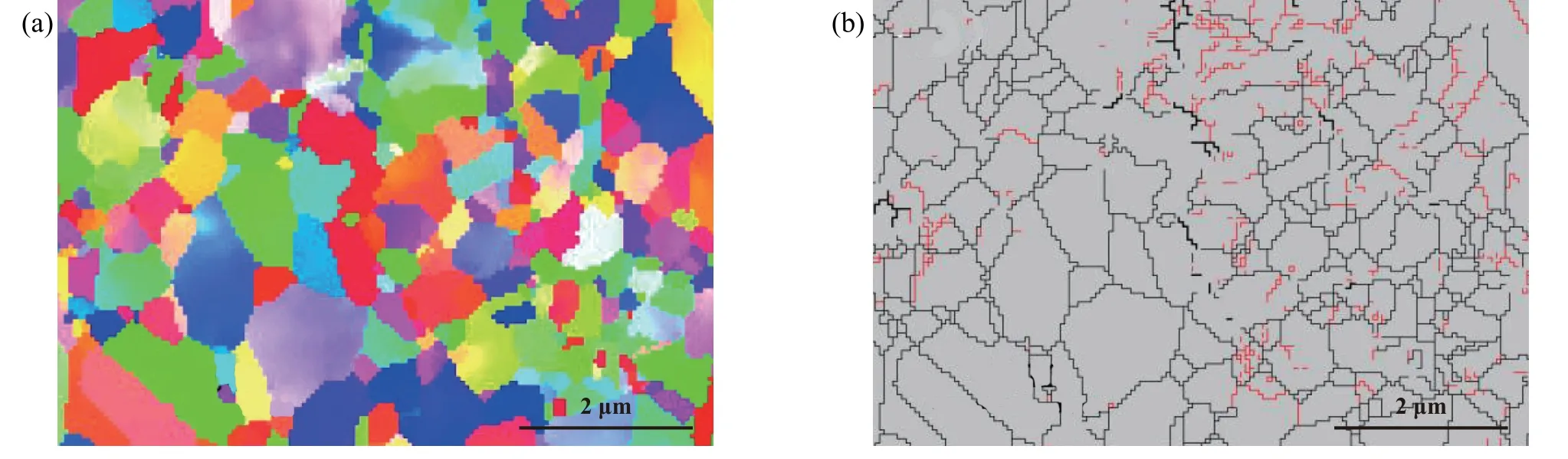

以碳化钛为主要陶瓷相的金属陶瓷复合材料TN30具有组织稳定性、耐磨损和密度低等优势,但其力学性能远不如以碳化钨为主要陶瓷相的金属陶瓷复合材料WN20,因此本文中滑动轴承组件金属陶瓷复合材料选用WN20金属陶瓷复合材料. 图3所示为WN20金属陶瓷复合材料的晶粒取向(EBSD)和晶界角分布图,从图3中可以看出WN20中不同取向的晶粒随机分布,并且相邻晶粒的取向不同,材料中以大角度晶界为主,平均晶粒尺寸为0.46 μm. 图4所示为WN20金属陶瓷复合材料烧结前后的X射线衍射(XRD)图谱.在混合粉末中,检测到少量的W2C. 由于Cr和Mo含量较少,在衍射峰中未出现. 经过烧结后,碳化钨陶瓷相的衍射峰未变,粘结相Ni的衍射峰朝低角度轻微偏移,这可能是Cr和Mo固溶于Ni中导致的.

Fig. 3 (a) EBSD mapping and (b) grain boundaries distribution of WN20 cermet composite图3 WN20金属陶瓷复合材料的(a)EBSD图和(b)晶界角分布图

Fig. 4 XRD patterns of WN20 cermet composites and the mixture powders图4 WN20金属陶瓷复合材料烧结前后的XRD谱图

依据GB/T 6569-2006《精细陶瓷弯曲强度试验方法》、GB/T 4161-2007 《金属材料平面应变断裂韧度KIC试验方法》、GB/T 1817-2017 《硬质合金常温冲击韧性试验方法》和GJB 332A-2004 《固体材料线膨胀系数测试方法》分别测试WN20金属陶瓷复合材料的抗弯强度、断裂韧性、冲击韧性和线膨胀系数,其值分别为730 MPa、17.1 MPa·m1/2、2.04 J/cm2和6.1×10-6℃-1.经测试WN20金属陶瓷复合材料的各项技术指标均满足滑动轴承组件的设计要求.

3.2 金属基自润滑复合材料

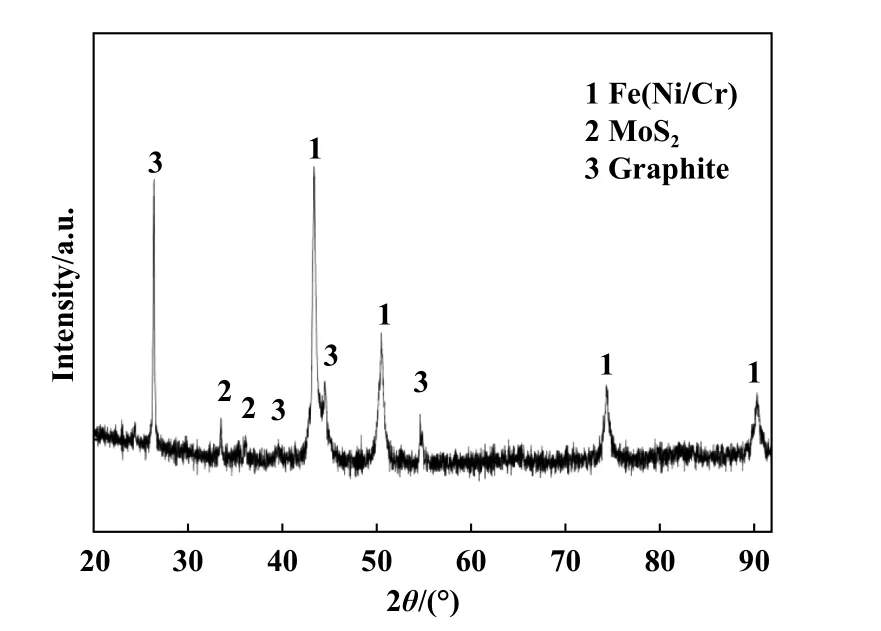

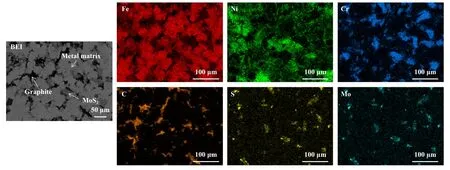

依据滑动轴承组件设计原则,金属基自润滑复合材料选用铁-石墨复合材料(编号FC03)和铁-镍-铬-石墨-二硫化钼复合材料(编号FC13). FC03为烧结铁-石墨材料,所烧结的材料具有多孔结构,孔隙率约18%,可在孔隙中浸入润滑油使用. FC13为镍和铬合金化的铁合金基自润滑复合材料,石墨和二硫化钼为复合润滑剂,采用中频感应热压烧结技术制备,为避免在制备过程中二硫化钼由于高温而分解[9],采用镍包二硫化钼复合粉末. 图5所示为铁-镍-铬-石墨-二硫化钼自润滑复合材料(FC13)的XRD谱图,图6所示为FC13的背散射电子像和表面元素分布图. 从图5~6中可看出,石墨和二硫化钼与铁合金基体未发生化学反应,且均匀分布于基体中.

Fig. 5 XRD pattern of Fe-Ni-Cr-Graphite-MoS2 selflubricating composites图5 铁-镍-铬-石墨-二硫化钼自润滑复合材料的XRD谱图

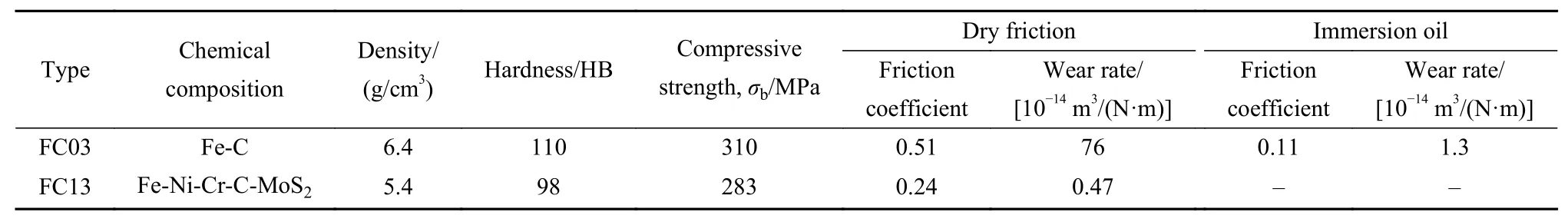

自润滑复合材料的密度依据GB/T 3850-2015《致密烧结金属材料与硬质合金 密度测定方法》测试;布氏硬度依据GB/T 231.1-2018《金属材料 布氏硬度试验第1部分:试验方法》测试;压缩强度依据GB/T 7314-2005《金属材料 室温压缩试验方法》测试,样品尺寸为Φ5~10 mm. 表2所列为两种自润滑复合材料的化学组分和基本性能参数,可以看出FC03和FC13两种材料的密度、硬度和强度无显著差异.

Fig. 6 BEI and corresponding EDS mapping of Fe-Ni-Cr-Graphite-MoS2 self-lubricating composite图6 铁-镍-铬-石墨-二硫化钼自润滑复合材料的背散射电子像和表面元素分布图

表2 金属基自润滑复合材料的成分和性能Table 2 Composition and property of metal-based self-lubricating composite

采用球盘式摩擦磨损试验机测试了室温和大气环境下FC03和FC13的摩擦磨损特性,测试条件:载荷为4.9 N,线速度0.2 m/s,摩擦时间60 min,对偶为GCr15钢球. FC03为多孔材料,测试了干摩擦和浸油(润滑油为N32)两种状态下的摩擦系数和磨损率;FC13为烧结致密材料,仅测试干摩擦状态下的摩擦系数和磨损率. 摩擦磨损试验结果列于表2中. 干摩擦状态下,FC13抗磨损性能远优于FC03复合材料,也优于FC03浸油状态下的抗磨损性能. 两种材料的性能指标均满足滑动轴承组件的设计要求.

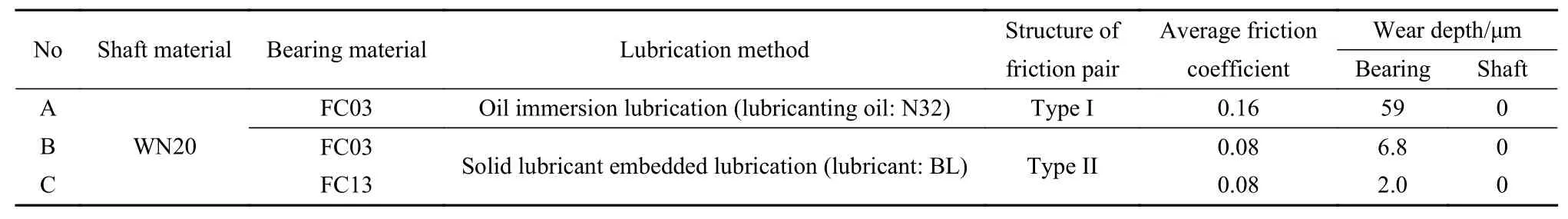

4 滑动轴承的摩擦磨损性能

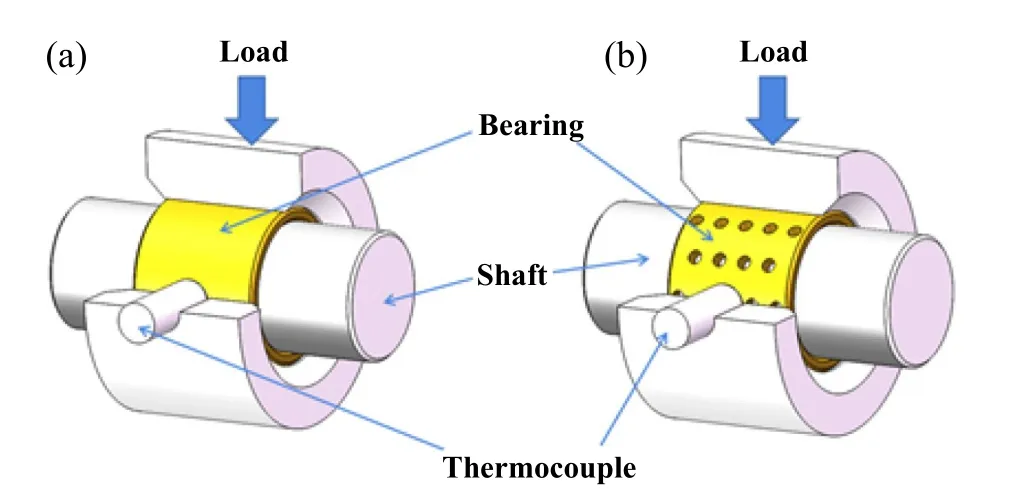

采用Falex摩擦试验机对滑动轴承进行摩擦磨损性能测试. 滑动轴承摩擦副结构如图7所示. 轴瓦过盈装配于试验机工装内,金属陶瓷轴由电机驱动做旋转运动,与相对静止的轴瓦形成摩擦副. FC03轴瓦为多孔材料,选择浸油润滑(I型)和固体润滑剂嵌入式润滑(II型)两种方案;FC13为致密材料,选用固体润滑剂嵌入式润滑(II型)方案. 通过在图7所示的II型轴瓦的孔中填充固体润滑剂实现嵌入式润滑,润滑剂型号为BL,为黏稠状膏体特种润滑剂,锥入度为235~255 mm.表3所列为滑动轴承摩擦副的材料、润滑方式及滑动轴承的摩擦学性能.

Fig. 7 Schematic diagram of friction pair of the sliding bearing: (a) type I; (b) typle II图7 滑动轴承摩擦副结构示意图:(a) I型;(b) II型

轴瓦外径为23 mm,内径为19 mm,长度为20 mm,轴瓦与轴间隙为60 m. II型方案中,用于BL型固体润滑剂嵌入孔的直径为2 mm,嵌入孔数量为90个,嵌入孔面积占摩擦副面积的24%. 摩擦试验参数:载荷196 N,转速600 r/min,室温下大气环境中测试,摩擦时间25 h.摩擦系数通过扭矩换算得出,取其摩擦周期内的平均值;径向磨损量采用千分尺测量试验前后轴瓦内径和轴外径计算而得,多次测量取平均值.

从表3中所列数据可看出,三种润滑方案中,高硬度金属陶瓷复合材料轴磨损量很低,难以测量其磨损深度. 对于浸油润滑方案A,25 h轴瓦径向磨损深度为59 μm,嵌入式润滑方案B和C中,FC13轴瓦的磨损程度明显小于FC03,且25 h的径向磨损量远低于加工公差和间隙尺寸.

表3 滑动轴承材料、润滑方式与摩擦学性能Table 3 Material, lubrication method and tribological properties of the sliding bearing

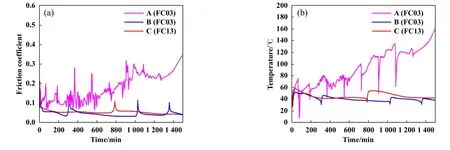

图8所示为表3所列三种方案的摩擦系数和轴瓦温度随时间的变化曲线. 对于方案A,FC03轴瓦在运转过程摩擦系数不稳定且轴瓦温度持续上升. 方案B和C中的摩擦系数与轴瓦温度无显著差别. 从方案B和C的摩擦系数和温度曲线可以看出,摩擦的初始阶段均有峰值出现. 初始环境温度(约20 ℃)时,摩擦系数较高,磨合约5 min后进入稳定状态,摩擦系数低于0.10,轴瓦温度介于40~50 ℃. 试验中间出现摩擦系数和轴瓦温度峰值是由于试验暂停时轴瓦温度降低至环境温度所致.

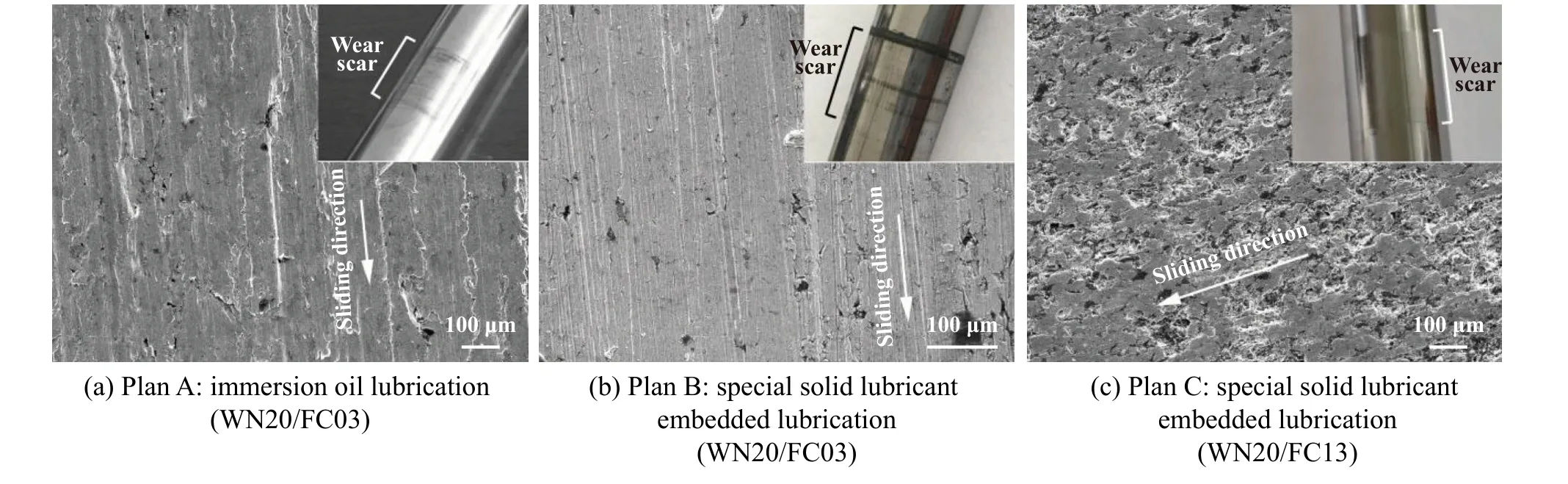

图9分别为表3所列的A、B和C三种润滑方案的摩擦磨损试验后轴瓦磨损表面微观形貌的扫描电子显微镜(SEM)照片,右上角插图为轴磨损表面的宏观形貌图. 图9(a)所示为浸油润滑轴瓦FC03磨损表面形貌的SEM照片,沿摩擦方向表现出典型的磨粒磨损特征,并且犁沟边缘有塑性变形. 轴磨损表面仅发生颜色变化,尺寸变化不可测. 图9(b)所示为嵌入式润滑轴瓦FC03磨损表面形貌的SEM照片,与图9(a)相似,具有典型的磨粒磨损特征,但磨损表面无塑性变形,轴磨损表面形貌与图9(a)中无显著差异. 图9(c)所示为嵌入式润滑轴瓦FC13磨损表面形貌的SEM照片,其磨损表面无磨粒磨损和黏着磨损等特征,轴的磨损表面光滑,无尺寸和颜色变化.

Fig. 8 (a) Friction coefficient and (b) temperature of the sliding bearing with the time图8 滑动轴承的(a)摩擦系数和(b)温度随时间变化

Fig. 9 SEM micrographs of worn surface of the bearing bush and the shaft图9 轴瓦和轴的磨损表面形貌的SEM照片

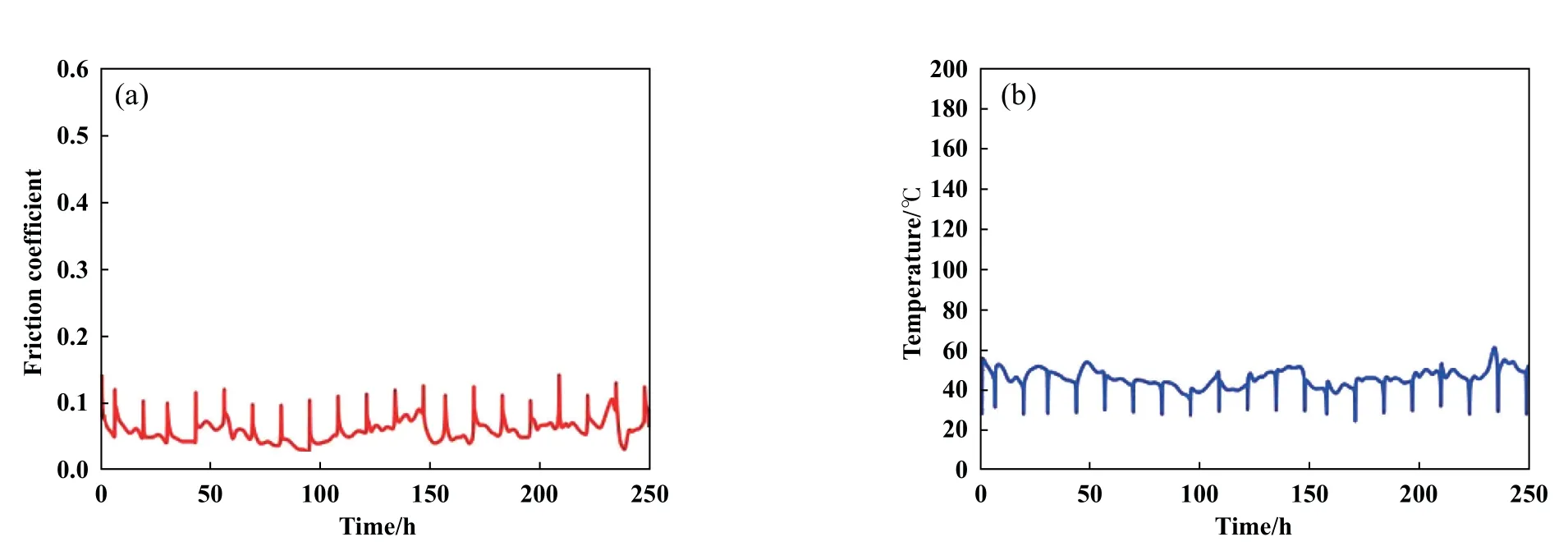

从上述摩擦试验结果可见C润滑方案的滑动轴承具有最优的摩擦学性能,因此本文中考察了滑动轴承以C方案进行长时间摩擦磨损试验,摩擦时间为250 h,摩擦系数和轴瓦温度随时间的变化如图10所示. 在250 h内,轴瓦摩擦系数和温度无显著变化,平均摩擦系数为0.08,轴瓦平均温度为44 ℃. 250 h轴瓦径向磨损深度为3.8 μm,轴磨损量太小而不可测. 轴瓦的磨损量远小于其加工公差(H7)和轴瓦与轴的间隙(60 μm),因此认为C方案滑动轴承组件在250 h内几乎无磨损.FC13轴瓦采用嵌入式润滑方式,在安装之前嵌入特种润滑剂,与WN20金属陶瓷轴配合,长期使用时具有优异的摩擦磨损性能,满足了混合澄清槽搅拌装置滑动轴承的设计和使用要求.

Fig. 10 Typical curves of (a) friction coefficient and (b) temperature of FC13 sliding bearing by solid lubricant embedded lubrication in 250 h图10 嵌入式润滑FC13轴瓦的250 h摩擦磨损试验(a)摩擦系数和(b)轴瓦温度随时间变化的曲线图

5 结论

a. WN20金属陶瓷复合材料具有优良的力学性能,其抗弯强度、断裂韧性、冲击韧性和线膨胀系数分别 为730 MPa、17.1 MPa·m1/2、2.04 J/cm2和6.1×10-6℃-1.

b. FC13金属基复合材料在干摩擦状态下具有自润滑性能,抗磨损性能远优于FC03复合材料在干摩擦和浸油状态下的抗磨损性能.

c. FC13轴瓦在安装之前嵌入特种润滑剂,与WN20金属陶瓷轴形成摩擦副时,长期使用表现出优异的摩擦磨损性能,能够满足混合澄清槽搅拌装置滑动轴承的设计和使用要求.