含油轴承表面供油行为与自润滑机理分析

2022-10-11张国涛史英康童宝宏焦云龙尹延国

张国涛, 史英康, 童宝宏, 焦云龙, 尹延国, 刘 焜

(1. 安徽工业大学 先进金属材料绿色制备与表面技术教育部重点实验室, 安徽 马鞍山 243002;2. 安徽工业大学 机械工程学院, 安徽 马鞍山 243002;3. 合肥工业大学 摩擦学研究所, 安徽 合肥 230009)

含油轴承一般采用粉末冶金工艺制备,具有一定含油自润滑属性,是一类广泛应用于工程机械、汽车和航空航天等领域的关键摩擦零件[1-2]. 含油轴承在工作过程中,轴承基体中含浸的润滑油向摩擦界面析出,从而在轴承表面形成具有一定承载能力的动压润滑油膜,抵抗外部负载,并发挥含油轴承的优良自润滑属性[3-5].

渗流通常是指压差驱动下流体在孔隙中的流动现象,渗流现象广泛存在于岩石力学和石油采集等工程中,同样存在于含油轴承的多孔基体中. 在含油轴承的摩擦界面上,油液受油膜压力挤压而向多孔基体渗入,并在多孔基体内渗流流动. 含油轴承内油液的渗流行为历来是国内外学者关注的热点. Tichy[6]用达西定律描述多孔介质中的流体渗流特性,推导出适用于多孔表面的修正雷诺方程,求解并分析了多孔层厚度和孔状参数对润滑膜承载能力和摩擦系数的影响.这一研究突破了传统润滑理论不能用于多孔表面润滑分析的局限,为后续多孔含液表面润滑理论研究奠定了坚实的理论基础. 自此,达西定律作为流体渗流的基本规律,在含油轴承润滑分析中被广泛使用. 国内外众多研究人员对孔隙渗流影响下的含油轴承润滑性能展开了探讨,通过数值分析不同孔隙分布形式含油轴承的油膜润滑性能,揭示了孔隙渗流对含油轴承润滑性能的影响机理[7-10]. 多数研究结果表明,在完全流体润滑工况下,具有一定致密表层的双层孔隙分布含油轴承能阻止流体向多孔基体渗流,使更多油液保持在摩擦界面之间,从而提高润滑性能[11-13]. 针对双层孔隙分布含油轴承,较多研究人员还探讨了表面粗糙度[14]、流体非牛顿特性[15]和轴承接触形式[16]等常见因素对润滑性能的影响机制. 通常,研究人员在分析含油轴承的润滑问题时,常将轴承表面上流体的渗流速度作为边界条件代入Reynolds方程,以此实现轴承表面与基体中流体控制方程的相互耦合. 大部分工作专注于分析润滑油膜的运行特性以及参数的影响规律,对多孔基体中的渗流行为还鲜有探讨. 近期,Yang等[17]采用3D打印技术制备含油轴承材料,试验观察了轴承表面润滑液的析出现象.

事实上,目前关于含油轴承自润滑机理的研究尚不充分,主流的研究多从定性角度分析出发,探讨含油轴承材料的摩擦学性能,通过对材料的摩擦磨损性能综合评判,分析含油轴承材料的自润滑机理[18-19]. 而在具体工况中,含油轴承摩擦界面中润滑油的渗析流动和自润滑性能,尚难通过试验精准分析. 为揭示含油轴承的自润滑机理,有必要进一步探究含油轴承基体中的渗流特性以及轴承表面上的供油行为. 本文中以环-面接触双层含油轴承为研究对象,建模时借鉴现有研究,采用含油轴承自润滑分析的建模方法,将轴承表面上的渗流速度与油膜区中的流体控制方程相耦合,同时也分析多孔基体中的渗流行为,研究含油轴承系统中渗流速度的分布特性,同时聚焦轴承表面润滑液的析出状况,分析中心膜厚和转速等对表面油液析出速度的影响,研究结果对揭示含油轴承的供油自润滑机理具有重要意义.

1 流体控制方程

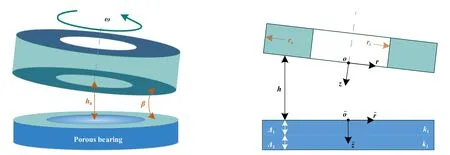

环-面接触形式的含油轴承是工程应用中较为重要的一类摩擦副,常见于内燃机、止推轴承和液压泵配流盘等关键摩擦零件. 图1所示为环状对偶件和多孔轴承构成的环-面接触含油轴承系统,分别在对偶件和轴承表面建立极坐标系:在轴承间隙区采用极坐标系(θ,r,z)表述,在多孔轴承材料内部采用极坐标系述.分别为上下试样中心,内径和外径分别用ri和ro表示,下试样双层轴承材料的双层渗透率为k1和k2,厚度分别为△1、△2,上试样旋转角速度为ω,摩擦副接触面间的中心膜厚为h0,摩擦副间任意位置处的膜厚为h,β为上试样倾角.

根据多孔介质渗流力学和流体润滑理论中的常见假设条件,对双层孔隙基体渗流速度建模时采用如下假设:

(1) 油液为不可压缩牛顿流体,且忽略体积力的作用;

(2) 相对其他方向,油膜厚度足够薄,油膜压力沿膜厚方向保持不变;

(3) 油液在轴承间隙区和多孔基体之间的循环流动处于平衡的稳定状态;

(4) 轴承多孔基体具有均匀性和各向同性.

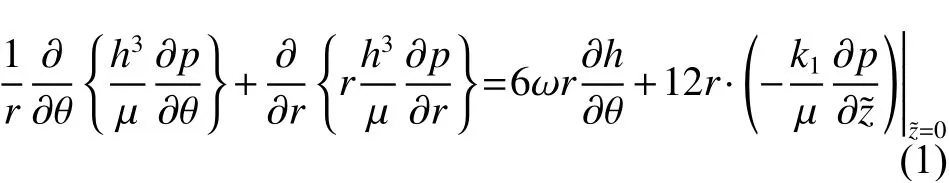

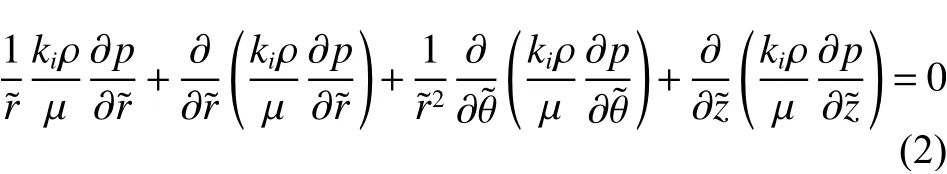

基于上述假设,油膜区的流体控制方程[11]为

式中:r和θ分别为对偶件表面极坐标系中的径向坐标和周向坐标,μ为流体黏度,p为流体压力为轴承表面极坐标系中的法向坐标. 方程(1)最右端项是含油轴承表面的法向渗流速度,该速度是耦合多孔基体渗流行为和轴承表面润滑性能的纽带.

根据渗流力学中经典的达西定律,两层多孔质中流体的统一控制方程

式中:ki(i=1, 2)表示两层多孔质的渗透率,ρ为流体密度,r˜和 θ˜代表轴承表面极坐标系中的径向坐标和周向坐标,膜厚h=h0-rcosθtanβ.

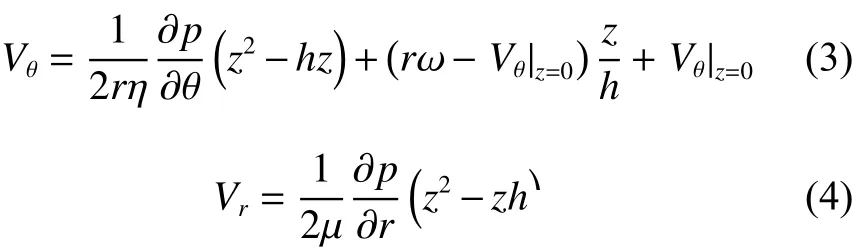

在含油轴承油膜区中,用简化后的纳维斯托克斯方程来描述油膜区中流体流动,可得到其周向和径向流速方程

式中:i=1和2分别代表表层和基层两层多孔介质代表该速度所在的坐标轴方向.

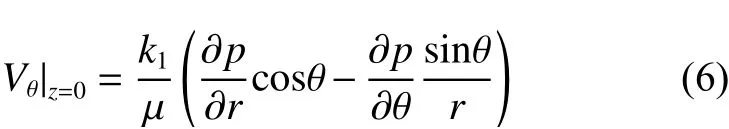

由方程(5)可推知,方程(3)中最后1项表达为

在对偶件表面z=0时,各向速度边界条件设为

Fig. 1 Schematic diagram of ring-surface contact oil bearing system图1 环-面接触含油轴承系统的示意图

在摩擦界面z=h和层间界面上,满足速度连续性边界条件. 假设轴承安装在轴承底座上,轴承底面各向速度可设为零. 摩擦界面油膜破裂位置选取Reynolds边界条件.

2 结果与讨论

结合所建模型,通过数值计算多孔含油体系中流体压力和速度方程. 首先对该偏微分方程组无量纲化处理,具体处理过程参见前期研究[11],利用超松弛迭代法数值求解,判断系统压力是否收敛,设置相邻两次压力迭代误差为10-4,反复计算直到压力满足上述收敛判据. 由所得压力分布情况计算渗流速度方程,得出多孔基体中渗流速度. 参考文献[8, 20],选取计算参数如下:ri=22 mm,ro=30 mm,β=2×10-4rad,k1=1×10-14m2,k2=1×10-13m2,μ=0.02 Pa·s,△1=△2=2 mm.计算过程中上试样的旋转角速度ω分别取值为1 000、2 000和3 000 r/min,中心膜厚h0分别取2、4和6 μm.

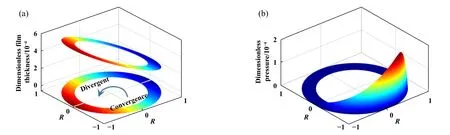

图2所示为轴承摩擦界面上的无量纲油膜厚度和压力. 图中R为无量纲半径参数,R=r/ro,由图2(a~b)可知,油膜压力主要发生在摩擦界面的收敛区,受Reynolds边界条件影响,油膜在发散区破裂,破裂后油膜压力为零. 在摩擦区内环和外环上,油膜压力为零,这与图1所示的压力边界条件相吻合.

2.1 含油轴承表面的速度分布特性

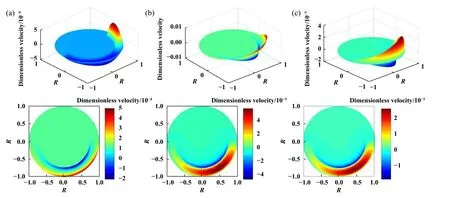

图3所示为轴承摩擦界面上的各向无量纲渗流速度. 图3(a~c)所示分别为周向、径向和法向无量纲速度分量以及各向速度在底面上的投影. 由图3所示,摩擦界面上各向速度的分布位置与压力分布位置相同,均发生在收敛区间. 可以推断,各向渗流速度与收敛区油膜压力分布状况直接相关. 图中各向速度有正负之分,说明摩擦界面的收敛区间内同时存在多种复杂流动形式. 由图3可知,润滑液在周向上存在顺/逆时针方向上的旋转流动,在径向上存在外延和内缩的伸缩流动,在法向上存在向多孔基体渗入和向摩擦表面析出的渗析流动.

Fig. 2 Dimensionless film thickness and pressure distribution on bearing friction interface: (a) film thickness; (b) film pressure图2 轴承摩擦界面上无量纲油膜厚度和压力分布:(a)膜厚;(b)油膜压力

Fig. 3 Dimensionless seepage velocity distribution on bearing surface: (a) circumferential velocity, (b) radial velocity, (c) normal velocity图3 轴承表面无量纲渗流速度分布:(a)周向速度;(b)径向速度;(c)法向速度

图3中各向速度正、负分布的原因可以从坐标轴方向和压力的变化情况来分析. 由图1所示的轴承表面坐标系可知,周向速度以逆时针方向为正值,径向速度沿半径增大方向为正值,法向速度以竖直向下为正值. 由公式(5)可知,当某一方向压力变化梯度为负(正)时,该向渗流速度为正(负). 以此为出发点,可以从图2(b)中的压力变化推理出速度分布状况. 在旋转轴正向上,油膜压力在收敛区先增大后减小,当压力增大时,压力变化梯度为正,压力减小时,压力变化梯度为负,因此,图3(a)中周向速度在收敛区由负值转向正值. 同理,在轴正向上,图2(b)中油膜压力先增大后减小,故图3(b)中所示的径向速度分布由负值转向正值.

相对周向和径向上的流动速度,法向渗流速度关乎多孔表面上的润滑油保有量,对多孔基体中的速度场分布和摩擦界面的供油状况有重要影响. 为清晰展示多孔基体内的速度分布特性,选择含油轴承的摩擦表面、两层多孔基体之间的层间界面和含油轴承的底面3个特征面来展开探讨. 图4(a)和图4(b)所示为各特征面上的无量纲法向渗流速度在周向和径向上的分布情况,图4(c)和图4(d)所示为各特征面上的无量纲压力在周向和径向上的分布. 如图4所示,周向上的法向速度和油膜压力分布趋势基本一致,且法向速度近乎全为正值;而在径向上,在摩擦区内环附近对应位置[如图4(d)中虚线方框内],油液压力沿摩擦界面向轴承底面方向逐渐增加,相应地,图4(b)中法向渗流速度为负值;在摩擦区域对应位置,图4(d)中油液压力沿摩擦界面向轴承底面方向逐渐减小,相应地,图4(b)中法向渗流速度为正值. 分析可知,在接触区域,油液受油膜压力作用向多孔基体渗入,渗入的油液经过基体孔道流入接触区外围的入口位置,并在接触区入口位置析出至多孔表面. 油液的持续析出能使摩擦副处于充分润滑氛围,入口油液被卷吸进入摩擦界面,避免乏油润滑现象的发生.

2.2 渗析速度的影响因素分析

Fig. 4 The dimensionless normal seepage velocity and the dimensionless pressure in porous matrix: (a) the normal velocity was distributed along the circumferential direction, (b) the normal velocity was distributed along the radial pressure, (c) the pressure was distributed along the circumferential direction and (d) the pressure was distributed along the radial pressure图4 多孔基体内的无量纲法向渗流速度和无量纲压力:(a)法向速度沿周向分布;(b)法向速度沿径向压力;(c)压力沿周向分布;(d)压力沿径向压力

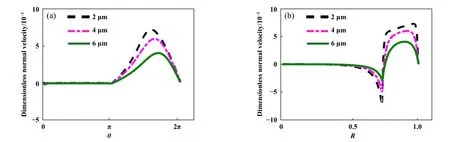

图5所示为不同中心膜厚作用下摩擦界面上的无量纲法向渗流速度. 由图5可知,法向渗流速度在周向上的大多数区域为正值,代表油液从摩擦界面渗入基体. 在径向上,正、负方向上的法向渗流速度均较为显著,代表径向有明显的渗入和析出现象. 随着中心膜厚增加,法向渗流速度在周向上逐渐减小,在径向上的速度绝对值同样逐渐减小. 中心膜厚改变可由外部载荷大小直观反映. 外部载荷减小使得中心膜厚增加,油膜区中油液压力降低,油液渗入、析出的流动性能降低,因此导致法向速度减小.

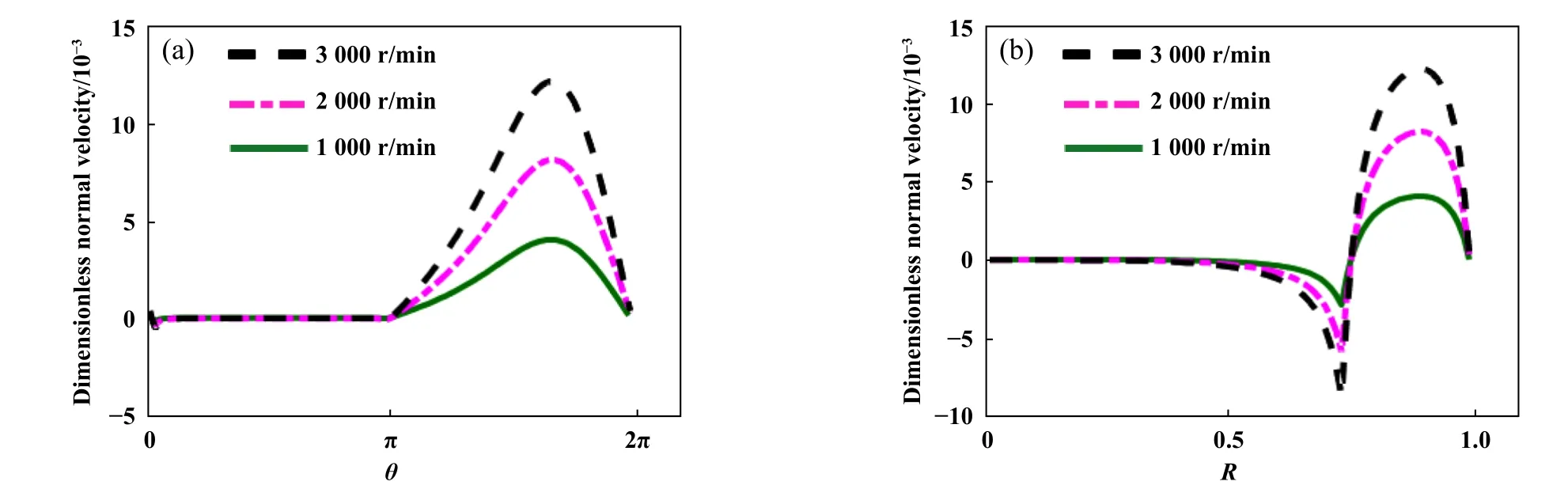

图6所示为不同转速下摩擦界面上的无量纲法向渗流速度. 由图6可知,随着转速增大,摩擦界面上的法向渗流速度逐渐增大,需要指出,在图6(b)所示的径向上,摩擦界面法向渗入(正值)和析出(负值)的速度绝对值随转速增大而增大. 转速增大后,摩擦副间剪切流强度增加,油膜的动压效应增强,使得油膜动压力升高. 油膜压力升高使得摩擦界面和多孔基体间的循环流动增加,进而导致法向渗流速度增大.

2.3 摩擦界面的供油行为和自润滑机理

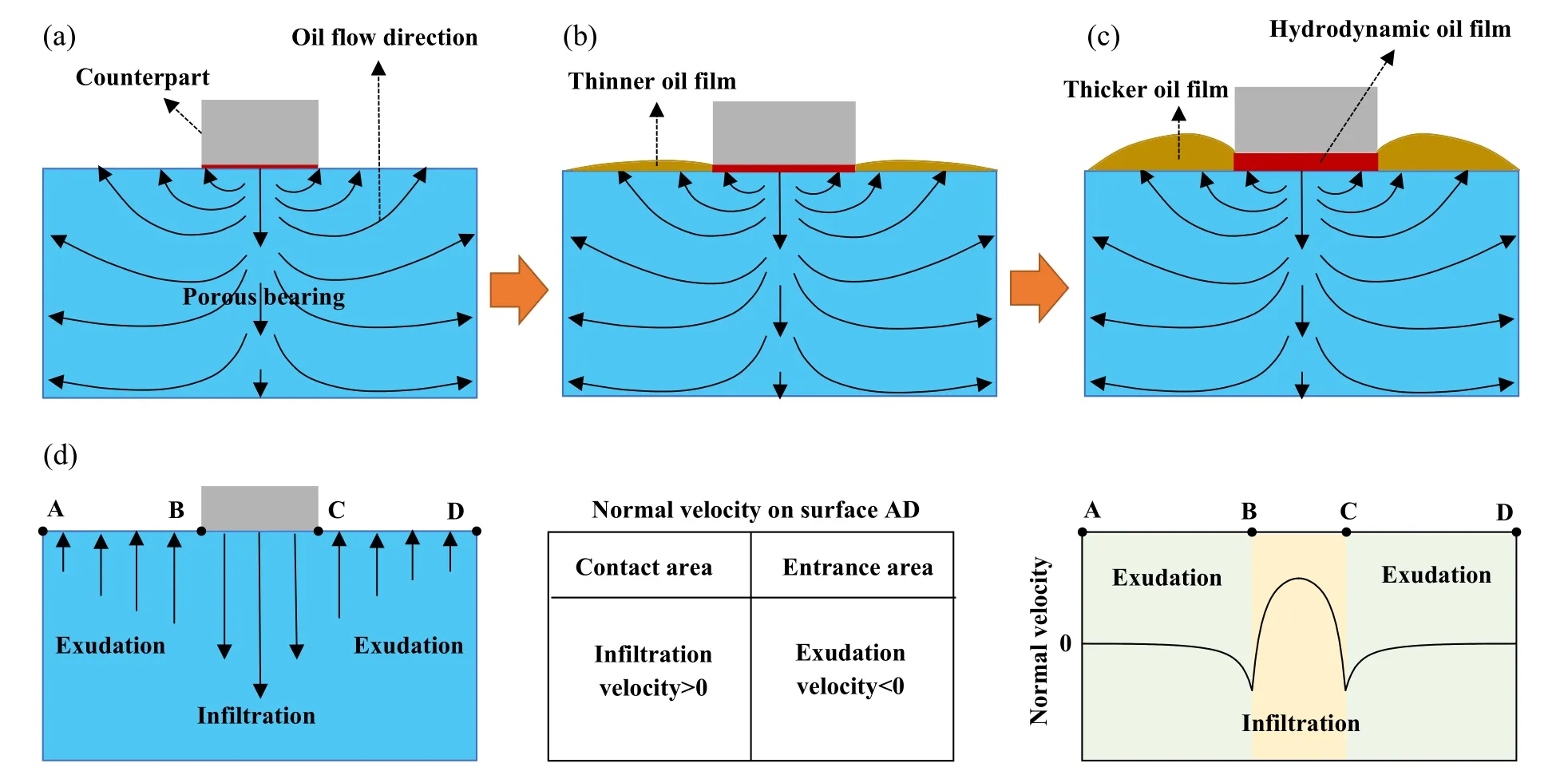

根据前述分析的结果,图7所示为含油轴承表面油膜供油行为的物理模型. 含油轴承在实际使用过程中,为加快轴承磨合过程,通常需要预先在轴承表面涂敷1层润滑油. 工作时,预先涂敷的润滑油在摩擦界面迅速形成薄层润滑油膜[图7(a)]. 图7(b)中,受油膜压力挤压作用,油膜区中的油液向多孔基体渗入,在接触区入口部位向多孔表面析出,由此在多孔基体和油膜区中形成渗入和析出的循环流动. 图7(c)中,随着润滑油在接触区入口的析出量逐渐增多,接触区入口的油膜厚度增加,更多的入口油液被卷吸进入摩擦界面,补偿摩擦界面向多孔基体渗入的润滑油量,同时保证足够的油膜厚度,避免固-固表面直接接触. 润滑油在含油轴承表面AD上的分布状态如图7(d)所示,在含油轴承的多孔表面上,油液在接触区BC上向多孔基体渗入,法向速度为正,记为渗入速度. 在接触区两侧的入口区域,油液向多孔表面析出,法向速度为负,记为析出速度. 从速度大小来看,渗入速度的绝对值大于析出速度的绝对值,在接触区中心位置,渗入速度值最大,自接触区中心向两侧,渗入速度逐渐减小.在两侧入口区,析出速度在两侧A、D两点处为零,自两侧向接触区方向,析出速度逐渐增大,在接触区边界周围,析出速度达到最大值. 接触区内的渗入速度和接触区外围的析出速度构成1个闭环的速度流线.

Fig. 5 Dimensionless normal seepage velocities at friction interfaces with different central film thicknesses: (a) the normal velocity was distributed along the circumferential direction, (b) the normal velocity was distributed along the radial pressure图5 不同中心膜厚下摩擦界面无量纲法向渗流速度:(a)法向速度沿周向分布,(b)法向速度沿径向压力

Fig. 6 Dimensionless normal seepage velocity of friction interface at different rotational speed: (a) the normal velocity was distributed along the circumferential direction, (b) the normal velocity was distributed along the radial pressure图6 不同转速下摩擦界面的无量纲法向渗流速度:(a)法向速度沿周向分布,(b)法向速度沿径向压力

Fig. 7 Physical model of oil film supply behavior on the surface of oil bearing图7 含油轴承表面油膜供油行为的物理模型

众所周知,普通无孔隙轴承工作时,由于自身不具有孔隙含油功能,需要增加外部供油装置,供油装置将润滑油供给到轴承的接触区入口部位,在相对运动表面的泵吸作用下入口油液被卷入摩擦界面,润滑轴承. 相比而言,含油轴承系统中存在油液渗入和析出的闭环速度流线,这一闭环速度流线的作用是,当油液在接触区渗入多孔基体后,接触区入口的油液迅速填补油液渗入所致空缺,使接触区中保持一定的油膜厚度. 因此,含油轴承接触区中的渗入速度对入口油液具有一定“拖拽”作用,能够增强泵吸效应,使接触区入口的油液能更易进入摩擦界面,有效补偿油膜向多孔基体中的渗入量,保障轴承的良好自润滑效果.需要注意的是,当前研究从理论方面初步探索了含油轴承系统中的油液渗流行为,其中,部分边界条件和参数取值来源于文献或理想化的经验性假设. 实际工况下,含油轴承的运行状态复杂,更精准的数值模型离不开试验研究的支撑. 因此,系统性的试验研究必不可少,未来有必要从不同轴承材料、润滑剂种类以及孔隙率调控方面入手,结合摩擦学试验、摩擦界面的微观检测以及流动边界的原位表征技术,深入揭示含油轴承的自润滑机理.

3 结论

a. 多孔基体中各向渗流速度由油膜压力分布状况直接决定,各向渗流速度发生位置与摩擦界面上油膜压力发生位置相同,均发生在摩擦界面的收敛区内,且收敛区内同时存在周向旋转流、径向伸缩流和法向渗析流等多种复杂流动现象.

b. 油液在径向上存在明显的渗入和析出现象. 油液渗入发生在接触区域,油液析出发生在接触区附近的入口位置,油液的渗析流动使得润滑液在多孔基体和油膜区中形成1条闭环的循环流道,接触区入口的油液能顺利进入摩擦界面.

c. 随中心膜厚减小或转速升高,油膜的动压效应增强,摩擦界面上的法向渗析速度增大,油液更快析出至接触区入口位置,被卷吸进摩擦界面的油液也越多,有利于摩擦界面间维持一定的油膜厚度和良好自润滑效果.