基于Dynaform优化单曲度前缘零件闸压成形技术探究

2022-10-10马新王金权杜建宁邵宇宁王林沈阳飞机工业集团有限公司

文/马新,王金权,杜建宁,邵宇宁,王林·沈阳飞机工业(集团)有限公司

近年来,随着对具有更佳气动外形飞机蒙皮零件的不断精益求精,对前缘类蒙皮零件成形方式的探究成为更多一线飞机制造工作者的研究课题。现阶段,前缘类蒙皮主要采用蒙皮拉深及闸压两种成形方式,但目前零件的制造仍存在如下难点:

⑴拉深成形蒙皮前缘类零件的效果较好,但存在一定的范围区域,对于R角较小的前缘蒙皮拉深时容易出现滑移线、橘皮、粗晶甚至破裂等缺陷。

⑵使用刚性模作为凹模进行闸压时对零件表面造成的划伤较为严重。

⑶利用通用橡胶垫作为凹模时,回弹较大,需进行大量校正,前缘顶部修整效果不好;橡胶磨损较为严重,使用成本高。

闸压成形工艺介绍

机翼前缘零件因其形状特点,主要采用闸压成形工艺进行零件的成形。其基本加工方法为使用通用闸刀和弹性下模,或闸压模,首先根据反切外样板或模胎,初步设定后挡板位置和滑块行程的下死点。再将试压料送进,平稳摆放在弹性或刚性下模上,端面与后挡板贴合。而后踩下设备合模开关,滑块下滑,将试压料折弯。松开合模开关,滑块上行后取出零件,与反切外样板或模胎进行对比。根据对比情况,调整后挡板的位置和滑块的行程。最后通过反复试压后,最终确定后挡板的位置和滑块的行程。

由于蒙皮零件通常尺寸较大,形状复杂,表面质量和成形精度要求高,所以零件成形难度较大,对设备及工人的要求较高,而仿真过程结果对零件的成形过程提供了参考。

利用仿真软件针对零件成形过程及零件最终形态的预测及分析已成为生产厂家设计工序方案的基础点,仿真方案的优点较多,主要以探测产品成形后的可能缺陷为出发点,为零件模型设计及工艺方案优化提出基本观点,并辅以提高零件的产品质量、缩短零件产品的生产周期。目前多家生产单位均已广泛应用Dynaform软件,下文简单介绍零件在闸压过程中的仿真模拟应用。

零件成形工艺分析

此次攻关所选用的前缘类蒙皮弧度较小,闸压后回弹较大,修整较为困难,与工装的贴合度较难保证,属于较难成形的前缘类蒙皮。

因直接闸压后此零件的两侧贴合度较差,故现阶段采用的成形方式为滚弯成形+闸压成形。首先利用滚弯机对零件两侧的弧度进行基本成形,再利用折弯机对零件进行闸压,此时使用的是通用橡胶垫,回弹较大,修整时间较长,影响成形效率。而聚氨酯材料具有高强度、高韧性的特性,可承受凸模的下压强度,其超耐磨、拉伸强度高、抗撕裂的特性保证了零件的成形次数,多批次零件的生产对工装的消耗较小,工装返修率低;同时聚氨酯材料的吸振效果明显,使用折弯机时可保护其滑块,降低折弯机的使用损耗。通过对实际零件的回弹仿真分析,得到不同规格材料的回弹数据,并根据实际回弹参数设计制造新型成形模具进行零件的闸压试验,实现零件的一次精准成形。

材料参数设置

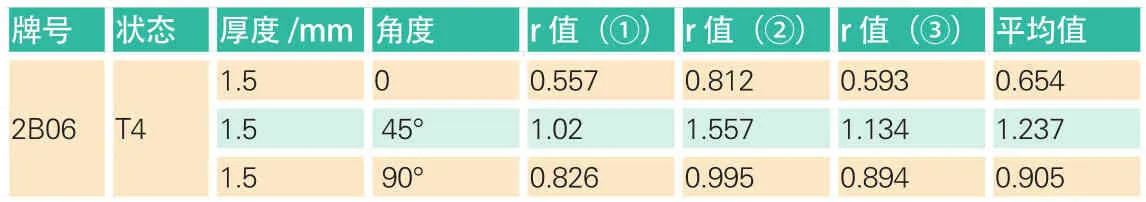

该零件材料牌号为2B06,状态为T4状态,材料厚度1.5mm。根据所选材料的专用炉批号板料进行单拉试验可得,3个角度方向的屈服强度见表1,其余材料性能见表2,根据上述的材料参数可进行后续仿真模拟中对材料参数的设置。

表1 2B06 铝合金板料的屈服强度

表2 2B06 铝合金板料的力学性能参数

成形工艺设置

成形仿真模拟分析

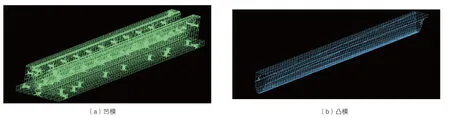

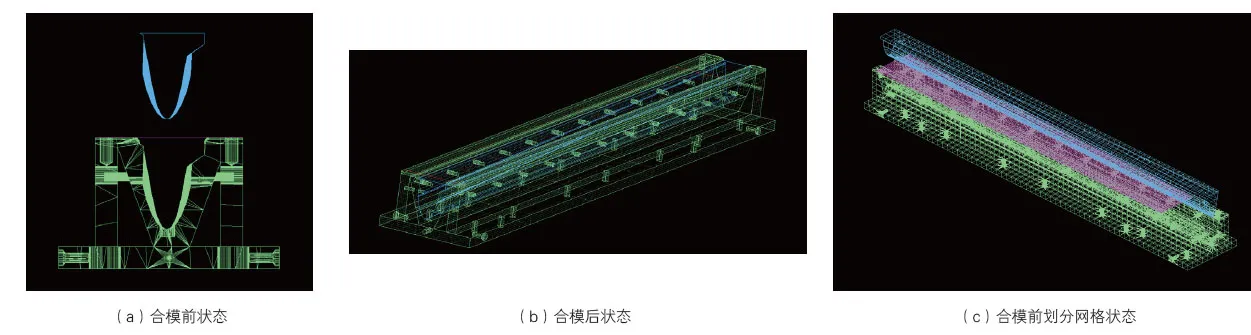

采用Dynaform软件对零件成形进行仿真模拟,有利于对专用聚氨酯凹模与刚性凹模的回弹数据进行误差分析。选取实际零件及刚性凹模进行仿真模拟,将工装及板料模型导入Dynaform软件内,如图1所示;利用划分选项对板料及工装进行网格划分,网格细划分后得到网格尺寸为6的网格图,如图2所示;工装实际工作过程中,需进行重复性合模,在仿真软件中的合模前后状态及合模前整体网格划分状态如图3所示。

图1 未划分网格状态工装图

图2 划分网格状态后的工装图

图3 工装理论摆放位置

不同参数设置下仿真模拟分析

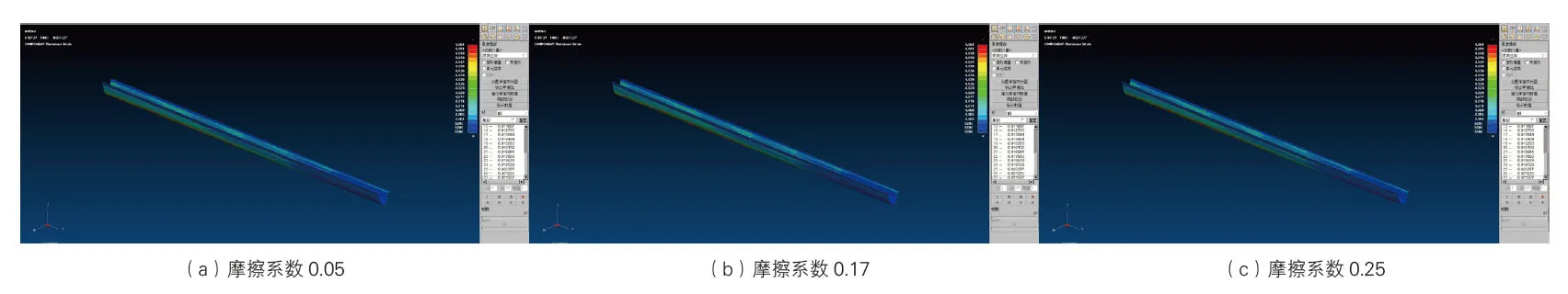

⑴摩擦系数对零件成形的影响。零件闸压成形一般选取刚性下模或通用橡胶垫,刚性下模因其表面光滑,摩擦系数较小,而橡胶垫因其使用特性需将板料逐渐包裹,故摩擦系数较大。分别选取三个不同的摩擦系数进行仿真模拟,零件成形后的厚度变化率云图及实际厚度云图如图4、图5所示,FLD成形极限图如图6所示。

图4 厚度变化率云图

图5 实际厚度云图

图6 FLD成形极限图

根据不同摩擦系数下的厚度变化率云图及实际厚度云图显示,零件在折弯过程中厚度变化较小,同时零件的顶部圆角在折弯过程中有厚度增加趋势。摩擦系数为0.05时,仿真后的零件顶部圆角厚度超过零件本身的厚度(1.5mm),且在不同摩擦系数下进行对比发现,摩擦系数越大,整体零件的厚度变化率趋于平缓。摩擦系数为0.25时,顶部圆角厚度为1.5mm,故可以仿真分析出在零件顶部圆角处有堆料的趋势,故可以考虑零件闸压时在一定程度上对板料进行限位,减少堆料,同时选取摩擦系数为0.25时的通用橡胶垫或专用聚氨酯模为凹模。

根据仿真模拟得到的FLD成形极限图可知,在折弯过程中形成的缺陷几乎不存在,此成形方式是适合零件成形的,可能存在的破裂点集中在板料与工装的非零件区,对零件本身不存在影响。

⑵下压量对零件成形的影响分析。零件闸压成形时,所涉及到的主要设备工艺参数中下压量为关键参数。因凹模的材质不同,下压量的设定也不同。刚性模因材质特性,下死点的设定仅能设置为凹凸模合模后初始接触点,而专用聚氨酯凹模及通用橡胶垫因材质具有较好的弹性和抗压性,可将下死点设置到合模后接触点以下,为保险起见,暂将下死点设置在合模后接触点以下10mm及15mm位置,调节设备参数即可完成下死点设置。在其他参数相同的条件下,将下压量作为变量,利用Dynaform软件进行仿真模拟,其FLD成形极限图及具体回弹数据分析如图7、图8所示,根据实际回弹分布图,选取零件中间部位的截面线进行剖切,可以对零件具体的回弹值进行分析。

图7 局部剖切图(1)

图8 局部剖切图(2)

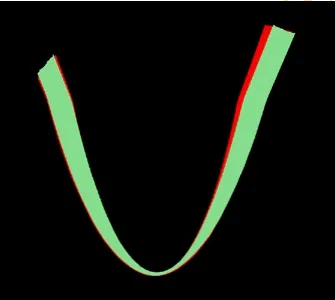

同时在仿真模拟中,可以对模具进行实际的瞬时压力吨位预测,从抗压强度、保护操作者、保护设备、保护工装等多方面为工装设计提供参考。将成形仿真结果导入前处理程序,选择回弹模拟分析,利用回弹分析设置进行仿真模拟,而后利用回弹后的模拟结果与回弹前的模拟结果进行对比,前处理中直观的回弹对比如图9所示。

图9 前处理对比图

图9中的红色网格面为回弹前零件的状态,绿色网格面为回弹后的零件状态,两者利用三点铰链约束进行节点固定,对其进行的回弹分析也基于此节点固定。回弹数值超过0.5mm的等值云图在前处理中显示为两侧面的变化较大,而进行节点固定的顶部回弹量较小,不超过0.3mm,而等值云图中的大面积回弹也说明非刚性模固定的板料区域变形量过大,对零件成形后的回弹起到了促进作用,故在进行工装设计时,对非工作区的设计也是不可忽略的,尽量将板料整体均包裹在工装的贴合面上。

上述模拟分析所得的初步结果,在实际工装的设计及制造过程中能起到一定的参考作用。零件成形时设备下死点的设置根据仿真结果可明显看出,设置为顶部圆角时回弹较大,设置为顶部圆角下10mm及15mm时回弹较小,又根据实际工装极限,尽可能将下死点加深。利用多次回弹分析将趋于稳定的回弹数据沿用至工装设计上,避免了人工修整,既保护了零件表面质量又提高了成形效率。

优化后的仿真模拟分析

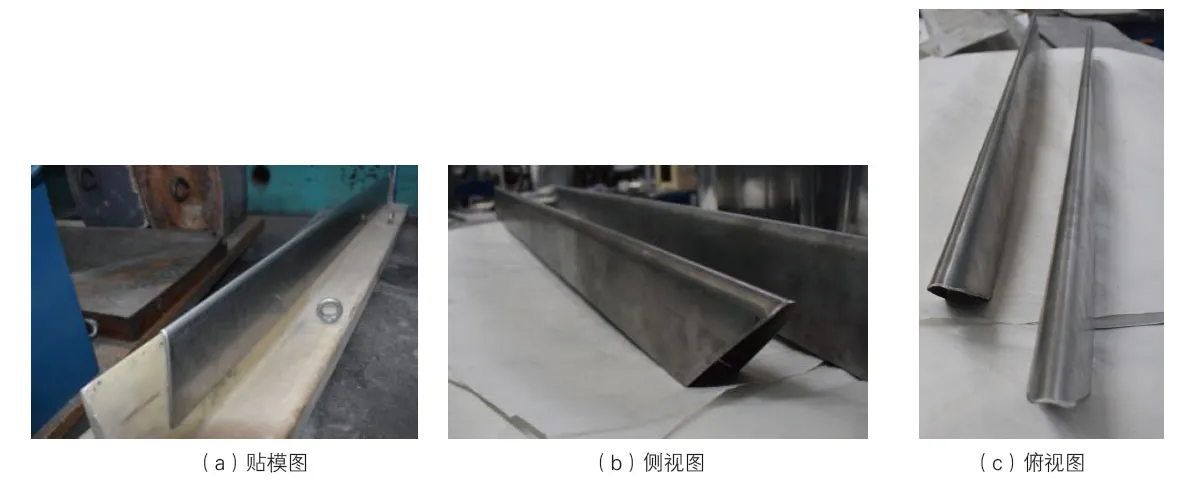

根据上述参数调整分析,将摩擦系数及下压量分别设置为0.25及顶部圆角下10mm,进行仿真分析并根据此参数进行实际操作。为确保参数的可行性,首先进行工装材料的选择,凸模选取钢基体,凹模选取多梯度硬度的聚氨酯材料作为与零件的贴合面材料,承重基体仍选取钢基体,既保证了零件的成形效果,又增加了工装的使用寿命。工人进行实际操作时,将成形凹模置于折弯机平台上,调整凸模与凹模的相对位置后设定折弯机的下压量,根据模拟过程中对零件进行限位有利于避免顶部圆角的堆料趋势,故将零件板料利用定位销固定于凹模内部,即可进行合模试验,成形后的零件与检验模的贴合效果及自由状态下效果如图10所示,工装效果图及工装实物如图11、图12所示。

图10 成形零件图

图11 工装效果图

图12 工装实物

结 束 语

⑴为保证零件闸压时顶部圆角区域流料减小,板料闸压过程的延伸均匀性,将局部位置的摩擦系数增加有利于零件的成形,分析云图后可知,在厚度变化较大的位置增加摩擦系数,借此暂缓零件的延伸变形;在厚度变化较小的位置降低摩擦系数来增加零件的变形量。

⑵闸压时零件的回弹、厚度变化由不同参数影响。精准控制工艺参数有助于零件的标准制造,通过工艺分析,将摩擦系数及下压量设置完善,可得到最优工艺方案。

⑶相比较通用橡胶垫及刚性模,借助专用聚氨酯工装,零件制造的生产效率、产品质量均得以提升。经过实际试验,利用聚氨酯材料的拉压成形模进行实际工序的操作得到了合格零件,将成形后未经手工修整的零件置于检验模具上检测可得其贴合度小于0.5mm,且零件外表面无划伤,符合检验要求。现已将工装列入工艺规程内,变为专用工装。

而此次试验过程中接触到的新型拉压成形模,利用聚氨酯材料作为凹模内的填充物,闸压过程中此填充物与零件外表面接触,保证了零件的外表面质量。同时也为工艺装备的研制提供了新思路,对复合材料与金属材料在工艺装备上的应用提供了更先进的技术支持。零件的精准成形制造,不仅减少了工人对闸压成形后零件的手工修整,也提升了零件的产品质量和工人的生产效率,产品生产效率提升至少20%。随着专用工装的使用,零件的成形难度逐步降低,对未来新型飞机的复杂前缘类零件的制造提供了新思路、新方法、新装备。