直管激光切割常见问题及解决方式

2022-10-10姚文博姬明月李会聪一拖福莱格车身有限公司

文/姚文博,姬明月,李会聪·一拖福莱格车身有限公司

直管激光加工效率与传统的下料+后续加工相比,生产效率、人工成本等都具有明显优势,可以实现零件从原材料到成品的一次性加工,加工工序的高度集成可以大幅降低传统多工序加工中的人工、物流、仓储成本高问题,并且加工过程的全自动化可以极大地提高零件的一致性,为后续的自动化焊接、装配等提供便利。

之前由于国内相关企业起步较晚,设备多为进口,近几年随着技术水平的提高,目前直管激光设备已经大范围国产化,并且随着近几年国内相关领域的不断发展,各种国产设备功能不断完善,价格逐年降低,使得直管激光类设备普及率明显增加。

过程探讨

虽然直管激光切割相比传统的加工方式有着各种优势,但由于加工方式的不同,其加工过程及其成品零件的部分细节与传统的机械加工相比有着细微差别,需要有针对性地进行识别。结合我司实际运行方式和现场改善案例,以下将从端头路径补偿、开放截面型材切割路径丢失改善、空气切割和氧气切割的不同割缝补偿方式三方面进行探讨。

端头路径补偿

本部分主要从两方面进行说明:一是矩形管或方管端头斜面切割后与平面装配;二是圆管相贯线对接。

⑴管材端头斜面与平面装配。

端头斜面是一种常见的零件状态,在日常生产中出现几率较大,下面以矩形管为例进行分析说明。

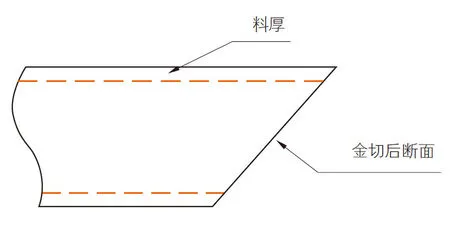

图1、图2分别为金切加工后端头理论状态和实际状态,可以看出,传统金切加工后端头下面实际状态与理论状态一致,整个断面俯视视角上为一条直线,不会出现实物与图纸不符的情况,也不会造成质量纠纷。

图1 金切加工理论状态

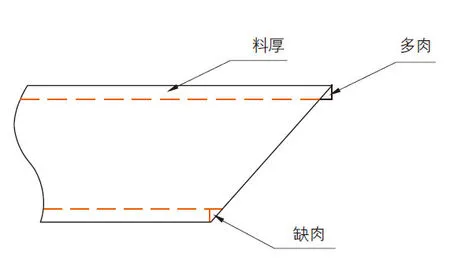

图2 金切加工实际状态

激光下料与传统下料有着不同之处,激光下料是激光切割头沿着一定的路径进行切割,从而获得所需的端头形状,切割时,通过高能光束沿切割路径对基材进行熔融完成材料之间的分离,这就导致当下一段路径与上一段路径非法向时,其中一段路径切割后导致实际断面会凸出来一段料厚或者缺少一段料厚,即“多肉”或“缺肉”,如图3、图4所示。

图3 激光加工的端头示意图

图4 实际切割后状态

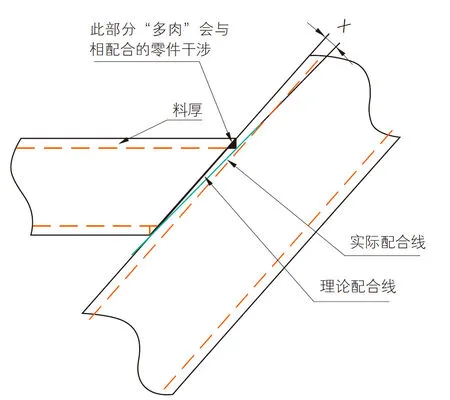

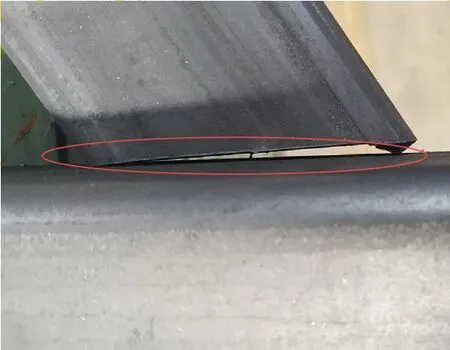

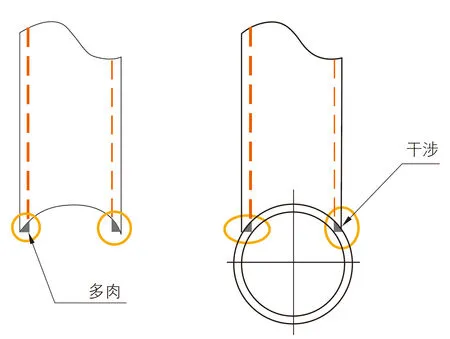

图4(b)所示状态对实际使用影响较小,除非是对强度有特殊要求,需要额外进行加强,正常来说不会影响后续的使用,但是图4(a)所示状态由于“多肉”,会造成实际配合面与理论配合面存在差异,“多肉”部分会与相配合的零件产生干涉,导致尺寸出现偏差,具体如图5、图6所示。

图5 “多肉”导致配合偏差示意图

图6 “多肉”导致配合偏差实际状态

图中蓝色线条为实际配合线,黑色线条为理论需要的配合线,从示意图中可以看出,“多肉”造成实际配合线和理论需求配合线之间存在一个夹角X,这会对后序造成两方面的影响:由于干涉,零件无法正常放入夹具中;与之相配合的零件位置出现偏差,影响整体合件的精度。

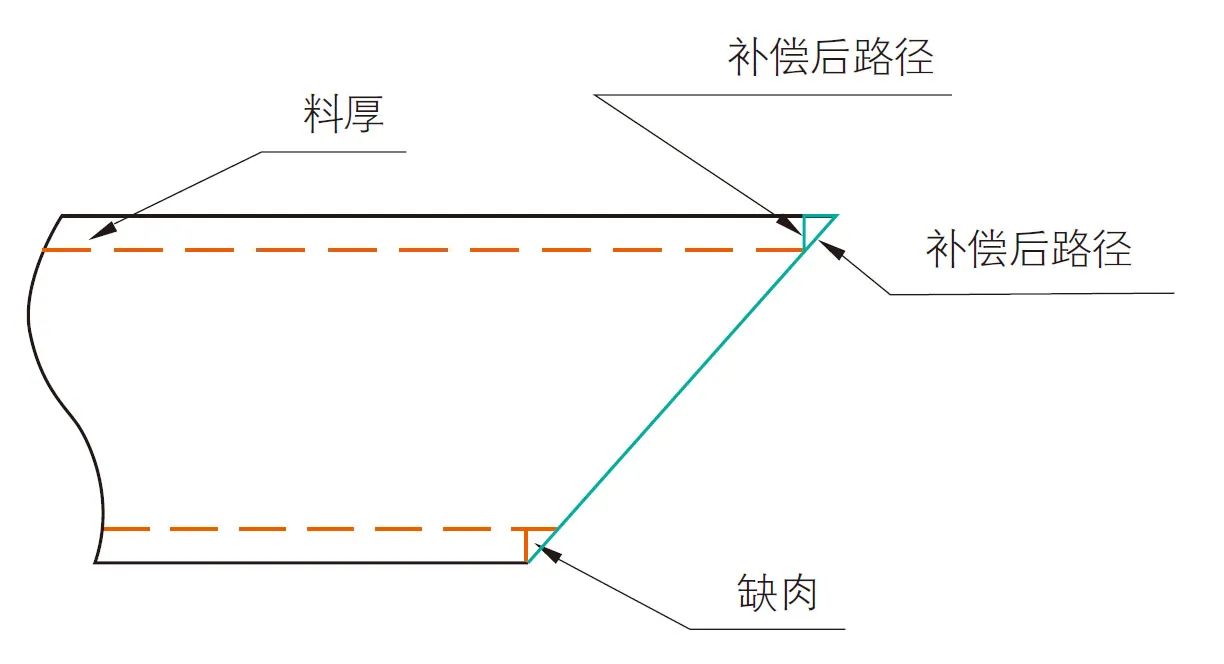

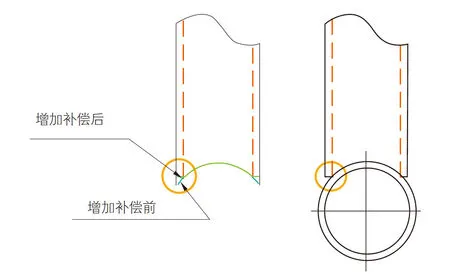

通过以上分析、对比可以看出,对于端头斜面加工的零件,在激光切割前的路径编排上需要考虑刀路的补偿,通过调整切割路径,避免出现“多肉”现象,这对此类零件的加工质量有着重要影响,具体路径修改如图7所示。

图7 路径补偿前后对比

图中天蓝色线条为补偿前路径,会产生“多肉”的现象,绿色线条为补偿后路径,添加路径补偿后,可以明显改善切割后的断面状态,如图8所示。

图8 补偿后零件状态

添加路径补偿后的配合示意图见图9,实际配合状态见图10,从图中可以看出,实际两种零件的绝对位置均不再发生改变,合件质量可以得到有效的保证。

图9 补偿切割后配合示意图

图10 补偿切割后实际配合状态

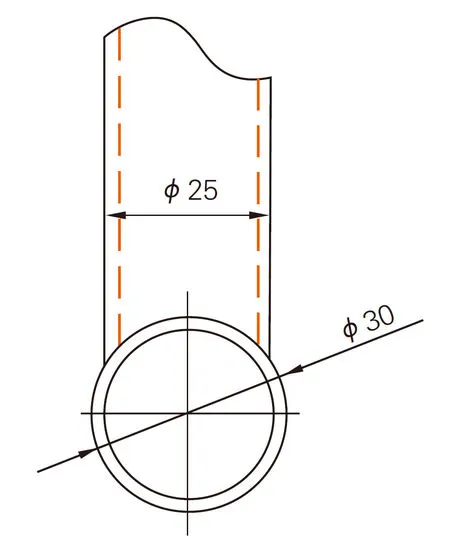

⑵圆管相贯线对接。

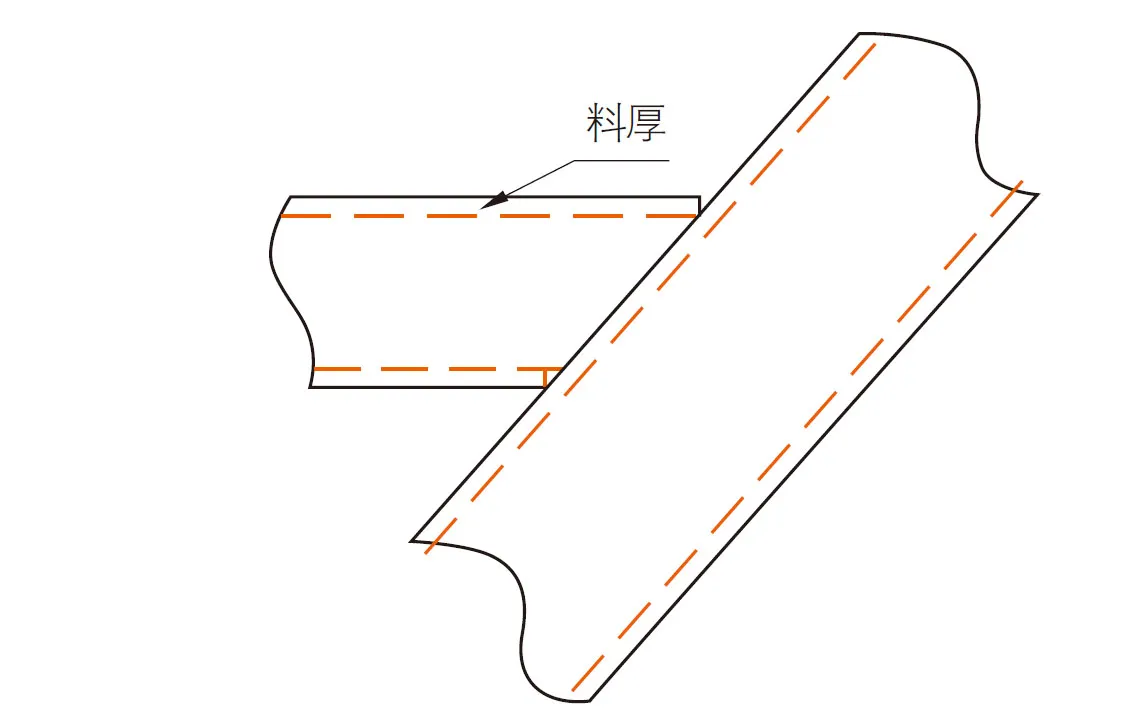

无独有偶,受到激光切割加工方式的影响,在圆管相贯线对接的时候,如果不进行路径调整,也会产生料厚“多肉”的现象,导致配合产生干涉。

以φ25mm和φ30mm两根圆管相贯搭接为例,φ30mm圆管为被搭接管件,理论搭接示意图见图11,φ25mm管件端头理论形状见图12,可以看出,φ25mm管件端头为尖角,即料厚上也存在一定的弧度,但是在直管激光实际切割过程中,料厚方向切割后状态为直线,垂直于管件轴线方向,也存在“多肉”现象,势必会造成配合面的干涉,如图13所示。

图11 理论搭接示意图

图12 25mm管件理论形状

图13 补偿前效果图

鉴于此,在切割此类形状的管件时,也要考虑端头补偿问题,同矩形管一样,修改切割路径,增加路径补偿,对路径进行优化,如图14所示。

图14 补偿后配合效果

从图14可以看出,红圈中绿色线条为添加补偿后路径,天蓝色线条为添加补偿前路径,可以看出,增加补偿后,管件外形长端切割位置发生变化,但是“多肉”现象已经消失,在实际切割中,通过这种补偿后,虽然由于挂渣等缺陷还是会有一定的影响,但是这些影响已经很微小,不会对后续的使用和合件的尺寸造成大的影响。

开放截面型材路径丢失原因分析和解决方法

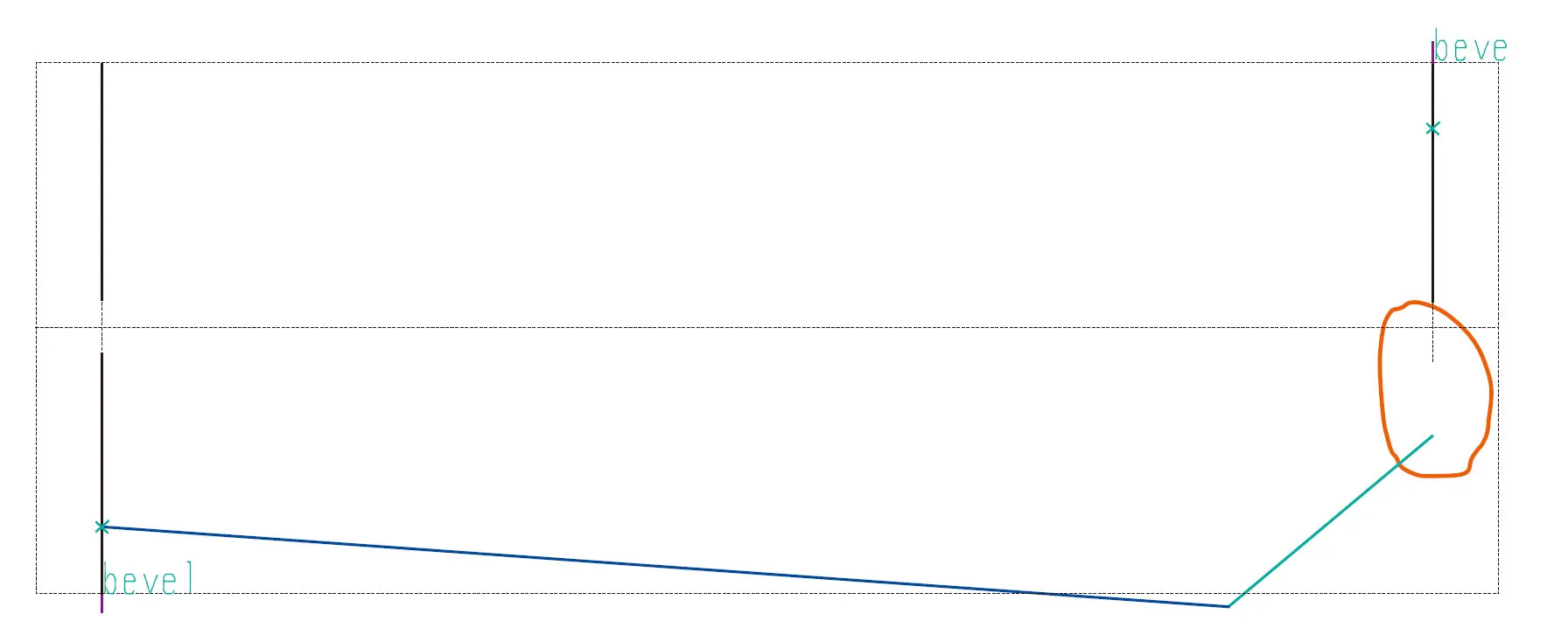

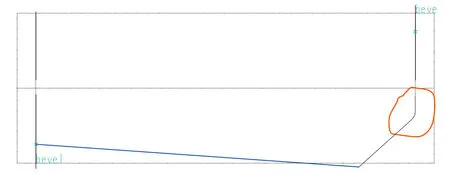

目前直管激光不仅能对封闭型材进行切割,针对槽钢、角钢等开放截面的型材也能进行切割,与矩形管和方管不同,开放截面型材外表面多为棱角,不存在R角,并且由于截面不封闭,切割路径不是封闭的,在我司前期生产中经常性出现路径丢失的现象,这种现象只存在于开放截面的型材加工中,以角钢为例,切割路径丢失如图15所示。

图15 角钢切割路径丢失

针对此种现象,从软件路径生成上想办法进行解决,经过长时间验证,软件自动生成路径时好时坏,没有规律,所以当出现这种现象后,只能不再使用软件的自动生成路径功能,改为手工规划切割路径,虽然情况得到解决,但是手动编辑路径速度较慢,耗费时间,使用极其不便。

后来通过对直管激光设备的长时间使用,经验逐渐增多,发现在切割棱角拐角时,割嘴的使用寿命会大幅下降,此现象说明,整个切割路径在棱角拐角处看上去连贯,实际上是断开的,在切割棱角拐角时,激光切割的内部逻辑肯定会有变化,而路径丢失也基本上都存在于棱角拐角切割的部位。

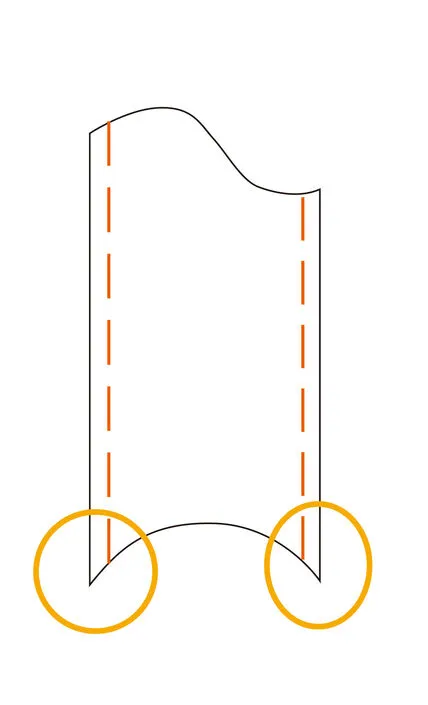

鉴于上述现象,对产品进行局部优化,在图16红圈位置倒圆角,圆角相切不会出现棱角,并且圆角与两条相邻边均为相切关系,使系统默认其作为一条边。

图16 在棱角处倒R5mm圆角

对零件倒圆角后,再使用直管激光程序生成系统进行路径生成,路径丢失现象随之消失,见图17。为验证此现象是否为个案,针对此类零件逐个进行更改验证,对出现过路径丢失的零件棱角拐角处倒圆角,之后再利用系统生成所需路径,经过一年的验证,路径丢失未再发生过。

图17 新生成的路径

经过此项验证,可以得出,针对角钢等开放截面型材,由于其截面不封闭,对实际的路径生成是有一定影响的,现在不确定是程序本身BUG还是底层逻辑的缺陷,此现象目前在我司使用的奔腾、通快两台直管激光设备上无法做到完全避免,但是通过局部倒圆角的操作,就可以避免此现象的发生,在目前来说是相对比较合理有效的解决方案。

空气切割和氧气切割的不同割缝补偿方式

随着国内激光产业的发展,更低成本的空气切割技术逐渐成熟,市场应用也逐渐增多,以我司为例,之前一直使用氧气切割,但近两年新购入的直管激光切割设备已经切换为空气切割。

与氧气和氮气切割相比,最直观的区别就是加工成本的大幅降低,因为空气本身就在我们身边,所以使用空气切割只需要考虑设备本身使用时产生的电费即可,无需再计算额外的辅助气体费用。虽然空气切割会导致切割面毛刺、挂渣,但是对于型材来说,此种缺陷多存在于型材内表面,对外表面影响相对较小,并且我司生产的管件多用于各种结构件,对割缝处外观要求相对没有那么严格,因此对我司实际生产的影响相对较小。

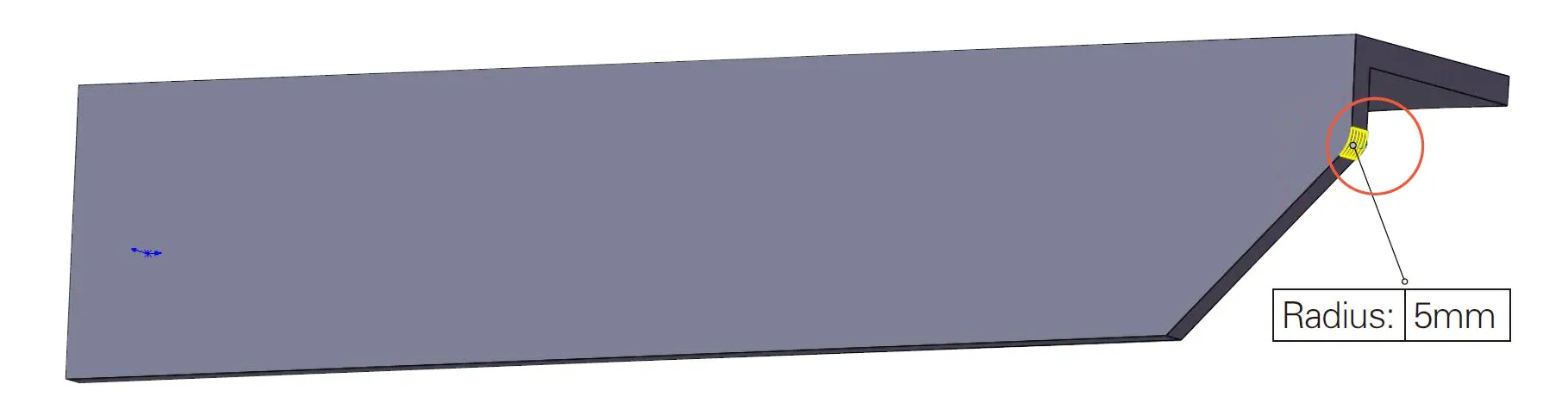

我司设备经过前期调试和一段时间的生产后,发现与氧气切割相比,割缝的补偿是路径生成时必须要考虑的问题。

我司常用管材的壁厚为2~5mm,原有通快激光切割机使用的是氧气切割,割嘴大小使用多为0.5~1.5mm,日常生产未考虑割缝补偿问题,但是在使用空气切割的新设备投入使用后,发现割嘴的大小达到3mm,后续经常反馈零件配合间隙大的问题。

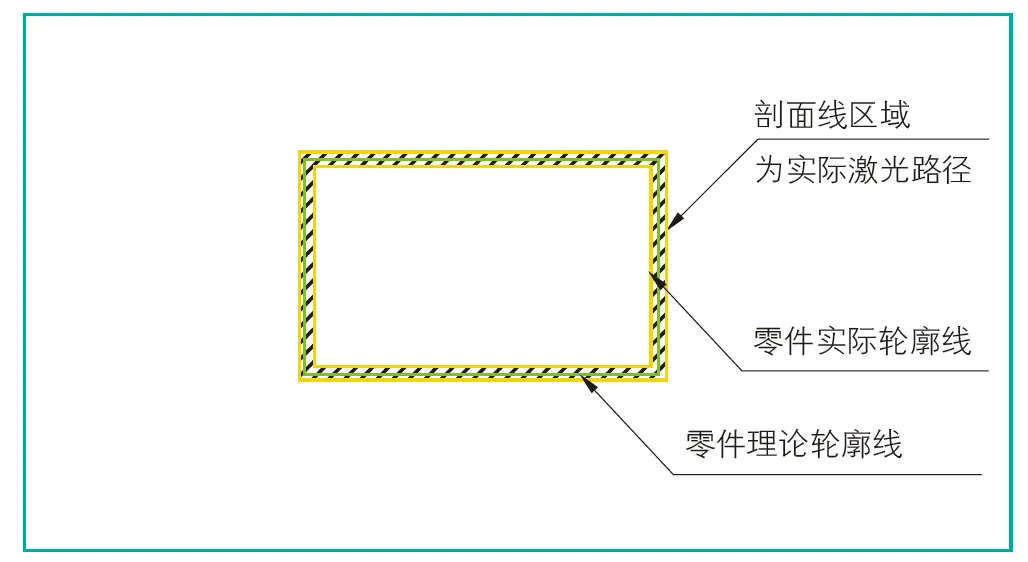

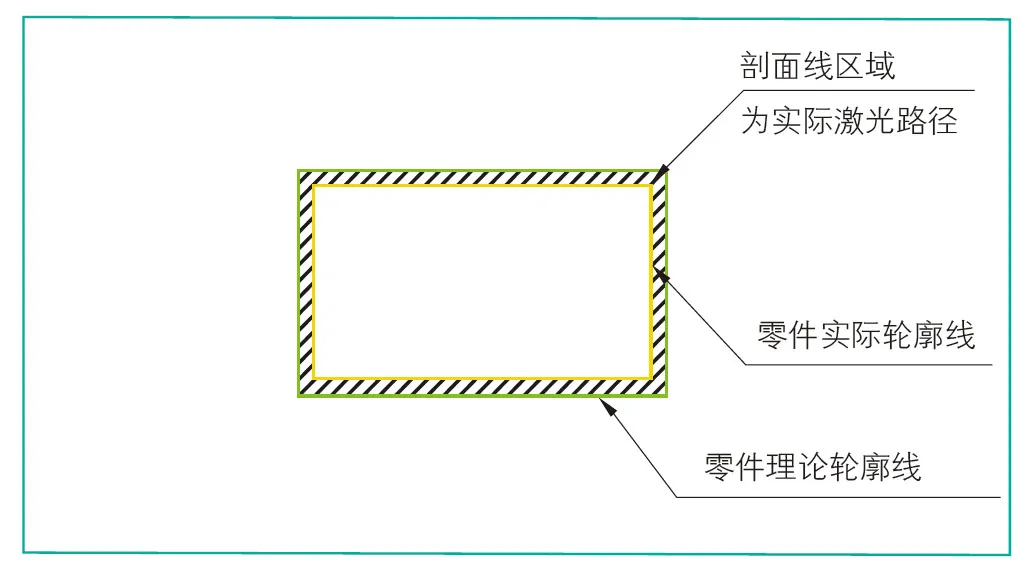

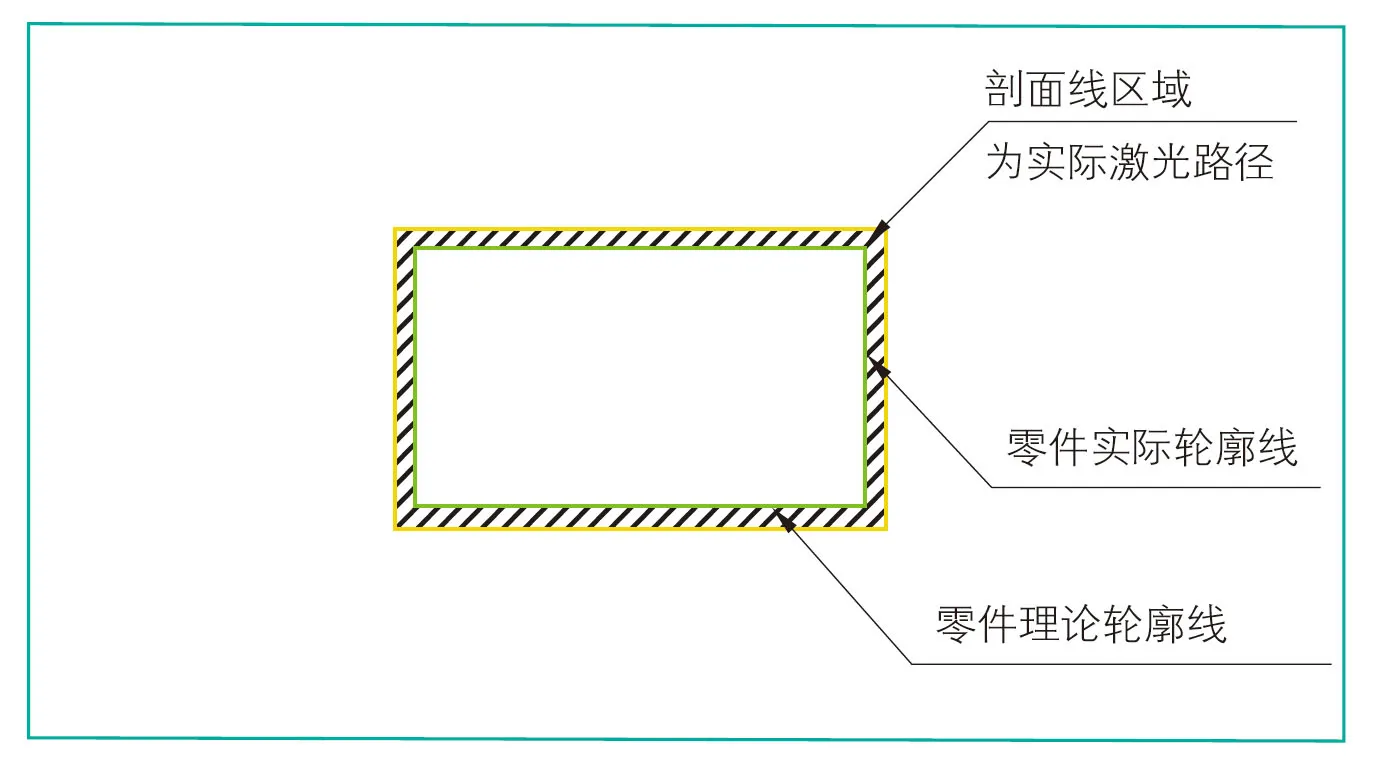

经过对两种切割方式切割的实物进行对比,最终发现问题出现在割缝补偿上,理论状态下零件切割,我们都默认割缝宽度无限小;实际切割过程中,激光束存在一定的直径,这就导致实际切割过程中存在三种方式,假设理论轮廓长度为L,宽度为W,激光束直径为D。

⑴方式一:激光束直径圆心路径与理论轮廓线重合,如图18所示。此种方式实际切割后轮廓大小:W实际=W理论-D,L实际=L理论-D,实际尺寸与理论尺寸相比均要小一个割嘴直径。

图18 方式一切割

⑵方式二:激光束直径外侧与理论轮廓线重合,如图19所示。此种方式实际切割后轮廓大小:W实际=W理论-2D,L实际=L理论-2D,实际尺寸与理论尺寸相比均要小两个割嘴直径。

图19 方式二切割

⑶方式三:激光束直径内侧与理论轮廓线重合,如图20所示。此种切割方式实际轮廓线与理论轮廓线重合。

图20 方式三切割

上述三种方式切割时以中间切割掉部分为所需零件进行说明,如果中间切割掉部分为废料,则需要反过来。

从上述三种状态可以看出,激光实际切割时,受到光束、割嘴直径的影响,实际切割路径其实对零件外形尺寸还是有一定的影响的:使用氧气切割时,由于氧气的助燃效果,割嘴直径不需要太大就可以达到所需的能量强度,不管何种切割方式对实际轮廓的影响均较小;但是使用空气切割时候,气体中氧气含量下降,助燃效果降低,就导致能量增加,反映到生产上就是割嘴直径偏大,我司现场空气切割使用的割嘴直径均达到3mm,割嘴直径偏大,就导致容错偏差缩小,出现尺寸精度变化的增加。

因此,在使用空气切割时,在路径生成时必须考虑割缝补偿,保证达到所需的零件精度。

结 束 语

随着国内激光行业的发展,直管激光设备目前已成为比较成熟的设备,绝大部分零件加工均可以实现国产化代替,市场占有率逐渐增加,上述分析只是我司在使用直管激光设备中发现的影响零件生产精度的一小部分,需要在实际路径生成中进行关注的问题,希望能给业界同仁带来一丝帮助或启发。