冷冻液化气体汽车罐车定检检验问题探讨

2022-10-09贺小刚刘相庭

贺小刚 刘相庭

(北京市特种设备检验检测研究院 北京 100029)

冷冻液化气体汽车罐车一般用于充装临界温度不高于-50 ℃的冷冻液化气体,主要包括液氧、液氮、液氩、二氧化碳和液化天然气等危化品介质,这些介质广泛应用于医疗、航空航天、半导体电子工业、城市交通、民用燃气等领域,液氧有助燃特性,液化天然气易燃易爆。冷冻液化气体汽车罐车一旦发生安全事故,对公共安全影响较大,对环境的危害较严重。

为保障在役汽车罐车安全使用,国内特种设备法规安全技术规范对汽车罐车实行全寿命周期管理,包括设计、制造、改造、维修、使用、充装、检验检测和运输等。汽车罐车定期检验主要依据为TSG R0005—2011《移动式压力容器安全技术监察规程》(以下简称《移动容规》)和TSG R7001—2013《压力容器定期检验规则》(以下简称《定检规》),定期检验包括年度检验和全面检验,其中全面检验包括年度检验的全部内容。通过多年的汽车罐车定期检验和检验质量管理工作,本文结合实际检验工作对冷冻液化气体汽车罐车充装介质、紧急切断装置检验、装卸软管、真空度检测和气密性试验等检验项目具体实施过程中遇到的问题进行了探讨。

1 罐车充装介质

1.1 充装介质不符合《特种设备使用登记证》要求

罐车定检过程中,发现存在罐车实际充装介质与《特种设备使用登记证》中允许充装介质不一致的情况。

1.2 充装介质非单一介质

笔者在审核汽车罐车定期报告时,发现个别罐车检验报告的允许充装介质非单一介质,检验人员解释为罐车设计图纸中内容器的充装介质为液氧、液氮和液氩,所以在检验报告中允许充装介质填写为液氧、液氮和液氩。

根据《移动容规》中的要求,使用单位应当在移动式压力容器投入使用前,按照铭牌和产品数据表规定的一种介质,逐台办理《特种设备使用登记证》及电子记录媒介[1]。

因此汽车罐车检验报告中允许充装介质填写“液氧、液氮和液氩”,虽然符合罐车设计要求,但是不符合《移动容规》对充装的要求,汽车罐车只允许充装一种介质是基于加强汽车罐车在役安全管理的要求而提出的,使用单位如果需要变更罐体充装介质,应按照《移动容规》中5.11条中的要求,“变更充装介质,如果在原出厂设计文件(竣工图、产品说明书等)允许范围内,使用单位应当向使用登记机关提出书面申请,经具备相应检验资质的检验机构按照定期检验的规定进行相应检验,合格后方可办理使用登记变更手续”[1]。

2 紧急切断装置检验

2.1 法规标准、安全技术规范和相关管理规定对罐车紧急切断阀的设置要求

1)按照《移动容规》中的要求,“充装易燃、易爆介质以及毒性程度为中度危害以上(含中度危害)类介质的移动式压力容器,其罐体的液相管、气相管接口处应当分别装设1套紧急切断装置,并且其设置应当尽可能靠近罐体。紧急切断装置一般由紧急切断阀、远程控制系统、过流控制阀以及易熔合金塞等装置组成,紧急切断装置应当动作灵活、性能可靠、便于检修,紧急切断阀阀体不得采用铸铁或者非金属材料制造”[1]。

2)按照《罐式危险品运输车及半挂车补充安全技术要求》(工信部产业〔2012〕504号)中的要求,“罐式危险品运输车及半挂车的底部出口应设置紧急切断装置。紧急切断装置应为与罐体相连的第一道关闭装置,紧急切断装置的设置应尽可能靠近罐体根部,不应兼作他用。运输GB 12268—2012《危险货物品名表》中第2类第2项不燃气体的罐式危险品运输车可根据需要选装紧急切断装置”[2]。

液氧、液氮和液氩属于GB 12268—2012中的第2类第2项不燃气体,因此充装这3种介质的汽车罐车可根据需要选装紧急切断装置。

3)《移动容规》第2号修改单规定,紧急切断阀与罐体液相管、气相管的接口,应当采用螺纹、焊接或者法兰的连接形式;紧急切断阀及其安装基座应当得到保护,以防被外力损坏。笔者检验过的充装LNG介质的低温液体汽车罐车均安装有紧急切断装置,充装液氧、液氮和液氩介质的低温液体汽车罐车一般也安装有紧急切断装置,而且紧急切断阀与管路接口采用焊接连接。

2.2 《定检规》对紧急切断装置的检验要求

按照《定检规》中的要求,真空绝热罐体罐车进行全面检验时,紧急切断装置检验项目包括外观检验、解体检验、性能校验、远控系统试验和紧急切断阀耐压试验等[3]。

1)对于解体检查,需要进行清洗、解体,检验阀体、弹簧、密封面等有无损伤变形、腐蚀生锈和裂纹等缺陷[3]。

关于汽车罐车定期检验的相关论文也提出,检验单位对液化气体汽车罐车定期检验时一定要严格执行相关安全技术规范和制造标准,罐车定期检验重点是安全附件的检查,特别要做好阀门解体检查和装配试验[4]。

2)对于紧急切断阀性能校验,需要测试紧急切断阀是否在5 s内闭止[3]。

3)对于紧急切断阀耐压试验,《定检规》要求“按照罐体设计压力的1.5倍,对紧急切断阀进行耐压试验,保压时间不少于10 min,耐压试验前后,分别以0.1 MPa和罐体设计压力进行气密性试验,保压时间不少于 5 min”[3]。

2.3 紧急切断装置定检过程中的问题

1)在定检过程中发现紧急切断阀与管路接口一般采用焊接连接,紧急切断阀无法拆卸,因此紧急切断阀解体检验、性能校验和强度试验等检验项目均无法实施,这是普遍存在的现象也是不容回避的事实。如果这些项目不检验就出具合格报告,罐车投用后一旦因紧急切断装置发生事故,检验人员和检验机构需要承担相关责任。因此建议《定检规》考虑实际情况,合理确定冷冻液化气体紧急切断装置的定期检验项目。

2)对某汽车罐车制造厂制造的5辆充装液氧、液氮和液氩介质的汽车罐车的紧急切断阀进行动作试验性能测试,其闭止时间均为8~9 s,超出《定检规》中要求的5 s内闭止的规定,检验结论为不合格。但是根据NB/T 47058—2017《冷冻液化气体汽车罐车》中的要求,紧急切断阀应符合GB/T 24918—2010《低温介质用紧急切断阀》中的规定[5],该标准规定“用氮气或者氦气按介质流动方向施加与最高工作压力相同的试验压力,当紧急切断阀开始动作后,必须保证在10 s内关闭”[6]。可以看到紧急切断阀闭止时间符合制造标准要求但是不符合《定检规》要求。因此建议《定检规》对于紧急切断阀性能校验,应明确其闭止时间符合紧急切断阀相应制造标准要求的规定。

3 装卸软管检验

冷冻液化气体汽车罐车装卸软管检验常见问题如下:

1)装卸软管缺少防止拉脱的安全保护措施,不符合《移动容规》中6.3条中的要求。按照要求装卸用管应当有防止装卸用管拉脱的安全保护措施[1],常见的防止拉脱的安全保护措施有拉断阀,一般安装在固定式压力容器管路系统中,拉断阀见图1。

图1 拉断阀

2)装卸软管未进行耐压试验或者耐压试验压力不符合要求,软管耐压试验报告中,试验压力经常错误地选取为罐车装卸系统工作压力的1.5倍。根据《移动容规》中的要求,试验压力应为装卸软管公称压力的1.5倍,同时装卸软管的公称压力不得小于装卸系统工作压力的2倍。[1]因此装卸软管的耐压试验压力至少为罐车装卸系统工作压力的3倍。

3)装卸软管的出厂资料未明确软管的公称压力和爆破压力。尽管装卸软管不需要制造许可,但是软管制造单位应严格按照产品标准进行生产,并出具规范质量证明文件,用于移动式压力容器装卸的软管,其出厂资料应包含公称压力和爆破压力等参数。

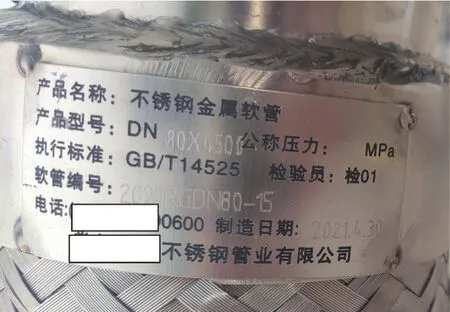

4)装卸软管无永久标识,例如标识仅用胶带缠绕粘贴在软管上,出厂质量证明文件无法追溯到实物,也无法保证使用的装卸软管和检验的装卸软管是相同的。软管标识应采用焊接或者其他方式永久连接在软管本体上,图2为焊接连接在本体上的金属铭牌。

图2 焊接连接在软管上的金属铭牌

4 真空度检测

4.1 罐车真空度检测环境要求

按照NB/T 47058—2017中的要求,罐车在制造时夹层封结真空度是在常温下测定的,夹层封结真空度实测值应符合表1中的要求[5]。因为封结真空度测量时,伴随着夹层抽真空过程和空气加热过程,测量环境是干燥空气,因此封结真空度可以控制的很低。同时NB/T 47058—2017标准中第6.5.14.4条中要求夹层真空性能应满足5年真空使用年限[5]。

表1 封结真空度

针对真空多层绝热和真空粉末绝热罐体罐车,《定检规》分别给出了真空度合格指标,超过该指标罐车需要重新抽真空,并且明确要求真空度在常温下测定。根据GB/T 18443.2—2010《真空绝热深冷设备性能试验方法 第2部分:真空度测量》中的要求,常温真空度是指真空绝热深冷设备中未注入深冷液体,且内胆与外壳都处于环境温度时的静态夹层真空度[7]。在运营旺季,罐车一直往返于气源站和用气单位,罐车内容器大部分时间充装有低温介质,即使卸液后,按照《移动容规》中的要求,介质也不能卸净,仍有0.05~0.1 MPa的余压,内罐仍处于低温状态,不符合常温下测定真空度的要求。

如果要求常温下测定真空度,就需要罐车卸液后在停车场停放较长时间,这将影响运输公司的经济效益。检验时罐车往往充装有低温介质,检验人员测得的真空度是低温真空度。

以常见的充装液氮介质的冷冻液化气体汽车罐车(真空多层)为例,假定充装有液氮(使用温度为-196 ℃),夹层真空度为1.33 Pa,此值符合《定检规》中的要求,不需要抽真空。但是对于该罐车,估算其常温下(20 ℃)的夹层真空度将变为:293.15/77.15×1.33 Pa=5.05 Pa,真空度将不符合《定检规》中的要求,需要重新抽真空。

因此建议《定检规》应区分充装有低温介质和未装低温介质2种工况,分别给出真空度合格指标,使得真空度检测更加便利、更有实操性。

4.2 真空度测量

冷冻液化气体汽车罐车采用真空粉末绝热或者高真空多层绝热结构,其真空度测量可以采用直接测量法,也就是利用安装在罐车上的真空硅管直接测量夹层的真空度。国内冷冻液化气体汽车罐车制造厂家众多,为了解各厂家所用硅管的具体情况,笔者对国内主要冷冻液化气体汽车罐车制造厂家进行了调研,罐车使用的国外品牌硅管主要型号有TELEDYNE HASTINGS DV-5R、DV-6R等,均为热偶硅管,DV-5R、DV-6R硅管测量范围分别为0.01~13.3 Pa和0.1~133 Pa;罐车使用的国内品牌硅管主要型号有VG系列[如 VG-G22(S1)、VG-G22(U1)]和 ZGF-04F等,通过调研发现国外品牌的真空硅管在市场占有率方面占据垄断地位。

《定检规》中对罐车夹层真空度的要求见表2[3],DV-5R、DV-6R硅管均能满足测量范围要求。

表2 真空度检测(常温下)

硅管和真空计是配套使用的,在进行真空度测定前检验人员要查询罐车所安装的硅管制造厂家及型号,选用配套的真空计。测量时真空计档位需要与硅管型号相一致才能正确测定夹层真空度,真空计选错或者真空计档位选错将导致无法读数或者读数偏差较大。

对于国外品牌TELEDYNE HASTINGS DV-5R、DV-6R型号硅管,选择该公司生产的真空计,对于DV-5R、DV-6R型号硅管,测量真空度时真空计应分别选择DV-5、DV-6R档位,见图3。对于国内品牌硅管,选择相应厂家生产的真空计。

图3 硅管和真空计

4.3 真空度超标情况的处理

对于罐车定期检验,《定检规》中A2.11条中要求,对于真空多层绝热和真空粉末绝热罐体罐车,夹层真空度分别大于1.33 Pa和13.3 Pa时,需要重抽真空[3]。根据多年检验可知,深冷容器在使用2~3 a后,其真空性能均明显下降,真空度数值增大[3]。以北京地区2021年1~8月定检的充装各种低温介质的汽车罐车为例,共检验128余辆罐车,其中21辆罐车真空度超标,真空度不合格罐车占比为15.6%。真空度不合格罐车统计数据见表3。

表3 真空度不合格罐车统计表

部分罐车使用单位在检验机构定检前,会自行测量罐车真空度,对不合格的罐车自行安排抽真空,其目的主要是保证检验机构定检时一次通过,因此上述统计数据只能最低限度地反映真空度不合格情况。

目前,《定检规》未对抽真空单位资质进行要求,由于冷冻液化气体汽车罐车夹层真空度对于保证罐车低温绝热性能非常关键,为确保罐车安全,建议《定检规》对抽真空单位资质进行要求。

5 气密性试验

冷冻液化气体汽车罐车气密性试验是罐车定期检验重点检验项目,对于充装易燃、易爆、有毒介质的冷冻液化气体汽车罐车尤为重要。

以北京地区2021年1~8月定检的充装各种低温介质的汽车罐车为例,共检验128余辆罐车,其中11辆罐车管路系统存在泄漏,泄漏部位主要包括安全阀座、紧急切断阀、液位计接口、压力表接口、增压阀等部位。

6 结论和建议

冷冻液化气体汽车罐车定期检验主要依据《移动容规》和《定检规》,其紧急切断阀装置、真空度测量及合格指标、气密性试验都是关键检验项目,为确保检验切实可行,笔者提出如下建议:

1)在定检过程中发现紧急切断阀与管路接口一般采用焊接连接,紧急切断阀无法拆卸,因此《定检规》中要求的紧急切断阀解体检验、性能校验和强度试验等检验项目均不能进行,这是普遍存在的现象。建议《定检规》考虑实际情况,合理确定紧急切断装置的定期检验项目。

2)对于紧急切断阀闭止时间,定检指标要求严于紧急切断阀制造标准要求,建议《定检规》对于紧急切断阀动作试验,应明确其闭止时间符合相应制造标准的规定。

3)《定检规》中要求在常温下测定夹层真空度,不太切合实际情况,建议《定检规》区分充装有低温介质和未装低温介质2种工况,分别给出真空度合格指标。

4)气密性试验时,应重点检查管路系统,尤其是安全阀座、紧急切断阀、液位计接口、压力表接口、增压阀等部位。