煤层气储层伤害机理与水平井双层管柱筛管完井技术

2022-10-08鲜保安哈尔恒吐尔松张亚飞王三帅李宗源

鲜保安,张 龙,哈尔恒·吐尔松,喻 鹏,王 凯,张亚飞,张 洋,王三帅,李宗源

(1.河南理工大学 资源环境学院,河南 焦作 454003;2.河南省非常规能源地质与开发国际联合实验室,河南 焦作 454003;3.新疆科林思德新能源有限责任公司,新疆 阜康 831500;4.中国石油天然气股份有限公司华北油田分公司,河北 任丘 062550;5.中石油煤层气有限责任公司 北京 100028;6.中联煤层气有限责任公司,北京 100016)

煤储层保护是煤层气开发过程中的关键环节,直接关系煤层气开发的产量与整体效益。减轻水平井钻完井过程中钻井液对煤储层的伤害,可释放煤储层产能,是提高单井产量的核心措施之一。煤层作为煤层气的储集层与产气层,又具有高吸附性与低渗透性的特点[1-5]。由于煤层是低压储层,相对于围岩又具有强度低、易破碎和微裂隙发育的特点,在水平井钻完井过程中更容易受到钻井流体伤害。基于多元化井身结构的水平井技术作为一种煤层气开发的主体技术,也越来越受到行业的重视,应用筛管完井的水平井也越来越多,而煤储层保护又是水平井技术的一项关键控制因素[6]。欧阳云丽[7]通过变压力法模拟井筒压力及波动,得到压力变化幅度越大,对煤岩的伤害越大;孙晗森等[8]采用固井水泥浆煤心伤害实验和扫描电镜表明固井水泥浆胶结颗粒在孔裂隙中致密填充,严重降低煤岩渗透率;魏迎春等[9]等通过分散剂水溶液对煤岩影响的物理模拟实验,认为分散剂增大了毛细管力,加剧了水锁伤害。现有研究对于煤层气水平井钻完井伤害实验与机理涉及较少,因此,揭示煤层气水平井钻完井过程中煤储层伤害机理,研发能够减轻煤储层伤害的技术具有重要意义[10-13]。本文通过系统分析煤层气水平井钻完井过程,采用煤粉膨胀与渗透率伤害评价实验,揭示煤储层伤害机理;提出水平井双层管柱筛管完井技术,并通过现场实践验证,可以减轻钻井液对煤储层的伤害,提高单井产量。

1 钻井液对煤储层的伤害实验与评价

煤层气水平井能够增加井筒与煤储层接触面积,沟通更多煤储层天然微裂隙,增加泄压与煤层气渗流面积,提高天然裂隙导流能力,释放煤储层产能[14-17]。另一方面,水平井技术在钻完井过程中钻井液与煤储层接触时间更长,接触面积更大,造成的煤储层伤害也越大。

钻井液对煤储层的伤害主要包括固相颗粒侵入储层造成煤岩孔隙堵塞、钻井液滤液侵入储层造成的伤害,其中造成煤储层伤害的固相颗粒包含钻井液中不可溶解的固相物质与钻完井过程中煤层自身在外力作用下微小变形形成的煤粉颗粒。

1.1 钻井液中固相颗粒与煤储层孔−裂隙类型

钻井过程中固相颗粒对煤储层裂隙系统的充填堵塞是不可避免的现象[13],在井底压差作用下,钻井液向煤储层不断渗透,固相颗粒会在煤层微裂隙变窄或流速减慢的情况下堵塞微裂隙通道,并在井壁形成稳定的泥饼,阻挡固相颗粒继续侵入煤储层。室内研究表明,在煤岩渗透率超过0.01×10−3μm2时,滤饼的渗透率比储层渗透率低一个数量级。侵入煤储层的颗粒会堵塞地层流体的运移通道,大幅度降低储层的渗透率,造成难恢复的储层伤害。

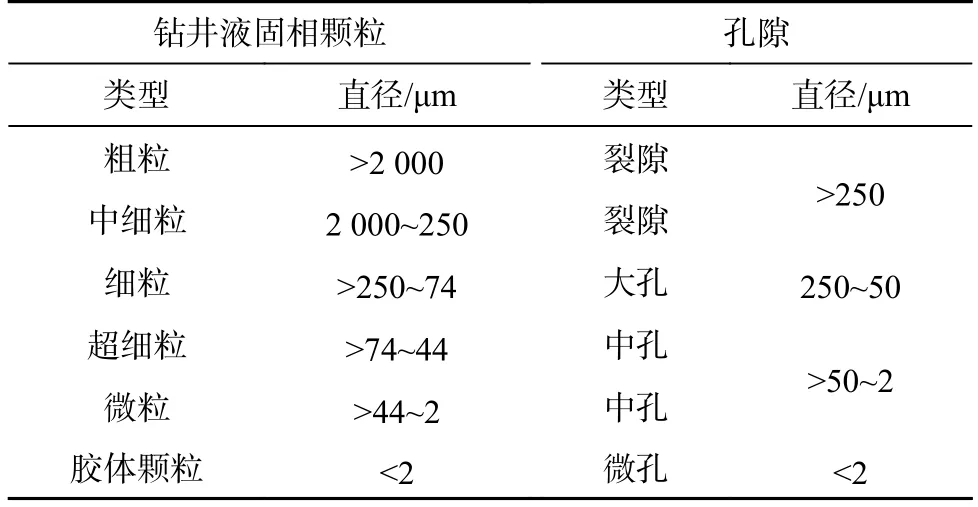

钻井液中的固相颗粒种类划分以粒径为标准,具体可分为粗粒、中细粒、细粒、超细粒、微粒及胶体颗粒。煤的孔隙类型[7]见表1。当钻井液固相颗粒粒径与煤储层裂隙或孔隙直径相近时,会在孔喉处发生堵塞现象。

表1 钻井液固相颗粒粒径与煤储层孔隙直径对比Table 1 Comparison of solid particle size in drilling fluid and pore diameter in coal seam

1.2 煤粉膨胀评价实验

研究表明,与砂岩相比,煤分子是由若干结构相似而又不完全相同的基本结构单元通过桥键连接而成的,高变质煤中性质活泼的侧链、桥键及各种官能团数少,芳香环数多,芳香碳间的结合力大,不易断开[6]。煤岩是由高度交联的大分子网和其他互不交联的大分子链组成,从而导致了煤的吸附能力较强。煤岩基质的孔隙率很低,且孔裂隙连通性较差,使得煤储层呈现低渗透率特征,这是煤岩自身特征。煤孔裂隙中的黏土矿物与侵入的外来流体接触后出现微膨胀现象,进一步降低煤岩的孔隙连通性,同时影响煤岩渗透性。选取山西沁水盆地煤样,开展了煤粉膨胀的静态实验,评价钻井液滤液对煤样造成的伤害。

1.2.1实验方法

实验选用 NP-01A 型膨胀量测定仪,测定煤粉膨胀率。实验步骤如下:

(1) 测定膨胀仪空筒的高度h1。

(2) 取采集煤样100 g,经粉碎机破碎后,过100 目(150 μm)、200 目(74 μm)筛,选 取100~200 目 之 间煤粉。

(3) 利用电热鼓风干燥箱将煤粉作干燥处理,并将其冷却到室温,然后称取10 g 煤粉放入空筒中,垫上一层滤纸后,在一定压力条件下,将煤粉压实(实验过程中设置压力为5 MPa,时间为3 min);待煤粉压实好后,再次测量筒体高度h2。

(4) 将仪器按照操作规程安装好,用注射器将已配制好的待测溶液缓慢地注入杯体中。与此同时,实验开始计数。煤粉膨胀的高度 ∆h需在前8 h 内每隔1 h读取一次,24 h 后测定最终膨胀高度即可。时间许可时,可以测量煤粉单位时间内膨胀量随时间的变化率,从而建立煤粉膨胀变形的时间函数关系式,可用下式计算煤粉的最终膨胀率P:

1.2.2实验结果及分析

通过静态实验分别用不同溶液(蒸馏水、煤层水和1%KCl 盐水)测定山西沁水盆地不同矿区煤样(寿阳、潘庄区块天然煤样),记录煤粉发生膨胀的过程及线性膨胀率。煤粉膨胀实验结果见表2。

表2 煤粉膨胀实验结果Table 2 Experimental results of coal power expansion

由表2 可见,在所选不同溶液中蒸馏水对潘庄煤样SH1-1 样煤粉膨胀率的影响较为明显,膨胀率达到17.62%。该实验结果表明,潘庄的煤岩具有较强的遇水膨胀特性,寿阳煤样的煤岩遇水膨胀不敏感,蒸馏水的膨胀率仅为2%。

在1%KCL 盐水溶液中潘庄SH1-3 样煤粉膨胀率仅为1.72%,对比选取蒸馏水的结果,煤粉的膨胀率下降了90.24%,与煤层水相比下降了67.30%,通过实验结果,验证了KCl 溶液能明显降低煤岩的遇水膨胀性。

据刘飞[18]做的阳泉寿阳矿区15 号煤和晋城潘庄3 号煤黏土矿物分析结果可知,阳泉寿阳矿区15 号煤黏土矿物含量为2.2%,晋城潘庄3 号煤黏土矿物含量为6.8%。可知黏土矿物含量越高,煤粉膨胀率越大。

从以上煤粉膨胀的静态实验结果来看,当煤粉与液体接触后,煤储层会吸收液体,从而导致煤基质膨胀,造成煤岩渗透率降低,造成煤储层严重伤害,但KCl具有明显抑制煤基质膨胀的作用。

1.3 钻井液滤液对煤储层伤害实验

评价钻井液滤液对煤层的伤害,主要对煤样受到钻井液污染前后渗透率的测定,用伤害率表示,通过渗透率和伤害率的变化分析研究,评价钻井液对煤层的伤害程度。伤害率[19]用下式计算:

式中:Ko、Kd分别为伤害前、伤害后的渗透率,10−3μm2;Ks为储层伤害率。

1.3.1样品制备

煤样制备:利用CH5640 数控金刚石线切割机床,钻取圆柱状岩样(直径 2.5 cm,高 5 cm),60 ℃下烘干。制备煤样4 组,每组5 个样,并将钻取的煤样断面磨平。

钻井液浆体制备:3 000 mL 蒸馏水+150 g 膨润钠土粉+49 g 磺化沥青粉+5 g 增黏降失水剂+30 g KCl,密度 1.01 g/cm3,马氏漏斗黏度54 s,中压API 失水9 mL,泥饼厚度小于0.8 mm。

1.3.2实验方法

依据SY/T 6540−2021《钻井液完井液损害油层室内评价方法》进行实验。测试仪器为 TCQT-Ⅲ型低渗煤层气相驱替增产实验装置。

(1) 在模拟地层压力条件下进行煤储层岩心气相渗透率测定,测试驱替介质为氦气。

(2) 在模拟地层压力条件下进行煤储层岩心钻井液伤害实验,钻井液浸泡时间不低于72 h。

(3) 去除外泥饼,在模拟地层压力条件下再一次测定气相渗透率,测试介质为氦气。

1.3.3实验结果及分析

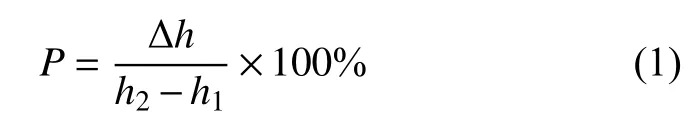

通过实验室完成了4 件样品的钻井液伤害实验,以伤害时间0.5、1.0、1.5、2.0 和12.0 h 为单位,分别测试煤岩样品渗透率,测试结果见表3。

表3 煤岩样品钻井液伤害后渗透率特征Table 3 Permeability characteristics of coal rock samples after drilling fluid damage

由表3 可知,煤样在1.5 h 内受到钻井液伤害后渗透率下降较快,主要以动滤失为主,滤失过程中形成泥饼;2.0 h 后煤样渗透率基本保持稳定状态,煤样表面泥饼已形成,钻井液静滤失量明显低于动滤失量(一定剪切速率下测定的滤失量)。在钻井液侵入煤样过程中,煤样初始渗透率值越高,钻井液动滤失量越大,渗透率下降速度越快,形成泥饼所需时间较短,钻井液伤害率相对较高;煤样初始渗透率降低一个数量级后,钻井液动滤失速度明显降低,渗透率下降速度较低,形成泥饼所需时间较长,钻井液伤害率相对较低。由此可知,煤样渗透率越高,越容易受到伤害。

1.4 钻井液及煤粉对煤储层的伤害机理

1.4.1钻井液侵入对煤储层伤害机理

从实验观察可见,煤样在吸收液体的过程中所引起的煤岩样膨胀和渗透率降低是动态快速形成的,随着时间的推移,伤害程度的变化趋势由高到低,且钻井液侵入前期1.5 h,煤层伤害速度较快。因此煤层气开发的整个钻井过程中,钻井液侵入对煤储层造成了由高到低的动态伤害,煤层伤害主要发生在钻开煤层的初始阶段,随着煤层钻进与钻井液浸泡煤岩时间的延长,煤层伤害程度不断降低,直到一个稳定状态。储层中的原有流体被外来流体推到储层深部,在两相流体形成的接触液面处产生毛细管阻力。在实际生产过程中,如若不能有效地排出侵入储层的外来流体,储层渗透率会因含水饱和度的增加而降低。

另外,煤层气水平井的钻进过程中,钻井液浸泡时间较长,钻井液滤液对煤层的伤害与钻井液类型密切相关,且早期的伤害不可避免,故完井过程中减轻伤害的技术措施不可缺少。

1.4.2煤粉对煤储层的伤害机理

煤本身为一种胶结较弱的固相颗粒,与其他常规岩石相比,抗压和抗拉能力都较弱,煤具有弹性模量小、泊松比大等特点,使得煤比其他岩石更易受压缩变形,在相同的应力条件下煤更易受抗拉与抗剪切破坏。从大量矿井煤层剖面观测表明,煤粉主要来源可以分为原生煤粉和次生煤粉[20-21]。

钻井过程中的起下钻速度过快或泥浆泵压力波动都会引进井底的应力变化,加速煤储层微裂隙表面基质破碎与颗粒运移,形成堆积堵塞微裂隙,降低煤储层渗透率和导流能力,最终降低煤层气单井产量。

煤粉颗粒聚集在一起,阻塞渗流通道,也造成了两个方面的负面影响,一方面,使压裂过程中施工压力增高;另一方面,大量煤粉容易出现悬浮、沉降聚集而堵塞煤层原生裂隙。通常所说的煤粉堵塞就是指煤粉在煤储层流体运移过程中,前端流体由于一部分煤粉聚集导致流体运移速度变缓,后端流体依然以原来的速度向前涌进,使得运移通道逐渐被煤粉堆积堵塞,严重的会形成断流,堵死流体运移通道,对煤层形成永久伤害。

2 双层管柱筛管完井技术与减轻煤储层伤害原理

2.1 双层管柱筛管完井技术

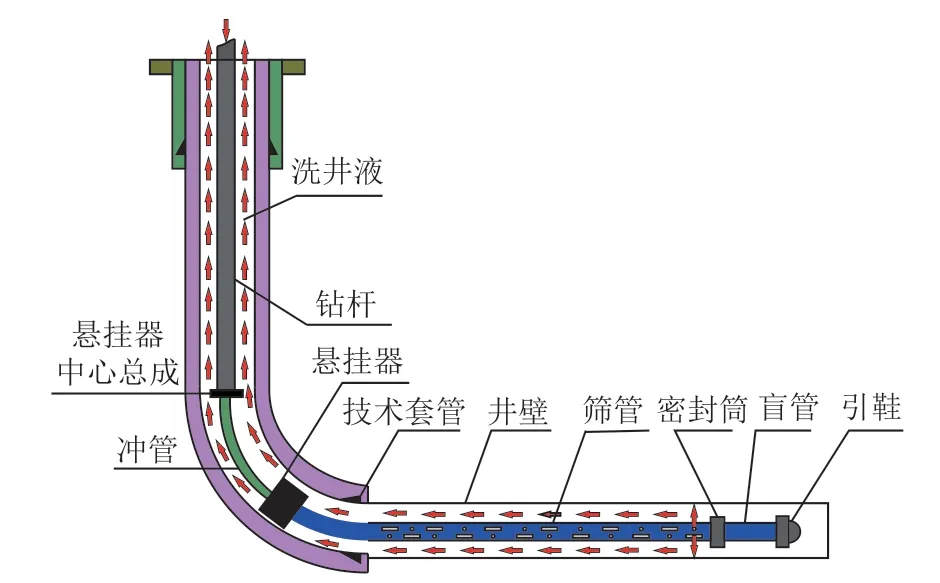

双层管柱筛管完井工艺由内外双层管柱组成[22-23],外部管柱主要由引鞋、密封筒、筛管与悬挂连接总成组成,筛管与悬挂器下端的连接总成连接,井底连接密封管与筛管引鞋;内部管柱由冲管组成,冲管也与悬挂器下端总成连接(图1)。钻杆通过旋转接头与悬挂器上端总成连接,并将悬挂器、筛管及冲管送至设计悬挂器位置(图2),然后通过投球实现悬挂器与技术套管内壁坐封,继续使用液压或机械丢手实现悬挂器悬挂装置与连接总成脱离,悬挂器悬挂装置及筛管固定于井筒内,钻杆拖动悬挂器总成及冲管进行洗井作业(图3),洗井液从冲洗管出口再通过筛管孔眼冲刷井壁,上下拖动钻具进行分段动态冲刷井壁(每段20~30 m),可在钻井过程中煤储层坍塌严重位置进行定点多次洗井,以清除过多的煤粉,冲洗的煤粉随洗井液经内部管柱系统与外部管柱系统间的环空返排至井口,也可以促使碎软煤层进一步坍塌,连通更多的微裂隙。

图1 双层管柱筛管完井结构Fig.1 Schematic diagram of double-layered screen pipe in the completion structure

图2 水平井筛管完井结构Fig.2 Schematic diagram of the completion structure with screen pipe in horizontal well

图3 循环拖动洗井结构Fig.3 Schematic diagram for well cleaning structure with the function of circulation and drag

2.2 双层管柱筛管完井技术减轻储层伤害原理

双层管柱筛管完井技术是专门针对筛管完井与减轻完井伤害设计,能够及时实现水平井分段洗井,其减轻完井伤害的原理主要包含以下四个方面:

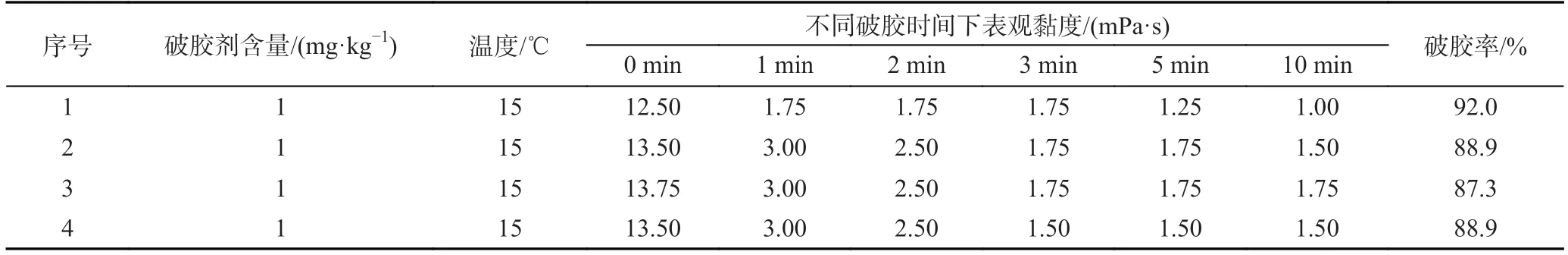

(1) 通过对钻井液进行化学破胶,减轻完井液对煤层伤害[24-25]。利用内层冲洗管柱泵送生物酶破胶液,与原井筒近井地带的残余钻井液混合,产生化学反应,分解钻井液中的高分子增黏剂成分。破胶10 min 后,表观黏度可以从近13 mPa·s 降低至1.0~1.75 mPa·s,破胶率平均89.3%,破胶效果明显混合完井液已经接近水的黏度,也可以增加破胶剂用量,进一步缩短破胶时间,实验数据见表4。

表4 钻井液用生物酶破胶实验数据Table 4 Experimental data for bio-enzyme gel breaker used in drilling fluid

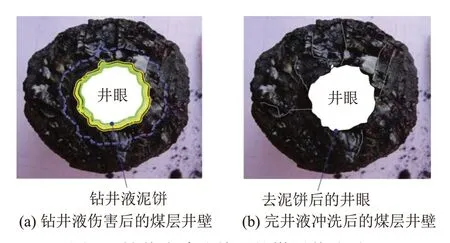

(2) 利用冲洗管的水力冲击作用,减轻泥饼对煤层的伤害。通过冲洗管的冲洗引鞋,破胶完井液的高压水射流冲击筛管水眼,再冲洗井壁煤层,剥离井壁泥饼及煤屑颗粒,减少井壁表面泥饼,快速暴露煤岩裂隙,又加深对井壁附近粘附的钻井液增黏剂的破胶降解作用效果,扩大连通煤储层内部裂隙,进一步减轻钻井液伤害(图4)。

图4 钻井液冲洗前后的煤层井壁对比Fig.4 Comparison diagram of coal seam wall before and after drilling fluid flushing

(3) 完井液高压水力循环携带煤粉,减轻近井地带煤粉堆积伤害。依靠冲洗管内的完井液,形成高压水射流清洗井壁近井地带裂隙的煤粉,并携带出井筒,清除残留井壁附近的煤粉颗粒。

(4) 井壁煤层水力应力增渗,提高近井地带煤层渗透率。冲洗过程泵压变化,引起煤层井壁附近应力变化。基于煤岩弱面体结构模型与断裂力学原理,井壁附近应力变化,引起煤岩原生裂隙受到周期性的拉应力σt与剪应力τn作用,导致煤层井壁附近原生微裂隙反复张开与剪切滑移(图5)。如果是原生结构煤,就是因张力引起面割理张开,因剪应力引起端割理滑动,起到微裂隙的增渗作用,相当于近井壁煤层改造措施。

图5 近井地带煤层应力变化引起的增渗作用Fig.5 Permeability improvement in the coal seam near wellbore zone due to stress change

3 水平井双层管柱筛管完井在沁水盆地的应用

3.1 水平井双层管柱筛管完井技术适应性研究

根据前人[26-29]对沁水盆地15 号煤储层物性的研究,15 号煤的埋藏深度大部分处于300~2 000 m,煤厚平均为2.7 m。该层位煤体结构复杂,宏观煤岩类型以亮煤为主,半亮煤次之,颜色为黑灰色,似金属光泽,断口为阶梯状、贝壳状,结构为条带状结构,矿物可见薄膜状白色方解石,构造为层状构造,煤中含泥质、炭质泥岩夹矸。为低灰−中灰,低挥发分,中硫,不黏结性,高发热量贫煤。该区域煤孔隙、裂隙普遍发育,但是孔隙、裂隙大多被矿物填充,导致孔裂隙连通性较差,不利于煤层气的渗流。煤层原始渗透率平均值[28]在0.2×10−3μm2,远低于已成功勘探开发的3 号煤层。15 号煤层的储层压力为 3.57~13.13 MPa,压力梯度为0.402~0.965 MPa/hm。总体为低渗透率欠压煤储层,随煤层埋藏深度加深,储层压力及储层压力梯度增高。

15 号煤储层宏观裂隙有限,显微裂隙不发育,大孔、中孔不发育的特点,决定了煤层气扩散和渗流的原始条件较差,煤体结构复杂,破碎程度加剧,碎裂煤与碎粒煤明显增多,局部含有糜棱煤,煤层孔裂隙充填多,这就需要在完井过程中对煤层气渗流通道进行改造,同时对原生煤粉、残余钻井液进行清洗返排,为完井改造作业提供良好的改造环境。

综上所述,目前的双层管柱筛管完井技术适宜的煤层条件:(1) 煤层具有一定的胶结强度,可利用聚合物钻井液稳定井壁形成水平井眼;(2) 煤层渗透率较高,达到0.2×10−3μm2以上;(3) 平均煤层压力梯度0.4 MPa/hm以上;(4) 煤体结构以原生煤、碎裂煤和碎粒煤为主,或含少量糜棱煤;(5) 煤层厚度1 m 以上,能够实现水平井眼导向钻进。

3.2 应用效果

水平井双层管柱筛管完井技术已在沁水盆地南部得到推广应用,首先在3 号煤层试验成功,平均单井日产气量20 000~22 000 m3,逐步推广到15 号煤层,15号煤层气日产量平均10 000~12 000 m3,其中一口井最高日产气量已经超过40 000 m3,近2 年时间累计产量已经超过1.6×107m3(图6),截至2020 年12 月31 日,已先后推广应用400 余口,相对于常规的多分支水平井及分段压裂水平井,水平井双层管柱筛管完井的煤层气稳定日产量、稳产周期均大幅提升。根据华北油田在山西沁水盆地3 号煤层实施的煤层气井产量统计情况[30],采用普通筛管完井的水平井49 口,平均稳定日产气量为3 527 m3;套管完井的L 型水平井共18 口,平均稳定日产气量为6 051 m3;鱼骨状水平井6 口,完井方式为主支筛管,分支裸眼,平均稳定日产气量为4 537 m3。双层管柱筛管完井水平井平均日产气量是其他完井类型水平井平均日产气量的2~7 倍。

图6 沁水盆地南部15 号煤某筛管完井水平井煤层气产量曲线Fig.6 The gas production curves of a horizontal well with screen pipe completion in No.15 coal reservoir in southern Qinshui Basin

水平井双层管柱筛管完井实现了沁水盆地南部15 号煤层气开发的历史性突破。

4 结论

a.钻井液对煤层的伤害,因钻井液流体性质有明显的变化,也是非均质动态过程。煤粉膨胀实验结果表明,当煤粉与液体接触后,煤储层会吸收液体,从而导致煤层膨胀,造成煤岩渗透率降低,造成煤储层严重伤害,KCl 溶液具有明显抑制煤层膨胀的作用。

b.水平井双层管柱筛管完井减轻煤储层伤害机理主要有以下几个方面:对钻井液的化学破胶;洗井去除泥饼;完井液冲洗煤粉;冲洗过程中泵压变化,井底应力变化引起煤层微裂隙错动,提高井壁附近煤层的渗透率。煤层气水平井双层管柱筛管完井技术为煤层气产出提供了稳定通道,射流洗井与增渗技术能够有效减轻钻井液对煤储层的伤害,有利于恢复煤储层的产能,提高单井产量。

c.煤层伤害机理分析主要从钻井液对煤层的伤害,煤岩水化性质两个方面展开,对比性实验分析还有待提高,缺少煤岩微观孔裂隙,近井地带煤岩力学性质的分析,今后将对这两方面补充研究,完善煤层气水平井完井储层伤害机理。

d.水平井双层管柱筛管完井技术已在沁水盆地南部得到推广应用,在3 号煤层气首先试验成功,相对于常规的多分支水平井及分段压裂水平井,煤层气稳定日产量、稳产周期均大幅提升,且15 号煤层气开发实现了历史突破。