山西重点煤矿区瓦斯梯级利用关键技术与工程示范

2022-10-08李国富霍春秀闫志铭张典坤王朝帅

李国富,李 超,霍春秀,闫志铭,张典坤,王朝帅,王 争

(1.煤与煤层气共采国家重点实验室,山西 晋城 048012;2.易安蓝焰煤与煤层气共采技术有限责任公司,山西 太原 030032;3.中煤科工集团重庆研究院有限公司,重庆 400050;4.华阳新材料科技集团有限公司,山西 阳泉 045008)

与世界能源消费平均水平对比,我国是以煤炭为主的能源结构,2020 年全国煤炭消费在一次能源消费的占比约57%[1]。瓦斯是煤炭开采过程中从煤层及围岩涌入采掘空间的混合气体,其主要成分是甲烷。煤矿瓦斯既是一种清洁能源,又是地下矿井生产的主要危险源之一,同时,排放到大气中又是一种温室气体,其温室气体效应是二氧化碳的21 倍[2]。为保证矿井安全生产,实现节能减排,2006 年以来,国家在瓦斯开发利用技术领域已投入科技引导资金达数百亿元[3],极大地推动了瓦斯抽采与利用产业的发展。

高浓度瓦斯(甲烷体积分数30%及以上)已经成为民用、燃料、化工等不同利用方向的清洁能源。低浓度瓦斯(甲烷体积分数30%以下)由于接近5%~16%的瓦斯爆炸浓度,鉴于安全原因,《煤矿安全规程》(2022版)第184 条规定“抽采的瓦斯体积分数低于30%时,不得作为燃气直接燃烧。进行管道输送、瓦斯利用或者排空时,必须按有关标准的规定执行,并制定安全技术措施。”

长期以来,由于利用途径单一、经济效益差、存在较大安全风险等,甲烷体积分数小于30%的瓦斯除少量用于发电外,其余大部分直接排放到大气中,不仅浪费资源,而且污染环境。在全球气候变暖的背景下,国家近年来陆续出台相关政策,鼓励低浓度瓦斯利用技术的推广应用[4-7],助力实现碳达峰碳中和目标。根据甲烷浓度含量将瓦斯分为三级,即高浓度瓦斯、低浓度瓦斯、乏风[8-10],山西重点煤矿区煤矿瓦斯梯级利用实践中,按照效益最大化原则,一般选用甲烷体积分数30%以上的高浓度瓦斯直接管输利用、16%~30%变压吸附提纯、9%~16%井口发电、6%~9%井口直燃、1%~6%蓄热氧化与掺混的梯级利用方式进行设计规划,1%以下的乏风需要掺混后再利用。笔者重点分析了山西重点煤矿区变压吸附提纯、瓦斯发电、直燃、蓄热氧化等技术与装备现状和主要难题,为科学利用低浓度瓦斯提供参考。

1 山西煤矿区低浓度瓦斯抽采排放特征

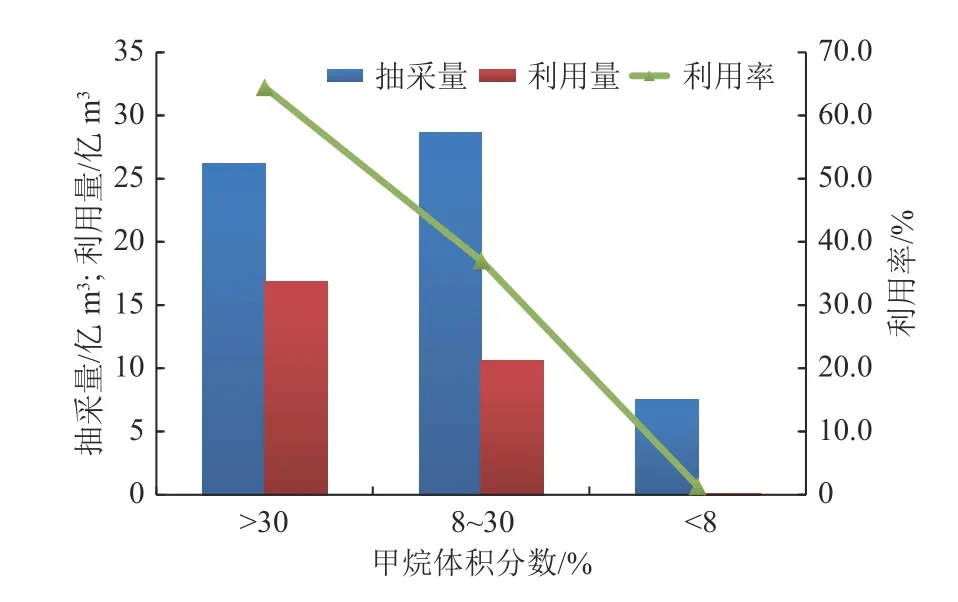

2020 年,全国煤矿瓦斯抽采量为128 亿m3,利用量为57.4 亿m3,其中,山西煤矿瓦斯抽采量为64 亿m3,利用量为28.9 亿m3,总体利用规模偏小,特别是低浓度瓦斯利用率极低,与瓦斯抽采量不匹配。图1 为2018 年山西省煤矿瓦斯抽采数据。全年抽采折纯总量为62.3 亿m3,其中甲烷体积分数30%以上的26.2亿m3,利用量16.9 亿m3,利用率64.5%;甲烷体积分数8%~30%的为28.6 亿m3,利用量10.6 亿m3,利用率37.1%;甲烷体积分数8%以下的7.5 亿m3,利用量仅975 万m3,利用率仅为1.3%。

图1 2018 年山西省瓦斯抽采利用数据统计Fig.1 Statistics of gas drainage and utilization in Shanxi Province in 2018

山西重点煤矿区包括晋城、阳泉、西山、汾西、潞安等矿区,是“十三五”国家科技重大专项“山西重点煤矿区煤层气与煤炭协调开发示范工程”的主要实施地点。示范工程产学研用紧密结合,研发了煤矿瓦斯梯级利用系列技术与装备,综合运用管输、变压吸附、发电、直燃、蓄热氧化等技术开展了甲烷体积分数1%以上瓦斯的“全浓度”梯级利用工程示范,为山西重点煤矿区煤矿瓦斯抽采量与利用量由2015 年的60.2 亿m3和22.3 亿m3提高至2020 年的64.03 亿m3和28.94 亿m3,利用率由37%提升至45%起到了重要的技术支撑作用。“十三五”期间,示范区共利用煤层气141.26 亿m3,相当于减排二氧化碳2.12 亿t,折合标准煤1 836 万t,环保效益显著,在保障煤矿安全开采的前提下极大地助力了碳达峰碳中和目标的实现。

2 山西重点煤矿区低浓度瓦斯梯级利用技术现状

不同浓度的低浓度瓦斯燃烧效率及安全特性的不同决定了其利用方式也不一样,低浓度瓦斯梯级利用成为必然趋势。目前山西低浓度瓦斯主要利用方式有变压吸附提纯、瓦斯发电、直燃、蓄热氧化等。

2.1 变压吸附提纯工艺

低浓度瓦斯提纯技术主要有变压吸附、直接深冷液化、溶液吸收法、膜分离法、水合物法等。其中,变压吸附技术在国内外已有较多成熟案例,直接深冷液化技术在国内也成功实现了工业化应用,而膜分离法、低温溶液吸收法、水合物法等仍在研究阶段,尚无重大突破及工业应用[11]。变压吸附提纯技术(PSA)是利用吸附剂对不同物质的吸附速度、容量和能力的差异,以及吸附剂对不同气体组分的吸附容量随压力变化而变化的特性,实现混合气体组分分离[12-13]。山西蓝焰煤层气集团有限责任公司(以下简称蓝焰公司)与四川达科特及澳大利亚盖氏科技进行科研合作,先后成功研制不同类型吸附剂的撬装式和工厂化提纯工艺装备,以满足对不同来源和流量的原料气处理要求,设备运行良好。

低浓度瓦斯变压吸附提纯技术存在诸多难题:一是低浓度瓦斯含有较高的O2,常规吸附分离技术需要在加压下进行,势必加大安全风险。二是瓦斯主要成分为CH4、N2、O2,由于这3 种气体的分子直径很接近,分别为0.414、0.304、0.296 nm,常规吸附剂对CH4的选择性很弱,3 种气体的有效分离效率较低。

2.1.1撬装式提纯工艺(活性炭型)

针对地面日产气能力1 万m3左右、甲烷体积分数为20%~30%的部分采空区井、采动区井、煤矿小型泵站,适宜采用撬装式提纯工艺。蓝焰公司2018 年先后在SHCD13-02 及YCCD-06井投入使用2 座撬装式提纯装置,截至2020 年底,累计提纯利用甲烷纯量790.7 万m3。

1) 工艺简介

该套装置包括安全隔离系统和变压吸附系统,由1 台压缩机、1 台冷干机、1 台真空泵、1 台原料气分液罐、6 座吸附塔、1 个产品气缓冲罐,3 台动力设备、8 台非标设备组成,其中压缩机、冷干机及真空泵通过底部钢板撬装在一起,方便后续拆装作业。

撬装式提纯设备工艺流程[14]如图2 所示,井下瓦斯经由单向阀、阻火器等安全隔离装置,在瓦斯真空压缩机(前端为抽真空,后端为压缩机)的抽采增压作用下,压力由−30 kPa 升高到200 kPa,经缓冲罐缓冲后送入冷冻干燥设备,将压缩后瓦斯中大部分水分干燥脱除后直接送至变压吸附单元。6 台吸附塔有1 台随时处于吸附状态、1 台处于抽真空状态,另外4 台吸附塔处于再生的不同阶段,其变压吸附流程由吸附、一均降、二均降、三均降、抽真空、三均升、二均升、一均升和终升组成[15]。在变压吸附塔内部,甲烷被选择性吸附而得以富集,而不易被吸附的大量空气则与甲烷分离后被直接排空。当吸附剂吸附甲烷在原料进气状态下达到饱和后,再采用抽真空方式使吸附剂再生。尾气从吸附塔顶排出,尾气中甲烷体积分数低于1.5%。

图2 撬装式提纯工艺流程Fig.2 Process flow chart of skid-mounted purification equipment

图3 为吸附塔的内部结构。吸附塔内分为上下两层,下层填充氧化铝分子筛,上层填满了专用富集甲烷的吸附剂,且具有防爆防尘功能。氧化铝分子筛用于对进入吸附塔的压缩瓦斯进行二次脱水,防止吸附剂进水失效。吸附塔的底部为原料气的输入端和产品气的抽出端、顶部为尾气的排出端。通过与底部和顶部直接相连的程控阀门的开合状态,来控制吸附塔内的压力变化与气流流向,使吸附塔依次处于吸附、均压、再生等不同的工作状态。

图3 吸附塔内部结构Fig.3 Internal structure of adsorption tower

2) 运行参数优化

提纯系统的产品气产量和浓度呈负相关关系,吸附时间越长则浓度越高、产量越低,而吸附时间越短则浓度越低、产量越高。为了寻求甲烷浓度和流量的最佳平衡,经过计算分析,将产品浓度设定在65%左右可实现经济效益最大化(表1)。

表1 主要技术指标Table 1 Main technical indicators

2.1.2撬装式提纯工艺(离子液沸石型)

如图4 所示,离子液沸石型撬装式提纯工艺应用于晋城成庄矿白沙风井泵站内,采用盖氏科技(山西)有限公司研发的新型离子液沸石(ILZ)作为吸附剂,建立了一套撬装式、流程可调的PSA 试验装置。该装置可提纯甲烷体积分数为8%~30%的瓦斯,甲烷回收率可达80%~99%。目前该套装置处于试验调试阶段,可同时脱氧脱氮,实现一套设备多种工艺联合运行,具有一定的应用前景和市场。

图4 新型离子液沸石提纯工艺试验现场Fig.4 Field test of new ionic liquid zeolite purification process

2.1.3工厂化提纯工艺

图5 为晋城成庄矿处理能力为12 000 m3/h 的瓦斯提纯装置,该装置为山西省首例开发利用甲烷体积分数为25%以下瓦斯的装置,也是应用我国自主知识产权技术建成的瓦斯提纯项目之一,可以对CH4体积分数仅为10%~13%的瓦斯进行提纯,生产出CH4体积分数为35%的产品供城市燃气或发电用。

图5 晋城成庄矿工厂化提纯装置现场Fig.5 Field of factory purification device in Chengzhuang Coal Mine,Jincheng

此项技术的创新点在于:突破性地采用低压分离思路,在不加压条件下分离甲烷和空气,使系统处于相对安全状态;开发出低压下分离CH4和N2、O2的高效吸附剂,实现微压瓦斯提纯工艺;全系统应用多层复杂静电消除设施,确保整个系统安全;实现将瓦斯中CH4体积分数从10%~13%一次浓缩达到30%以上。

该项目的建成开创了山西省煤矿区将甲烷体积分数25%以下低浓度瓦斯开发利用的先例,再经二次提纯后CH4体积分数可达95%以上,可广泛应用在工业、民用、车辆船舶的动力燃料和化工原料等领域,市场前景广阔。

2.2 低浓度瓦斯发电技术

煤矿瓦斯全浓度均有相应技术可进行发电,其中,甲烷体积分数≥8%的煤矿瓦斯主要采用内燃机、燃气轮机、锅炉+蒸汽轮机等工艺进行发电,技术相对成熟。对于超低浓瓦斯和乏风瓦斯较为成熟的技术为直燃、热逆流氧化等热电联供技术,国内已有较多成功案例。燃气内燃机公认适应的甲烷体积分数为9%~30%。低浓度瓦斯发电技术与装备较为成熟,下一步的 主要发展方向为更高的安全性,更高的对气源浓度和压力波动的适应性,更强的发电效率和更低的NOx排放等“三高一低”方向。

图6 为晋城矿区胡底矿瓦斯发电站,该站装机容量20.4 MW,包括5 台2 MW 高浓度瓦斯发电机组和8 台1.3 MW 低浓度瓦斯发电机组,是我国首座“一站式”高低浓度瓦斯发电项目。

图6 晋城胡底矿“一站式”高低浓度瓦斯发电站Fig.6 “One-stop” high &low-concentration gas power station in Hudi Coal Mine,Jincheng

2.3 直 燃

甲烷在常温常压下的爆炸界限为5%~16%,长期以来,该范围内的低浓度瓦斯属于利用“禁区”。而直燃技术可将甲烷体积分数6%以上的瓦斯直接燃烧利用,根据下游用户使用场景不同制备生活用热水或发电用高温蒸汽,烟气余热也可应用烟气换热器或溴化锂制冷设备进行回收利用。

直燃装置的主要工艺流程为:煤矿井下抽采的低浓度瓦斯依靠抽采设备(通常为水环式真空泵)背压,经过滤后由安全管输系统进行输送,经过智能配风预混装置将甲烷浓度调整至合适浓度,随后送入燃烧器中直接燃烧,加热燃烧器上方的锅炉产生热水或高温蒸汽,供下游利用。

直燃装置的核心为特制的低浓度瓦斯燃烧器。成庄矿的直燃装置采用了特制的金属纤维燃烧器,对其阻火阻爆机理的研究表明,与普通丝网相比,多层金属纤维织物具有更好的孔径和表面导热性能,可迅速将火焰区热量导走,且纤维丝网孔径远小于瓦斯临界熄火孔径[16-21],能有效阻止火焰通过,从而可以有效将瓦斯爆炸转化为安全燃烧。

图7 为晋城成庄矿金属纤维燃烧器直燃装置现场,该套装置目前运行良好,实现了低浓度瓦斯的安全点火、防爆、稳定燃烧及防回火的功能。

图7 晋城成庄矿直燃装置现场Fig.7 Site of direct combustion device in Chengzhuang Coal Mine,Jincheng

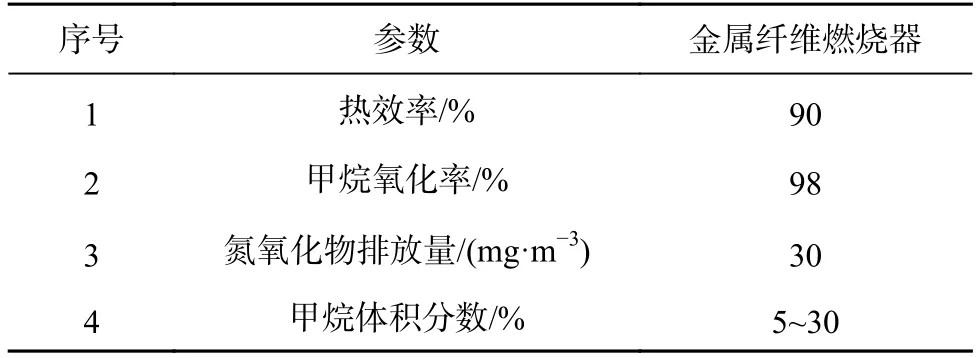

在碳达峰碳中和目标的大背景及经济效益驱动下,直燃技术可以作为一种很具潜力的煤矿甲烷利用途径,现场检测数据表明,其甲烷氧化率可达98%(表2),输出的高温热风温度达(800±100)℃,尾气氮氧化物(NOx)含量小于30 mg/m3,仅相当于低浓度瓦斯燃气内燃机发电机组主流排放水平的20%。

表2 直燃工艺主要技术指标Table 2 Main technical indicators of direct combustion

2.4 蓄热氧化

乏风瓦斯由于其甲烷浓度极低、排量巨大等特性,存在收集困难、利用经济性的先天缺陷,因此,国家相关部门目前并未规定低浓度瓦斯必须利用。长期以来,出于安全及经济效益考虑,企业大多放空处理[22]。

瓦斯蓄热氧化利用是将煤矿抽采的低浓度瓦斯与乏风或空气混配至甲烷体积分数1.0%左右,利用蓄热氧化原理使气源中的甲烷氧化产热,可替代燃煤锅炉和热风炉,用于矿区供热、煤泥烘干、发电、冷热电联供等。如图8 所示,该套装置由多床式低浓度瓦斯蓄热氧化装备、新风(热水或蒸汽)换热装置、综合安全控制系统等组成,运用低浓度瓦斯输送保障技术、不同浓度瓦斯智能混配技术等,其中,智能混配技术解决了瓦斯浓度波动大的难题[23]。

图8 低浓度瓦斯蓄热氧化利用系统Fig.8 Utilization system of low-concentration gas by regenerative oxidation

2016 年华阳新材料科技集团有限公司五矿小南庄风井建设了一套设计气体处理能力60 000 m3/h、处理甲烷体积分数0.3%~1.2%的瓦斯蓄热氧化井筒加热系统。项目最大供热能力4 800 kW,实现了10 000 m3/min 进风量的井筒防冻及泵站区域建筑物供暖。

2018 年华阳新材料科技集团有限公司一矿杨坡晏风井建成一套处理能力160 000 m3/h 的瓦斯蓄热氧化井筒加热系统(图9)。项目最大供热能力11 200 kW,实现了21 000 m3/min 进风量的井筒防冻及风井场地建筑物供暖。

图9 华阳新材料科技集团有限公司一矿蓄热氧化技术应用现场Fig.9 Application field of regenerative oxidation technology in Yangquan No.1 Coal Mine of Huayang New Material Technology Group Co.,Ltd.

3 低浓度瓦斯梯级利用主要技术难题及展望

3.1 低浓度瓦斯发电

当瓦斯甲烷体积分数低于9%时,低浓度瓦斯发电机组效率明显下降。虽然,目前的发电机组具有一定的自适应性调节功能,但仍然需要基本稳定的甲烷浓度,实际运行过程中如果瓦斯气甲烷浓度波动过大,很容易出现保护停机、或者发电机功率效率严重下降的情况。

目前瓦斯发电与燃煤发电相比,总体规模较小,政策影响力不足,未能形成完备的上、下游供给销售体系,在运电厂普遍面临供气不稳定、机组有效利用时间不稳定的情况,亟需攻克适应范围更广、发电效率更高的低浓度瓦斯发电机组。

此外,低浓度瓦斯燃气内燃机发电机组排烟的NOx 含量普遍较高,国产机组平均达到1 800 mg/m3以上,进口机组的排烟NOx 含量至少为500 mg/m3。如果强行降低NOx 的排放,发电效率将会严重降低。目前很多地区已经开始强制配套脱硝装置,企业综合运行成本至少增加0.02 元/(kw·h)。

大力发展低浓度瓦斯掺混技术是提高发电机组效率的关键。掺混技术目前主要存在甲烷浓度掺混不均匀导致波动性较大,优化掺混监控系统稳定性及多次掺混技术可以有效缓解甚至避免甲烷浓度掺混不均匀的问题。

3.2 变压吸附提纯

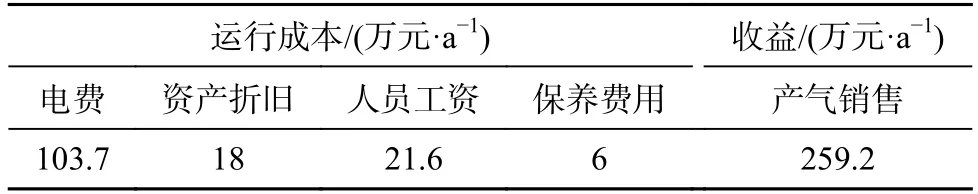

现有的变压吸附提纯技术通常需要对原料气进行一定程度的加压,客观上增加了低浓度瓦斯爆炸的安全风险,且已投运的提纯设备整体运行成本普遍较高,以蓝焰公司原料气日处理1 万m3规模的撬装提纯装置为例,电价为1.2 元/(kw·h);产品气价格1.5 元/m3,产品气流量200 m3/h;固定资产折旧率10%;保养次数2 次/年;人工每天工资100 元/人(每班2 人,三班),正常运行情况下额定功率约100 kW,仅电费消耗可达2 880 元/d,每提纯1 m3产品气电费约为0.6 元,成本居高不下(表3)。此外,在提纯装置核心的吸附剂方面,国产吸附剂在主要性能指标上与国际先进水平尚存在一定差距。

表3 撬装提纯装置年运行成本与收益Table 3 Annual cost and income of skid-mounted purification device

制约变压吸附提纯工艺推广的主要技术难题是提纯效率低导致能耗过高,吸附剂的性能决定了变压吸附提纯工艺经济性的高低。活性炭作为一种常用吸附剂,其吸附分离系数较低,孔径调控及表面改性将是今后提高活性炭的吸附效率的研究重点;沸石吸附剂及碳分子筛吸附剂相关工业化应用较少有待进一步研究深入。

3.3 直 燃

甲烷体积分数6%以上的低浓度瓦斯采用直燃技术,保证瓦斯完全氧化所需温度至少在880℃以上,而瓦斯爆炸极限区间随着温度的增高而增大。在压力等其他条件一定时,随着温度升高,瓦斯爆炸浓度下限降低、上限上升,所以甲烷体积分数6%以上的低浓度瓦斯,在采用直燃技术过程中本质上存在爆炸风险,而这一风险随着温度和压力的升高而升高,只能通过加装防爆、抑爆和防回火设备实现低浓度瓦斯爆炸控制,存在一定的安全风险。目前低浓度瓦斯直燃技术虽已在国内多个矿区开展了数年的小规模试验,但其安全性仍存在较大争议,技术成熟度仍有待进一步提升,其可靠性尚待检验,未来的技术研究必须在安全第一的前提下进行。

3.4 蓄热氧化

甲烷浓度越低,其利用技术难度越大、经济效益越差[24],目前市场上国内外成熟应用的乏风氧化装置均以逆流蓄热氧化为主要工艺路线,均需要掺入大量的较高浓度瓦斯,使进入氧化装置的乏风甲烷体积分数达到0.3%~1.2%,才能使氧化装置正常稳定运行。当乏风中甲烷体积分数低于0.3%时不能满足氧化自身需要的热量和氧化的活性温度,此时需要外部能源加热或停止运行。当井下抽采瓦斯浓度异常波动并使掺混后的甲烷体积分数高于1.2%时,会造成蓄热氧化炉体内部温度异常迅速升高,不仅威胁炉体结构安全,而且升高的温度会导致甲烷爆炸极限的下限降低,发生爆炸的风险提升。

蓄热氧化装置未来仍需进一步降低设备投资成本、提高热回收率及运行稳定性,且作为催化氧化装置核心的催化剂,目前主要采用钙钛矿型氧化物,其氧化温度仍然偏高且催化效率偏低,需进一步研究催化反应温度低、热转化效果好、耐水耐硫的新型催化剂。

4 结论

a.晋城、阳泉、潞安、西山等山西重点煤矿区依托“十三五”国家科技重大专项“山西重点煤矿区煤层气与煤炭协调开发示范工程”项目研发了煤矿瓦斯梯级利用系列技术与装备,开展了甲烷体积分数为30%以上的高浓度瓦斯直接管输利用、16%~30%的瓦斯变压吸附提纯、9%~16%的瓦斯井口发电、6%~9%的瓦斯井口直燃、1%~6%的瓦斯蓄热氧化与掺混等梯级利用工程示范,有力促进了煤矿瓦斯梯级利用技术发展。

b.在山西重点煤矿区开展的煤矿瓦斯梯级利用技术研发和工程应用,不仅有效提高了煤矿瓦斯利用技术水平和利用率,初步形成了山西重点煤矿区瓦斯梯级利用技术体系,也为全国煤矿瓦斯治理利用提供了可复制、可推广的范例,有助于促进我国煤炭行业碳达峰碳中和目标的早日实现。

c.低浓度瓦斯梯级利用技术虽然在山西重点煤矿区进行了成功示范,但目前仍存在低浓度瓦斯发电机组效率低与排烟NOx 含量高、变压吸附提纯技术吸附剂与电费成本高、低浓度直燃技术安全性仍存在较大争议,蓄热氧化关键材料和设备急需国产化等诸多技术经济难题,在碳达峰碳中和目标指引下,亟需对低浓度瓦斯发电掺混技术、变压吸附工艺中活性炭的孔径调控及表面改性、安全直燃技术机理研究、蓄热氧化催化剂研究等各项技术经济难题进行持续攻关。