煤层气井无杆排采工艺应用与改进方向−以鄂尔多斯盆地东缘为例

2022-10-08马文涛刘印华吴建军王玉斌王成旺徐万勇

马文涛,刘印华,吴建军,王玉斌,王成旺,徐万勇

(1.中石油煤层气有限责任公司工程技术研究院,陕西 西安 710082;2.中联煤层气国家工程研究中心有限责任公司,北京 100095)

与常规天然气的自喷开采方式有所不同,煤层气的开采主要依靠举升设备进行排水采气,即通过将井筒内的水举升至地面,达到降低井底流压,逐渐形成压降漏斗,进而降低煤层储层压力,使吸附在煤基质孔隙表面的煤层气被解吸,再通过渗流作用扩散到井筒被采出[1]。

常用的煤层气排采方式主要分为有杆排采与无杆排采两大类[2],有杆排采设备主要为“抽油机+有杆泵”,无杆排采设备种类则更多一些,主要分为液力无杆泵、水力射流泵、电潜泵、隔膜泵等多种类型的无杆排采设备。有杆排采方式主要适用于煤层气直井与小斜度定向井,而煤层气大斜度井与水平井井斜大,使用有杆排采工艺容易出现管杆偏磨严重、气锁严重、泵深受限无法有效降低井底流压等不利现象,造成检泵周期较短和产液产气不连续。

中石油煤层气有限责任公司自2012 年规模开发鄂尔多斯盆地东缘中浅层(埋深小于2 000 m)煤层气以来,针对大斜度井与水平井试验了上述4 大类无杆排采设备,根据试验效果优选了合适的无杆排采设备,并取得了较好的试验效果。2019 年以来,随着鄂尔多斯盆地东缘深层煤层气勘探工作的不断推进,在大宁−吉县区块深层(埋深超过2 000 m)煤层气大斜度井与水平井同期开展了有杆排采和无杆排采工艺先导试验,生产中发现有杆排采方式的缺点在深层煤层气排采过程中更为严重,具体表现为有杆排采设备投资大、排采能耗高、气锁更为严重、结垢卡泵现象多等。各类无杆排采工艺虽然也不同程度存在防煤粉防砂能力不强、设备可靠性一般等问题,但也能有效避开有杆排采工艺中的难题。因此如何改进无杆排采工艺,实现煤层气的高效排采成为当前一项重要的工作。

1 鄂尔多斯盆地东缘勘探概况

鄂尔多斯盆地东缘是我国两大煤层气产业基地之一[3],煤层气赋存条件好。区块横跨蒙、陕、晋三省(区),北起内蒙古准格尔,南抵陕西铜川−韩城,西起陕西神木−佳县−宜川,东至盆地边界,面积约8×104km2,主体沿黄河两岸呈南北向分布[4]。目前中石油煤层气有限责任公司主要在保德、大宁−吉县、韩城区块开展勘探开发,保德区块中浅层煤层气勘探主力目的层是山西组4+5 号煤层与太原组8+9 号煤层,煤层埋深为300~1 200 m[5],煤层厚度5~15 m,以原生结构煤为主,渗透率多介于(2.4~8.0)×10−3μm2,含气量2~11 m3/t。大宁−吉县区块中浅层煤层气勘探主力目的层为山西组5 号煤层与太原组8 号煤层,煤层埋深在800 m 以深,大部分试采井埋深1 000~1 350 m[6-7],以单采5 号煤为主,5 号煤层厚度2~5 m,以碎裂、碎粒煤为主,渗透率多介于(0.01~0.8)×10−3μm2,含气量10~25 m3/t。韩城区块中浅层煤层气勘探主力目的层为山西组3 号、5 号煤层与太原组11 号煤层,煤层埋深在300~1 300 m[8-9],以碎裂、碎粒煤为主,渗透率多介于(0.02~3.5)×10−3μm2,含气量9.7~12.5 m3/t。随着鄂尔多斯盆地东缘煤层气勘探开发规模的不断扩大,大宁−吉县地区埋深超过2 000 m 的深层煤层气已成为当前的勘探开发重点。

目前,在鄂尔多斯盆地东缘已经建成多个自营煤层气田。其中,保德煤层气田已高效建成我国首个规模最大的中低阶煤煤层气田,产量连续5 年保持在5×108m2以上,被誉为“树立了中国中低阶煤煤层气开发的标杆”。

2 无杆排采工艺试验情况

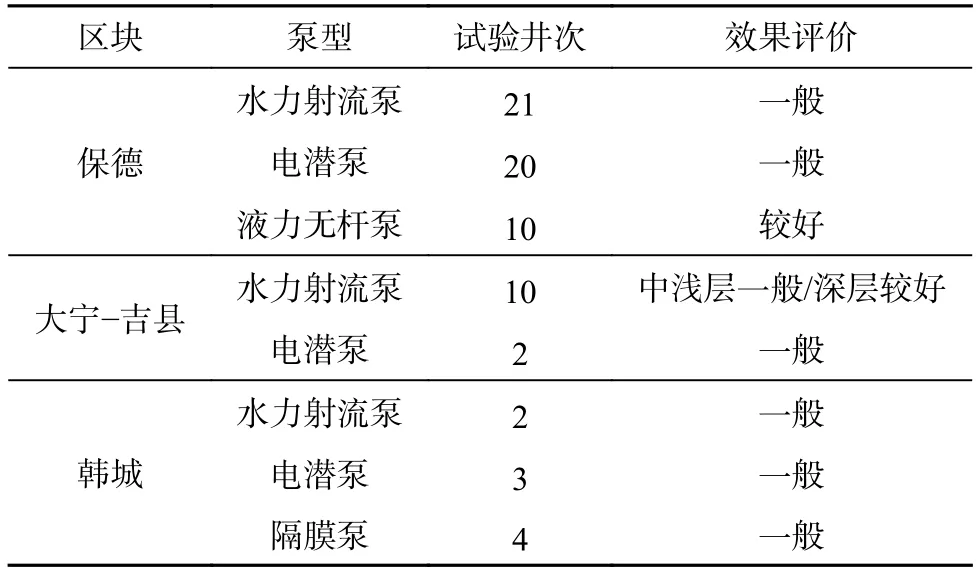

鉴于有杆排采工艺在煤层气大斜度井与水平井中存在管杆偏磨、腐蚀等问题,从鄂尔多斯盆地东缘开发至今,已开展了多种无杆排采工艺现场排采试验。其中,保德区块共开展51 井次,大宁−吉县区块共开展12 井次,韩城区块共开展9 井次。试验显示,液力无杆泵与水力射流泵工艺取得了较好的排采效果(表1)。

表1 无杆泵试验统计Table 1 Statistics of rodless pump wells

2.1 液力无杆泵工艺

1) 工作原理

液力无杆泵设备主要由井下和地面两大部分组成,地面部分有三缸柱塞泵、电机、控制柜、换向阀,水箱等,井下部分有井下液力泵、中心管等[10-11]。工作时,电机带动三缸柱塞泵将水箱中流入泵头里的动力液增压,并通过中心管注入井下液力泵,推动井下液力泵柱塞上行,柱塞以上液体通过中心管与油管环空排至地面。换向阀换向后,动力液注入中心管与油管环空推动井下液力泵柱塞下行。如此周而复始,不间断完成举升过程(图1a)。

2) 工艺特点

优点:管柱结构中无运动部件,排采过程中无偏磨问题,适应大斜度井及水平井;可自动清洗井下液力泵柱塞阀座,避免泵漏失;可由1 台地面设备对多口煤层气井同时进行排采;此外,该项工艺能耗低、地面占地面积小、安装运输方便。缺点:不适合泵深超过1 200 m的井,地面存在高压管线刺漏风险、防腐防垢能力一般,地面设备稳定性较差。

3) 现场应用效果

在中浅层煤层气井中累计试验10 井次,下泵深度625~1 540 m,泵深小于1 200 m 的液力无杆泵工艺试验井总体效果较好。典型井B-4X2 井(图1b),是保德区块的一口大斜度井,下泵深度865.01 m,井斜角大、偏磨严重,采用有杆排采期间,产水产气不连续,检泵周期短、躺井次数多,采用该项工艺后,产水产气连续,最高检泵周期500 d,较有杆排采期间提升81.16 %,最高日产气3 070.69 m3,较有杆排采期间提升75.15%。但该项工艺也存在地面设备稳定性一般的问题(图2a)。该项工艺未在深层煤层气井中开展试验。

图1 液力无杆泵工艺Fig.1 Hydraulic rodless pump technology

图2 无杆泵井口及检泵现场照片Fig.2 Pictures of rodless pump wellhead and pump inspection site

2.2 水力射流泵工艺

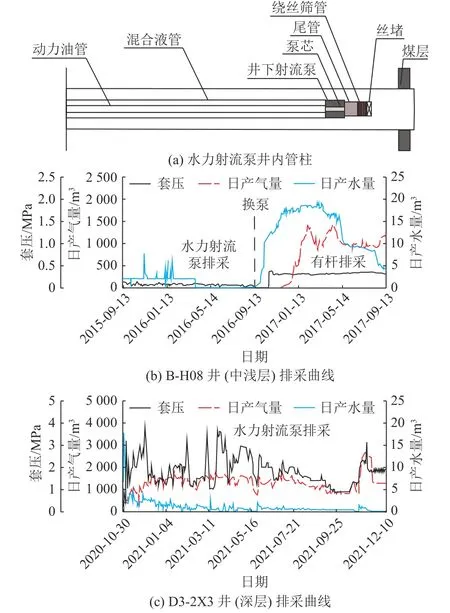

1) 工作原理

水力射流泵设备由井下和地面两大部分组成,井下部分有井下射流泵、动力液油管等,地面部分有专用井口、地面柱塞泵、水箱等[11-12]。工作时,地面柱塞泵将水箱中的水增压为高速动力液,通过动力液油管进入井下射流泵,在其内部喷嘴与喉管之间形成负压,地层产液随即通过管柱吸液口被吸上来后与动力液混合,经环空排至地面(图3a)。

2) 工艺特点

优点:管柱结构中无运动部件,排采过程中无偏磨问题,适应大斜度井及水平井;更换泵芯时只需倒井口流程反洗即可取出泵芯,不用起原井管柱;可由1 台地面设备对多口煤层气井同时进行排采。缺点:设备稳定性较差,防煤粉防砂能力一般,泵芯易结垢,对动力液水质要求较高,地面流程较复杂、占地面积较大,存在高压刺漏风险。

3) 现场应用效果

区块累计试验33 井次(其中深层煤层气井开展1 井次),在中浅层煤层气井中的效果一般,典型井B-H08 井(图3b),是保德区块的一口水平井,生产前期采用水力射流泵排采产气效果一般,主要问题为防煤粉防砂能力与地面设备可靠性一般,更换为抽油机后产气量稳步提升。

该项工艺在深层煤层气井中的效果较好,大宁−吉县区块深层煤层气井初期全部采用有杆排采,多次出现由于深层煤层气井井液高矿化度导致的井下结晶卡堵泵与腐蚀导致的修井情况,平均检泵周期234 d。试验水力射流泵后效果较好,典型井D3-2X3 井(图3c),是大宁−吉县区块的一口大斜度井,自开井后连续正常运行超过400 d(超出大宁−吉县区块深层煤层气井平均检泵周期72.2%),排采期间未修井。但同时也存在泵芯结垢较为严重,起泵芯次数较多的问题(图2b)。

图3 水力射流泵工艺Fig.3 Hydraulic jet pump technology

2.3 电潜泵工艺

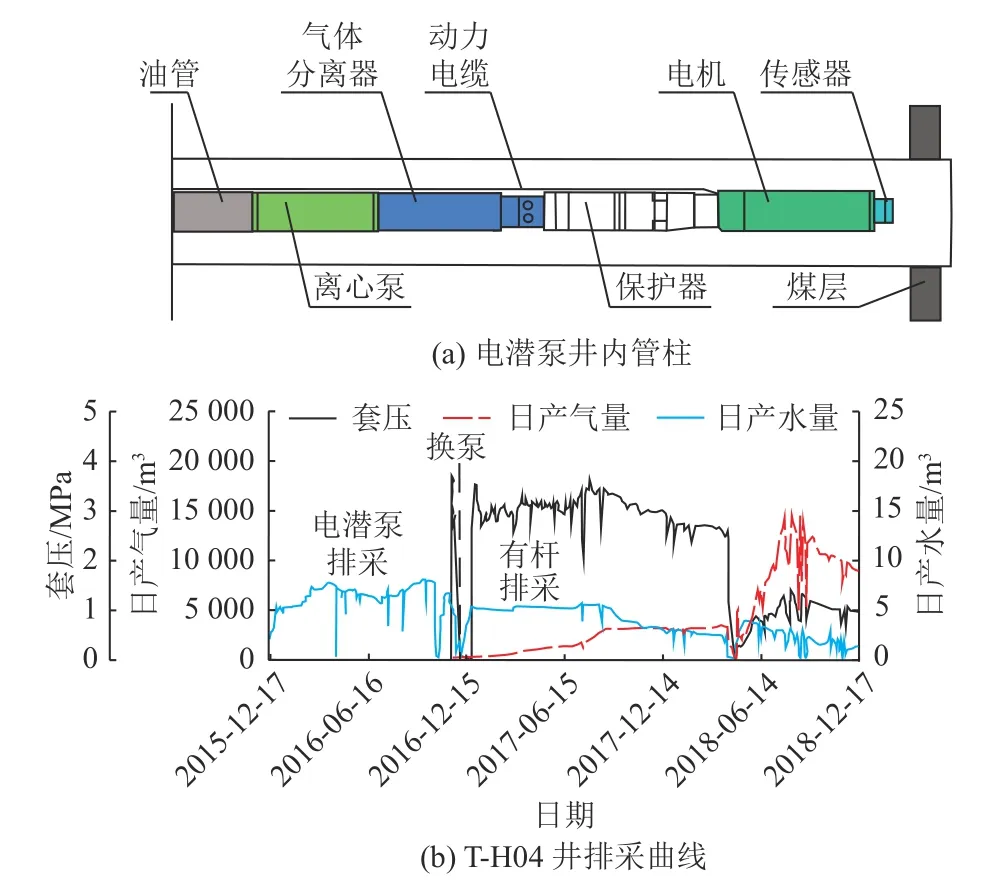

1) 工作原理

电潜泵设备由井下和地面两大部分组成,地面部分有变压器、控制柜、采油树等,井下部分有动力电缆、电机保护器、电机、井下泵等[13]。工作时,由地面供电通过动力电缆传送至井下泵,井下泵将地层产液举升至地面(图4a)。

图4 电潜泵工艺Fig.4 Electric submersible pump technology

2) 工艺特点

优点:管柱结构中无运动部件,排采过程中无偏磨问题,适应大斜度井及水平井。同时电潜泵具有排量扬程范围广、功率大、生产压差大、地面工艺简单等特点。缺点:设备购置费用高,防煤粉防砂能力一般,不适应低液量煤层气井,电缆易出故障,可靠性一般。

3) 现场应用效果

在中浅层煤层气井中试验25 井次,排采效果均不佳。典型井T-H04 井(图4b),是大宁−吉县区块的一口水平井,使用电潜螺杆泵排采时,见气后煤粉适应性差,检泵发现电机上方过滤网内沉积大量煤粉,泵上油管倾倒出大量煤泥(图2c)。换为有杆排采后,排采效果较电潜泵排采期间好,产气效果明显。该项工艺未在深层煤层气井中开展试验。

2.4 隔膜泵工艺

1) 工作原理

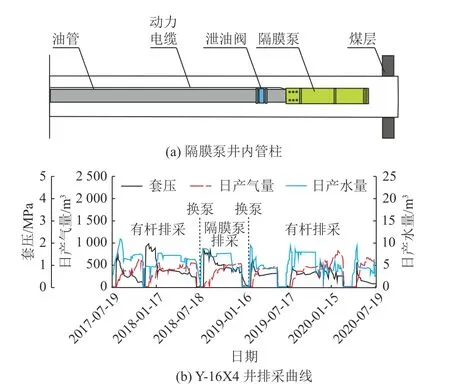

隔膜泵也被称为潜水呼吸泵,设备由井下和地面两大部分组成,地面部分有控制柜、动力电缆,地面环套压力计等,井下部分有油管或智能复合连续油管、井下隔膜泵等。工作时,由地面供电通过动力电缆传送至井下隔膜泵,井下隔膜泵运行后将地层产液举升至地面(图5a)。

图5 隔膜泵工艺Fig.5 Diaphragm pump technology

2) 工艺特点

优点:管柱结构中无运动部件,排采过程中无偏磨问题,适应大斜度井及水平井。同时,具有智能控制、数据远传、液位监控功能和节能效果好的特点等。缺点:防煤粉和排煤粉性能一般,且不适用于深井。

3) 现场应用效果

在中浅层煤层气井中试验4 井次,总体效果一般,典型井Y-16X4(图5b),是韩城区块的一口大斜度井,运行176 d 后,由于井不出液,检泵起出隔膜泵,拆检分析时发现进液阀及进液阀过流通道被沉积的煤粉堵死(图2d)。该项工艺未在深层煤层气井中开展试验。

3 无杆排采工艺影响因素

通过对鄂尔多斯盆地东缘煤层气无杆排采工艺现场排采效果分析,认为影响无杆排采工艺效果的因素主要有3 个方面的因素:地质因素、设备因素和管理因素。

3.1 地质因素

现场试验发现,韩城与大宁−吉县区块中浅层煤层气井无杆排采工艺试验中,煤粉影响导致的各类无杆泵排采不连续的情况居于首位。保德区块中浅层煤层气井无杆排采工艺试验中腐蚀与结垢影响居于首位,煤粉影响次之,表明地质因素对煤粉产出影响较大。煤体结构是影响煤粉产出的煤储层物性特征之一,构造煤层具有低强度、低渗透率、微孔隙等特点,比表面积增加,煤体结构破碎,是煤粉的重要来源,其中碎裂、碎粒煤易形成煤粉,是煤层气井产出煤粉的主要来源(如韩城区块与大宁−吉县区块),而原生结构煤产生的煤粉相对较少(如保德区块)。此外,碎裂、碎粒煤煤层结构较松散,自身强度较低,在后续施工中如钻井、压裂对煤储层研磨、冲蚀强烈,进而导致后续排采中煤粉产出量较大,因此煤粉影响成为韩城与大宁−吉县区块影响无杆排采工艺连续性的主要原因。

3.2 设备因素

不同无杆排采设备的工作原理不同,对煤粉和井液的适应性也不同,如液力无杆泵防煤粉性能较好,但与其配套的地面设备三缸柱塞泵容易被井液腐蚀造成频繁检修,不适应矿化度较高的煤层气井。水力射流泵喷嘴与喉管容易被煤粉和结垢堵塞,对动力油管的水质要求较高,同时地面设备可靠性也一般。电潜泵与隔膜泵由于自身设备结构原因,无有效进行防煤粉防砂的措施,容易出现煤粉与压裂砂沉积造成的卡泵现象。

3.3 管理因素

无杆排采工艺试验初期,现场人员无相关经验,选井针对性不强,选井水平不高,维保人员经验不足,日常管理也存在较为粗放的情况,导致了由于管理水平不足造成对无杆排采工艺连续性的影响。

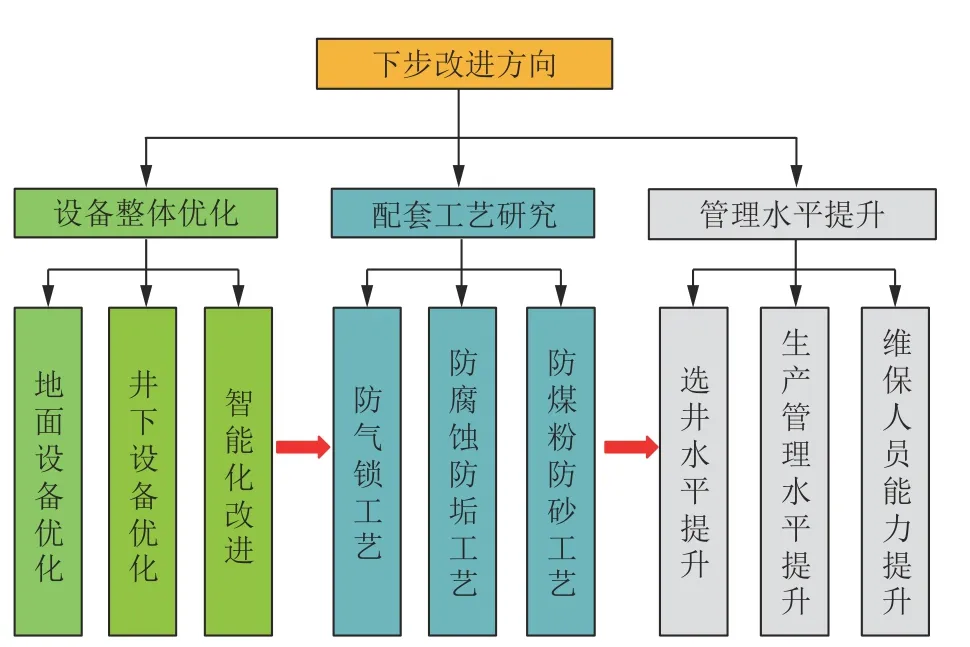

4 无杆排采工艺改进方向

4.1 中浅层煤层气井无杆排采工艺

结合区块前期试验的4 种无杆泵的工艺试验效果,对于大斜度井与水平井,无杆泵工艺总体表现出无管杆偏磨现象、排采能耗优于有杆排采工艺的特点。但同时也存在防煤粉防砂能力一般、防腐蚀防垢能力一般、存在高压管线刺漏风险、地面设备可靠性不强、智能化程度低、下泵深度受限等问题。因此,中浅层煤层气井无杆排采工艺今后应围绕以上问题进行改进(图6)。

图6 中浅层煤层气井无杆排采工艺改进方向Fig.6 Improvement directions of rodless drainage technology for medium shallow coalbed methane wells

由于电潜泵与隔膜泵没有很好地解决防煤粉与排煤粉问题,后期不建议再使用。水力射流泵工艺需借鉴在深层煤层气井排采中总结的管理经验,在提高设备可靠性及改进防煤粉防砂、增加防腐蚀防垢等措施的基础上,继续开展中浅层煤层气井排采工艺试验。液力无杆泵需在提高设备整体可靠性与进行智能化改进等基础上继续开展中浅层煤层气井排采工艺试验。

1) 水力射流泵主要改进方向

增强地面设备的稳定性;增加井下管柱防腐防垢工艺设计;改进防煤粉防砂措施,减小煤粉与砂对生产的影响;地面流程优化,进一步减小地面设备占用空间。

2) 液力无杆泵主要改进方向

增强地面设备的稳定性;增加防腐防垢工艺设计,改进防气锁工艺设计;开展中心管与油管尺寸工艺优化研究,提高液体举升效率与油管可靠性;设备整体优化设计,提高生产中的安全性和维修时的便捷性,进行智能化改进。

4.2 深层煤层气井无杆排采工艺

前期多年的无杆排采工艺试验表明,工艺应与地质相匹配,因此有必要对深层煤层气井进行地质评价及分类,再依次进行针对性的工艺设计。

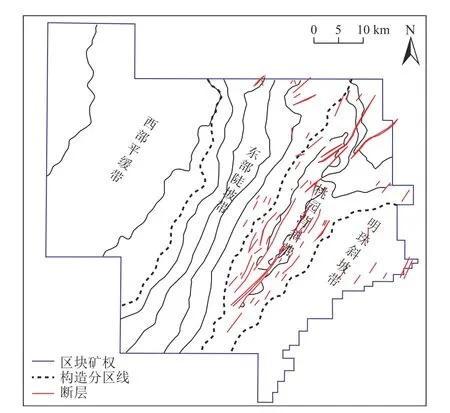

4.2.1地质评价及分类

大宁−吉县区块整体为宽缓的西倾单斜,与盆地东部连为一体。平面上,总体趋势呈南东高北西低的北西倾单斜,局部存在低幅度鼻状构造,断层不发育,中西部为平缓的西倾斜坡,东南部的斜坡陡度相对增大,构造线呈NE−SW 走向(图7)。

图7 大宁−吉县区块构造带分布Fig.7 Distribution map of Daning-Jixian Block structural belt

深层煤层气勘探区主体位于西部平缓带上,地层平缓,倾角小于2.5°,表现为一大型宽缓斜坡,断层不发育。煤体结构以原生结构煤为主;煤演化程度高,以贫煤、无烟煤为主;孔隙率为5.95%~7.45%,平均6.69%,按天然气藏分类属于低孔气藏;煤层顶板岩性为灰岩,底板岩性为泥岩,封盖条件好,水动力弱,整体处于承压区。

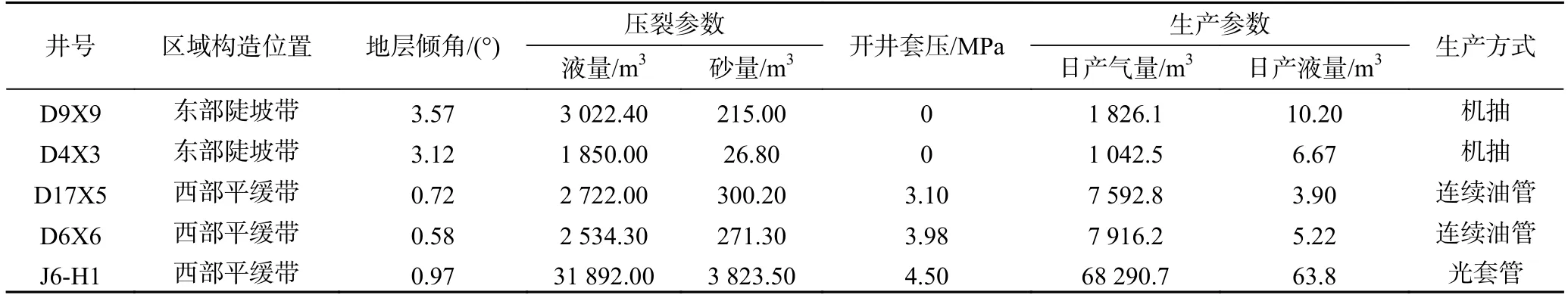

深层煤层气勘探以来,在东部陡坡带也部署了少量先导试验井,研究结果显示,深层煤层气井开井套压、日产气量和日产液量均与区域地质构造有较强相关性,位于不同构造的深层煤层气井排采效果差异较大。统计大宁−吉县区块的5 口典型深层煤层气井的地质特征、工程参数与生产效果见表2。

表2 大宁−吉县区块典型深层煤层气井地质工程参数统计Table 2 Statistics of geological engineering parameters of typical deep coalbed methane wells in Daning-Jixian Block

分析表2 中统计结果,结合地质特征可将深层煤层气井划分为3 类。

(1) 东部陡坡带定向井,区块东部陡坡带地层倾角大于3°,受构造抬升影响,煤层含气量相对平缓带低,游离气含量小,储层压力较低,临储比小于0.8,地层能量低,生产井投产初期无套压,日产水量高,日产气量相对较低,气液比低,无法实现自携液,以2 口定向井D9X9 井与D4X3 井为例,采用三抽设备进行排采,将此类井定义为Ⅰ类井。

(2) 西部平缓带定向井,区块西部平缓带地层倾角小于2°,煤层气保存条件好,煤层含气量高,富含游离气,储层压力较高,临储比1,地层能量高。生产井投产即见套压,日产水量低,日产气量高,气液比高,可以实现自携液,以D17X5 井与D6X6 井为例,开井即见套压,且均大于3.0 MPa,平均日产气大于7 500 m3,采用连续油管进行排采,将此类井定义为Ⅱ类井。

(3) 西部平缓带水平井,以J6-H1 井为例,开井即见套压4.5 MPa,储层压力较高,临储比1,地层能量高,平均日产气大于6.5×104m3,可以实现自携液,采用光套管进行排采,将此类井定义为Ⅲ类井。

4.2.2无杆排采工艺设计

大宁−吉县区块2 000 m 以深的深部煤层气具有“原生结构煤发育、地层压力高、高含气、高饱和、游离气与吸附气共存”的特点,开发初期表现为以“游离气”为主,与中浅层煤层气明显不同,生产特征类似页岩气,且深层煤层气井具有“见气时间短、见气时压力高、见气后产液量少”的特点[14]。

因此,深层煤层气井的无杆排采工艺需跳出中浅层煤层气井采气工艺的主体思路,借鉴区块致密气和海陆过渡相页岩气先导试验井的采气工艺经验,针对Ⅰ、Ⅱ、Ⅲ类深层煤层气井的地质特征,考虑全生命周期排采的需要,结合速度管、柱塞气举、泡排、气举等工艺的优点[15-19],分别设计以下3 种新工艺。

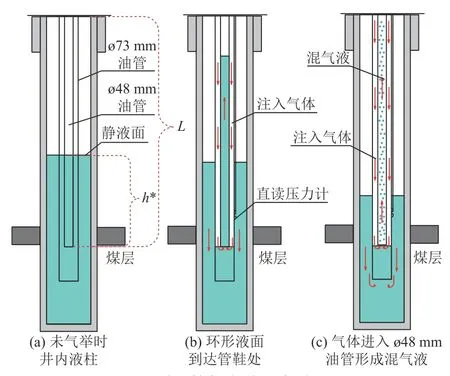

1) 同心管气举工艺(Ⅰ类井)

该项工艺是结合Ⅰ类深层煤层气井的地质特征,针对井底压力低,无法通过自携液进行排水采气的定向井设计的一种工艺。

(1) 工艺原理 在ø73 mm 油管中下入一根ø48 mm油管至设计位置,利用外来高压气源或压缩机,向油油环空内注入高压气体,降低井内气液混合体的密度,并形成高速流体,经由ø48 mm 油管将低密度的气液混合体排出井外。从而降低井底流压,实现排水采气。排到地面的混气液经过分离器进行分离,分离出的液体进入水处理系统,分离出的气体则由压缩机再次加压,一部分注入井内,实现循环,另一部分外输。同时在油套环空安装直读式压力计,用于井底压力数据的实时监测。

图8 为采用同心管气举排采工艺时,不同阶段的井内流体示意图。

图8 同心管气举井的启动过程Fig.8 Startup process of concentric tube gas lift well

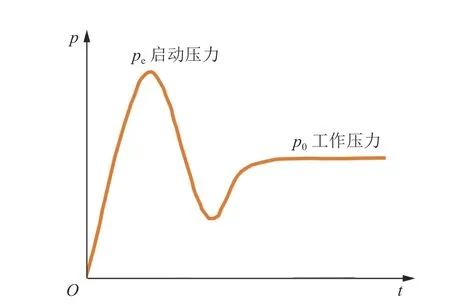

(2) 启动压力计算 气举工艺设计时,启动压力非常重要,它是气举井启动过程中的最大井口注入压力(图9),关系到气体压缩设备选型。气举的启动压力pe的范围[20]如下所示。

图9 气举井启动时压缩机压力随时间的变化曲线Fig.9 Variation curve of compressor pressure with time during start-up of gas lift well

式中:pe,max、pe,min分别为最大、最小启动压力,MPa;h*为静液面距管鞋的深度,m;L为ø48 mm 油管长度,m;ρ为液体密度,kg/ m3;D与d在常规气举工艺中为套管内径和油管外径,在同心管气举工艺中则分别为油管内径与小油管外径,m。

该项工艺的优点是:相较于在油套环空注气气举,采用同心管管柱组合减小了式(1)中的D2/d2的大小,可以有效降低压缩机启动压力,同时,也不影响煤层气从油套环空排出。

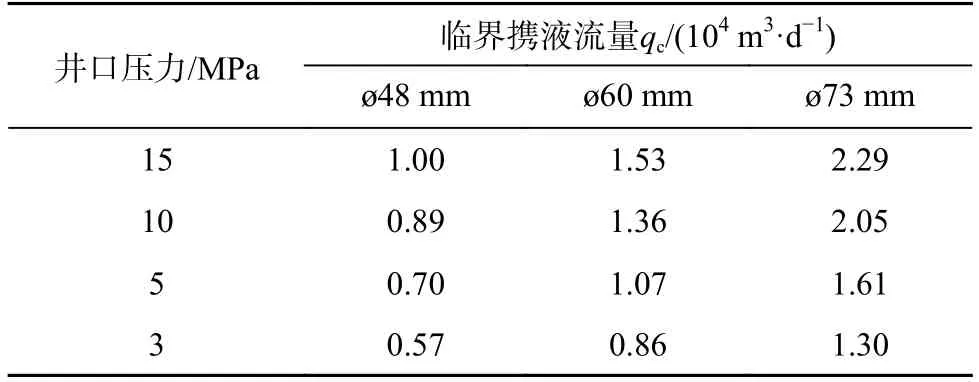

(3) 临界携液流量计算 气井在生产过程中,高速气流能够携带部分液体到地面,不同管柱存在一个临界携液流量。当井筒内气体实际流量高于临界气流量时,气井可正常携液生产。

引用薛军[21]、李闽[22]等采用的计算方法进行气井临界携液流量计算,计算公式如下所示。

式中:vg为临界携液流速,m/s;qc为临界携液流量,104m3/d;ρl为地层液体密度,kg/ m3;ρg为天然气密度,kg/ m3;σ为气水界面张力,N/m;A为油管截面积,m2;pwf为井底流压,MPa;T为井底温度,K;Z为天然气偏差因子。

计算可知,在井口压力相同的条件下,ø48 mm 油管临界携液流量最小,更容易将煤层气井井底积液及时排出(表3)。

表3 不同油管临界携液流量Table 3 Critical liquid carrying capacity of different tubing

大宁−吉县区块的深层煤层气井储层深度普遍在2 400 m 以内,按照式(1)计算,预测同心管气举压力最大为23.52 MPa,调研市场上的气体压缩设备,容易满足此项要求,该项工艺具备可实施性。

根据区块前期深层煤层气井先导试验井排采经验,预测Ⅰ类井排采稳定后,日产气量大于0.5 ×104m3、满足自携液生产的条件,从而降低压缩机等地面等设备的运行费用。

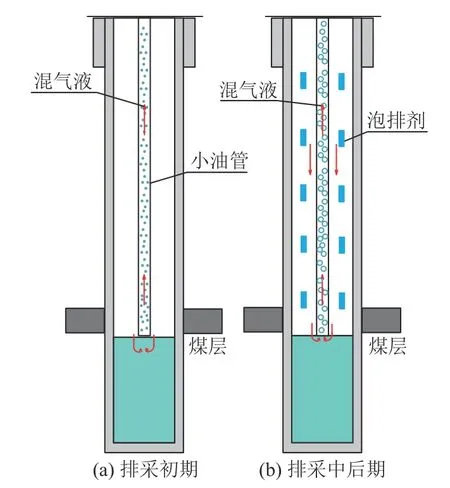

2) 小油管+泡排工艺(Ⅱ类井)

该项工艺是结合Ⅱ类深层煤层气井的地质特征,针对有一定自携液排水采气能力的定向井而设计的一种工艺。

工艺原理:采用小油管作为速度管排出井内液体,在压裂后返排阶段,采用带压作业方式下入,生产前期采用自携液的方式生产,中后期井底能量降低后配合泡排剂排出井底积液进行生产。该项工艺的优点是相较于下入连续油管,采用带压下入小油管能有效降低工艺的整体投资费用。此外,排采中后期加入泡排剂后,相同规格油管的临界携液流量仅为无泡排剂时的60%,在较小的日产气量下仍能排出井内液体,可有效延长深层煤层气井的产气周期。

图10 为采用小油管+泡排工艺时,不同阶段的井内流体示意图。

图10 小油管+泡排工艺Fig.10 Small tubing+foam drainage technology

3) 连续油管+柱塞+气举工艺(Ⅲ类井)

该项工艺是结合Ⅲ类深层煤层气井的地质特征,针对井底能量充足、日产气量大的水平井,以气井全生命周期生产为设计理念设计的一种复合排水采气工艺。

工艺原理:采用连续油管作为速度管排出井内液体,排采中期生产稳定后产液减小、气液比增大(油套连通时,每千米生产气液比宜不少于200 m3/m3)后即可柱塞气举生产,排采后期产气逐渐减小、气液比减小,无法满足柱塞气举后采用气举间歇排出井底积液进行生产。该项工艺的优点是针对产量高的深层煤层气水平井考虑了全生命周期的排水采气方式,整个排采周期中只需下入一趟管柱,可有效减少作业费用,避免频繁井筒作业对水平井地层的伤害,延长高产水平井的产气周期。

图11 为采用“连续油管+柱塞+气举”工艺时,不同阶段的井内流体示意图。

图11 连续油管+柱塞+气举工艺Fig.11 Coiled tubing+plunger+gas lift technology

5 结论

a.无杆排采工艺具有无管杆偏磨现象、生产能耗较低的优点,能从根本上解决有杆排采工艺不适应煤层气水平井与大斜度井的问题,具有良好的发展潜力。

b.总结前期在中浅层煤层气井中开展的无杆排采工艺的试验效果,液力无杆泵取得了较好的试验效果,最高检泵周期500 d,建议在优化工艺的基础上继续开展试验。水力射流泵工艺需借鉴在深层煤层气排采中总结的管理经验和优化工艺的基础上,继续开展试验。电潜泵和隔膜泵存在投资费用高、防煤粉防砂能力差、不适合低液量煤层气井等缺点,无较好的现场试验效果,建议不再开展工艺试验。

c.对于深层煤层气井,应根据其地质特征,划分地质类型,结合井的不同生产阶段,开展深层煤层气井无杆排采新工艺试验。

d.本文提出的深层煤层气井“同心管气举”“小油管+泡排”和“连续油管+柱塞+气举”3 种无杆排采工艺,是基于致密气和页岩气等非常规资源的成熟排水采气工艺设计的新型工艺,适用于“地层压力高、吸附气与游离气共存、气液比高”的深层煤层气井,可操作性和可实施性强,具有很大的应用前景。

e.下一步需持续深入开展中浅层与深层煤层气井无杆排采工艺优化与研究,在提高无杆排采工艺的稳定性、适用性、经济性上加强研究,实现鄂尔多斯盆地东缘煤层气田的“低成本、高效益”开发。