5CrNiMo钢模具型槽表面堆焊研究*

2022-09-30李坤淑李传红孙贵斌刘建军

□ 李坤淑 □ 李传红 □ 孙贵斌 □ 刘建军 □ 李 斌

1.莱芜职业技术学院 济南 271100 2.山东成通锻造有限公司 济南 271100

1 研究背景

针对山东成通锻造有限公司5CrNiMo钢模具型槽表面堆焊覆层与基体形成的熔合区易脱落,表层易折叠变形,导致模具使用寿命短的问题,对5CrNiMo钢模具型槽表面堆焊进行了研究,并选择了加过渡层的方法进行解决。

总体方案如下:采用手工电弧堆焊方法,在失效的 5CrNiMo钢模具型槽表面上堆焊ARCFCW1001铁基合金焊丝,作为过渡层;外覆层选用覆盖性、耐磨性、耐热性、耐腐蚀性均良好的D822钴基焊条,使5CrNiMo钢模具型槽工作表面在冷热交替服役环境复杂的受力与热应力条件下仍然具有高硬度。

在研究中,笔者主要分析焊前预热、不同回火温度对5CrNiMo钢模具型槽表面堆焊覆层性能的影响,最终获得合理的工艺参数。同时研究在堆焊覆层时将钛丝熔入熔体,有效抑制氧化物颗粒初期生长速度,在基体中形成均匀弥散分布的纳米级钛氧化物颗粒,实现过渡层的强韧双增。

2 堆焊试验

5 CrNiMo钢化学成分见表1,ARCFCW1001铁基合金焊丝化学成分见表2,D822钴基焊条化学成分见表3,堆焊层洛氏硬度(HRC)不低于53。对于失效的5CrNiMo钢模具型槽,使用碳棒气刨去除15 mm厚的疲劳失效层,清渣打磨后,检测5CrNiMo钢模具型槽表面硬度。在5CrNiMo钢模具型槽不同部位采用线切割方式,制成外形尺寸为800 mm×500 mm×300 mm的三件试样。将三件试样放入电炉,预热至250 ℃,保温1 h,然后快速移至堆焊的指定位置。采用直径为3.2 mm的ARCFCW1001铁基合金焊丝和D822钴基焊条,堆焊电流为120 A,堆焊电压为22~25 V,按10~12 cm/min的堆焊速度对三件试样分别堆焊四层,过渡层堆焊ARCFCW1001铁基合金焊丝两层,覆层堆焊D822钴基焊条两层。为了释放堆焊应力,堆焊第二层时焊道堆焊方向与第一层垂直,并且每堆焊一层都要进行清渣处理。

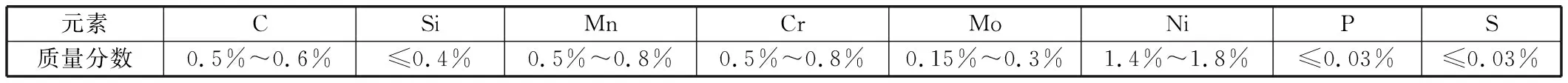

表1 5CrNiMo钢化学成分

表2 ARCFCW1001焊丝化学成分

表3 D822焊条化学成分

对三件试样分别进行回火处理,试样1回火温度为550 ℃,保温5 h,试样2回火温度为600 ℃,保温5 h,试样3回火温度为650 ℃,保温5 h。三件试样回火处理后随炉冷却1 h,用保温棉缓冷至室温。将三件试样表面磨平,采用便携式洛氏硬度计测定其硬度。采用线切割制备尺寸为15 mm×15 mm×30 mm的金相试样,在4%浓度硝酸酒精腐蚀液中浸蚀,利用扫描电镜观察试样的断面组织。

3 分析

在电流、电弧电压、堆焊速度相同的情况下,回火温度不同,获得的堆焊效果差别较大。

3.1 回火温度对堆焊层微观组织影响

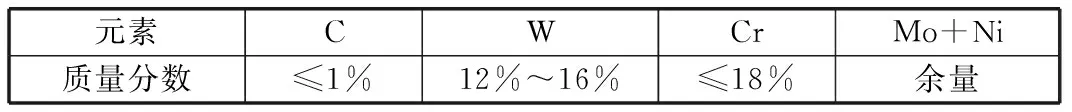

三件试样回火处理后堆焊层的显微组织如图1所示。试样1对应回火温度550 ℃,基体组织为板条状马氏体,上面弥散分布有少量碳化钨等碳化物。试样2对应回火温度600 ℃,板条状马氏体部分分解。试样3对应回火温度650 ℃,马氏体的分解数量进一步增加。

▲图1 试样回火处理后堆焊层显微组织

3.2 回火温度对堆焊层显微硬度影响

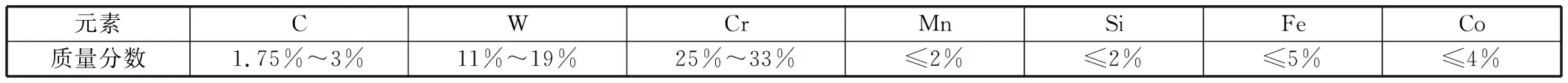

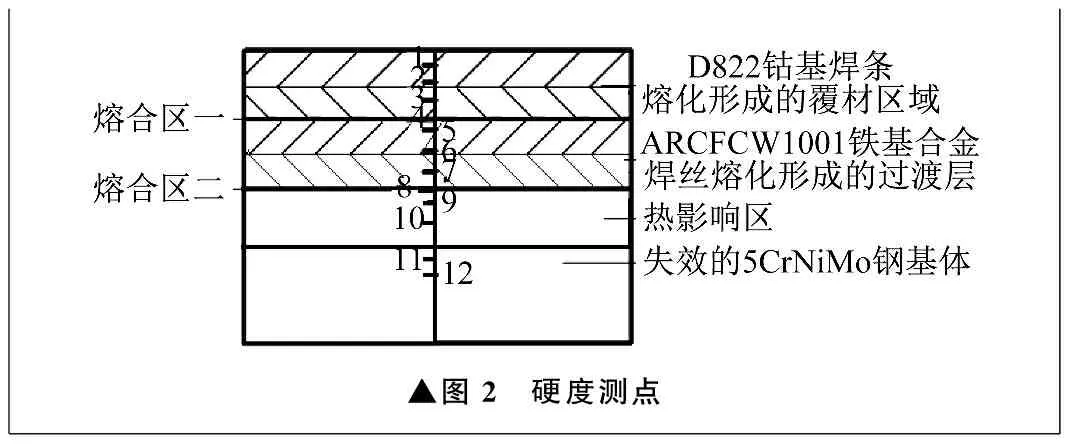

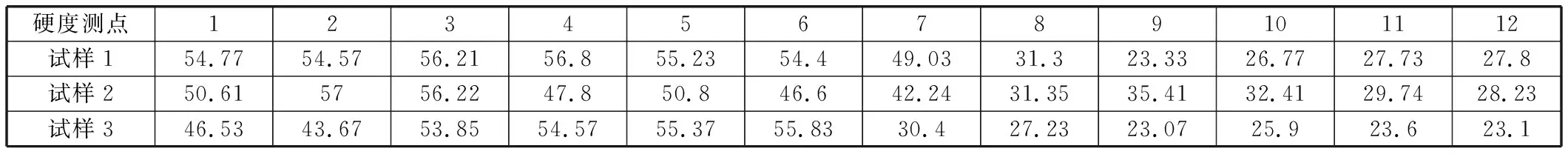

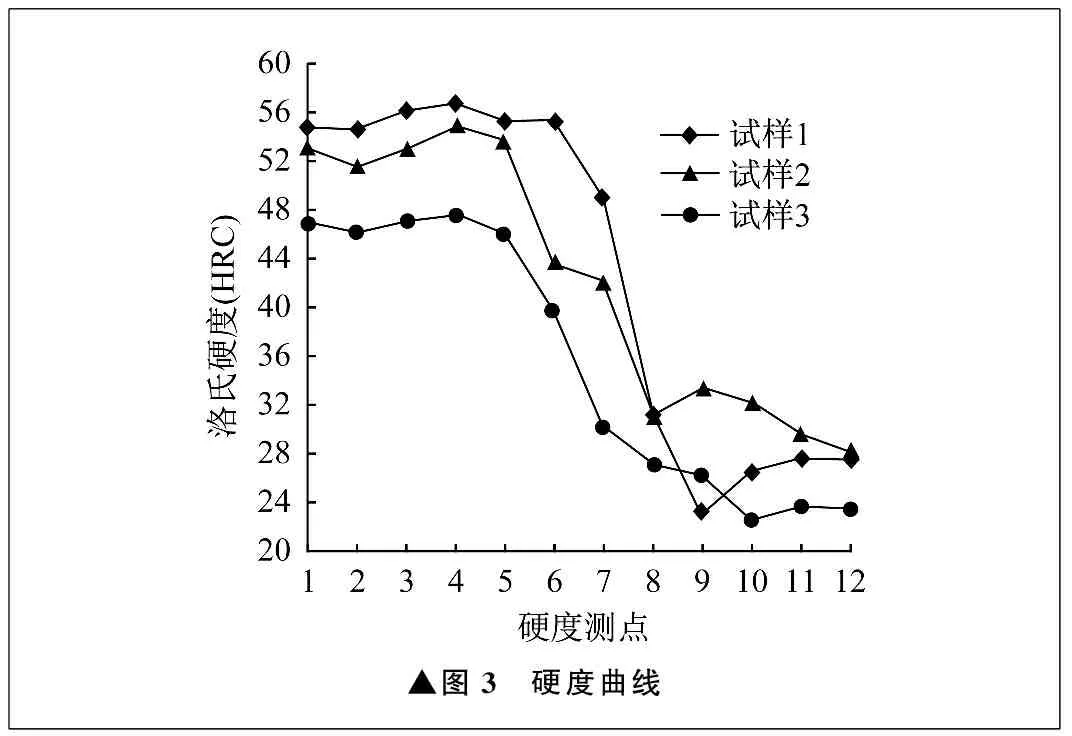

垂直切断焊缝,抛光,对焊接熔合区、热影响区、覆材、过渡层、5CrNiMo钢基体选取12个硬度测点,如图2所示。对这12个点测试硬度,结果见表4。绘制硬度曲线,如图3所示。

▲图2 硬度测点

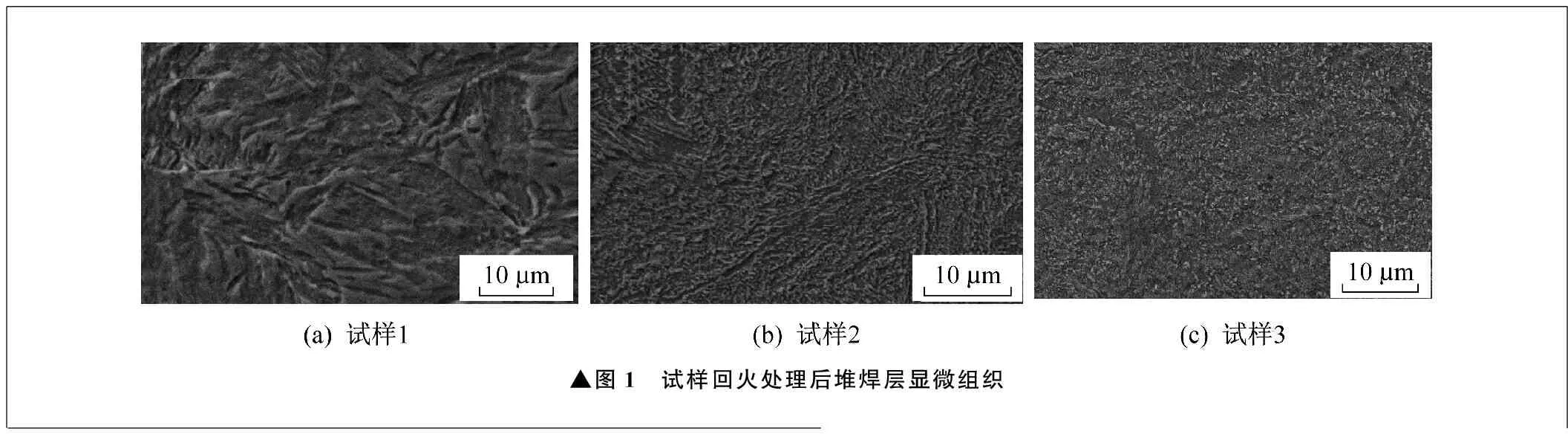

由表4、图3可以看出,在焊前预热、堆焊速度相同的情况下,随着回火温度的升高,堆焊层等区域的硬度趋于降低。回火温度升高,马氏体组织分解数量增加,硬度越来越低。

表4 洛氏硬度(HRC)测试结果

综合以上分析,焊前预热至250 ℃,保温1 h,在电流、电弧电压、堆焊速度相同的情况下,采用回火温度为550 ℃,保温5 h的回火处理,堆焊层硬度最高,消除应力最充分,可以有效阻止裂纹产生及变形。

4 熔体中纳米晶体形成理论

目前,原位纳米晶体强化技术能够在基体中自发形成大量热稳定性良好的纳米晶体,显著细化晶粒,优化第二相分布,改善金属基体的微观结构与力学性能,是实现金属材料强韧双增的新方法。

▲图3 硬度曲线

在熔体冷却过程中,形成第二相初始原子集团或晶核。综合考虑熔体流场、浓度场、温度场等的影响,构建晶体生长初期数学物理模型,获得第二相晶体生长界面速度的分析解:

(1)

(2)

式中:U1为第二项晶体生长界面速度;R0为第二相晶体生长尺寸;t为时间;ε为相对过冷度;RT为温度场引起的界面变化函数;α4为界面能各向异性强度因子;Ran为界面能各向异性引起的界面变化函数;Run为均匀来流引起的界面变化函数;Rst为线性应力流引起的界面变化函数;Rsh为剪切流分量引起的界面变化函数;Ms为第二相晶体分子量;Mm为合金元素分子量;r为氧化物直径;ρm为液态合金元素密度;ρs为固态合金元素密度;DL为钢液中溶质扩散系数;CL为第二相晶体界面前沿溶质浓度;Ce为氧化物平衡溶质浓度。

由式(2)可知,第二相晶体生长速度与界面浓度梯度具有正相关性,当界面浓度梯度趋于0时,生长速度也趋于0。由于熔体中第二相晶体形核尺寸一般为纳米级,当第二相晶体生长速度趋于0时,尺寸将保持在纳米级。基于这一理论,要保证第二相晶体尺寸为纳米级,必须控制第二相晶体形核后的界面浓度为低浓度。这种纳米级晶体能够作为异质形核核心,诱发晶粒细化。碳化物等物质都可以通过钉扎作用阻碍晶界运动,进而阻止晶粒长大,达到细化晶粒的目的。

5 过渡层中纳米晶体的制备

对于5CrNiMo钢模具型槽表面堆焊层而言,原位纳米晶体在堆焊熔池中形成,并在凝固过程中弥散分布于堆焊层中,因此,需要保证原位纳米晶体相在堆焊过程中的析出尺寸与分布均匀性。

当熔池温度约为1 550 ℃时,将金属钛丝熔入堆焊熔池中,钛丝在熔池中迅速扩散,与熔体中的氧元素结合,生成钛氧化物。钛氧化物的长大方式属于典型溶质元素扩散长大,通过钛丝的不断熔入,在电弧的作用下,实现氧化物与熔体间界面浓度趋于0,这些氧化物颗粒初期生长速度得到有效抑制,由此获得均匀弥散分布的纳米级钛氧化物颗粒。

6 结束语

笔者对5CrNiMo钢模具型槽表面堆焊进行研究,采用ARCFCW1001铁基合金焊丝和D822钴基焊条进行试验,确认热影响区附近硬度较低,外覆层硬度较高,形成吸振缓冲层。熔合区各层熔合效果较好,保温时间长,彻底消除热应力。试验得到的堆焊工艺方案已在轨座热锻模具上初步进行试用,模具寿命延长约30%,有效降低模具的使用成本。笔者同时研究在堆焊覆层时将钛丝熔入熔体中,形成均匀弥散分布的纳米级钛氧化物颗粒,实现过渡层的强韧双增,满足企业发展对模具型槽高强韧性能的需要。为进一步提高原位纳米晶体强化模具型槽的综合性能,推进规模化生产,还需要从两方面做出努力。第一,提高原位纳米晶体的特性。需要改进制备工艺,提高原位纳米晶体的活性异质点率,获得更多有效异质形核点,更大程度细化堆焊覆层晶粒。第二,提高原位纳米晶体的效能。需要设计性能优化方案,将原位纳米晶体更多应用于优化模具型槽工作表面的耐磨性、耐腐蚀性等。