7 000 m自动化钻机的研制与应用*

2022-09-30张虎山周天明乌买尔达吾提罗小强陈兴利

□ 张虎山 □ 周天明,2 □ 乌买尔·达吾提 □ 赵 鹏,2□ 罗小强 □ 陈兴利 □ 郭 锐

1.宝鸡石油机械有限责任公司 陕西宝鸡 721002 2.中油国家油气钻井装备工程技术研究中心有限公司 陕西宝鸡 721002

1 研制背景

随着科学技术的发展,石油工程技术服务行业要求石油钻机避免安全风险,降低人工成本,减轻工人劳动强度,提升钻井作业效率,提高机械化与自动化水平,达到降本增效的目的。中国石油天然气集团公司制定了“三代”钻机发展规划,以实现作业井场省人、省心、省力、省时、省钱为目标,以全面改善提升一线员工的作业环境为出发点,研制安全、集成、高效、便捷的新型钻机,推进工程技术服务队伍标准化、专业化、机械化、信息化建设。宝鸡石油机械有限责任公司与中国石油集团公司油田技术服务有限公司强化工程技术顶层设计,统一钻机标准配置,研制了第一代7 000 m自动化钻机,提升了我国高端钻机的研发制造能力,提高了钻机自动化水平,推进了钻井信息化发展,由此提升我国钻井装备在国际市场中的竞争力,使我国陆上钻井装备保持国际先进水平。

2 总体方案

井场钻机平面布置如图1所示。井场总体分为钻台区、井场辅助区、油罐区、动力区、钻井液循环区五部分。7 000 m自动化钻机采用四台1200GF50型柴油发电机组或600 V网电作为主动力,通过输出的交流电经变频单元控制绞车、转盘、顶驱、钻井泵交流变频电动机。井架为前开口型,底座为旋升式结构,实现井架、钻台构件,以及包括司钻控制房、司钻偏房在内的全部钻台面设备的低位安装、整体起升。井架支脚及绞车均布置在低位,提高井架及底座的整体稳定性,钻台空间开阔。配置全套管柱自动化设备,实现管柱在地面与钻台面间输送、钻台面管柱上卸扣、钻杆在井口至二层台指梁间排放的全流程自动化。钻机配置双司钻操作工位一体化集成控制系统,司钻在控制房内可以实现对钻机钻井、井口自动化设备的集成控制与全面监控。固控系统采用两级净化处理,实现重晶石的有效回收利用。

3 技术参数

3.1 提升与旋转系统

钻杆直径为114 mm,名义钻井深度为7 000 m,最大钩载为4 500 kN,最大钻柱载荷为2 520 kN。绞车额定输入功率为2×800 kW或2×1 000 kW,绞车挡位为2+2R或1+1R,R为倒挡。提升系统绳数为12,钻井钢丝绳直径为38 mm。井架型式为K型,有效高度为46.5 m。底座结构为旋升式,有效高度为10.5 m。

▲图1 井场钻机平面布置

3.2 自动化装备

输送系统输送的最大管柱长度为13.72 m,最大管柱质量为3 000 kg,适用最大管柱规格为φ508 mm。

上卸扣系统适用管柱规格为φ73 mm~φ247.7 mm,最大卸扣扭矩为160 kN·m。

排管系统适用管柱规格为φ73 mm~φ247.7 mm。

3.3 钻井液循环系统

配套三台钻井泵,钻井泵型号为F-1600HL,工作压力为52 MPa。固控系统有效容积为360 m3,净化级数为两级。

3.4 动力与传动系统

动力驱动形式为柴油机和网电双动力驱动。单台柴油机功率为1 190 kW,柴油机配套四台。网电电压为600 V,频率为50 Hz。

4 关键技术

4.1 标准化配置

按照统一型式、统一配套、统一接口的原则,设计钻机配套设备、平面布局、钻台布置、各设备对外接口。从井架、底座、传动设备、动力系统等方面实现钻机结构形式、设备配置、井场布置的标准化。

(1) 设备、接口标准化。定型选用技术先进、性能可靠的设备,形成标准化配套。对各类管线、接头、电缆等统一接口。集成控制系统通信地址统一分配,规范数据通信协议,由集成控制系统统一进行防碰互锁管理。形成标准化操作流程,对装备保养时间、保养点进行标准化规定。减少设备种类,统一对外接口,减少易损件种类,为钻机出厂专业化制造加服务提供有力保障。

(2) 井场布置标准化。充分考虑常规井与丛式井要求,形成适应国内作业环境的通用井场布局和适应川渝地区作业环境的特殊井场布局。井场按照功能划分为钻台区、井场辅助区、动力区、油罐区、钻井液循环区。

4.2 维护保养减量化

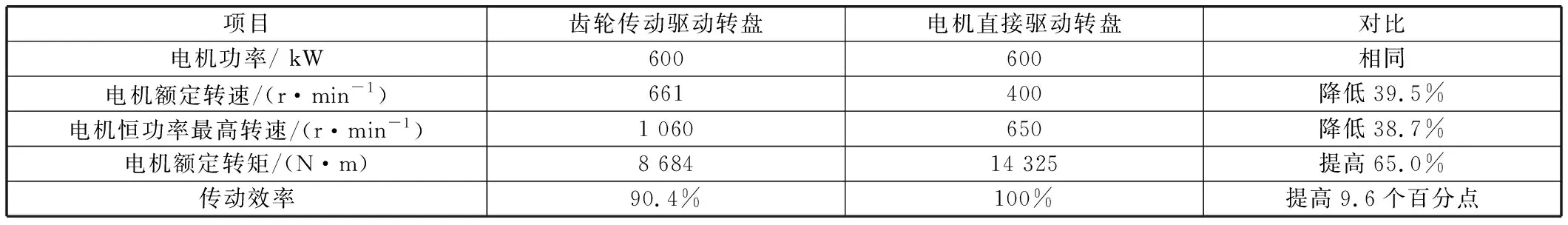

绞车、转盘、钻井泵、顶驱采用直驱技术,部分设备采用免润滑轴承,取消常规减速箱传动,减少设备保养点,降低维护保养的劳动强度,减少维护费用。以转盘直驱为例,进行齿轮传动驱动转盘与电机直接驱动转盘两种转盘驱动装置的参数对比分析,见表1。由表1数据可以看出,转盘采用电机直接驱动技术,实现了低速大扭矩,效果明显。钻井泵缸套采用快速拆装技术,可以减少70%缸套拆装工作量。配套气动打销器,避免依靠人工锤击的方式拆装销轴。

表1 转盘驱动装置参数对比

4.3 管柱全流程自动化

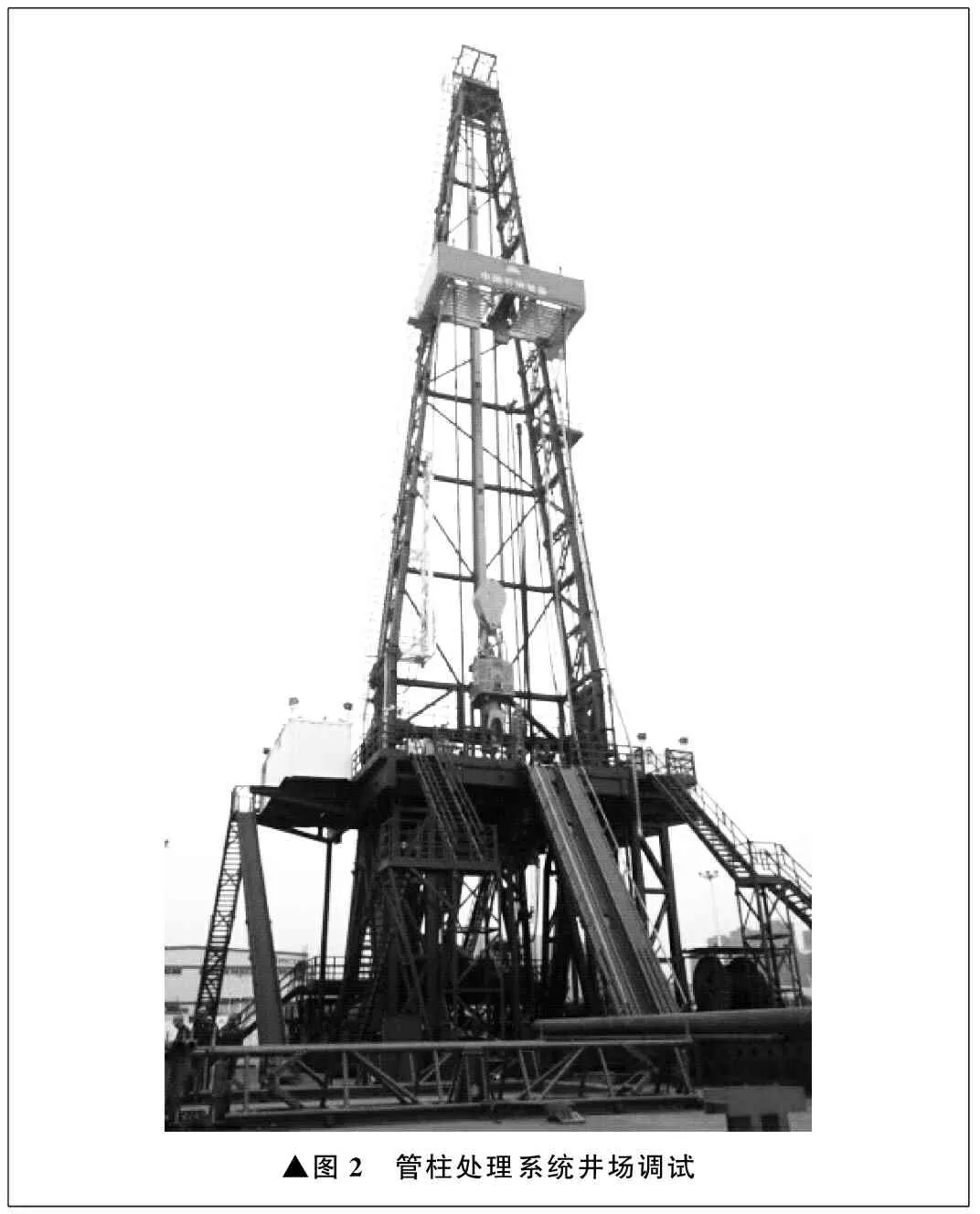

管柱处理系统井场调试如图2所示。全套管柱自动化设备实现了整套管柱从地面到钻台,再到二层台的全流程自动化输送、旋扣、排管作业,提高了工作效率。管柱自动化单元设备采用一键式操作,减轻了工人的劳动强度,并且实现二层台高位无人值守。钻井作业时,管柱处理任务主要集中在三个区域。地面区域主要完成堆场管柱的储存、排放,以及地面与钻台面之间的输送。钻台区域主要完成钻杆扶持、连接、排放,以及井口管柱的清理。二层台区域主要完成钻杆在井口或鼠洞与二层台之间的排放。

▲图2 管柱处理系统井场调试

4.4 系统集成设计

(1) 液压系统集成。采用集成化设计,配备一个组合液压站和一个盘刹液压站,满足钻机主机设备供液要求,并进行集成化设计设备共享。组合液压站满足井架起升、底座起升、钻机平移、防喷器吊装,以及液压猫头、管柱处理设备、液压吊卡等的供液需求。盘刹液压站集成在绞车本体上,动力猫道液压站、顶驱液压站集成在本体上。

(2) 电控系统集成。采用公用房体自备柜体的方式,实现顶驱控制与钻机控制的集成,取消顶驱电控房,统一集成至钻机电控房内。电控系统由电控系统供应商整体设计集成。采用钻井仪表系统与电控系统触摸屏、编码器、数据采集器共用的方式,实现钻井仪表一体化。控制逻辑简单,控制对象少,由此实现控制器的集成。

(3) 司钻集成控制。采用网络集成化控制模式,依靠主副司钻控制形式,实现钻机各设备的远程集中操作。主司钻完成绞车、顶驱、转盘、钻井泵、电机控制中心、液压盘刹、液压吊卡、液压卡瓦、液压猫头等设备的控制,副司钻完成动力猫道、铁钻工、动力鼠洞、缓冲机械手、泥浆盒、二层台机械手、气动指梁、液压站、自动除泥器等管柱辅助设备的控制,由此实现钻井设备的一体化集成控制。

4.5 两级净化固控系统

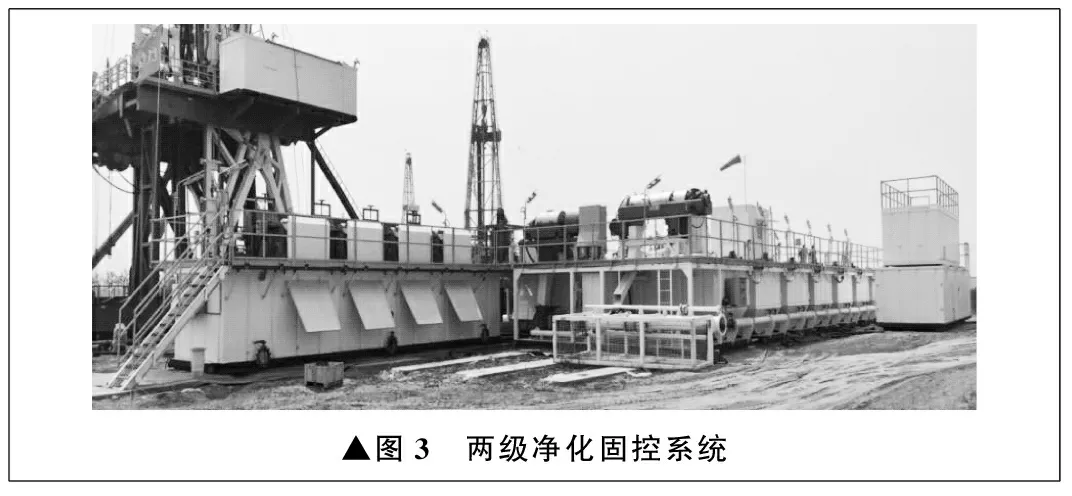

两级净化固控系统如图3所示。

▲图3 两级净化固控系统

钻井液净化采用振动筛加中高速离心机的组合模式,实现钻井液的两级净化,简化工艺流程,减少设备投入,降低能耗,减轻环保处理压力。重晶石回收装置独立成橇,模块化设计,一橇运输。钻井液罐采用圆弧形罐底,顶部采用矩形结构,既便于罐内清砂,又便于罐面设备的安装。整体采用零排放设计,吸入管线采用外置,便于罐内清砂。

4.6 井口间快速移运技术

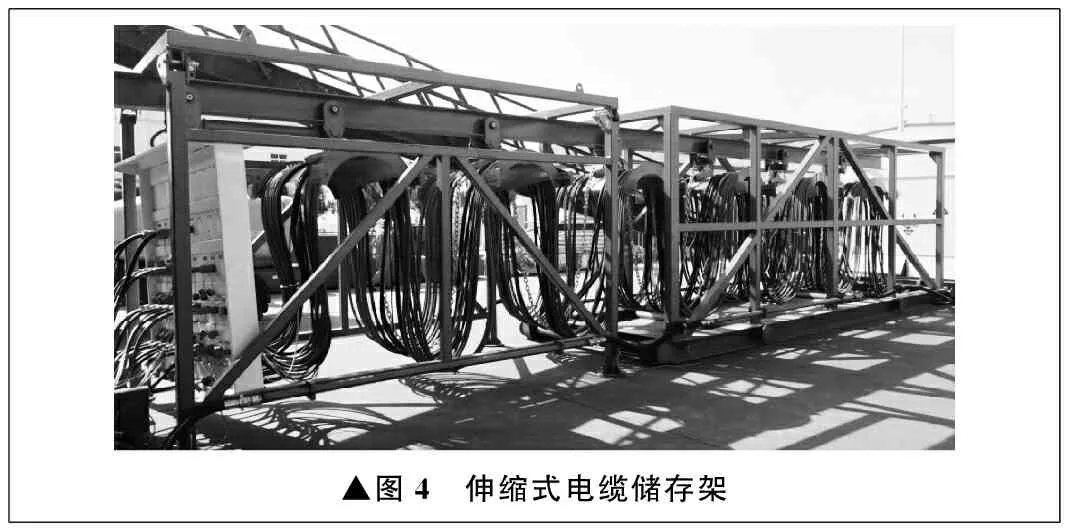

伸缩式电缆储存架如图4所示。采用伸缩式电缆储存架移运方案,滑轨支撑架采用门形结构,钻机在移运时,电缆放置在电缆储存架中,随底座移运自动排放。钻台斜梯设置,由支撑杆支撑,逃生滑道采用绳索悬吊。移运时钻台斜梯和逃生滑道不拆装,减少钻台辅助设备的拆卸。对梯子、逃生滑道、坡道、倒绳机、液压站做移运集成设计。梯子和坡道增加辅助支撑,逃生滑道采用悬挂式,移运时不需要拆除梯子、坡道、逃生滑道。倒绳机安装在右前移运装置顶部,液压站悬挂在基座侧面,平移时随底座一起移运,减少移运时吊车的使用。

▲图4 伸缩式电缆储存架

4.7 信息识别技术

钻机关键设备信息识别系统作为钻机的标准配置,安装在设备铭牌附近。靠近设备铭牌就可识别设备的相关信息,包括使用说明书、维护保养手册、备件清单等。

5 性能

(1) 标准化。按照统一形式、统一配套、统一接口的原则设计,实现钻机结构形式标准化、钻机配套设备和接口尺寸标准化、钻机井场布局标准化、油水罐和野营房标准化、钻机底座基础和步进移运方式标准化。

(2) 机械化。配套全套管柱自动化设备和井口机械化工具,实现整套管柱从地面到钻台,再到二层台的全流程自动化输送、旋扣、排管作业,提高工作效率。实现管柱自动化单元设备的一键式操作,减轻工人的劳动强度。实现二层台高位无人值守,确保钻井安全。采用自动化钻井液配料加重系统,实现钻井液计量混配。采用销轴拆装、自动集中润滑等机械化工具,代替人工,提高工作效率,改善工作条件。

(3) 信息化。配套具有宝鸡石油机械有限责任公司自主知识产权的双司钻集成控制系统和设备档案信息识别系统,实现钻机远距离现场监控和故障诊断,为现场设备维护提供便利。实现司钻对钻井设备的集成操作和集中管理,确保设备操作、管理方便灵活。实现设备信息的统一管理,方便设备运行情况的档案查询。

(4) 专业化。通过标准化、机械化、信息化工程的实施,为油田定制专业化人员配备、培训及专业化作业打下良好基础,不仅方便油田设备及配件的集中采购、储存,而且方便钻机的统一拆装和运输。

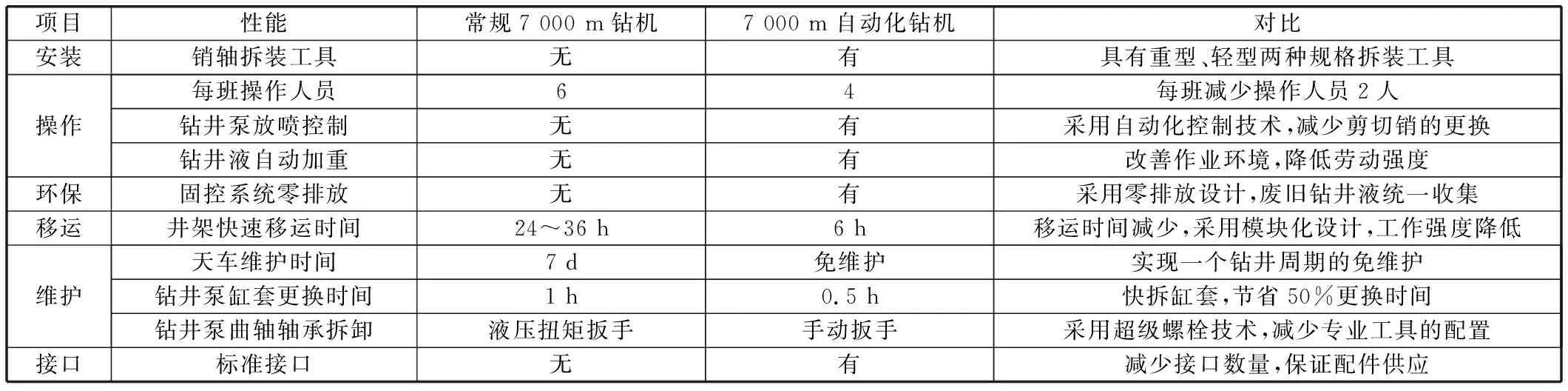

7 000 m自动化钻机与常规7 000 m钻机性能对比见表2。由表2可知,7 000 m自动化钻机性能大幅提升。

表2 7 000 m自动化钻机与常规7 000 m钻机性能对比

6 试验

按照石油天然气行业标准SY/T 6680—2013《石油钻机和修井机出厂验收规范》要求,进行单元设备试验。单元设备试验合格后,方可在钻机试验井场安装、调试。在试验井场共进行19项单元设备功能性试验和1项钻机整机联调试验。钻机整机联调试验模拟油田现场作业工况,进行绞车、转盘联合调试,绞车、转盘、钻井泵联合调试,包括:① 测试功能,验证设备各功能完善;② 验证各种保护、互锁到位,保证作业安全;③ 测试电控系统、柴油机性能是否匹配,保证性能稳定;④ 测试设备运行稳定性,确保噪声控制达标;⑤ 调试管柱自动化处理系统流程,优化时间。经过厂内调试,使钻机各系统各设备的功能得到充分验证。通过试验,确认钻机各系统各设备的各项指标符合试验大纲要求,能够达到预期功能,系统运行良好。

7 现场应用

目前,第一代7 000 m自动化钻机已分别在新疆昌吉、青海海西、新疆克拉玛依、甘肃庆阳、陕西榆林、黑龙江大庆、河北沧洲等地开钻作业。钻机配置全套自动化工具,减少25%钻台面人员配置。采用电机直驱技术,提高传动效率9.6个百分点,减轻10%设备质量。采用双轨迹振动筛加中高速离心机的两级净化系统,减少设备配置,固控系统装机功率降低25%。双司钻集成控制系统自动化程度高,作业安全可靠。采用钻机远程在线监测系统,实现设备故障远程专家诊断。配套自动集中润滑系统,实现单井作业免维护。钻机整体运行良好,性能稳定

8 结束语

通过研制7 000 m自动化钻机,实现了钻井装备的自动化。从钻井装备拆装、运输、安装、运行全过程整体考虑,采用先进技术和优化措施,减轻工人劳动强度,提高钻井作业效率,降低设备运行成本,减少环境污染,最终达到四化钻机的要求。

7000 m自动化钻机的研制,为5 000 m、8 000 m、9 000 m系列自动化钻机的开发起到指导作用,能够完善自动化钻机系列,促进自动化钻机示范建设,提升我国石油钻井装备整体水平,为第二代一键式人机交互7 000 m自动化钻机的成功研制打下基础。

钻井装备的模块化虽然取得了一些成效,但是仍有待加强,需要将各个可拆卸设备逐步集成至固定底座上,减少钻机拆卸、搬运、安装工作量,提高钻机模块化设计水平。

实现井场布置、产品接口的标准化,为批量生产和维保服务配件供应提供了极大便利。