阀壳内腔深孔检测方式探讨及加工应用

2022-09-30廖世超张金生

廖世超 张金生

(二重(德阳)重型装备有限公司,四川 德阳 618000)

1 阀壳概述

本文讨论的阀壳属于汽轮机的核心部件之一,该阀壳是汽轮机运行时的主蒸汽离开锅炉,进入汽轮机缸体工作的第一道环节。通过调节阀壳内腔安装的一些构件的位置,就能够机械性的控制进入汽轮机缸体的蒸汽流量,从而改变汽轮机的输出功率,以便满足不同工况的需求[1]。阀壳在工作时承受较高的温度与压力,同时由于一些构件装配在阀壳内腔深孔内,并在工作时频繁地产生相对移动,因此对阀壳内腔深孔的尺寸有一定的公差要求。阀壳内腔深孔部位通常采用镗杆加长刀杆,并通过刀杆端部安装刀具的方式来加工。近年来随着我国汽轮机技术的进步,阀壳也朝着大型化、复杂化的方向发展,其内腔深孔尺寸也逐步加深,为了满足更深阀壳内腔深孔的加工,在上述加工方式条件下,只能通过加长刀杆尺寸的方式实现,但随着刀杆尺寸的加长,会导致加工刚性差、加工质量无法满足等问题。

通过引入新的余量检测方式,采用专用加工镗杆,实现阀壳内腔深孔余量的精准检测和高质量加工。

1.1 阀壳结构特点

我公司在制常见的阀壳主体为多个不同直径的圆柱体,空间垂直相贯组合而成,如图1所示。其外表面还分布有测温搭子、台面、吊耳、槽等结构。

图1 阀壳外形Figure 1 Casing shape

阀壳材质为高温合金,重量约14 t,轮廓外形尺寸(L×B×H)3000 mm×2700 mm×2300 mm。

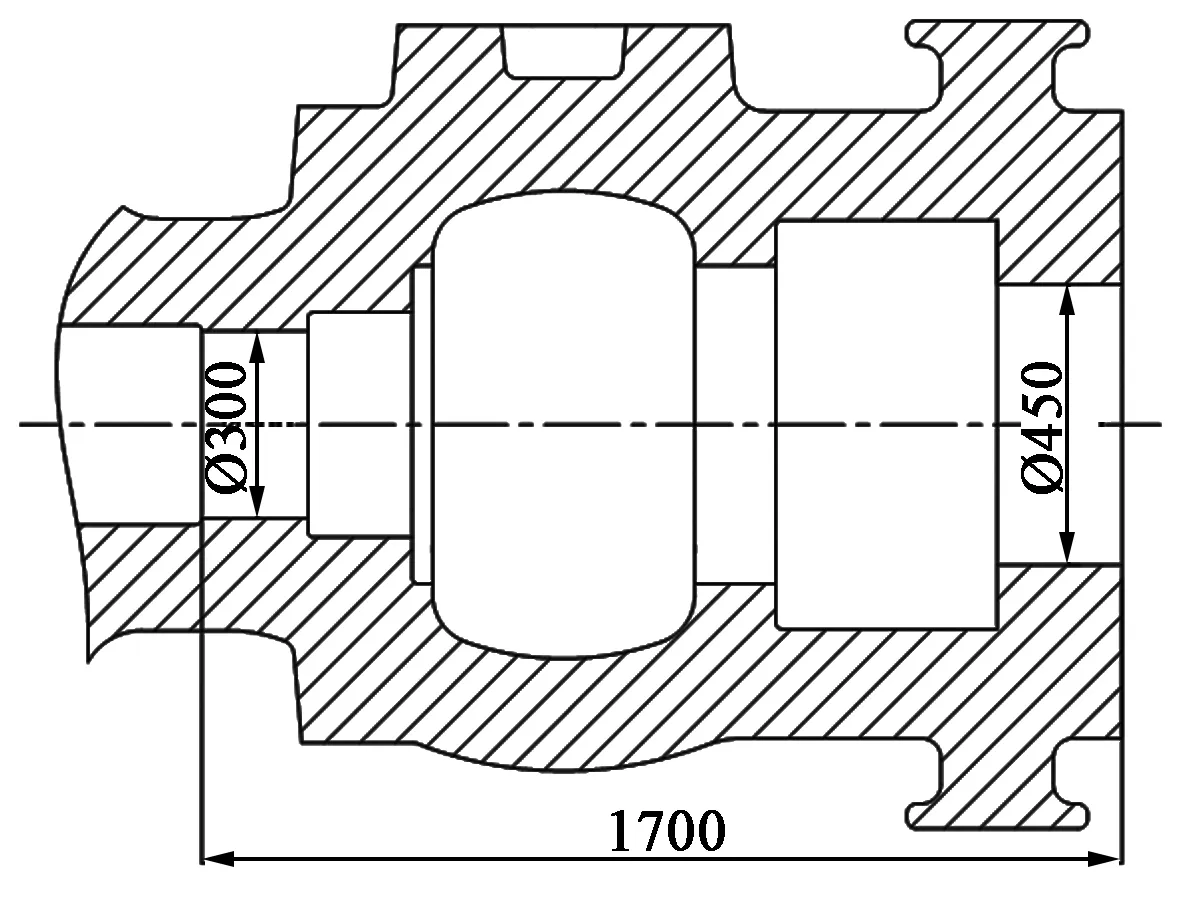

阀壳内腔较复杂,为多个同心的台阶孔组成。本文研究的阀壳内腔深孔结构如图2所示。

图2 阀壳内腔深孔Figure 2 Deep hole in inner cavity of valve casing

阀壳内腔最深需加工深孔距外端面1700 mm,孔直径∅300 mm,外端面孔直径∅450 mm。

1.2 阀壳内腔深孔检测及加工难点

(1)该阀壳尺寸大,重量较重,加之外表面加工面多,需采用W200HD镗床加工,其机床主要参数为:

主轴直径:∅200 mm

主轴伸出距离:1100 mm

滑枕截面积:520 mm×520 mm

回转台尺寸:4000 mm×3500 mm

数控系统:非数控

通常阀壳内腔深孔及各台阶孔余量在W200HD镗床的检测方式为:利用外端面∅450 mm孔粗定回转中心轴线作为基准,镗杆中心与基准线保持重合,镗杆X、Y坐标不动,仅移动Z坐标,将镗杆缓慢开入阀壳内腔,检测人员在同一个XY截面圆周上选取8个测量点,测量各内腔孔与镗杆或刀杆的径向距离,记录测量数据,通过分析测量数据与图纸标准数据之间的偏差关系,从而判定回转基准轴线是否需要调整,并判断出阀壳内腔各孔的余量。W200HD镗床镗杆进入∅450 mm孔后,余下的空间仅剩宽度为125 mm的环带,检测人员操作范围严重受限,在镗杆伸进阀壳内腔距离外端面≤400 mm长度范围内,检测误差可控制在1 mm范围;在镗杆伸进阀壳内腔距离外端面>400 mm长度范围时,只能依靠检测人员目视观察和经验积累,测量过程产生较大的判别误差,且该误差随着检测距离的加深而逐渐加大;在阀壳内腔深孔1700 mm处的余量检测,其检测误差已达到10 mm,这对阀壳加工找正及基准确定造成了极大的不确定性。因此,通常采用试加工的方式反复调整阀壳内腔深孔处的试切工序,以此缩小阀壳内腔深孔检测的误差,使得整个阀壳内腔深孔余量的检测过程耗时长、精度低。

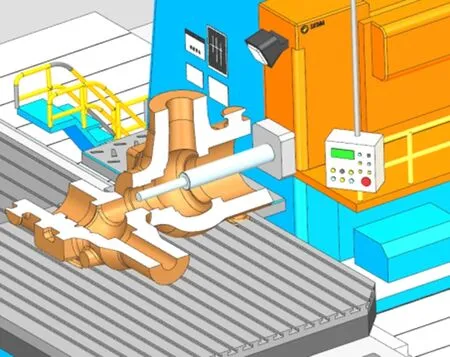

(2)阀壳内腔深孔距外端面1700 mm,而外端面孔直径只有∅450 mm,机床的滑枕截面积为520 mm×520 mm,滑枕无法进入阀壳内腔,只能通过主轴加长刀杆的方式加工,如图3所示。

图3 阀壳内腔深孔常规加工方式Figure 3 Regular machining method of deep hole in inner cavity of valve casing

采用该加工方式镗杆及刀杆总悬伸达1700 mm,加工过程刚性严重不足,且机床为非数控机床,只能采用单刀镗削的方式加工内腔深孔外圆及端面,镗削时加工面会产生明显振纹,如图4,这进一步加速了刀具的消耗,造成加工过程频繁换刀,严重影响加工面尺寸精度和加工效率。

图4 加工面振纹Figure 4 Rippling on machined surface

2 检测及加工方式改进

2.1 阀壳内腔深孔检测方式改进

为了提高阀壳内腔深孔余量检测精度,本文引入新的测量方式(工装),其检测原理如图5。

O—外端面孔回转中心;A—阀壳内腔深孔测量位置1;B—阀壳内腔深孔测量位置2;L—测量杆全长;K—角度盘;α—A测量点角度盘读数;β—B测量点角度盘读数;AA—外端面孔回转中心轴线;BB—阀壳内腔深孔回转中心轴线;ε—阀壳内腔深孔与外端面孔的偏心距。图5 检测原理Figure 5 Inspection principle

检测时,阀壳外端面孔的检测空间开放,因此把检测工装通过找正,能较准确地定位在外端面孔的回转中心上,固定后,转动测量杆,使其分别接触阀壳内腔深孔柱面上180°分布的两测量点,并通过角度盘,分别读出两个测量点对应的角度,在检测过程中测量杆为定长,且检测工装固定在阀壳上,几乎不会产生相对移动,同时假设测量杆刚度较好,其由于自重产生的变形可忽略不计,则通过公式(1)计算,就能得出阀壳内腔深孔与外端面孔的偏心距ε,根据偏心距帮助检测人员快速且较准确地判断加工基准是否需要调整。

ε=L(sinα-sinβ)/2

(1)

同时采取该测量方法,利用公式(2)、(3)还能计算得出A、B测量点的具体余量大小:

HA=R-Lsinα

(2)

HB=R-Lsinβ

(3)

式中,HA、HB是A、B测量点的具体余量(mm);R是内腔深孔的设计图纸尺寸(mm)。

上述公式(2)、(3)计算若为负数,则表示该测量点缺量。通常加工过程中,若能将阀壳内腔深孔余量检测的误差控制在2 mm内,则对后续基准精确度的影响在可控范围中,而该检测方式测量误差主要体现在角度盘的读数误差,即角度盘的最小读数精度θ,θ可由公式(4)计算:

θ=arcsin(σ/L)

(4)

式中,σ是阀壳内腔深孔余量检测的允许误差(mm)。

将σ=2 mm、L=1700 mm代入公式(4),计算得θ=0.07°。易知角度盘直径越大,则分辨率越高,设角度盘表盘半径为r,可由公式(5)计算:

r=λ/sinθ

(5)

式中,λ是人体肉眼能轻松看到的物体大小(mm)。

将λ=0.2 mm、θ=0.07°代入公式(5),计算得r=164 mm,这也是测量误差在2 mm内,角度盘尺寸允许的最小值若大于r值,则该装置能获得更高的测量精度,当然角度盘的尺寸不能无限增大,该尺寸还受到端面孔直径的限制,设计时需预留一定操作空间。

2.2 阀壳内腔深孔加工方式改进

常规阀壳内腔深孔加工方式为通过主轴镗杆加长刀杆的方式,为了在该方式下获得较大切削动力,长刀杆不宜过重,现场实际加工常采用直径为∅100 mm长刀杆,而被加工部位直径为∅300 mm,则加工时刀具将悬伸达100 mm。为提高系统刚性,减小刀具悬伸,考虑采用整体式加长专用镗杆加工,其结构如图6。

1—刀盒;2—钢板;3—无缝钢管;4—法兰接口。图6 专用镗杆结构图Figure 6 Structural diagram of special boring bar

该专用镗杆采用焊接结构,为减轻重量,中间部分采用空心结构,在加工∅300 mm内孔时,刀具悬伸为20 mm,此悬伸较镗杆加长刀杆的方式大幅缩短。

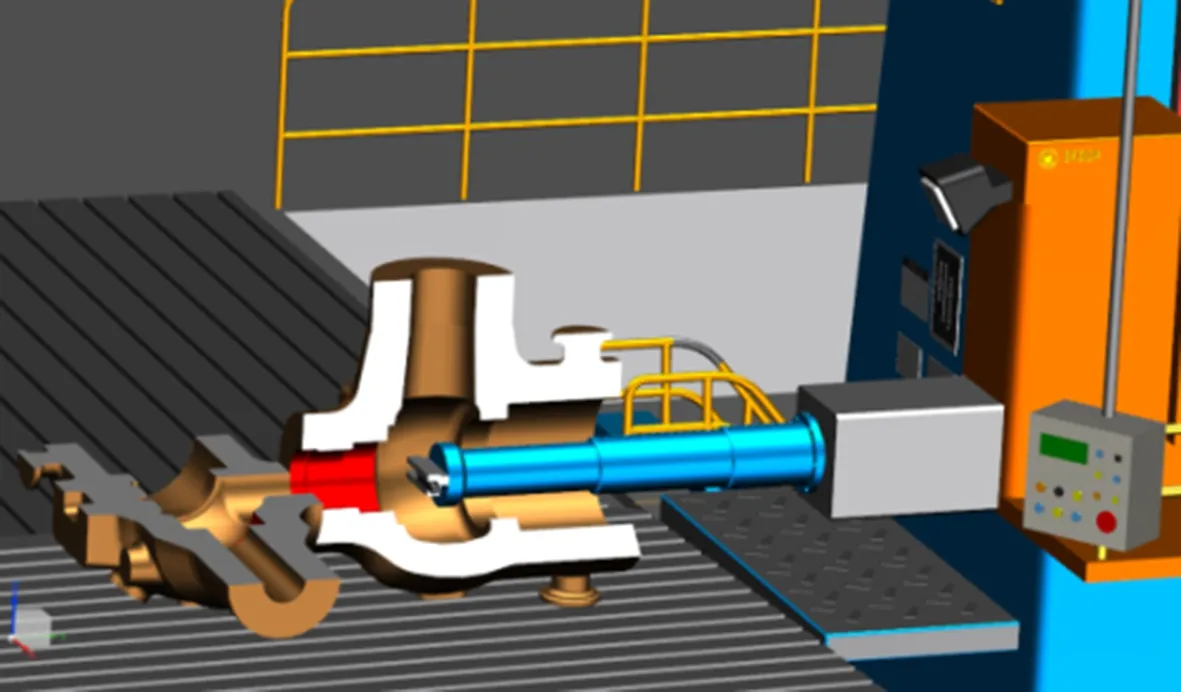

该专用镗杆在使用时,安装在机床滑枕端面上,通过端面螺钉孔把紧,采用键传动,随主轴一起转动,模拟加工如图7。

图7 专用镗杆模拟加工Figure 7 Simulation machining of special boring bar

采用该方式较主轴加长刀杆的方式加工优点为:

(1)加工时主轴相对滑枕不伸出,能获得较强切削动力;

(2)采用整体式,刚性较好;

(3)空心结构在减轻镗杆重量的同时,能获得较强的抗弯、抗扭强度;

(4)加工时刀具悬伸较短。

3 加工方式仿真分析

3.1 镗削加工受力分析计算

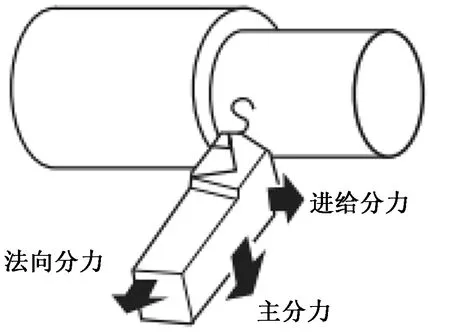

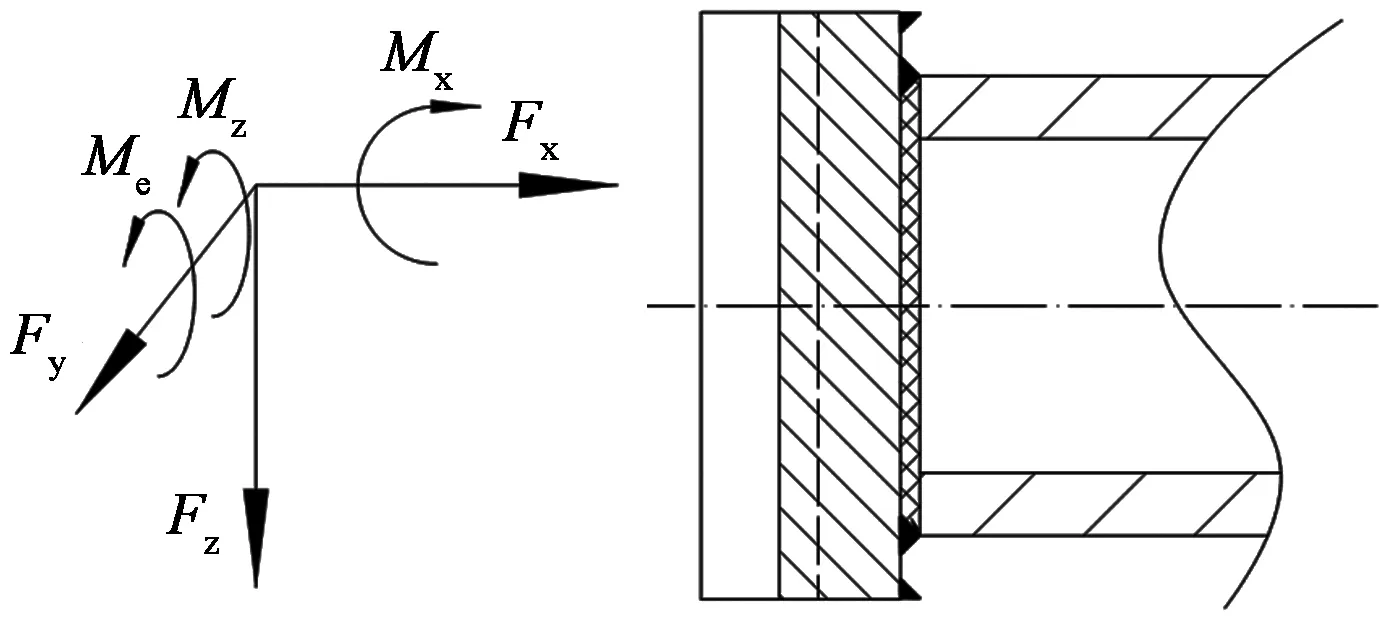

对整个过程施加一个大小与主轴转速相等,方向相反的回转,则阀壳镗削过程镗刀受力模型,可等同于车削过程车刀的受力模型,如图8,即工件旋转,刀具静止。

图8 镗刀受力模型Figure 8 Mechanical model of boring cutter

图8中主分力记作Fz,方向为沿切削部位圆的切向;法向分力记作Fy,方向为沿刀杆长度方向;进给分力记作Fx,方向为沿机床镗杆进给方向。

应用公式(6)、(7)、(8)对阀壳内腔深孔镗削加工过程三个方向切削力大小进行计算。

Fz=9.81CFzapKFzfYFzVcnFzKFz

(6)

Fy=9.81CFyapKFyfYFyVcnFyKFy

(7)

Fx=9.81CFxapKFxfYFxVcnFxKFx

(8)

式中,ap、f、Vc为切削三要素,其余为经验系数。

根据实际加工经验取ap=3 mm、f=0.1 mm/r、Vc=30 m/s,结合工件材质为合金钢,计算得Fz=639 N、Fy=261 N、Fx=549 N。

以上力仅为镗刀受力,由于专用镗杆在切削时旋转,故会受到外力偶矩Me[3],其计算公式为:

Me=9549P/n

(9)

式中,Me为外力偶矩(N·m);P为功率(kW);n为转速(r/min)。

公式(9)中功率P及转速n的计算公式为:

(10)

(11)

式中,Kc为比切削力,根据材料为合金钢取Kc=3610 MPa;η为机床效率系数,取0.8。计算得P为0.7 kW,再由(11)计算得n=32 r/min,带入公式(9)计算得Me=209 N·m。分析镗刀受力Fz、Fx在传递到镗杆时会额外带来扭矩Mz及弯矩Mx,计算公式为:

Mz=0.5(D-d)Fz

(12)

Mx=0.5(D-d)Fx

(13)

式中,D为镗孔直径,取300 mm;d为专用镗杆端部直径,取260 mm。

计算得Mz=13 N·m,Mx=11 N·m。

综上专用镗杆端部受力模型如图9所示。

图9 镗杆端部受力模型Figure 9 Mechanical model of boring bar end

采用镗杆加长刀杆方式,在镗削时由于切削参数不变,Fz、Fy、Fx大小保持不变。该方式较专用镗杆加工,刀杆直径及刀具悬伸变化,对扭矩Mz及弯矩Mx有影响,按公式计算得扭矩Mz=64 N·m,弯矩Mx=55 N·m。

3.2 仿真模型建立

由前述知专用镗杆在阀壳内腔深孔加工中,属于较复杂的组合受力情况,同时由于专用镗杆结构复杂,为进一步校核其在加工中的可靠性,借助专用三维分析软件UG进行有限元模拟仿真计算。把专用镗杆模型导入新建FEM和仿真中,解算方案类型选择为“线性静力学-全局约束”,专用镗杆采用Q235-A材质,在仿真时设置其密度、抗拉强度、杨氏模量及泊松比等参数。

研究时,对整个过程施加一个大小与主轴转速相等,方向相反的回转,专用镗杆法兰处添加为固定约束。为提高运算速度,设置3D四面体网格单元格大小为10 mm。建立专用镗杆仿真模型如图10。

图10 专用镗杆仿真模型Figure 10 Simulation model of special boring bar

同理设置镗杆加长刀杆方式的仿真参数,建立仿真模型如图11。

图11 镗杆加长刀杆方式仿真模型Figure 11 Simulation model of cutter bar lengthening method of boring bar

3.3 仿真计算结果及分析

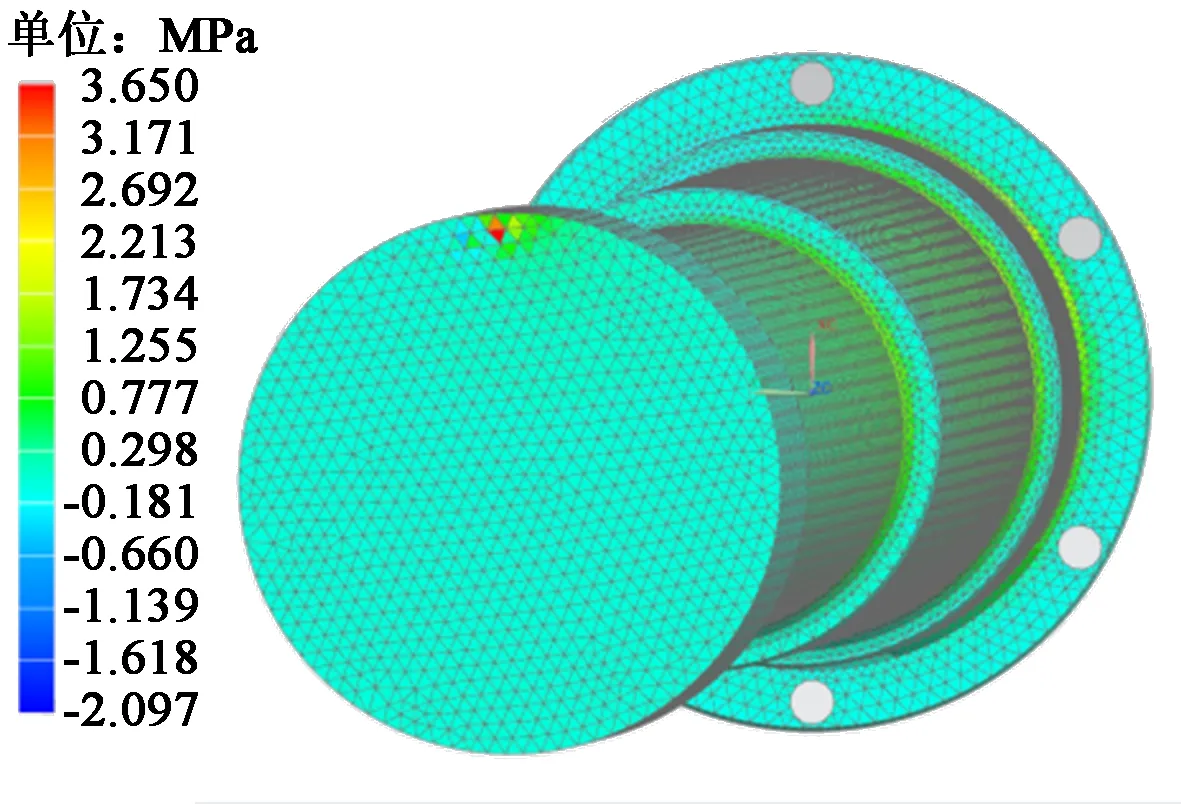

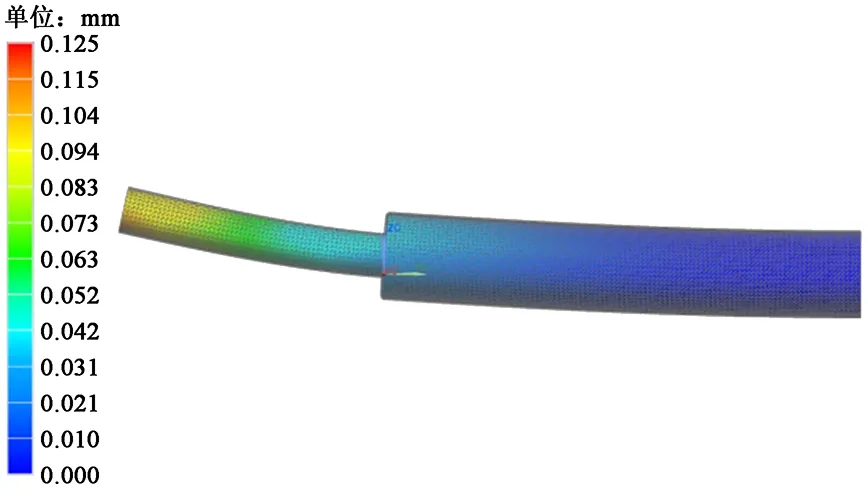

当仿真模型建立后,采用NX NASTRAN求解器,分析类型设置为“结构”,对专用镗杆解算后,其变形及应力情况如图12、图13所示。

图12 专用镗杆变形仿真结果Figure 12 Deformation simulation results of special boring bar

图13 专用镗杆应力仿真结果Figure 13 Stress simulation results of special boring bar

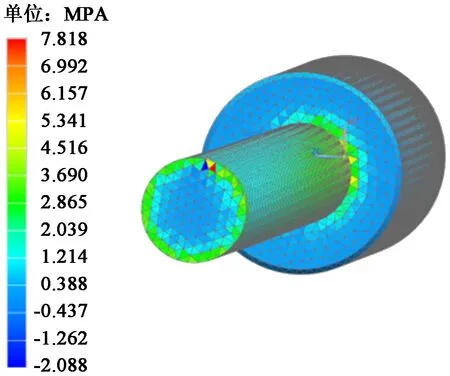

同理对镗杆加长刀杆方式解算后,其变形及应力情况如图14、图15所示。

图14 镗杆加长刀杆方式变形仿真结果Figure 14 Deformation simulation results of cutter bar lengthening method of boring bar

图15 镗杆加长刀杆方式应力仿真结果Figure 15 Stress simulation results of cutter bar lengthening method of boring bar

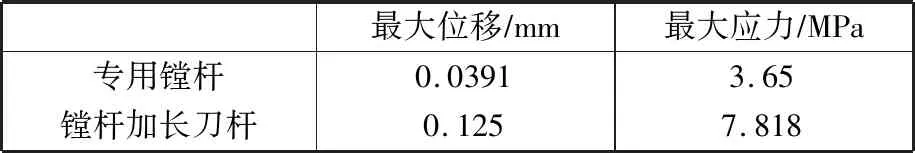

结合仿真结果图,对比分析两种结构的变形及应力情况如表1。

表1 仿真对比Table 1 Simulation comparison

由表1可见,采用专用镗杆在模拟加工时,其最大位移(变形)较镗杆加长刀杆模拟加工时减少68.7%,其最大应力较镗杆加长刀杆模拟加工时减少53.3%。该仿真过程是把加工过程转化为刀具不动,工件转动时的仿真,即静态仿真,而实际现场是刀具回转,故会引起弯曲振动,尤其在转速处于临界转速时,弯曲振动将快速变大,造成加工过程失稳。设最低临界转速(一阶临界转速)为nr,则由公式(14)计算[3]。

(14)

式中,Y0可取为静态仿真时的最大变形量。

计算得专用镗杆一阶临界转速为4784 r/min,镗杆加长刀杆方式一阶临界转速为2676 r/min,由前述知实际加工转速为32 r/min,远低于各自的一阶临界转速,故加工过程均可视为刚性轴,进行静态仿真分析合理。

4 加工应用

图16为现场实际采用专用镗杆加工情况。

图16 专用镗杆加工应用Figure 16 Machining and application of special boring bar

加工时该专用镗杆安装在滑枕上,安装后由于长度较长,工件必须放置于回转工作台上,且回转工作台只能进行Z方向位移,方可将专用镗杆伸入阀壳内腔。将专用镗杆中心定在阀壳内腔深孔回转基准上,根据余量大小,调整镗刀把出量,设置切削参数为ap=3 mm、f=0.1 mm/r、n=32 m/min。

采用专用镗杆切削后,加工面几乎没有振纹,且粗糙度、尺寸精度均优于传统镗杆加长刀杆加工方式,系统刚性大幅提升。同时,利用该专用镗杆端部刀盒结构,可安装接长刀盒,从而实现更深孔的加工,目前可加工长达2300 mm的阀壳内腔深孔。

5 结论

(1)采用本文探讨的测量杆加角度盘的检测工装,能将阀壳内腔深孔处的检测误差,由原来的10 mm左右,缩小到2 mm范围。

(2)在切削参数取ap=3 mm、f=0.1 mm/r、Vc=30 m/s条件下,运用软件UG有限元仿真,采用专用镗杆在模拟加工时其最大变形较镗杆加长刀杆模拟加工时减少68.7%,其最大应力较镗杆加长刀杆模拟加工时减少53.3%。

(3)采用专用镗杆对阀壳内腔深孔现场试切后,对比镗杆加长刀杆方式,加工振纹现象明显改善。