重钢1780 mm热连轧带钢生产线工艺和设备特点

2022-09-30洪达陈启发齐元龙范合合

洪达 陈启发 齐元龙 范合合

(重庆钢铁股份有限公司,重庆 401258)

重庆钢铁股份有限公司轧钢厂1780 mm热轧带钢生产线(以下简称重钢热轧线)是一条由我国自主设计、制造、配套以及安装调试的1780 mm热轧带钢生产线。其生产线主体设计由重钢设计院承建,全线主体机械设备由中国二重承建;轧线三电系统由北科大高技术公司集成;加热炉、平整分卷机组则由中冶赛迪总承包。该生产线的顺利投产不仅对重钢的产品结构调整以及提高企业整体经济效益具有重要意义,同时补充了西南地区所能生产的热轧带钢产品规格。另外,重钢热轧线的顺利投产也标志着我国热轧带钢轧机的设计与制造水平已达世界先进水平。

1 轧线概况

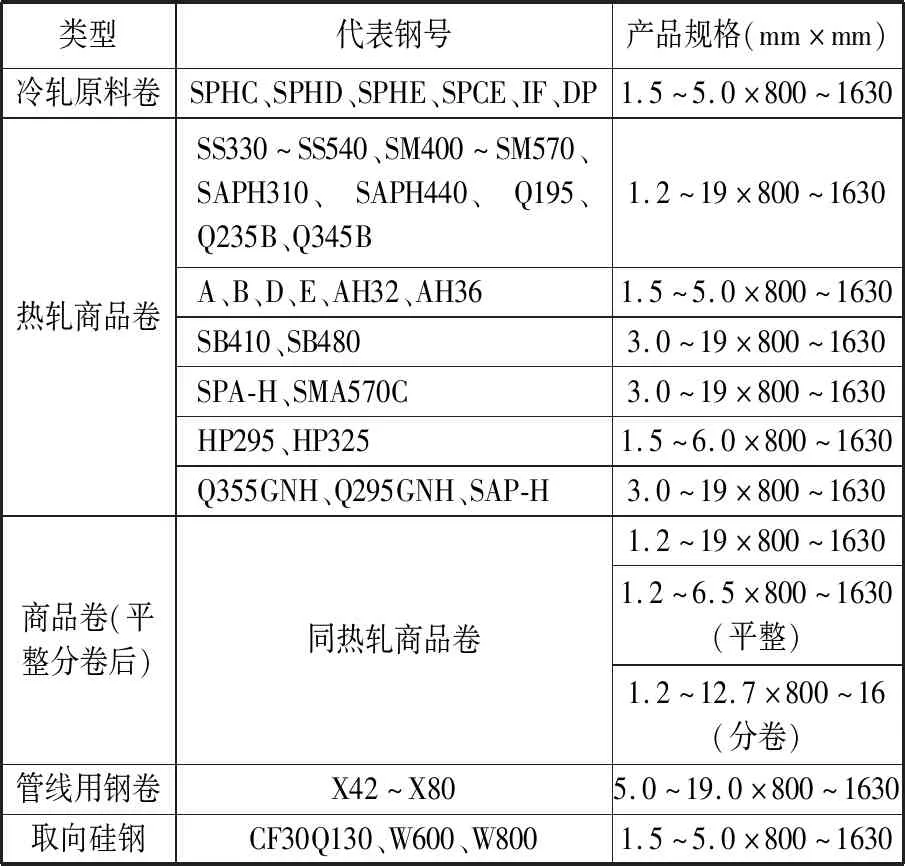

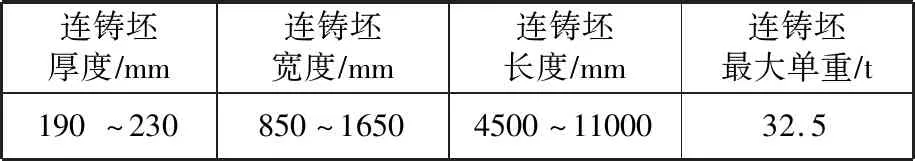

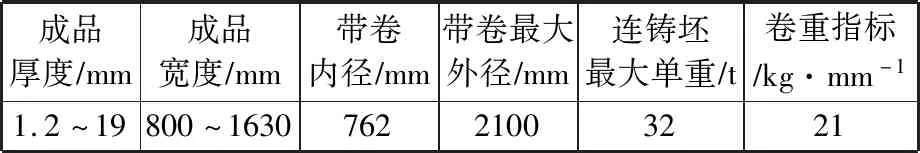

重钢热轧线初期设计年产量为350万吨,经过近些年的升级改造,该生产线目前年产量已达470万吨。生产钢种主要包括碳素结构钢(热轧商品卷)、优质碳素结构钢(冷轧用原料卷)、低合金结构钢(冷轧用原料卷)、管线钢、低碳钢、超低碳钢等。产品种类主要包括热轧卷板,冷轧原料卷、船用钢、汽车结构钢、集装箱钢、焊接容器钢、花纹板、容器钢、取向、无取向硅钢等,产品最大抗拉强度为800 MPa,产品方案见表1。原料采用的是连铸坯,连铸坯及成品卷规格如表2及表3所示。

表1 产品方案Table 1 Product scheme

表2 连铸坯参数表Table 2 Parameters of continuous casting slab

表3 成品钢卷参数表Table 3 Parameters of finished steel coil

2 轧线工艺流程简述

合格的连铸坯采用冷装或热装,重钢热轧线初期热装率为60%,现可达84%。热装率的提高可最大限度节能,减少板坯库存、库容。另外,热装率的提高不仅可以缩短炼钢至轧钢的生产周期,同时还能为新产品的开发提供生产衔接上的空间,从而提高重钢热轧厂整体的产品竞争力。连铸坯经加热炉加热后,出炉温度控制在1150~1250℃,经除鳞箱去除钢坯表面氧化皮后,根据要求通过E1、R1组成的粗轧机组轧制5~7道次,轧成厚度为32~60 mm的中间带坯。在轧制过程中可根据需要开启粗轧机前、后除鳞高压水,用以破除粗轧过程中产生的二次氧化铁皮。选用的立棍轧机和粗轧机刚度均较高,其中粗轧机前后设测宽仪,并在R1轧机设置有高温计,E1立辊轧机具有AWC(宽度自动控制)、SSC(短行程控制)功能,可配合测宽仪和粗轧机后的高温计,有效提高带钢宽度精度,修正板坯头尾形状。R1粗轧机设有电动压下和液压AGC,并在轧机下部设置阶梯垫,可快速调整轧制线高度。

在粗轧机和飞剪之间设有热卷箱,可将32~45 mm厚的中间坯无芯卷曲后再打开,并送入下游设备(切头飞剪和精轧机组)。中间坯在热卷箱以钢卷形式保温、均热,以保证中间坯在全长范围内温度基本一致。厚度大于45 mm和根据计划不进入热卷箱的中间坯,可直接通过,进入下道工序。从粗轧机或热卷箱出来的合格中间坯,经切头飞剪切头尾后进入精轧机前除鳞箱,去除再生氧化铁皮后进入精轧机组。

精轧机组由1架立辊和7架全液压式轧机组成,即E2、F1~F7,同时F1~F7不仅设有带工作辊弯辊的板形控制系统,还带有窜辊装置以实现自由轧制并降低辊耗。F1~F7均设短行程液压AGC,可使板厚偏差达国内先进水平。另外,F1~F7精轧机之间设有6套液压活套,可使带钢在微张力、恒张力状态下进行轧制,可保证带钢厚度和宽度精度。在F7精轧机的出口设置有板型仪、平直度仪以及厚度计、宽度计、高温计等轧线仪表设备。精轧机组机架间设带钢冷却装置,用以控制轧制温出精轧机后的带钢经空冷后进入带钢层流冷却装置,层流冷却系统的高位水箱布置采用就近原则,即布置于输出辊道旁侧,以保证冷却水压稳定。冷却系统阀组采用粗调与精调多段控制,可有效提高带钢冷却精度。通过调节喷水集管的组数和水量以满足带钢对钢种、厚度、速度和终轧温度的要求,同时将带钢卷取温度控制在500~750℃之间。

冷却后的带钢,由卷取机前侧导板(伺服液压系统控制)进行对中,当带钢头部进入卷取机夹送辊时进行头部定位,3个助卷辊处于设定位置。当带钢在卷筒上卷取头3~5圈时,助卷辊在卷取过程中根据带钢厚度进行踏步控制,以保证钢卷内圈不产生压痕;卷3~5圈后,卷筒涨到卷取内径,同时助卷辊打开,卷取机在恒张力状态下卷取;当带钢卷到最后2~3圈时,1、3号助卷辊压下,带钢尾部通过夹送辊时进行尾部定位,使带钢尾部在钢卷下部位置。卷取完后的钢卷,由卸卷小车将钢卷从卷取机卸出,送到打捆站。钢卷经称重、喷印后运输至成品库。重钢1780 m热轧带钢生产线生产工艺流程见图1。

图1 1780 mm热轧带钢生产线工艺流程图Figure 1 Process flow diagram of 1780 mm hot strip rolling production line

3 主要设备及技术参数

3.1 加热炉

重钢热轧线拥有3座步进梁式加热炉,加热方式采用煤气预热+空气蓄热,可以有效降低能源消耗。加热炉有效长度44 m×11.7 m,燃料为高焦炉混合煤气。加热炉加热能力,其中冷装额定产量为270 t/h,最大产量为300 t/h;热装额定产量320 t/h,最大产量为380 t/h。加热炉加热温度一般为1150~1250℃。

3.2 除鳞箱

除鳞箱设有4根集管,上下集管各2根,喷嘴数量为106个,每根集管26个喷嘴。喷嘴工作压力为20 MPa,喷嘴间距67 mm,喷射角度为26°。

3.3 粗轧机组

(1)E1立辊轧机

立辊轧机设在R1粗轧机入口侧,采用上传动式,设有AWC系统和SSC系统,可对粗轧板坯进行宽度控制及头尾形状控制,提高带钢宽度精度,改善带钢头尾部形状,以提高收得率。另外,重钢热轧线在E1之前预留有一架二棍粗轧机,待其上线以后可与E1立棍轧机配合,可有效细化中间坯晶粒,改善中间坯组织,从而在一定程度上改善中间坯的质量。E1立辊开口度为750~1780 mm,最大轧制负荷为7 MN。轧辊尺寸为∅1050 mm/∅1150 mm×630 mm,最大侧压量80 mm(双侧),接轴额定转矩325 kN·m。两台主传动电机,传动功率为1.5 MW,AC,转速为160/380 r/min。

(2)R1四辊可逆粗轧机

粗轧机为四辊可逆式粗轧机,采用电动APC和液压AGC控制中间坯厚度精度。最大轧制负荷为42 MN,最大辊缝300 mm。工作辊尺寸∅1100 mm/∅1200 mm×1780 mm,支撑辊尺寸∅1450 mm /∅1600 mm×1780 mm。接轴额定转矩1698 kN·m,主电机功率为2×8 MW,AC,转速为0~45~100 r/min。

3.4 热卷箱

热卷箱型式为钢卷无芯移送式热卷箱,其可有效解决中间坯头尾温差问题,提高带钢成品精度和表面质量。热卷箱卷曲中间坯最大重量可达32 t,可卷曲中间坯厚度为32~45 mm,带坯宽度最小800 mm,最大1630 mm。入口坯温度范围在900~1150℃之间,穿带速度为2~4 m/s,卷曲速度为2.5~5 m/s,开卷速度为0~2.5 m/s,夹送辊最大开口度为230 mm。

3.5 飞剪

飞剪型式为转鼓式飞剪,飞剪前设中间坯切头形状检测仪,实现中间坯头、尾最佳优化剪切,减少板坯切头、切尾长度,提高收得率。剪刃布置形式180°,工作方式采用间歇启动式。转鼓中心距1100 mm,剪刃长度为1780 mm,剪切力为11 MN,剪切温度不低于900℃。设有一台传动电机,电机功率为2300 kW,AC,转速为600 r/min。

3.6 精轧机组

(1)E2立辊轧机

E2立辊轧机型式采用立式电机上传动,设在F1精轧机入口侧。精轧机前采用具有压下功能的小立辊可以提高和改善带钢边部的产品质量,防止边裂的产生,以及提高带钢宽度控制精度和入口对中情况。E2立棍轧机最大轧制力1000 kN,最大侧压能力20 mm。轧辊尺寸为∅700 mm/∅750 mm,立辊材质为60CrMnMo。立辊最大开口度750~1780 mm,电机功率370 kW。

(2)精轧机列

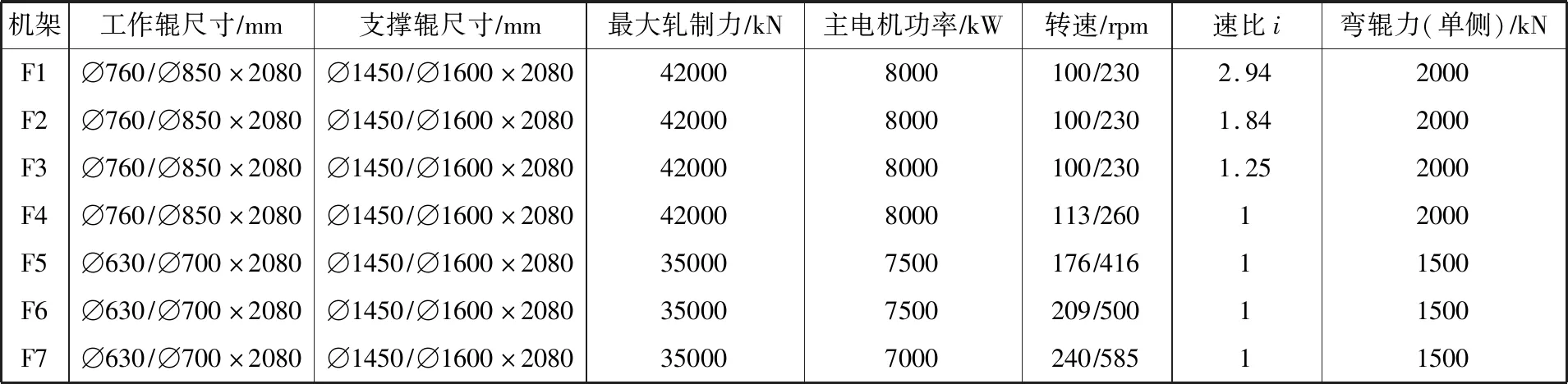

精轧机列一共含有7架精轧机,即F1~F7。精轧机F1~F7均采用弯、窜辊WRS/WRB控制板形技术,实现对带钢凸度和平直度的控制精度,可生产出满足市场需求的带钢。另外,精轧机组各机架均配备了高精度的液压厚度控制系统(AGC),压下系统中安装测压仪、位移传感器用以进行压力、位置信号反馈和控制。同时,精轧机机架间设低惯量液压活套,可以保证带钢在微张力或恒张力状态下稳定轧制。轧机型式为四辊全液压压下不可逆式精轧机,其中F1~F4精轧机最大开口度为80 mm,F5~F7精轧机最大开口度为50 mm。精轧机主要技术参数见表4。

表4 精轧四辊轧机主要技术参数Table 4 Main technical parameters of four-high finishing mill stand

(3)活套

活套辊尺寸为∅275 mm×1780 mm,活套臂半径750 mm,起套速度700 mm/s,活套臂停止位9°,活套臂换辊位置61°,最大工作角度50°。活套用液压缸尺寸为∅70 mm/∅100 mm×430 mm。

3.7 层流冷却

层流冷却装置型式为上、下管式层流,带最大速度为18 m/s,F7出口温度为870~900℃,卷曲温度为500~750℃,冷却有效宽度为1780 mm,有效长度为96 m。总水量12 550 m3/h,其中上下集管分别为5700、6850 m3/h,供水方式采用机旁高位水箱供水,供水压力为0.07 MPa。层流冷却系统采用冷却阀组多段控制并设置强冷段,具有依据不同钢种冷却工艺对冷却水量进行精调功能,提高带钢温度控制精度和冷却效率。

3.8 卷取机

重钢热轧线拥有3台卷取机,采用全液压三助卷辊强力卷取机,侧导板、夹送辊、助卷辊均为液压驱动,采用了无级涨缩式卷筒和自动踏步控制(AJC)系统,保证了带钢的卷取质量,同时3台卷取机交替使用。卷筒形式为柱塞连杆式,卷曲最大张力140 kN,最大穿带速度11 m/s,最大卷曲速度21 m/s,助卷辊尺寸为∅380 mm×1780 mm。

4 总结与展望

重钢1780 mm热轧线自建成投产以来,由于受到各种因素制约,以及重钢当时又处于发展艰难时期,所以其自建成至今对轧线设备和控制系统的升级改造项目几乎为零。虽然外界条件无法改变,但是其依然无法阻止重钢人前进的脚步。由于重钢热轧线只有一台粗轧机,所以其设计产能只能达到350万吨,相较于国内双机架热轧线450万吨的设计产能差距较大。经过近些年的努力,重钢热轧线年产量已可达470万吨。这些均是在现有的基础上对生产节奏、生产协调的准确把控才能取得的良好结果,凝聚着重钢人的智慧。

重钢厂区在整体布局上具有非常高的集中性和紧凑性,这可以大大缩短炼铁、炼钢至轧钢的生产流程,能够为轧钢生产争取到更多有效的时间。另外,通过对加热炉、运输区设备逻辑关系和控制优化,产量从以前的19.0块/h提高到21.8块/h,轧制节奏从145 s/块提高到130 s/块,从而使生产节奏得到较大提升。同时通过优化备辊时间和换辊周期,以及优化换辊时间可以有效提高作业率,为产量提升打下坚实的基础。

近年来,钢铁行业的发展形势以及结合重钢自身的发展趋势,重钢热轧线的大型升级改造已势在必行。为了进一步提高重钢热轧线的生产能力,拟对以下方面进行改进:

(1)在现有带立辊的四辊可逆粗轧机前新增一架二辊不可逆粗轧机。

(2)对加热炉进行停炉改造。现有的加热炉由于运行时间较久,加热质量稳定性开始下降,炉内积渣较多,清渣周期短且时间较长,严重制约了轧制效率的提高。因此,停炉改造有利于恢复加热炉各项指标精度。确保加热炉煤气用量、煤气热值供应稳定的同时,在加热炉中增设热值仪及炉内气氛检测装置,并进行闭环管理,从而实现全自动烧钢。

(3)为了提高板坯表面质量,在粗轧出口增设保温罩,可以有效降低板坯温降。

(4)增加轧制润滑系统,可有效提高带钢表面质量,降低轧制力,减少轧辊磨损。

(5)将除鳞水工作压力从18 MPa提升至22 MPa,提高带钢表面除鳞质量,从而起到提升带钢表面质量的效果。

(6)对表检系统进行改造,新增自动缺陷识别、报警功能,提高表面缺陷判定准确度也是保证成品带钢具有良好表面质量的重要举措。

此外,为了拓宽产品生产种类和提升带钢尺寸精度,增强重钢的产品竞争能力,拟对以下方面进行升级:

(1)对轧线及层流冷却系统进行升级改造,提高轧线带钢冷却水水量及稳定性,通过快速冷却实现高强钢的轧制。

(2)对粗轧宽度检测系统进行改造,提高宽度检测准确度,同时结合二级系统升级,实现粗轧宽度自学习自动控制。厚度命中率提升则依靠二级模型控制精度以及温度、冷却水的控制均匀性来实现。

(3)对窜辊系统和自动换辊系统进行升级改造,采用最新的窜辊形式,可有效减少窜辊系统故障率,提高尺寸精度,有利于自动换辊系统的实现。而通过对自动换辊系统进行改造,可实现自动换辊。