大型筒节轧机结构研究与参数计算

2022-09-30江浩漆小虎安开场

江浩 漆小虎 安开场

(二重(德阳)重型装备有限公司,四川 德阳 618000)

大型筒节是直径尺寸超大、宽厚比较大的环形件,是我国核电、石化、风力发电、航空航天等重要经济领域基础装备的关键零部件。传统的环件主要是通过辗环机生产,由于辗环机设备结构和工艺限制,无法适应大型容器生产需要。文献[1-2]中提出目前对于大型筒节制造通常采用水压机自由锻造工艺,需要进行墩粗冲孔、拔长和扩孔工序,断续操作,生产效率低,能耗大,筒节圆度尺寸精度差,导致后续深加工的切削损耗大,材料利用率低,不能满足市场的大量需求。随着我国该领域工业的快速发展,对大型筒型的需求日益增大,且规格进一步大型化,对企业制造能力提出了更高的要求,迫切需要一种高效、节能降耗的专用设备生产大型筒体锻件。

1 大型筒节锻件要求

1.1 锻造毛坯规格

毛坯外径:∅3300~6000 mm

毛坯内径:∅3000~5700 mm

毛坯壁厚:150~650 mm

毛坯高度:2000~3900 mm

1.2 轧制/整形后产品规格

筒节外径:∅3300~10000 mm

筒节内径:∅3000~9700 mm

壁 厚:150~400 mm

筒节高度:2000~3900 mm

最大重量:300 t

1.3 典型钢种

16Mn、0Cr18Ni10Ti、SA508-Ⅲ、12Cr2Mo1V等。

2 国内外技术发展状况

水压机→辗环机联合生产齿环、法兰等环形锻件早已成为国内外通用装备。二十世纪六七十年代Johnson等[3]、Hawkyard等[4]通过实验样机研究了环件的金属流动与宽展变形,得出了轧制力和轧制力矩的变化规律,当今以德国SMS MEER公司为代表的辗环机,是世界上广泛应用的机型,国外生产的辗环机已经系列化,配备CNC系统的RW和RAW型环轧机使全自动轧制得以实现,具备生产直径达10 m大型环件的能力。国内该领域技术研究相对较晚,1991年许思广[5]通过铝环件实验研究,分析了轧制工艺参数的影响因素。华林等[6]对大型环件径轴向轧制进行了有限元模拟试验,揭示了变形机理和规律,找出来工艺控制和参数选取方法。国内大型辗环机最初从外国引进,例如中信重工从德国引进的∅5 m辗环机。随着需求量增加,国内开始加快设备自主研发,2006年中国重型院为西南铝研制成功了国内首台轧制大型铝合金环件的∅5 m数控铝辗环机,推动国内环轧技术进步。然而国内外现有辗环机机型普遍采用瓦格纳卧式结构,锻件重量小,一般不超过10 t,径轴向轧制力为2~2.5 MN,高度在1 m以下,产品主要用于轴承环,回转支承筒节等,如生产高度达2500 mm的韩国Taewoong公司辗环机,最大轧制力仅为6 MN,工件重60 t。国内外对于大型筒节轧机研究还处于起步阶段,关于制造核能、化工等装备所需的大型筒节研究文献报导较少。国外已开始尝试建设专用大型重载辗环机生产大型容器筒体锻件,其可行性、实用性还有待论证。我国超大型筒节轧制工艺与设备研制已获得突破,一重、二重均已自主研制大轧制力立式结构筒节轧机,成功投入高度超过3 m以上的重型筒节生产,成形技术日趋成熟。

3 筒节轧机结构设计

3.1 辗环机结构分析

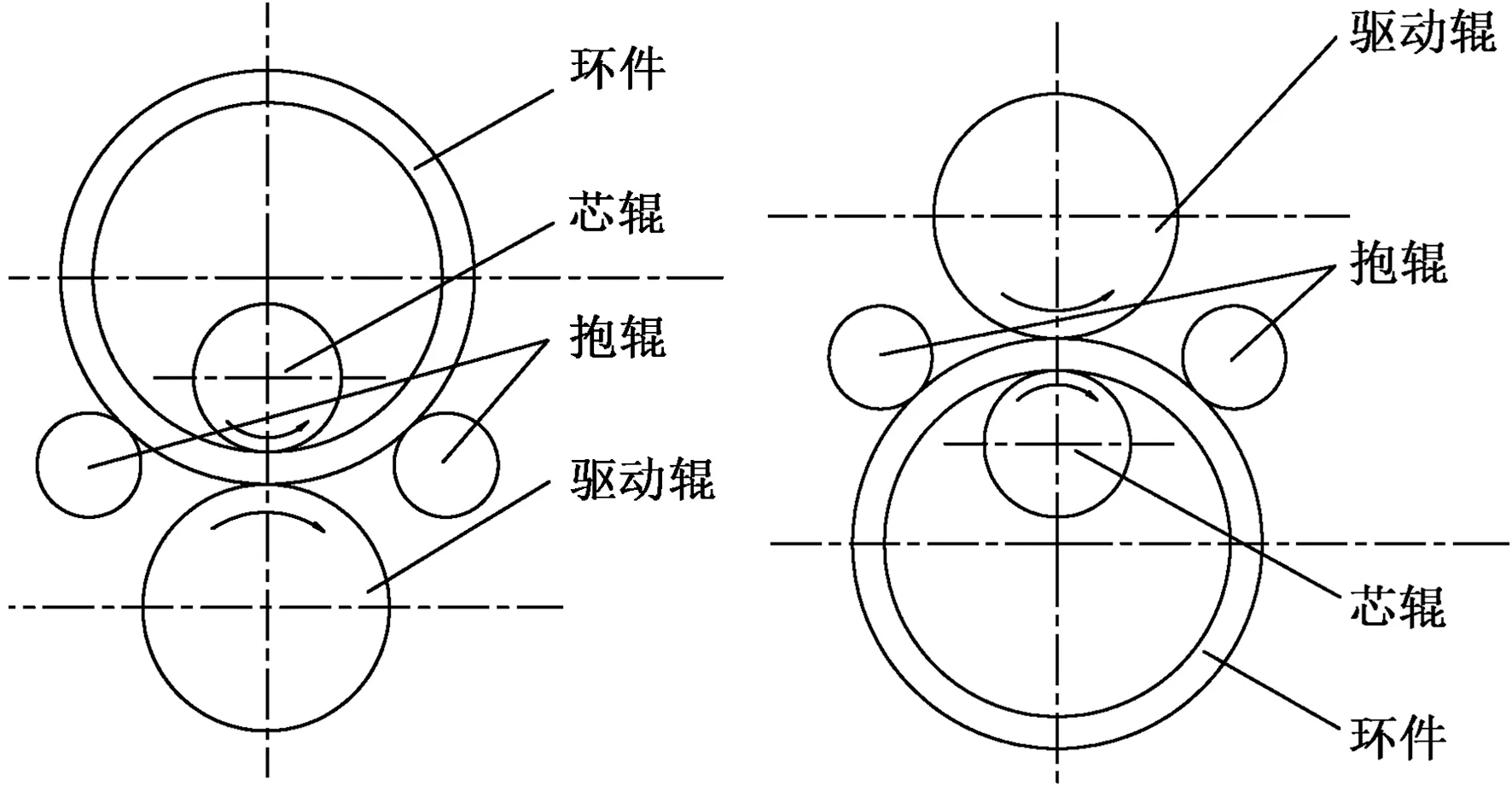

按设备结构特点和筒节的放置形式,辗环机分为轴线倾斜布置的卧式和轴线垂直布置的立式两种,如图1所示。

立式辗环机轧制时筒节平放在工作台上,由一对垂直布置的轧辊,对筒节进行径向轧制。机座固定在基础上,驱动辊装在机座相连的机架上,为主动辊,芯辊为惰辊,通过主滑座由径向液压缸带动在机座做水平进给运动,筒节在两辊作用下进行径向轧制,筒节的下端面由托料辊支撑旋转。由于芯辊上支撑悬臂,轧制时,受力杆件的变形较大,不利于提高轧制能力。如果按重型筒节轧机轧制能力考虑,提高刚度需增加芯辊支持臂等杆件尺寸,使设备变得笨重而无法实施。轧辊垂直布置,轧辊的下传机构需采用齿轮转向,大模数伞齿轮制造也成为提高轧制扭矩的瓶颈,同时重型筒节轧制需双辊单独驱动,传动系统需随芯辊移动,结构复杂增加了设备设计难度和造价。立式辗环机结构为单机架悬臂结构,用芯辊支承筒节的重量,刚度、轧制能力和产品规格更小,上下料困难,劳动强度大。由于上述辗环机缺陷,只能生产精度要求较低、变形抗力小、高度低的筒节。李政中[7]认为:按现有辗环机机型结构开发,除了轧制工艺问题外,环件规格及设备能力无法满足厚壁重型筒节的生产要求。

(a)卧式 (b)立式

3.2 筒节轧机结构选择

在常规辗环机结构的评判基础上,结合采用控轧工艺和适应生产大变形抗力筒节的制造需求,利用已有的板带轧机能力强技术优势,有必要开发一种立式代替卧式结构来完成大型筒节生产的全新技术方案。

立式结构筒节水平放在一对水平辊之间进行径向轧制,又可分为芯辊上置和芯辊下置两种方案,如图2所示。其优缺点比较列于表1中。

(a)芯辊上置 (b)芯辊下置

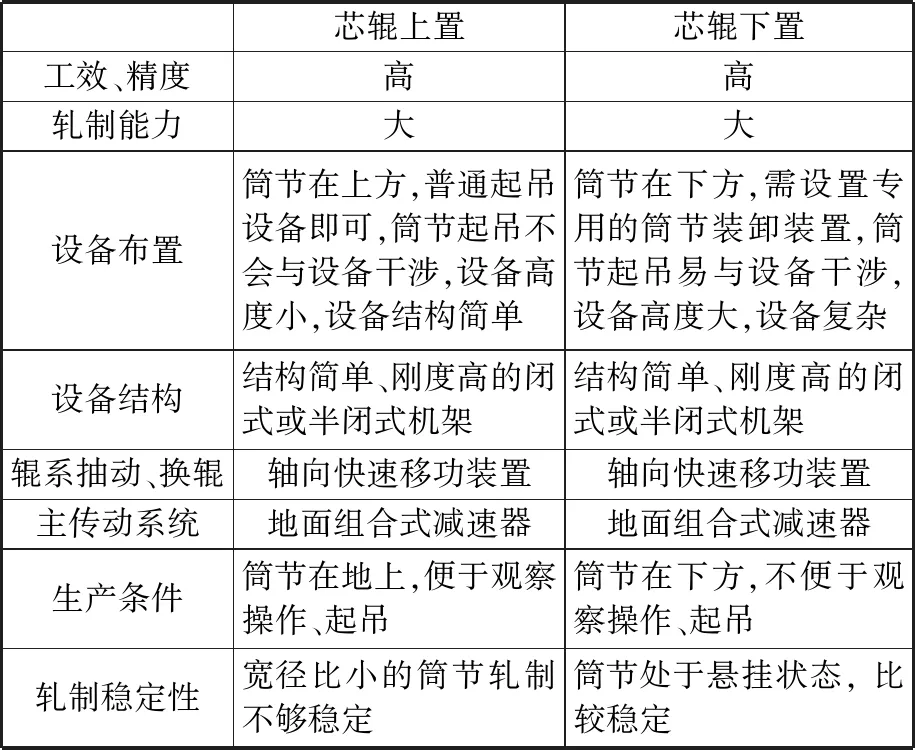

表1 立式筒节轧机方案比较Table 1 Comparison of vertical cylinder rolling mill schemes

如果排除生产窄筒节,则芯辊上置方案优点较多,比较可取。

3.3 筒节轧机结构与工作原理

(1)结构组成

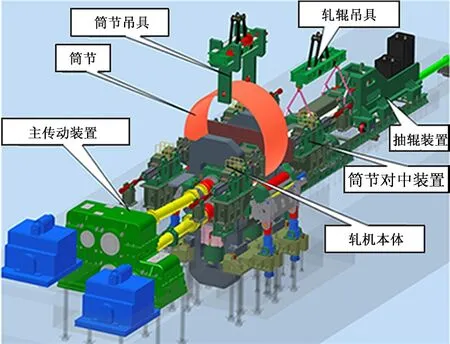

如图3所示,筒节轧机机列包括轧机本体、对中装置、抽换辊装置、主传动装置、专用吊具。其中轧机本体由机架、上芯辊、下驱动辊、芯辊平衡、压上进给、下驱动辊换辊轨道、抱辊及换辊机构、锁紧装置、抱紧装置、上压头装置和测量装置组成。轧机本体为可逆全液压压上立式轧机,开式辗扩结构。在机架窗口中安装有两根轧辊,均为主动辊,各由主传动系统中的一台主电机、组合齿轮减速器、主接轴驱动。机架窗口下部装有液压进给油缸(HGC),实现驱动辊向上的全液压进给运动,调整开口度并对筒件施以轧制压力。轧机入出口侧装有抱辊装置(定心装置),由各自伺服液压缸压力和位置控制,保证稳定轧制和最后阶段的矫圆。轧制时芯辊中心线保持不变,建立芯辊、抱辊、下驱动辊的成形模型。同时轧机设置筒节对中装置和下辊倾动装置,防止筒节在轧制过程中轴向位移,实现自动纠偏。在换辊侧设有独立的换辊装置用于筒节上下料时快速抽动芯辊。设备采用自动化程序控制,筒节轧制过程实现在线检测。

(a)设备机列图

(2)工作原理

将空心锻造毛坯吊入轧机托架上,完成筒节对中后插入芯辊,两侧抱辊同步将筒节抬升与芯辊接触,抱辊转入力控模式。HGC缸抬升下驱动辊与筒节接触,随即芯辊和驱动辊旋转带动筒节进行轧制,随着轧制过程进行,HGC缸按设定的进给速度控制辊缝,筒节坯料被塑性辗扩成形加工,直径增大壁厚减小,期间轧辊与抱辊通过位置+压力控制,保证稳定轧制。当筒节外径增大到要求范围,停止进给运动,轧制过程结束进入最后整形矫圆阶段,待检测至产品目标值后,驱动辊和抱辊复位,并抽出芯辊,随即将辗扩精整完毕的筒节从设备中取出。

3.4 筒节轧机技术创新点

研制了一种加工大型筒节的轧制整形设备,实现国内外最大规格的重型筒节轧机机电液成套系统集成,设备轧制力达75 MN,轧制力矩达10 MN·m,单侧抱辊力达15 MN。

(1)研究了一种可逆全液压压上立式轧机本体(轧辊水平布置),采用非悬臂开式辗扩主体结构,以及大扭矩独立双辊驱动和力位同步控制技术,弥补现有辗环机的结构缺陷和能力局限。

(2)设计了一种立式整体封闭机架,解决了现有卧式辗环机单机架悬臂结构刚性差的问题。

(3)设计了一种适应穿辊大直径热轧辊装配,满足恶劣工况下使用条件。

(4)开发出液压伺服非刚性同步抱辊、下辊长行程液压进给装置,实现非刚性力控同步稳定性控制。

(5)开发出轧件横移补偿装置,解决筒节轧制时轴向串动,实现筒节产品锥度控制。

(6)研发了水平双辊单独主传动系统,实现超大轧制力矩,解决了传统卧式辗环机单辊驱动的辗环机加工厚壁的重型筒节内外表面产生撕裂的缺陷。

(7)开发出重型悬臂换辊及抽辊装置,实现在筒节内圈自动快速水平侧抽芯辊和轧辊成套更换。

(8)研究了一套自动化控制系统,实现了高效机电一体化轧制整形。

与现有自由锻造及辗环机相比,筒节轧机具有高能力、高效率、高精度、低能耗和应用范围广等突出优点,形成一套从粗放型加工向精确加工行业新模式。

4 筒节轧机工艺参数计算

4.1 大型筒节轧制条件

华林等[8]认为:环件轧制过程一般有三个阶段:咬入阶段、扩径轧制阶段、轧制结束阶段。筒节咬入是筒节稳定轧制的必要条件,筒节锻透是轧制变形的充分条件,只有两个条件同时满足才能保证筒节转动并产生稳定的轧制变形。

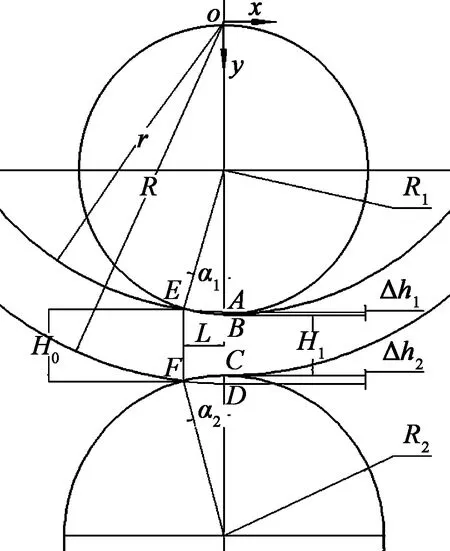

(1)筒节咬入模型和条件

筒节轧制与轧钢中的穿孔轧制相类似,筒节能连续咬入孔型可实现筒节稳定转动,双辊传动和单辊传动的区别在于,芯辊和传动辊都对轧件的摩擦起作用,可以忽略抱辊的作用力。图4所示,Δh1、Δh2分别为芯辊和驱动辊的进给量,Δh等于Δh1与Δh2之和。

图4 筒节轧制进给的几何关系Figure 4 Geometric relationship of cylinder rolling feed

咬入条件:

Δh≤Δhmax=8β2R1/(1+R1/R2)2(1+r1/R2+R1/R-R1/r)

(1)

式中,Δh是总进给量;β是摩擦角;R是筒节外半径;r是筒节内半径;R1是芯辊半径;R2是驱动辊半径。

式(1)表明,双辊驱动能够实现更大压下量的咬入,增大轧制摩擦,减小毛坯壁厚、减小每转进给量、改变轧辊直径,都有利于筒节咬入孔型并产生转动。在轧制过程中,筒节咬入的每转进给量最大值逐渐增大,只要筒节咬入建立轧制,可始终满足咬入条件而实现连续轧制。

(2)筒节锻透条件

筒节轧制还要能满足锻透条件,即轧制时每圈进给量产生塑性变形区能够穿透壁厚,筒节轧制变形过程中,表现为直径扩大、壁厚减小的变形过程。

锻透条件:

Δh≥Δhmin=6.55×10-3(R-r)2(1/R1+1/R2+1/R-1/r)

(2)

式中,Δh是每圈进给量;R是筒节外圈半径;r是筒节内圈半径;R1是芯辊半径;R2是驱动辊半径。

式(2)表明,有效改善锻透条件可通过增大轧辊、增大每圈进给量或减小壁厚等手段进行。同时只要在筒节轧制初始时满足锻透条件,则在参数条件不变条件下后续的轧制过程均可持续满足锻透条件。

4.2 筒节扩径模型

(1)轧制过程中的直径扩大规律

依据体积不变的原理,可得轧制中筒节内径和外径:

d=(D0+d0)H0/2H-H

(3)

D=(D0+d0)H0/2H+H

(4)

式中,D是轧制时筒节外径;d是轧制时筒节内径;H是轧制时筒节壁厚;D0是筒节毛坯外径;d0是筒节毛坯内径;H0是筒节毛坯壁厚。

(2)驱动辊进给速度

进给速度:

(5)

式中,n1为下驱动辊转速;D1为下驱动辊直径;Δh为下驱动辊每圈进给量;H为筒节出口厚度。

(3)轧制时间

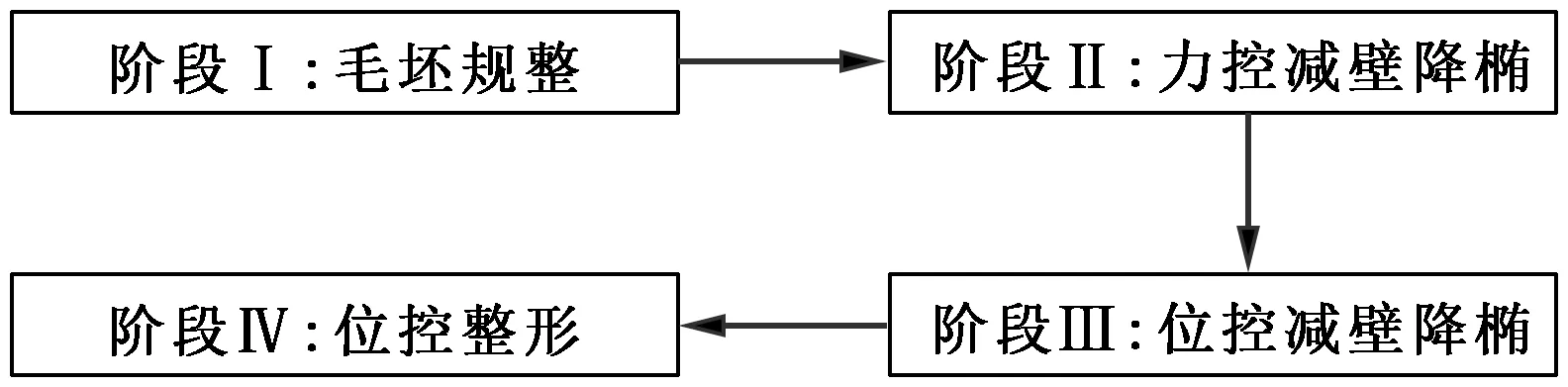

轧制时间影响筒节温降和轧制效率的主要参数。为避免筒节锻造毛坯对轧制过程造成载荷冲击,如图5所示,在进行稳定减壁轧制之前,可考虑在较小的压下量条件下对毛坯进行规整1~3圈,以消除筒节毛坯的原始壁厚不均。经稳定减壁(分力控和位控两个阶段)轧制后,由于轧件壁厚较薄,易形成椭圆度缺陷,故轧后可进行1~2圈的矫圆工序。

图5 筒节轧制过程Figure 5 Cylinder rolling process

综上,筒节轧制的总时间应为以上三者之和,即:

tz=t1+t2+t3

(6)

(7)

(8)

(9)

式中,tz是筒节轧制的总时间;t1是规整时间;t2是稳定轧制时间;t3是规圆时间;v是轧制速度。

(4)轧制总圈数

当单圈进给量Δh为常数时,稳定减壁轧制圈数为:

(10)

(5)芯辊匹配速度模型

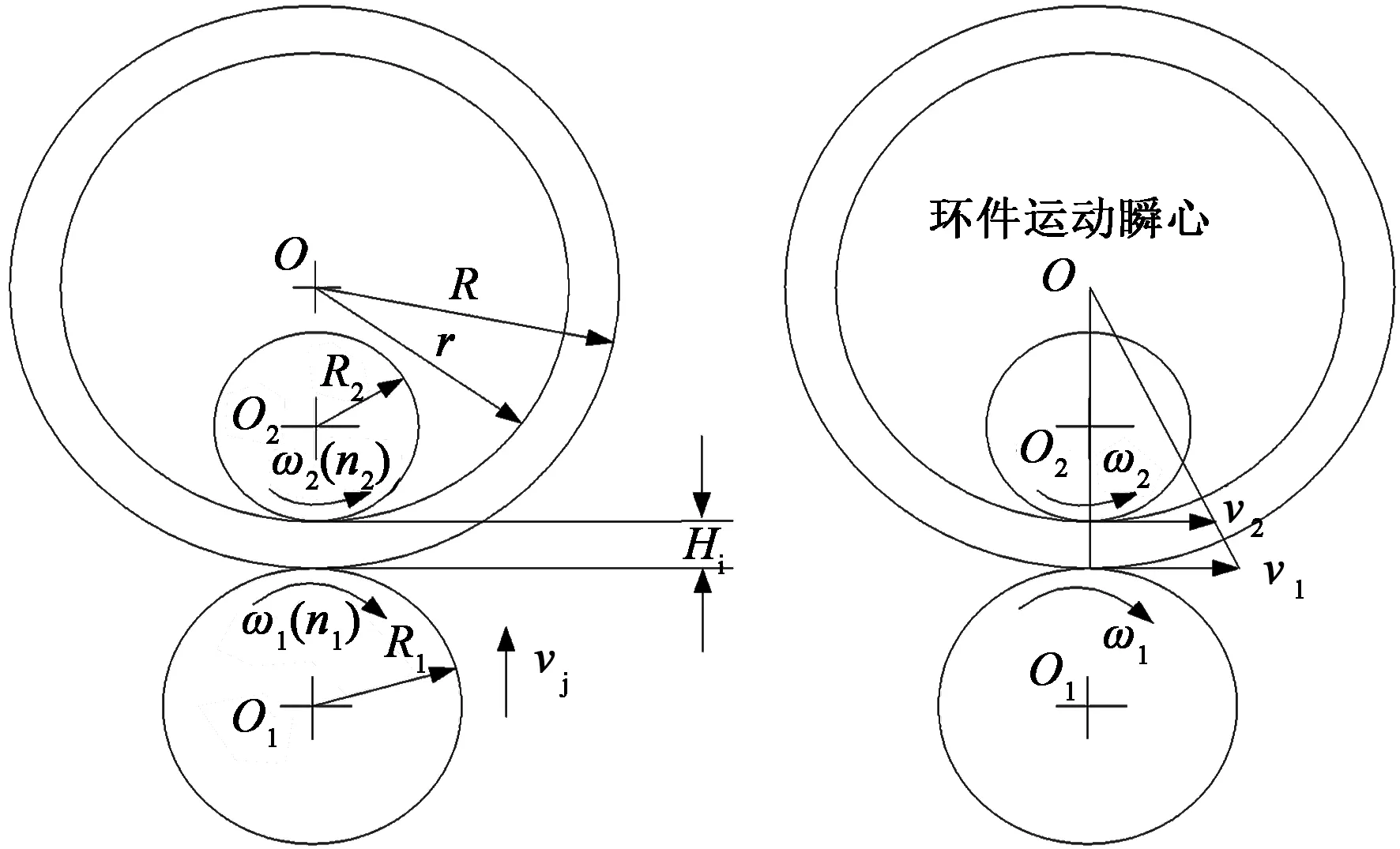

轧制过程中,为确保筒节始终做规则圆周旋转运动,避免侧向和相对滑动。如图6所示,筒节变形区内外径切向速度与筒节圆心构成一个三角形。由于驱动辊转速不变,据此速度三角形推导出轧制过程中,芯辊的匹配速度。

图6 芯辊匹配速度计算模型Figure 6 Calculation model of core roller matching speed

芯辊转动角速度:

(11)

式中,ω1为驱动辊转动角速度;ω2为芯辊转动角速度。

式(11)表明,轧制过程中,随着筒节壁厚减小,芯辊速度逐渐增大。

4.3 轧制力能参数计算

力能参数计算分为上限法和主应力法,周存龙等[9]采用上限元法计算环件轧制力,并与试验值进行比较,Parvizi等[10]基于主应力法分析了环件轧制单位压力分布。其中上限元法属于极限分析法的一种,用于分析和计算塑性加工工艺的各项问题,该方法求解容易,且计算出的负荷最少等于实际塑性加工负荷,可以保证实际加工能力。鉴于以上特点,以上限元法计算为例,计算力能参数,为设备结构和工艺规程设计提供依据。筒节轧制简图如图7所示。

图7 筒节轧制简图Figure 7 Cylinder rolling

驱动辊轧制力:

(12)

芯辊轧制力:

(13)

驱动辊轧制力矩:

(14)

芯辊轧制力矩:

(15)

综合轧制力、轧制力矩的解析模型计算,可以获得以下结论:轧制速度对轧制力、轧制力矩的影响不明显,但在相同的单圈压下量工艺条件下,轧制持续时间会随着轧制速度降低而明显增加;毛坯壁厚相同时,在单圈压下量、轧制速度、轧制温度等其它工艺参数相同时,轧制力、轧制力矩随着毛坯外径减小而增大;数值模拟结果表明,在相同工况下,芯辊、驱动辊两者总的轧制力矩基本为一稳定值,但轧制力矩的分配关系与芯辊速度制度有关。由于芯辊速度设定模型是在理想条件下推导出来的,实际应用存在误差,当筒节几何中心发生微量偏移时,就会破坏芯辊与驱动辊的同步特性,导致轧制力矩分配关系发生变化。从模拟结果可知,尽管轧制力矩分配关系较为复杂,但芯辊和驱动辊力矩之和在相同工况下则基本稳定。

5 筒节轧机应用效果

75 MN筒节轧机是一台公司自主研制的用于重型容器筒节生产的关键设备[11],为万吨水压机锻造后的筒节作精整和精轧,是公司首次在重型容器筒节制造中应用了轧制整形技术。如图8所示,2019年在完成热负荷试车投入生产后,筒节轧机已成功应用于数百件筒节锻件产品生产制造,使用状况良好,工作稳定可靠、各项技术性能均达到且优于合同指标[12]。设备刚度高,能力大,自动化程度高,生产完全印证了设计思想,与传统全自由锻造成形工艺相比,筒节轧制成形不仅具有良好的可操作性,而且能够更加有效地控制工件圆度和形位尺寸,锻件椭圆度平均±10 mm,锥度小于10 mm。根据对已生产锻件数据的统计分析,加工时间可缩短50%以上,节能40%,综合成本降低30%,提高了生产效率、产品成材率和锻件质量,降低了制造成本,改变目前筒节成品直径受设备尺寸限制的现状,达到预期目标要求。

图8 75 MN筒节轧机轧制整形生产现场Figure 8 Rolling and shaping production site of 75 MN cylinder rolling mill

6 结束语

重型容器筒节轧机生产大型筒型锻件是一种全新的生产方法和重要的发展方向。针对大型筒节传统自由锻造生产中存在的控制精度低,加工量大,生产周期长等问题,通过结构分析和理论计算,开发了轧辊水平布置的可逆全液压立式轧机结构,采用高刚性非悬臂闭式双机架,大扭矩独立双辊驱动和力位同步控制抱辊等技术,弥补了现有辗环机的结构缺陷和能力局限。研究了大型筒节的连续轧制整形成形机理,建立热力耦合工艺模型,进行轧制成形各工艺参数计算,为合理制定工艺规程提供依据。生产实践证明,研制的设备轧制力矩达10 MN·m,单侧抱辊力达15 MN,筒节产品外径可达10000 mm,壁厚650 mm,明显提高筒节产品的平整度、壁厚均匀性和圆度控制精度,增强了生产制造能力。其成功应用,使得对筒节立式轧制整形机理和设备的创新优化研究已趋于成熟,对大型筒节的生产方式起到引领作用,对提高我国该领域基础制造装备的自主研发水平、推进行业进步具有积极意义。当然作为一种新技术,由于生产现场环境影响,还存在提高筒节外径在线动态测量精度稳定性的课题,需适时跟踪测量技术的发展,进一步完善测控技术,扩大应用范围。