在役裂解炉汽包缺陷修复工艺

2022-09-30郭太平王迎君金卿柳军

郭太平 王迎君 金卿 柳军

(二重(德阳)重型装备有限公司,四川 德阳 618000)

某炼化乙烯车间裂解装置中的多台裂解炉汽包在停工检修过程中,经磁粉检测发现接管与壳体之间的角焊缝存在多处浅表裂纹超标缺陷。若要继续使用该设备,必须将裂纹去除干净,并对凹陷部位焊接圆滑过渡后才能保证正常使用。我公司承接了该设备缺陷的修复工作,通过对缺陷成因进行分析及采用有效的返修工艺措施,成功修复了该车间多台裂解炉汽包浅表面裂纹等超标缺陷。

1 裂解炉汽包技术参数

此次修复的裂解炉汽包共有8台,其中5台裂解炉汽包的规格均为2000 mm×13 330 mm×86 mm,另外3台设备的规格为2000 mm×14 630 mm×86 mm。

该裂解炉汽包按照GB/T 150.1—2011《压力容器:第1部分 通用要求》、JB/T 4731—2005《钢制卧式容器》进行设计、制造,为三类压力容器,卧式板焊结构,每台裂解炉汽包壳体上有上升管、下降管等共计42个接管,均为插入式接管。设计压力14.4 MPa,设计温度350/-19.9℃,工作压力12.906 MPa,工作温度331℃,操作介质为水、蒸汽。筒体和封头的材料为13MnNiMoNbR,接管锻件材料为20MnMoNb。

该设备的A、B类焊接接头在焊后热处理前按JB/T 4730.4—2005《承压设备无损检测:第4部分 磁粉检测》的要求进行100%磁粉检测,Ⅰ级合格;按JB/T 4730.3—2005《承压设备无损检测:第3部分 超声检测》的要求进行100%UT检测,Ⅰ级合格;按JB/T 4730.2—2005《承压设备无损检测 射线检测》的要求进行100%RT检测,Ⅱ级合格。

该设备的A、B类焊接接头在焊后热处理后按JB/T 4730.4—2005的要求进行100%磁粉检测,Ⅰ级合格;按JB/T 4730.3—2005《承压设备无损检测:第3部分 超声检测》的要求进行100%UT检测,Ⅰ级合格。

该设备的C、D类焊接接头在焊后热处理前、后按JB/T 4730.4—2005《承压设备无损检测:第4部分 磁粉检测》的要求分别进行100%磁粉检测,Ⅰ级合格。

2 缺陷情况

根据停工检修过程中8台裂解炉汽包的磁粉检测报告,每台汽包的接管焊缝都存在数量不等的裂纹缺陷。通过分析磁粉检测报告和现场实际查看得出,裂纹主要集中在上升管(每台8个)、下降管(每台8个)、进水管和人孔等接管焊缝上,焊缝内表面和外表面均有缺陷,且裂纹出现的位置均在接管与壳体之间的角焊缝上,未延伸至接管或壳体的母材。裂纹基本平行于焊缝焊接方向,裂纹最长的单条缺陷约150 mm,出现在1#裂解炉汽包的人孔接管焊缝上,其余缺陷长度均在10~120 mm之间。经鉴定该裂纹为典型的延迟冷裂纹。

3 原因分析

产生冷裂纹的三大因素主要是焊缝中的扩散氢、焊接接头的淬硬组织及焊接接头的应力。汽包的接管焊缝上分布的裂纹平行于焊缝方向,主要与焊接残余应力和焊接接头的淬硬组织有关。设备出厂前经100%UT检测和100%磁粉检测合格后发货,焊缝在焊接过程中或者焊后不能及时通过常规检测方法检查出裂纹,经过时效或者运行一段时间才突然出现裂纹,说明该裂纹具有明显的延迟性,尤其在使用及运行过程中出现裂纹,极易造成质量安全事故,损坏设备,危害生命,污染环境,造成重大经济损失。

3.1 主体材料入厂复验情况

本次进行修复的裂解炉汽包筒体、封头所用的钢板材料为13MnNiMoNbR,钢板供货状态为正火+回火,钢板厚度88 mm,其化学成分和力学性能须在试样经590℃±14℃×3+0.5h模拟热处理(Min.PWHT)和590℃±14℃×12+1h模拟热处理(Max.PWHT)后,符合标准GB 713—2008《锅炉和压力容器用钢板》的要求。钢板化学成分检测结果见表1,力学性能检测结果见表2。

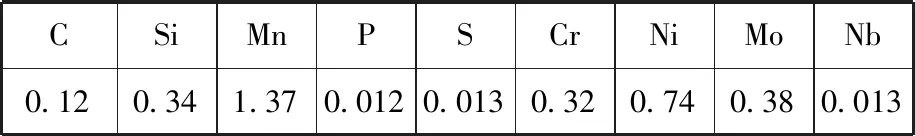

表1 13MnNiMoNbR化学成分复验结果(质量分数,%)Table 1 Chemical compositions reverification results of 13MnNiMoNbR (mass fraction,%)

表2 13MnNiMoNbR力学性能检测结果Table 2 Mechanical property detection results of 13MnNiMoNbR

接管、接管法兰所用锻件材料为20MnMoNb,Q+T状态,其化学成分和力学性能须在试样经Min.PWHT、Max.PWHT模拟热处理后符合标准JB 4726—2000《压力容器用碳素钢和低合金钢锻件》的要求,具体化学成分检测结果见表3,力学性能检测结果见表4。

表3 20MnMoNb化学成分实测结果(质量分数,%)Table 3 Chemical compositions practical testing results of 20MnMoNb (mass fraction,%)

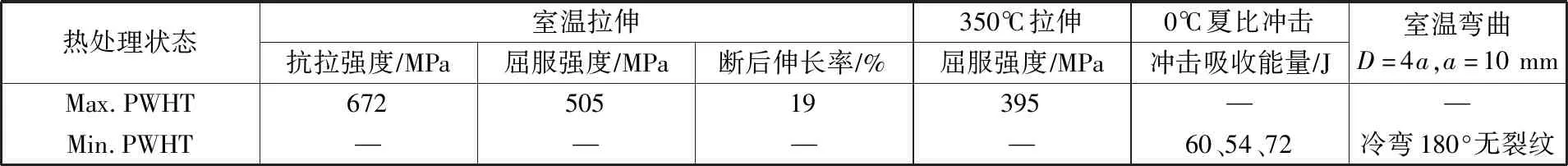

表4 20MnMoNb力学性能实测结果Table 4 Mechanical property practical testing results of 20MnMoNb

从表1~表4中可以看出,筒体、封头使用的13MnNiMoNbR钢板以及接管使用的20MnMoNb锻件都属于低合金高强度钢,其室温抗拉强度均超过570 MPa,按照碳当量计算公式Ceq=C+Mn/6+(Cr+V+Mo)/5+(Cu+Ni)/15计算得出,钢板碳当量达到0.54,锻件碳当量达到0.59,可见该类材料焊接过程中冷裂纹敏感性较大,且该材料中含有一定量的合金元素及微合金化元素,其焊接热影响区组织与性能的变化对焊接热输入较为敏感,热影响区淬硬倾向增大,对氢致裂纹敏感性较大。

3.2 焊接材料

技术条件中明确要求,裂解炉汽包受压元件所有焊材应按JB/T 4747—2002《压力容器用钢焊条订货技术条件》要求进行选用,并经焊接工艺评定验证,保证焊接接头的力学性能不低于母材的力学性能。

3.3 焊后热处理工艺

该材料为低合金高强度用钢,比一般低合金钢具有更大的淬硬倾向,其焊接的显著特点之一是焊接接头易出现淬硬组织,淬硬组织的硬度高,相对应的塑性及韧性降低。一方面,由于淬硬组织塑韧性低,断裂时消耗的能量也低,因此容易开裂;另一方面,钢种的淬硬倾向越大,组织中形成的组织晶格缺陷,如晶格畸变、错位等越多,这种缺陷越多,越容易形成裂纹。具有淬硬倾向的钢种淬硬倾向越大,则接头中出现马氏体的可能性越大,产生冷裂纹的概率越高。

焊接接头的热循环决定了焊缝组织应力的不均匀性,焊接过程本身是一个局部加热、局部冷却的过程,在工件整体中所占的部位很小,热循环过程及金属组织的变化造成了较大的焊接内应力。除了焊接内应力外,焊接接头还承受来自于焊接结构自身几何因素所决定的内应力和工况下所承受的外加载荷应力。

焊后热处理的作用就是去除部分焊接内应力及残余应力,减少附加应力,降低焊接接头硬度。随着焊后热处理温度提高,焊接残余应力降低更多,焊接接头三区硬度也会得到显著改善。参照标准NB/T 47015—2011《压力容器焊接规程》表5焊后热处理推荐规范所推荐的13MnNiMoNbR焊后热处理温度为600~640℃之间,实际上该产品执行的焊后热处理温度为590℃。若焊后热处理温度选择620℃,理论上焊接残余应力和焊接接头都比590℃时明显改善。

3.4 其它方面的原因

该裂解炉汽包于2008年年初开始制造,2009年2月制造完成合格出厂。上述接管焊缝全部采用焊条电弧焊焊接,焊条型号为E6015-G,焊接后经100%MT检测合格。

通过对1#裂解炉汽包上升管1(焊缝中心直径为∅420 mm,焊缝厚度86 mm)的一处约40 mm长的裂纹进行打磨去除,打磨过程中该裂纹所在位置从表面至深约5 mm处存在密集型气孔和夹渣,将该密集型气孔和夹渣全部打磨去除后,裂纹清除干净,对裂纹去除部位进行100%磁粉检测,结果合格。对2#裂解炉汽包上升管3、上升管5的两处约50 mm长的裂纹进行打磨去除,情况与1#裂解炉汽包上升管1基本相同。

由此可见,上述焊缝使用之后出现裂纹的原因是原焊缝在出厂时就存在较多密集型条状气孔和夹渣。裂解炉汽包制造厂地处西北兰州,属常年干燥环境,焊条未烘干或未完全烘干的情况下,在焊接过程易产生密集型气孔;另外施焊过程中预热温度低于150℃,焊接过程使用风机吹焊接烟尘时风速太高,会导致熔池保护不好而产生密集型气孔。夹渣则是由于焊接操作人员责任心不强,未发现内部存在夹渣而疏于清渣造成的。从微观上分析,气孔和夹渣周边并不是全部圆滑,而是存在很多不规则尖角,在正常带温带压环境使用中,整个裂解炉汽包壳体及接管焊缝均受到拉应力,而停车过程中设备压力及壳体温度变化使焊缝受到部分压应力,在此外力作用下,存在密集型气孔和夹渣的不规则尖角部位出现开裂,并向薄弱处延伸至整个密集型气孔所在区域,到达没有气孔的部位则裂纹终止。

4 缺陷修复工艺

考虑到8台裂解炉汽包均存在不同程度的裂纹,按照设备使用要求,需将所有裂纹去除干净才能使用。先去除所有裂纹,然后根据裂纹去除后的情况确定是否补焊。若裂纹去除深度不大于2 mm且能打磨圆滑过渡,则打磨圆滑过渡后使用,否则应采用焊条电弧焊进行局部补焊。

4.1 焊接材料及工艺评定

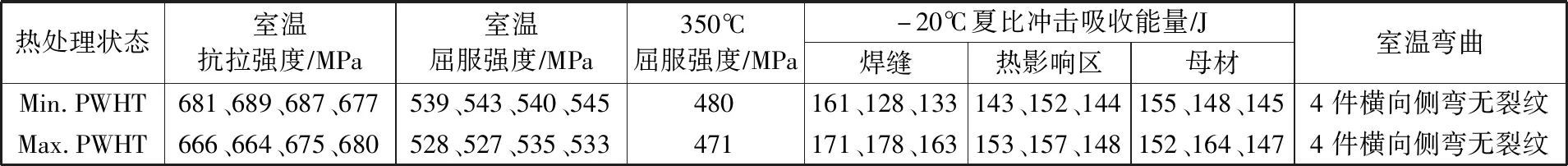

选用国内焊条E6015-G进行裂纹去除后的局部补焊,焊材入厂复验的化学成分见表5,Min.PWHT和Max.PWHT模拟热处理后的力学性能见表6。

表5 E6015-G焊条熔敷金属化学成分(质量分数,%)Table 5 Cladding metal chemical compositions of E6015-G welding rod (mass fraction,%)

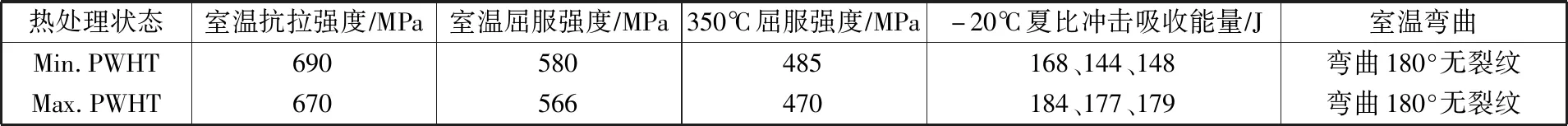

表6 E6015-G焊条力学性能Table 6 Mechanical properties of E6015-G welding rod

考虑到母材的力学性能,焊后热处理工艺仍执行原工艺:Min.PWHT为590℃±14℃×3+0.5h,Max.PWHT为590℃±14℃×12+1h。

补焊前根据裂解炉汽包技术条件和NB/T 47014—2011《承压设备焊接工艺评定》的要求,选用国内某焊材厂E6015-G焊条在40 mm厚的13MnNiMoR钢板进行焊条电弧焊的对接焊工艺评定,评定位置为全位置,焊接工艺参数和力学性能检测结果见表7和表8。

表7 焊接工艺参数Table 7 Welding process parameters

表8 力学性能检测结果Table 8 Detection results of mechanical properties

4.2 裂纹去除

对照8台裂解炉汽包的磁粉检测报告,根据现场实际情况,作好裂纹标识图,采用砂轮打磨的方式去除裂纹,要求打磨时从裂纹端头开始往中间打磨,控制打磨力度,防止裂纹在打磨过程中发生扩展。对于微小裂纹,采用电动金属磨头磨削去除。目视检测合格后,按NB/T 47013.4—2015《承压设备无损检测:第4部分 磁粉检测》的要求对裂纹去除部位进行100%磁粉检测,I级合格。对于相隔较近的多条裂纹,则将裂纹连续打磨去除。

裂纹去除后按照修复原则进行判定,无需补焊的部位立即打磨圆滑过渡,并再次对打磨部位按NB/T 47013.4—2015《承压设备无损检测:第4部分 磁粉检测》的要求进行100%磁粉检测,I级合格。

4.3 补焊

对需采用焊条电弧焊进行局部补焊的部位,在裂纹标识图上注明,按制定的工艺要求进行修复,修复过程中主要注意事项及控制措施如下:

(1)对焊接部位及其附近100 mm范围采用远红外电加热,从焊缝外侧加热、内部贴保温棉保温的方式进行预热,温度≥150℃,加热2 h后在内部进行测温,若温度不能满足要求,则采用氧-乙炔焰进行辅助加热。严格按焊接工艺卡规定的焊接工艺参数进行电弧焊焊接,焊条选用E6015-G,焊接过程中严格控制层间温度≤250℃。补焊时注意层间清理,前一层清理干净后方可进行下一层补焊。要求焊接完成后略高于周边母材,便于后续打磨。

(2)焊条使用前,必须先放入焊条烘干箱内进行烘干,烘干温度为350℃,烘干时间为1 h。烘干时烘干箱温度应缓慢升高,烘干后应将温度控制在100~150℃之间。将焊条从烘干箱内领出后应及时放入合格的保温筒内,且焊条在保温筒内保存时间不应超过4 h。

(3)焊接完成后立即进行300~350℃×2 h消氢处理,采用远红外加热的方式从焊缝内、外侧加热,并随时检查消氢温度。消氢结束后,应先断开加热电源,待焊接部位冷却至100℃以下再去除加热板和保温棉。

(4)打磨焊缝与周边母材平齐或圆滑过渡,符合图纸及磁粉检测要求。

(5)焊接24 h后对焊缝进行100%磁粉检测,按NB/T 47013.4—2015《承压设备无损检测:第4部分 磁粉检测》要求,I级合格。无法进行磁粉检测的部位进行100%PT检测,按标准NB/T 47013.5—2015《承压设备无损检测:第5部分 渗透检测》要求,I级合格。

4.4 消应热处理

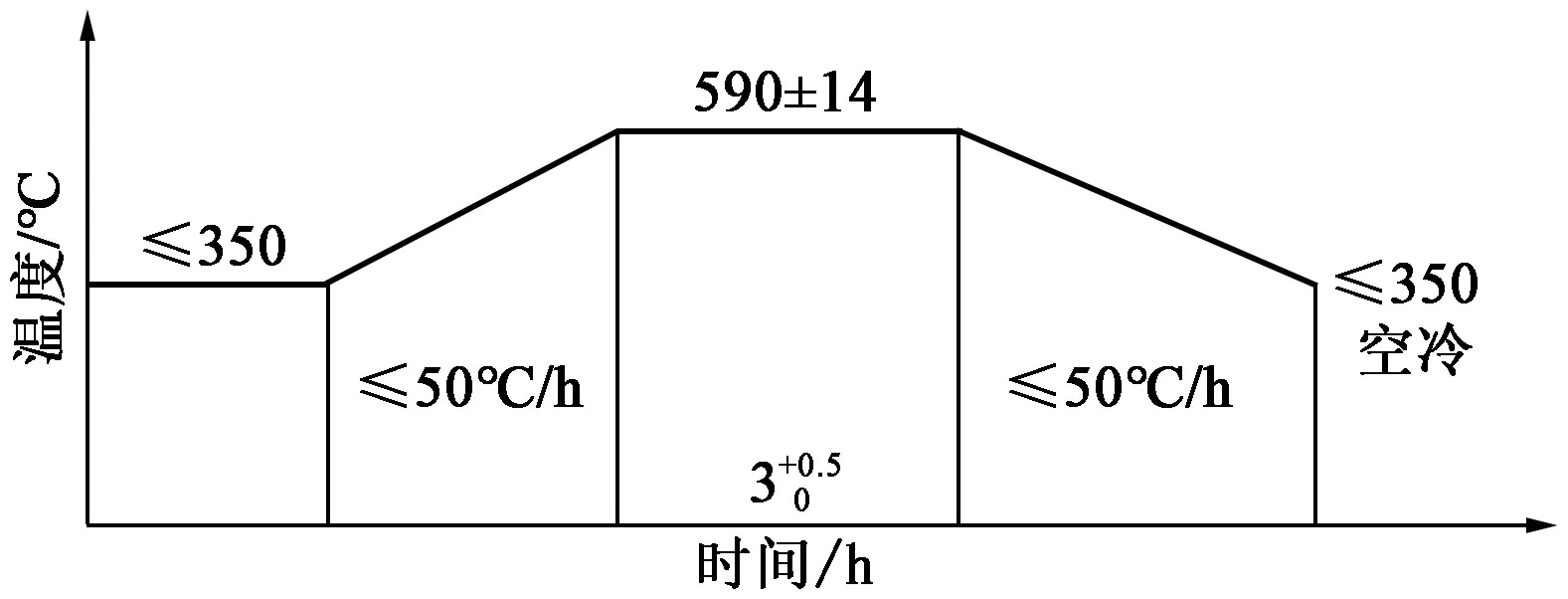

采用远红外电加热方式,按图1所示的热处理曲线要求对焊缝进行消应热处理,要求在内、外侧焊缝上各布置1支热电偶,加热范围内的均温带为焊缝及其附近150 mm范围,加热温度及保温时间按照上限执行。

图1 局部消应热处理曲线Figure 1 Local stress relief heat treatment

4.5 无损检测

消应热处理完成后再次对焊缝进行100%磁粉检测,按标准NB/T 47013.4—2015《承压设备无损检测:第4部分 磁粉检测》要求,I级合格。无法进行磁粉的部位进行100%PT检测,按标准NB/T 47013.5—2015《承压设备无损检测:第5部分 渗透检测》要求,I级合格,但应与消应热处理前的检测方式相同。

5 修复结果

经对8台裂解炉汽包674处裂纹缺陷修复情况进行统计,约1/2的裂纹打磨去除深度不超过2 mm,圆滑过渡后直接使用,该部分未进行补焊;其余裂纹去除后均进行了适当的补焊,其中裂纹打磨去除深度最大的为5#裂解炉汽包上升管5的外侧焊缝,去除深度达到10 mm,进行了4层焊接。本次裂纹修复过程中,所有焊缝去除深度均未超过原焊缝的一半,根据相关标准要求,8台裂解炉汽包均未进行水压试验。

按照缺陷修复方案,最终成功将8台裂解炉汽包的裂纹全部修复合格,满足设备继续使用要求。

6 结束语

对于裂解炉汽包本体上出现的浅表裂纹缺陷,修复前从裂解炉汽包的主体材料、焊接材料、焊后热处理工艺等方面分析了裂纹产生原因,明确了裂纹产生机理:1)本体材料焊接过程中冷裂纹敏感性较大。2)产品执行的焊后热处理温度较低,焊接接头中剩余的焊接残余应力较多。3)检修中发现裂纹的焊缝在出厂时就存在较多密集型条状气孔和夹渣。

结合具体缺陷情况,修复过程中主要采取的工艺措施:

(1)去除裂纹时,应从端头开始往中间打磨,并控制好力度,防止裂纹在打磨过程中发生扩展。

(2)补焊前严格控制预热温度。

(3)消氢后待焊接部位冷却至100℃以下,再去除加热板和保温棉。

(4)焊后热处理温度及保温时间按照公差上限执行。

最终成功修复多台裂解炉汽包的浅表面裂纹等超标缺陷,也为后续此类材料的设备修复提供了技术支撑。