燃汽轮机机匣外壳二氧化锆涂层磨削加工研究

2022-09-30阳建军谭万斌

阳建军 谭万斌

(二重(德阳)重型装备有限公司,四川 德阳 618000)

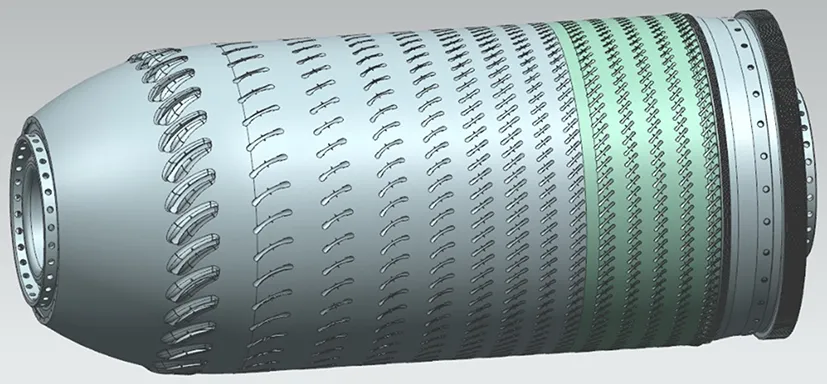

机匣外壳为圆柱、桶状零件,外形类似子弹头,工件外圆直径为∅500h7,工件一端为R500球面,如图1所示。产品外圆及球面按照设计要求,间隔喷涂数圈二氧化锆环带涂层,涂层待加工余量约为0.2 mm,金属本体余量为0.1 mm,加工后跳动要求0.01 mm,粗糙度要求达Ra0.8 μm。

图1 机匣外壳Figure 1 Casing shell

产品属于空心薄壁件,壁厚在10~20 mm之间,产品刚性差,加工及装夹过程中极易产生变形。外圆面喷涂的二氧化锆涂层硬度高,属于难加工材料,且工件整体加工过程属于金属与非金属材料的混合切削,对加工刀具的综合切削性能要求极高。

1 加工方案设计

外圆轮廓的加工一般有两种方式:一是采用车床进行车削加工,二是采用磨床进行磨削。车削加工一般用于轴类产品的粗精加工,磨削一般用于产品最终精加工,可以有效提高工件表面光洁度。考虑产品外圆二氧化锆涂层硬度高,若采用传统机夹刀片进行车削加工,加工时切削力大,容易造成涂层开裂或剥落,采用车削加工产品难以保证表面粗糙度,加工中金属铁屑也会影响已加工的二氧化锆涂层表面质量。综上考虑,采用磨床磨削的方式对工件外圆轮廓进行精加工。

2 加工设备选用

选用∅1.8 m×8 m数控轧辊磨床。该磨床同时具备磨削和车削功能,磨削部分采用直径∅915 mm、厚度80 mm的碳化硅砂轮,可以磨削外圆,但是无法磨削轧辊圆弧面。可以通过在机床上加装车刀架,以及磨床自带的车削系统进行编程,实现圆弧面的精车,但无法满足高精度二氧化锆涂层的精车。根据以上情况,考虑采用“以车代磨”的方式精加工,即在车削刀架位置安装专用磨头,利用磨床的车削系统进行编程,带动磨头,实现圆弧走刀进行磨削。

3 工装辅具设计

3.1 芯轴及卡爪套的设计

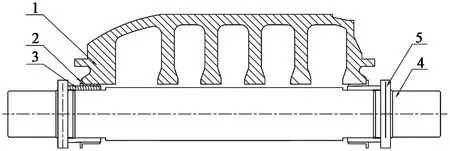

采用磨床加工首先需要解决工件的装夹问题。磨床常用的装夹方式有两种:一是双顶装夹方式,即在工件两端各加工一个与机床顶尖度数一致的顶尖孔,通过机床顶尖顶工件两端顶尖孔的方式进行装夹;二是利用机床中心架进行装夹,即在工件外圆上加工一托瓦架口,采用中心架托工件架口,机床拨盘带动工件转动的方式进行加工。因机匣外壳薄壁空心,长度短,且外圆面有待加工的二氧化锆涂层,无法采用托架方式进行加工,只能采用双顶的方式装夹。根据工件状态,利用工件中心通孔,设计相应芯轴,采用穿芯轴的方式进行精加工。芯轴与机匣外壳通过两端止口部位的锥套进行胀紧固定,这样可以减小芯轴装配时机匣外壳产生较大变形,同时又解决了的机匣外壳在芯轴上的固定问题,如图2所示。

1—零件本体;2—开缝涨套;3—顶紧轴套;4—芯轴;5—顶紧螺帽。图2 芯轴装配示意图Figure 2 Mandrel assembly

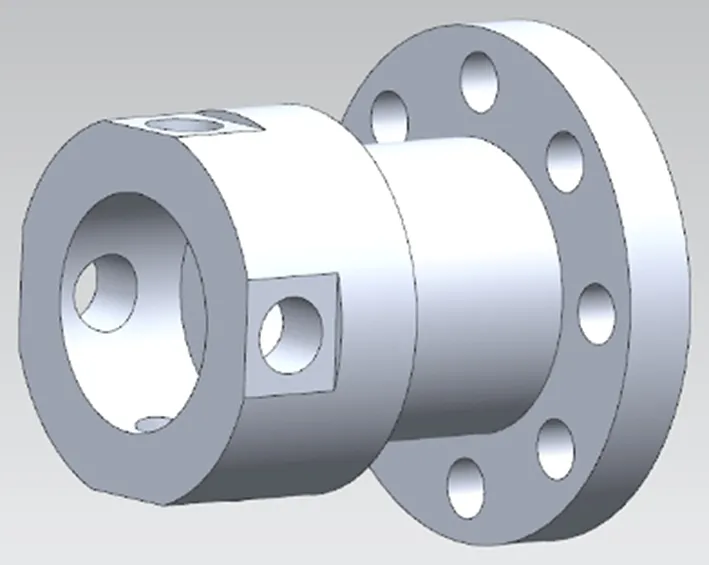

受机匣外壳结构限制影响,其中心通孔较小,所能穿过的芯轴直径较小,中心芯轴刚性差,磨床双顶装夹,因尾座顶尖顶紧力较大,若采用机床顶尖直接顶芯轴装夹,容易使芯轴产生弯曲变形,从而影响加工精度及产品质量。考虑以上因素,根据实际情况,设计制作专用卡爪套,如图3所示,利用机床顶尖接口将卡爪套把合固定在机床上,卡爪套外圆四周设置4处螺钉作为卡爪,实现对工件的夹紧及找正调节作用,采用卡爪套进行装夹,可以有效避免采用机床顶尖进行装夹给工件带来的轴向力。

图3 卡爪套示意图Figure 3 Jaw set

3.2 专用磨头及刀架设计

采用磨床车刀架安装专用磨头进行磨削,需考虑磨头的安装空间,应在满足使用需要的前提下磨头尺寸尽量设计得小一些,电机选用UM-Kl90/2-12.1交流电机,该电机外形尺寸∅180 mm×670 mm,小巧方便,便于装卸,转速2840~3340 r/min,可以满足磨削加工需要。结合电机实测尺寸,设计相应的安装刀架,通过该刀架将电机固定在磨床上,需同时保证固定后的磨头与机床轴线(待加工工件轴线)成一定夹角,实现磨头在一次装夹过程中,同时完成球面及外圆柱面的磨削,节约装夹及对刀次数,缩短加工辅助时间,提高加工效率。在设计刀架过程中需对机床原有车刀架位置及接口进行测量,确保整套装置最终安装完成后砂轮的中心高与机床中心高一致。

3.3 磨削砂轮设计

因二氧化锆涂层硬度高,砂轮材质选用金刚石砂轮,因工件表面粗糙度要求Ra0.8 μm,砂轮粒度选用80#、120#两种型号,80#砂轮粒度虽然较粗,但是成本低,加工效率高,适用于粗磨;120#砂轮粒度较细,用于精磨,可以保证表面光洁度,从而满足图纸要求。

砂轮直径大小的确定:砂轮直径的大小需根据电机及刀架的设计尺寸来确定,保证砂轮装在电机及刀架上能有效磨削到工件待加工面,若砂轮直径过小,在磨削时会出现砂轮还没接触工件,电机侧面或刀架侧面已经接触工件,但与此同时砂轮直径也不宜过大,砂轮在高速转动过程中,离心力较大,电机主轴小,砂轮直径过大会造成转动不稳定,影响磨削精度。轮砂头部设计为R圆弧形,以实现砂轮在球面上的磨削。根据产品实际情况及现场工况,该金刚石砂轮设计为∅300 mm,R10 mm的圆盘砂轮。

4 加工工艺方法

4.1 装夹找正

工件按两端已加工符图的基准外圆找正,粗找正采用划针,低速转动工件(转速小于5 r/min),转动过程中观察基准圆与划针之间的距离,确定工件回转中心偏量,通过卡爪套上的螺钉,调整工件中心位置找正,粗找正外圆偏量控制在1 mm左右。粗找正后在基准外圆侧面压千分表,进行精找正,精找正时采用对称调整方式找正,即先找正工件对称两点,再找正两个螺钉卡爪之间的偏量,通过反复调整卡爪套螺钉,最终达到两端基准圆跳动偏差小于0.01 mm。

4.2 砂轮修磨

因金刚石砂轮外形R圆弧面精度无法满足直接磨削产品表面的精度要求,正式加工前需对金刚石砂轮进行重新修磨。磨床通用的砂轮修磨方式为采用金刚石进行修磨,该方法适用于碳化硅等低硬度砂轮的修磨。金刚石砂轮因其本身硬度高,砂轮待修磨面积大,若采用人造金刚石进行修磨,其修磨效率低,且因两者硬度接近,人造金刚石磨损快,消耗量大,成本高。综合考虑各方面因素,采用专用工具,利用两个砂轮对磨的方式进行修磨,即机床编程带动磨头刀架走圆弧程序,通过两个砂轮的对磨,相互修磨,修磨后需对修磨面进行检测,最终使砂轮达到要求。对砂轮圆弧R半径进行测量,以达到最终精加工要求。

4.3 对刀及编程方法

对刀即确定刀具与工件的相对位置关系,建立加工坐标系,对该成品X方向选择在工件本体金属外圆面进行对刀,结合外圆实测直径确定刀具X数值。轴向Z值可以通过在产品外端基准端面上对刀,但受空间限制及砂轮实际修磨圆弧R面长度限制,无法在端面直接对刀。只能采取间接方式确定刀具轴向位置。

间接对刀方式:由于工件两端基准外圆及两端端面均已经加工符图,且上工序加工本体R500 mm球面、∅500 mm外圆时采用数控车床编程加工,加工面直径方向留有磨削余量,轴向方向以端面为基准确定R500 mm球面位置,即留量的R500 mm球面圆心轴向位置与图纸要求一致,轴向无加工余量,此时可以通过实测外圆余量,在R500 mm球面上对刀,再进行计算确定基准端面位置。如图4所示,实测本体外圆直径,确定本体余量,利用Auto CAD软件对零件轮廓沿直径方向进行平移,画出工件实际轮廓,如图中虚线所示,砂轮在工件本体外圆上对刀,根据砂轮半径r,将编程坐标中心定在工件轴线上,将砂轮开至R500 mm球面前面,距离轴线为X=a值处,保持X值不动,沿轴向移动砂轮,靠近R500 mm圆弧面,通过画图可以确定砂轮靠上R500 mm圆弧面时,距离基准端面的距离值为b,当砂轮在圆弧面上对上刀后,在机床显示的轴向尺寸上调整一个b值,即是工件端面基准位置。

图4 对刀示意图Figure 4 Tool setting

为实现砂轮对圆弧面的磨削,砂轮磨削面设计成圆弧r,即加工刀具有圆角半径,对于车床加工时,在程序编制中加入相应刀补参数即可实现正常加工,但轧辊磨床自带的车削数控子系统不具备添加刀补编程功能,为实现无刀补的编程加工,加工时将砂轮圆弧中心点作为假想刀尖,将机匣外壳本体轮廓偏移砂轮半径r值,确定砂轮中心移动轨迹,利用砂轮中心轨迹进行编程,解决轧辊磨床车削数控子系统无法进行刀补编程的问题。

4.4 磨削加工

正式加工前,先检测待磨削本体外圆及涂层表面实际加工余量,满足要求后,选择余量较大的涂层部位进行试磨,测量试磨外圆的圆度及粗糙度,圆度需满足<0.01 mm,粗糙度需达Ra0.8 μm以下。若试磨结果不满足要求,则需根据实际情况进行调整,通过实践发现,若试磨后表面粗糙度低,磨削面有震纹,则需重新修磨砂轮,提高砂轮R圆弧精度,若试磨后工件圆度差,则需检查工件装夹精度,同时调整磨削参数。通过以上方式反复多次试磨,直至试磨结果满足加工要求后再进行正式加工。正式磨削时采用粗、精磨分开加工,磨削过程中需避开机匣外壳圆弧上的榫槽,先粗精磨圆锥端外侧R500 mm圆弧外圆,再磨削∅500h7直圆段符图。

磨削加工中的注意事项:

(1)磨削前需利用专用工具对金刚石砂轮圆弧R进行修磨,确保修磨后的金刚石砂轮圆弧R面的圆度及精度满足加工要求,从而避免磨削加工时,因砂轮圆度差造成磨削表面有震纹,影响产品表面质量。

(2)磨削时,应采用低转速、低进给方式进行磨削。因工件刚性差,转速过高,受离心力作用,工件易产生扰动变形,影响加工精度。同时因二氧化锆涂层硬度高,涂层厚度0.3 mm,涂层结合力大于15 MPa,涂层厚度0.6~0.8 mm时,涂层结合力5~10 MPa,进给速度过快,容易导致涂层开裂或剥落。

(3)磨削需采用粗磨、精磨分开磨削。粗磨可以提高加工效率,同时可以根据产品实际情况进行分段磨削。尤其是R500 mm球面圆弧段时,因中间有榫槽,不能一次将整个R500 mm圆弧球面磨完,需进行分段磨削,但精磨时,需通过编程避让榫槽,采用整体磨削,从而保证产品前后圆弧球面轮廓一致性,即保证前后两段R500 mm球面大小一致,且圆心位置一致。

(4)因二氧化锆涂层的特殊性,磨削过程中因避免涂层受到油污污染,磨削前需对乳化液进行检测,测量其浓度,确保乳化液的质量满足加工要求。工件的装夹、起吊转运过程中需注意保护涂层表面,防止磕碰划伤等。

5 尺寸检测

工件外圆直径采用外径千分尺进行直接测量,可以利用磨床自带的测量臂测量圆度,采用粗糙度仪检测粗糙度,圆弧面R、尾部R及连斜面无法采用现有量具进行直接测量,需设计专用工装样板进行测量,根据图纸要求,设计制造一个与图纸尺寸一致的工装,通过贴和对比工件加工面与工装之间的区别,判定工件加工面与设计要求是否相符。为了使用方便,根据产品情况,设计制造两块专用样板:R500 mm检测样板及尾部斜面连R特形面样板。如图5所示,R500 mm检测样板通过工件上已经加工符图的基准外圆及基准端面进行定位,对比样板上的R500 mm与磨削后的R500mm圆弧面之间的缝隙,确定磨削后的R500 mm圆弧面尺寸是否满足图纸要求。加工中可通过该样板间接测量R500 mm圆弧面的余量情况。

图5 R500 mm圆弧样板Figure 5 R500 mm circle arc templet

产品磨削完后,经用户现场联检测量,机匣外壳本体及涂层粗糙度达Ra0.4~0.8 μm,全跳动达0.008 mm,采用专用样板对磨削后的机匣外壳形线及球面进行检查,外形轮廓均满足图纸要求,圆满完成了轧辊磨床磨削机匣外壳球面及轴身二氧化锆涂层的加工要求。

6 结束语

通过以上加工方案,实现了普通轧辊外圆磨床对机匣外壳涂层的磨削加工,为今后机匣外壳二氧化锆涂层磨削加工提供了参考。同时该加工方法简单,实用性强,加工产品精度高,质量稳定,加工通用性强,易于推广。设计的专用磨头工装可以实现异形外圆面的磨削加工。