3000 t水压试管机安装精度及调整方法的研究

2022-09-30王飞鹏王建彪王国龙

王飞鹏 王建彪 王国龙

(太原重型机械集团有限公司,山西 太原 030024)

石油天然气作为各国主要的能源产业,近年来都得到了快速发展,与此同时带动了石油管道运输业的繁荣。钢管作为运输石油和天然气的主要输送管道,其生产和研发受到各工业国的重视。为了提高钢管的质量,增强使用的安全可靠性,各钢管厂家都在强化钢管的出厂检测。在现有的检测和试验方法中,静水压试验由于检测效率和准确率较高,被广泛应用于钢管制造的工艺流程中,也是用户比较关注的重要试验工序之一[1-2]。

根据国际标准和石油天然气工业输送钢管交货技术条件,石油钢管必须进行相应的耐压试验,水压试管机作为螺旋焊管和直缝焊管生产线上重要设备之一,通过检测能够保证产品的耐压能力和产品性能,并为钢管的最终使用提供可靠的保障。高压、大口径水压试管机一方面可以检测钢管的泄漏情况,另一方面能够减少钢管在焊接过程中产生的残余内应力[3]。

本文将重点对国产3000 t级水压试管机在装配过程中拉力梁、前后横梁以及主梁中心线调整对中问题进行分析,对保证产品装配精度,提高产品使用性能具有重要意义。

1 水压试验机结构组成

3000 t水压试管机作为公司出口产品,产品质量控制比较严格。该设备主要用于对大直径(管径∅355.6~1422 mm)钢管进行水压试验。通过一定水压作用来检测钢管是否存在渗漏缺陷,以及钢管在外力作用下的承载能力。另外,通过水压测试,能够消除钢管体内部分残余应力,达到对产品性能优化的目的。其整体设计新颖,工艺布局合理,主要由机械设备、液压系统、电控系统以及水系统组成。

1.1 机械设备

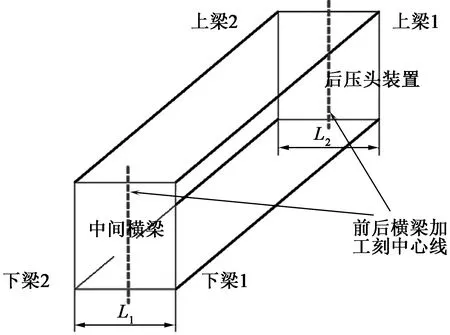

本次产品采用拉力梁框架结构,上下共四根拉力梁,形成窗口式配置。梁与机架用强力销子连接,移动端的上下拉力梁上设有6组销孔,机架移动时,销子可在选定的销孔内插拔。其结构主要由上梁、下梁、后压头装置、前压头装置、横梁、排气阀、充气阀以及行走机构等组成,如图1所示。

图1 3000 t水压试验机机械结构简图Figure 1 Mechanical structural diagram of 3000 t hydrostatic testing machine

(1)上下梁

上下梁共四根,形成框架结构,每一件梁都为高屈服强度钢板焊接成矩形结构,梁上加工6处等间距的精孔,通过插拔销功能用于实现前压头装置不同位置的固定。

(2)冲水头

冲水头包含冲水阀、卸荷阀、小排气阀、梭阀。其固定在上下梁组成的受力框架上。高压水和填充水通过管道传送至冲水头。当冲水阀开启时,低压水从水罐充至待测试的钢管中,充水完成后,冲水阀关闭,钢管开始试压,试压完成后,冲水头通过比例卸荷阀进行泄压。

(3)前压头装置

前压头装置包含有大小排气阀、支撑液压缸、进给液压缸、锁紧装置、机加推拉装置等组成。根据试验钢管长度的不同,前压头装置将排气头推拉至相应位置,其前后的移动通过液压马达驱动齿轮齿条来实现。大、小排气阀主要实现钢管充低压水时排气功能[4]。

(4)夹紧拔管装置

水压试管机夹紧拔管装置采用液压夹紧方式,通过上下夹紧液压缸来驱动抱管架向钢管外径移动,上下抱管架左右两侧设置有导向杆,起固定和导向作用,上下抱管架通过固定销轴分别与上下横梁连接。夹紧拔管装置的作用主要有两个方面:第一,在钢管试验完成,压力释放过程中防止试验钢管沿轴线方向产生位移;第二,在钢管试验过程中,起到对钢管的稳固作用,防止钢管发生较大变形。

(5)试压工具

试压工具主要是为了满足水压试管机对不同试压压力和试压管径的适应性要求,其主要设置有两种不同的密封工具:端面密封和径向密封。当钢管试压压力大于25 MPa时,采用径向密封工具;小于等于25 MPa时,采用端面密封工具[5]。

(6)托管升降装置

托管升降装置主要包括升降台装置、横向移动小车和旋转辊装置等设备。试验钢管通过旋转辊道移送至横向移动小车,横移小车将钢管输送至水压试管机中心线上,再由升降台装置将钢管升降至前后水压头中心位置,升降高度由带位移传感器液压缸控制,使钢管落入设定位置。

(7)增压装置

水压试管机的增压装置主要作用是为试压钢管提供高压水,通过增压缸的往复工作保证系统高压水的连续供应;通过控制进油侧压力,实现对钢管测试压力的精准控制。

1.2 液压系统

水压试管机的液压系统主要有油水平衡液压系统、增压器液压系统以及辅助液压系统。其中油水平衡液压系统主要实现排气头支撑液压缸与钢管试验压力之间的平衡;增压液压系统主要保证试样钢管内的试验压力,完成低压水向高压水的转变,获得增压压力;辅助液压系统主要是在夹紧装置、升降装置、辊道升降等机构中应用,实现部件的机械运动。

1.3 水系统

水压试管机水系统主要完成试验管件的冲洗、冲水、加压和保压过程。设备主要有充水罐、泵、阀门及相应管道组成。

1.4 设备主要技术参数

最大承载能力:3000 t

最高试验压力:50 MPa

试验钢管外径:∅355.6~1422 mm

试验钢管壁厚:6~40 mm

试验钢管长度:8000~13000 mm

试验方式:单根

最大单根重量:17.5 t

试验介质:水

水压稳压精度:<0.4 MPa

保压时间:5~30 s

设备生产能力:150 000 t/a

2 安装过程出现的主要问题

拉力梁作为水压试管机上关键部件,上下梁总共4件,每件长度21 m,宽度250 mm,高度1030 mm,每件重量达21 t。由于本结构中,拉力梁一端可以通过横梁上下左右对称位置的键槽进行固定支撑,而另一端安装有后压头装置,如图2所示。可以发现后压头中安装拉力梁的上下4个开档左右面均为非加工面,在实际调整过程中,将左右下梁调整到要求平行度非常困难。实际装配过程中出现了如图3所示的情况,调整较好情况下,前后梁开档距离误差达3~5 mm。考虑上下梁的平行度要求,将上下4根横梁同时调整至一定范围的平行度将更加困难,误差远远超出了试验大纲要求。后续的现场安装调整过程中,发现上下横梁平行度达不到安装精度要求,影响了整机的安装精度。针对上述问题,本次生产过程中将工艺做了重点修改。

图2 后压头装置图Figure 2 Diagram of rear pressure head device

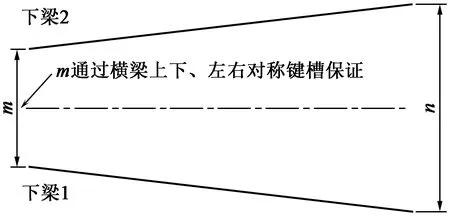

如图3所示,左右下梁的前端与横梁进行连接,横梁上加工有两处键槽,通过安装固定键与两下梁进行定位,保证前端距离为固定值m。同时,可以发现后压头装置中安装拉力梁的上下4个开档左右面均为非加工面,在实际调整过程中,将左右下梁距离n与m调整到要求平行度非常困难。

n-m=3~5 mm图3 工艺改进前调整结果Figure 3 Adjustment results before process improvement

若安装过程中出现如图3所示状况,将导致行走机构移动缓慢,甚至出现不移动现象。现场分析原因,发现主要是由于上下横梁之间的距离出现偏差,使得横梁与行走装置间的摩擦增大,对横梁进行重新矫正后,上述问题得到解决。可见,如何保证上下4根横梁的安装平行度至关重要。

3 解决方案

为解决上下横梁安装过程中出现的不平行问题,本文重点提出以下解决方案:

(1)在加工横梁、后压头装置的过程中,数控镗床以横梁和后压头装置中已加工中心孔为基准,刻画横梁和后压头装置十字中心线,具体如图4所示。

图4 水压试管机拉力梁装配调整示意图Figure 4 Schematic diagram of tension beam assembly and adjustment of hydrostatic testing machine

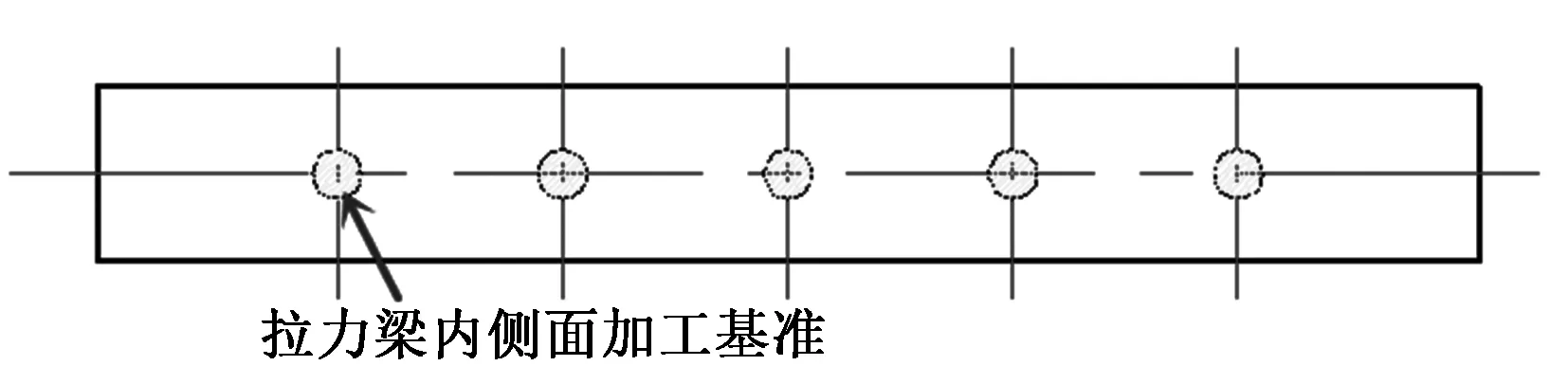

(2)在拉力梁加工过程中考虑装配调整的需要,在每件拉力梁内侧面,按加工中心分中,并按照要求尺寸等距离均匀铣5处∅100 mm的基准面,粗糙度Ra6.3 μm,并且保证每件拉力梁基准中心位置一致,如图5所示。

图5 4件拉力梁加工工艺基准Figure 5 Fabrication process datum of four tension beams

装配过程中以横梁、后压头装置已经刻划好的十字中心线,通过拉钢丝确定装配中心线;然后通过调整4根拉力梁到中心线间的距离,保证试验大纲要求,上下梁位置平行度≤1 mm,左右位置平行度≤1 mm,前后中心线应调整到同一轴线上,偏差≤1 mm。

通过采取上述方案,提前在横梁与后压头装置中刻划中心线,在上下横梁内侧加工基准面,能够有效解决拉力梁在装配过程中平行调整问题。

在厂内试装过程中,可以发现通过新的加工和装配工艺,能够有效提高上下横梁之间的平行度,行走机构运行更加灵活,整机性能得到明显提高,同时极大地节省了安装调试时间。

4 结束语

通过对3000 t水压试管机厂内安装调试,证明采用改进后的工艺方案能大幅度提高水压试管机安装精度。其中横梁、后压头装置中心线的提前刻划,拉力梁工艺基准的加工起到了关键作用。改变后的新工艺方法,很好地解决了拉力梁位置精度调整问题,并在生产实践中进行了应用,证明其工艺方法的可行性。在保证产品的精度要求的同时,减少了厂内及现场安装调整时间,控制了生产成本,提高了生产效率。