预应力钢丝缠绕挤压芯筒制造工艺研究

2022-09-30胡余平曾中成刘世彬李春伟李玖刚

胡余平 曾中成 刘世彬 李春伟 李玖刚

(二重(德阳)重型装备有限公司,四川 德阳 618000)

挤压筒是挤压机的关键部件之一,通常采用H13、5CrNiMo、300M等热作模具钢,按其结构分为单层整体式挤压筒、多层自预紧挤压筒、钢丝缠绕预应力挤压筒三类。目前,大多采用多层衬套过盈热装组合式结构,且以三层最为常见,其制造技术成熟度高[1]。

预应力钢丝缠绕挤压筒技术是近年才研究开发的新型结构,相对于多层衬套过盈热装组合自预紧挤压筒,钢丝缠绕结构具有疲劳寿命高,承载能力强;结构尺寸紧凑,尺寸小,制造成本低;80℃下高温蠕变小,壁厚对内压不敏感等优点[2]。因此,在大吨位重型挤压机关键零部件挤压芯筒设计应用方面,预应力钢丝缠绕技术挤压筒具有明显的优势,应用前景广泛。

本文针对钢丝缠绕预应力挤压筒这一新型结构[3],系统分析了挤压筒的制造工艺流程、组合加工方法、关键工艺技术,该技术在32 MN静液挤压机芯筒制造项目中得到成功应用。

1 结构简介

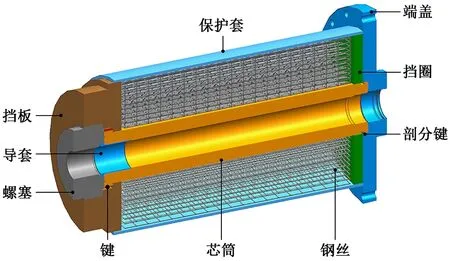

以公司制造的32 MN静液挤压筒为例,挤压筒由芯筒、端盖、挡板、挡圈、导套、钢丝、保护套、剖分键等零件组成(见图1),零件最大长度1765 mm,最大截面∅2150 mm,最小孔径∅150.5 mm,重约16 t。

图1 钢丝缠绕预应力挤压筒结构示意图Figure 1 Structural diagram of steel wire wound prestressed extrusion container

坯料盛装在挤压筒孔内,坯料在挤压工具的作用下与挤压筒产生相对运动,挤压筒在400~500℃高温、250~1300 MPa高压工况下频繁工作[4-5],内孔的加工质量对模具的使用寿命、挤压制品的品质有较大的影响。因此,这对挤压筒内孔的加工表面质量、形位精度、尺寸精度提出了非常高的要求。

2 工艺方案

2.1 工艺分析

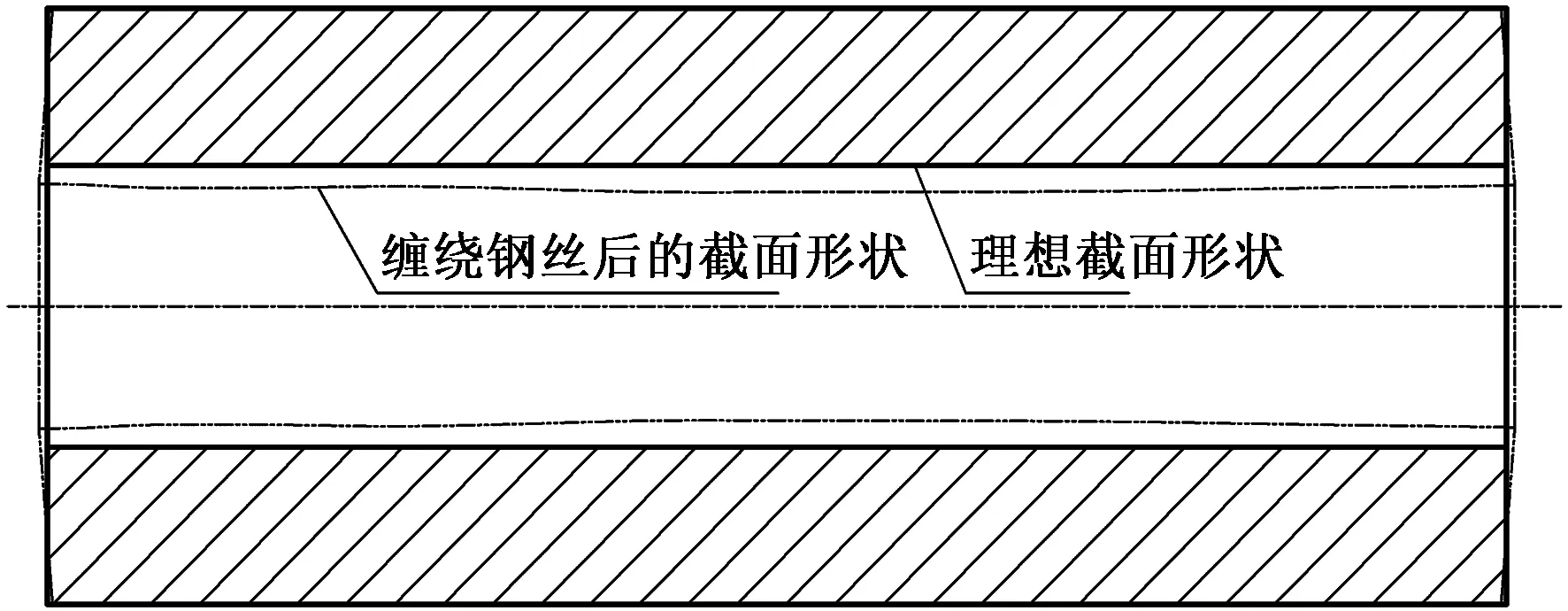

芯筒外圆缠绕预应力钢丝,相当于在筒体上施加一个预加载荷,必将导致已加工的内孔、端面及密封槽产生变形,孔径缩小,端面倾斜,其变形情况见图2。

图2 缠绕钢丝后的芯筒变形示意图Figure 2 Schematic diagram of deformation of container after winding steel wire

因此,对于预应力组合芯筒类产品,若将芯筒内孔加工符图纸要求后再进行钢丝缠绕,必将导致芯筒孔径缩小、尺寸不均匀等重大质量缺陷而无法使用,需要创新工艺技术方法,解决芯筒缠绕钢丝后内孔产生的变形。

从零件装配结构、使用功能角度分析,结合设备制造能力及加工需求,采用预留加工余量装配组合后再进行最终精加工的设计策略,以解决芯筒缠绕钢丝后内孔的变形问题,保证产品的最终使用功能要求。

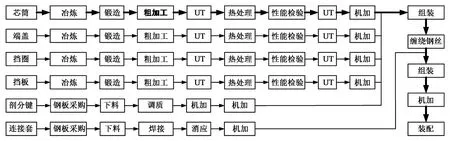

2.2 技术路线

工艺技术路线的拟定是制定工艺过程的总体布局,其主要任务是确定各零件的工艺流程、关键工序节点、各个部位的加工顺序以及整个工艺过程中的工序数目等,合理的工艺路线应具有加工方法易于实现、检测方便,易于保证加工质量、生产高效和制造成本经济等特点。

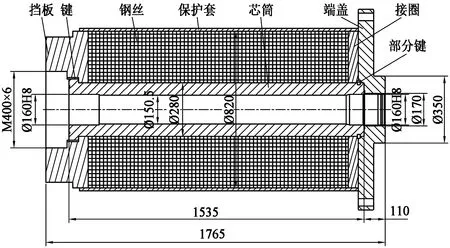

综合分析挤压芯筒的结构特征、加工方法及装卡方式等,将芯筒、挡板、保护套、挡圈、端盖、钢丝、键、剖分键等零件(见图3)组合为一个整体后,采用深孔机床磨削芯筒内孔。

图3 组合加工方案Figure 3 Combined machining scheme

根据挤压筒芯筒工艺设计思路,综合零件装配及制造工艺需求,设计了总体制造工艺流程(见图4),具体加工要求如下:

图4 挤压芯筒制造工艺流程Figure 4 Manufacturing process flow of extrusion container

(1)芯筒两端止口与∅150.5 mm内孔按同一尺寸加工留余量,长度左端面留装配后加工余量,其余部位加工符图纸要求。

(2)端盖∅160H8孔及小端端面留余量,孔内密封环槽暂不加工,其余部位加工符图纸要求。

(3)组合加工所需零件挡板、保护套、挡圈、剖分键、键等零件符图纸要求。

(4)按工艺要求加工完芯筒后,按图4装配芯筒、挡板、挡圈、端盖、键、剖分键等零件,轴向固定防止钢丝窜动。

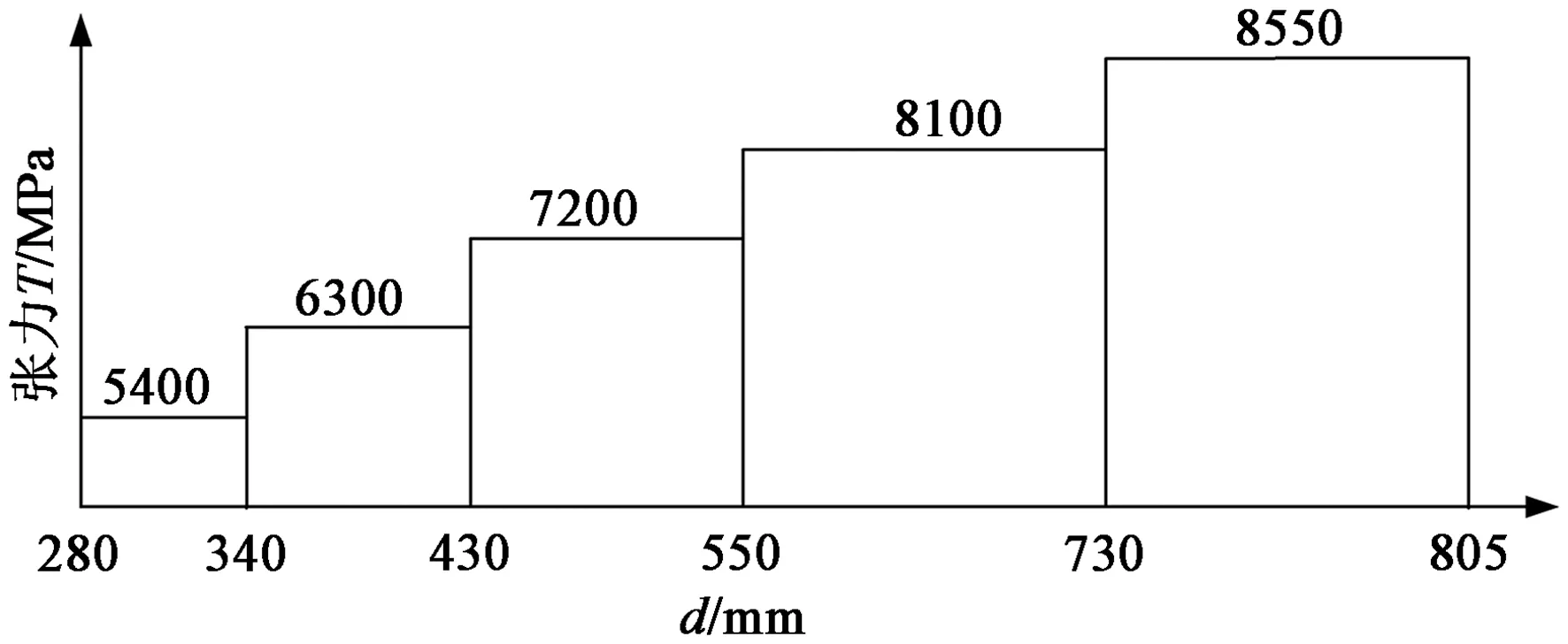

(5)采用扁铜钢丝(1 mm×4 mm)按图5所示张力要求在芯筒外圆缠绕钢丝,合格后按图3装配保护套。

图5 缠绕钢丝张力变化示意图Figure 5 Schematic diagram of tension change of wound steel wire

(6)深孔机床磨削芯筒∅150.5 mm内孔,数控落地镗床镗削加工∅160H8止口、端面及密封槽。

3 芯筒加工

3.1 结构特征

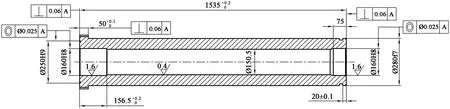

芯筒材料为300M低合金超高强度锻钢件,总长1535 mm,外径∅280 mm,法兰∅320 mm×50 mm,最小内径∅150.5 mm,长径比达10.2,内孔表面粗糙度达到镜面Ra0.4 μm,外圆表面粗糙度Ra1.6 μm,见图6。

图6 芯筒结构示意图Figure 6 Structural diagram of container

3.2 主要技术要求

(1)内孔∅150.5 mm、两端∅160H8止口均为缠绕钢丝后尺寸;

(2)内孔表面粗糙度Ra0.4 μm,外圆表面粗糙度Ra1.6 μm;

(3)端面∅250H9×7.5+0.2×4.5-0.05密封槽为缠绕钢丝后的尺寸。

3.3 关键工序余量设置

芯筒外圆缠绕高强度(其抗拉强度达2140 MPa)预应力钢丝后,在超高预压应力作用下内孔发生弹塑性变形,孔径缩小,长度自由伸缩,端面倾斜,表现为中间小两端大的“喇叭”状。

施加缠绕预应力后精加工内孔,去除内孔表面材料打破了原有应力平衡,应力重新分布必然导致已加工的内孔尺寸精度及形位精度发生变化,这对加工精度的保持产生不利影响,加工余量越大,其影响也越大。因此,在满足加工需求的情况下,加工余量越小越好,这就需要计算缠绕钢丝后芯筒内孔的收缩量,确定最佳的孔加工余量。

在精加工芯筒内孔前,需获得芯筒内孔的精确变形量。为便于分析,将芯筒缠绕外圆分为五个截面,见图7。

图7 分段计算芯筒内孔变形收缩量Figure 7 Deformation and shrinkage of inner hole of the container calculated in sections

应用有限元分析法模拟芯筒受力状况,钢丝缠绕层简化成多层圆筒,最内层与筒体、各钢丝层间均设置合适过盈量来模拟筒体应力分布,如图8所示。经过计算分析,各截面应力分布和弹性收缩尺寸如表1所示。

图8 预应力芯筒应力分布及收缩量Figure 8 Stress distribution and shrinkage of prestressed container

参数截面I截面II截面III截面IV截面V收缩量∕mm0.580.650.720.660.56

由表1可知,缠绕钢丝后,芯筒内孔最小收缩量为0.56 mm,在余量设计时需按正常的工艺余量减去0.56 mm。

查阅工艺余量手册,结合生产现场实际,芯筒内孔分粗磨、半精磨、精磨三个阶段逐次加工,直径留余量1 mm。

根据计算结果,预紧后孔的最小收缩量为0.56 mm,为确保芯筒缠绕预紧后的加工余量要求,确定芯筒缠绕钢丝前内孔直径留余量0.45 mm。

3.4 加工方案

芯筒的加工分为三个阶段:粗加工阶段、组装前加工和组装后加工。

(1)粗加工阶段

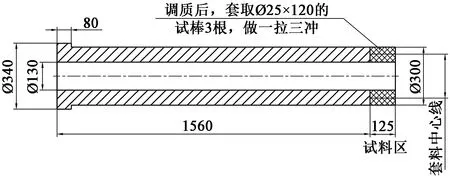

粗加工阶段是指调质前的加工。按毛坯最大尺寸见光各外圆、端面及总长两面,尺寸大于粗加工取样图尺寸,光达Ra3.2 μm。超声检测(UT)合格后采用深孔机床加工中心通孔,卧式车床加工外圆、法兰及端面符粗加工取样图(见图9),加工合格后转热处理车间调质。

图9 芯筒粗加工取样图Figure 9 Sampling diagram of rough machining of container

由于材料具有硬度高、抗拉强度高等性能,加工非常困难,主要表现在切削力大、切削温度高、加工硬化倾向严重、刀具磨损快、断屑困难、切削变形大等方面,需要合理选择刀具和切削参数。

粗车时选用抗冲击性能、断屑性能较好的涂层硬质合金刀具,切削深度ap=1~2 mm,进给量f=0.15~0.4 mm/r,切削速度vc=2.5~3 m/s。

深孔加工时选用硬质合金刀具,每齿切削深度ap=0.15~0.4 mm,切削液流量Q=450~600 L/min。

(2)组装前加工

材料性能及超声检测(UT)合格后,进行组装前的加工。加工的部位、工艺顺序及余量分配,对后续加工的工艺方法、产品质量、加工效率有很大的影响。

综合考虑零件的结构、材料性能、工艺方法、设备资源等因素,设计思路如下:

1)采用深孔机床加工中心∅150.5 mm孔,直径留余量0.45 mm(缠绕钢丝后内径收缩0.56 mm)。

2)以内孔为基准,采用数控卧车加工总长左侧端面,留余量1 mm,密封环槽暂不加工;加工外圆、法兰、环槽及其余端面符图纸要求。

3)数控龙门铣加工法兰外圆上的槽符图纸要求。

3.5 组合加工

组合加工是指按图3组装缠绕钢丝后,形成一个整体组件精加工芯筒内孔。

(1)加工方法分析

按工艺要求加工完芯筒、端盖、挡板、挡圈、剖分键等零件,按图3装配后缠绕钢丝,最后装配连接套,组成一个装配组件后精加工芯筒内孔。

组装为一个组件后,总长1645 mm,最大外径∅850 mm,重7.3 t,所加工的孔径为∅150.5 mm,表面粗糙度达镜面Ra0.4 μm,长径比达10.9,属于深孔高精度加工。

针对该类孔的加工,其主要加工方法有三种:

方法一:车削加工

采用数控卧车两次装卡掉头加工内孔,珩磨头珩磨或滚压装置滚压内孔降低表面粗糙度达Ra0.4 μm。

该方法存在的主要问题在于组合件之间存在一定的间隙,加工过程中易产生相对位移;刀杆悬伸过长,刚性差,加工过程中易产生震颤、波纹,表面粗糙度差,成中间小两端大的“腰鼓状”;掉头加工找正困难,且加工过程中刀具磨损严重,易产生接刀台;珩磨仅能降低孔的表面粗糙度,不能改善其形位精度。

方法二:镗削加工

数控镗床两次装卡掉头加工内孔,采用珩磨头珩磨或滚压装置滚压内孔降低表面粗糙度达Ra0.4 μm。

该方法存在的主要问题在于镗刀杆悬伸较长,刚性较差,挠度大,加工过程中易产生振纹、孔径增大成腰鼓形;掉头加工找正困难,加工过程中刀具磨损,中部形成接刀台无法消除;珩磨或滚压工艺仅能降低孔的表面粗糙度,不能改善其形位精度。

方法三:磨削加工

深孔机床一次装卡,工件固定在机床V型支撑座上,以内孔为基准找正,对称点零对零,采用深孔磨削装置磨削内孔。

该方法的优点在于一次装卡实现内孔的磨削精加工,不会产生接刀台,易于保证孔的尺寸精度、直线度、圆柱度和表面粗糙度,且加工效率较高。

(2)方案比较

从工件的装卡方式、装卡次数、找正误差、刀具系统刚性、精度控制、表面质量、加工效率等方面分析工艺方法的合理性、经济性,见表2。

由表2可知,采用磨削加工工艺方法更科学合理,优于车削、镗削加工方法,易于控制芯筒的加工质量,生产效率更高,因此选择磨削加工方法加工芯筒内孔,确保加工质量。

表2 加工工艺方法对比Table 2 Comparison of machining processes

(3)加工精度控制

工件材料去除预应力再分布、工件装卡及找正、磨削方法及参数等因素对零件的加工精度有较大的影响,需要从以下两个方面进行控制:

1)选择粒度较细的砂轮及研磨剂进行珩磨光整加工,精磨阶段磨削深度0.005 mm以内,保证内孔的表面粗糙度达到镜面。

2)工件固定在V型架上,以内孔为基准对称找正,允差≤0.03 mm,磨头固定在钻杆上,钻杆的直线运动和旋转运动实现磨削加工,控制芯筒内孔的直线度<0.03 mm,圆柱度<0.03 mm。

4 加工实施

加工设备选用中小型深孔机床,V型架固定在机床导轨上,工件顺放在V型架上固定,以工件内孔为基准,按米字形对称找正,对称点的允许误差≤0.03 mm,加工方法如下:

(1)选用粒度80#~120#的砂轮粗磨内孔,直径留余量0.2 mm,工作吃刀量ae=0.02~0.05 mm。

(3)根据工件材料和表面质量,选用磨料为立方氮化硼(CBN)、粒度W20~W40、硬度偏软、自锐性较好的珩磨砂轮或油石进行珩磨光整加工,达到镜面Ra0.4 μm。

(4)珩磨工艺参数选择:切削速度vc=15~28 m/s,往复速度va=10~25 m/min,珩磨时的工作压力为0.3~0.6 MPa。

加工后的检测数据见表3,检测数据表明,芯筒内孔各项加工精度指标均达到设计要求。

表3 芯筒内孔检验数据Table 3 Inspection data of inner hole of container

5 结束语

加工工艺路线的选择、合理的工艺方法、工序间余量设计对挤压筒的加工质量有很大的影响。采用科学合理的技术路线,挤压芯筒的内孔、端面及密封槽预留加工余量,其余部位加工符图纸要求,组装缠绕钢丝后,采用深孔机床磨削内孔,镗床加工端面及密封槽的加工方法,保证了芯筒低表面粗糙度深孔的高效高品质加工,达到镜面Ra0.4 μm,直线度0.03 mm,圆柱度0.04 mm。与车削、镗削加工相比,没有振纹、接刀台等影响表面质量的加工缺陷,生产效率提高约30%~40%。