200/50-10 6.50F M2高性能叉车充气式实心橡胶轮胎的设计

2022-09-30宋国星孔延坤

宋国星,孔延坤

[特瑞堡轮胎工业(河北)有限公司,河北 邢台 054000]

叉车使用极为广泛,尤其在港口码头是主力车辆,工厂的货物搬运都必不可少地使用叉车。据中国叉车后市场联合会统计,叉车市场保有量不少于260万台,轮胎使用更换周期在8个月左右,轮胎需求量很大。充气轮胎因需要经常维护充气压力、抗刺扎性能差和寿命短等造成维修维护费用高,因此我公司设计了M2系列叉车专用充气式实心橡胶轮胎。现以200/50-10 6.50F M2高性能叉车充气式实心橡胶轮胎为例,介绍产品的设计情况。

1 技术要求

为使轮胎在中国市场和国外市场能够通用,根据GB/T 10823—2020《充气轮胎轮辋实心轮胎规格、尺寸与负荷》和欧洲轮胎轮辋技术组织标 准ETRTO—2020,200/50-10 6.50F M2高性能叉车充气式实心橡胶轮胎主要技术参数确定为:标准轮辋 6.50F-10,充气外直径(D′) 456(453~462) mm,充气断面宽(B′) 200 (197~205) mm,行驶速度为10 km·h-1时标准负荷 2 910 kg。

2 结构设计

2.1 外直径(D)和断面宽(B)

D和B是轮胎承载能力和成本的基础性数据,通过采集大量同类产品数据、走访叉车市场、了解竞品轮胎数据和轮胎损坏类型,应用充气式实心橡胶轮胎设计仿真软件,通过输入不同胶料性能及不同D和B等参数值,选取最优的D和B值。本次设计D取460.2 mm,B取203 mm,轮胎外直径收缩率(D′/D)为0.991,断面宽收缩率(B′/B)为0.985。

2.2 行驶面宽度(b)和弧度高(h)

b和h是决定胎冠形状的主要参数,合理取值对轮胎的牵引性能、接地性能和耐偏磨性能影响很大。由于叉车在载货时速度较低、空车返回时速度在15 km·h-1以上,充气式实心橡胶轮胎变形较小,要求轮胎具有较高的牵引性能和通过性。适当增大b,可以增大接地面积,减小单位面积接地压力,提高轮胎的抗切割性能和行驶安全性。b的确定以参考轮辋宽度(Rm)为基础,一般情况下,对于508 mm(20英寸)以下轮胎,b=Rm±16 mm;对于508 mm(20英寸)以上轮胎,b=Rm±33 mm。然后结合实际路况确定具体数值,在较好路况条件下,b取值较小,在较差和恶劣路况条件、速度较低时,b取值较大。

h的取值与b值相关联,b值较大时,相应h值较大。同时h取值必须考虑与行驶面弧度半径、防擦线部位宽度和断面高(H)的协调配合关系。本次设计b取177.6 mm,h取3.86 mm,b/B为0.875,h/H为0.035 7,胎面冠部一般采用一段弧线加直线结构[1-3]。

2.3 胎圈着合直径(d)和着合宽度(C)

根据GB/T 12939—2020《工业车辆轮辋规格系列》中6.50F-10平底5°轮辋曲线设计胎圈宽度。由于轮胎装配于平底轮辋,因此胎圈必须与轮辋紧密配合,保证轮胎行驶时不打滑,且装卸方便。本次设计采用过盈配合,标准轮辋直径为253.2 mm,d取245 mm,保证轮胎与轮辋紧密配合。此外,合理设计轮缘高度和胎圈配合部位的半径,使胎圈部位曲线与轮缘曲线吻合,起到保护轮缘的作用,标准轮辋宽度为165 mm,本次设计C取172 mm[4]。

2.4 断面水平轴位置(H1/H2)

为了扩大轮胎的使用范围,通过更换模具STD(适用于标准轮辋)钢圈和LOC(适用于无锁圈充气式实心轮胎轮辋)钢圈,实现生产两种充气式实心橡胶轮胎。本次设计STD和LOC轮胎的H1和H2取值是一致的。

H1/H2的取值对轮胎整体性能影响很大,根据轮胎的使用条件、应力分布情况及轮廓扁平的结构特点,为避免轮胎中间层胶料生热过大,H1/H2的取值结合耐磨层、中间层和基部胶的分布、变形、生热和受力特点,本次设计H1取48.11 mm,H2取59.49 mm,H1/H2为0.809,轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

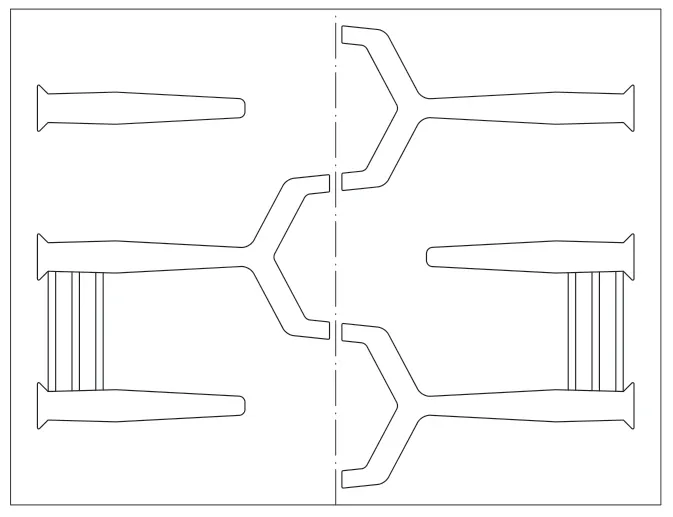

2.5 胎面花纹

胎面花纹设计不仅关系到轮胎使用性能的发挥,更能提升轮胎的外观美感。叉车既在良好路面行驶,又在苛刻的建筑工地、松土路、砂地上行驶,要求轮胎胎面具有良好的抗刺扎性能、自洁性能、牵引性能和散热性能。因此本次设计采取M2型大块状花纹设计,每个花纹块角度均采用较大圆弧进行过渡连接,花纹沟采取变角度过渡,以提高胎面自洁性能,有效减少轮胎崩花掉块问题发生。M2型花纹设计可以减小花纹块滑移,增大花纹块接地面积,有利于冠部受力时胎冠胶(耐磨胶)与中间胶(应力缓冲胶)层的粘合和应力过渡,同时也提高了轮胎的耐磨性能。本次设计花纹深度取值为:冠中 7.5 mm,冠部1/3处 10 mm,肩部过渡处 15 mm,充分考虑到轮胎应力应变和散热的需要,花纹饱和度为77.6%,花纹周节数为 12。

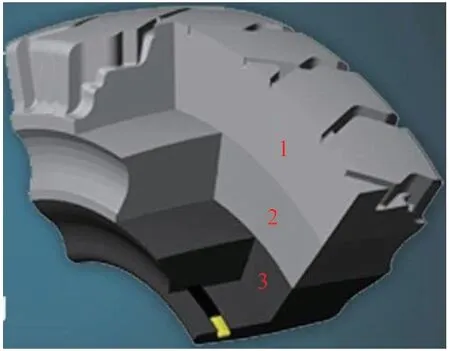

胎面花纹展开图和UG软件立体效果图分别如图2和3所示[5]。

图2 胎面花纹展开示意

图3 轮胎花纹立体效果

3 施工设计

3.1 胶料配方及分布结构

轮胎采用全分层结构,分别是耐磨层、中间层和基部胶。胎面胶(耐磨层)采用高耐磨性能、低滚动阻力的天然橡胶(NR)/顺丁橡胶(BR)并用胶优化配方,以提高轮胎的耐磨性能和抗刺扎性能。中间层也采用低生热的NR/BR并用胶优化配方,使用导热性能好的活性氧化锌等助剂,达到接受和传导应力快、低生热、高散热的性能要求。基部胶采用NR/BR/丁苯橡胶并用胶优化配方,邵尔A型硬度控制在70度,既满足与轮辋配合的硬度要求,又避免因胶料过硬脆性增大,使胎圈部位具有足够的刚性。根据同类产品设计经验,结合竞品轮胎性能分析和轮胎使用损坏形式,应用充气式实心橡胶轮胎设计仿真软件进行分析,选取合理的胶料配方设计。M2型轮胎胶料分布如图4所示[6-8]。

图4 M2型轮胎胶料分布示意

国内厂家为节约成本,多采用胎面胶+混有短纤维的基部胶构成,在基部胶中加入钢筋圈,以提高基部刚性,减小基部变形,硫化后,胎面、短纤维基部胎芯和基部胶的邵尔A型硬度分别为65,72和84度,质量比一般控制在35/40/25。这种结构轮胎刚性较大,适合支架平台车在速度8 km·h-1以下使用,否则生热较大,易从钢筋圈底部或侧部中间起泡,应根据车型和使用环境设计性价比最合理的轮胎。

国外为提高轮胎负荷和应力分散能力研发的新产品在耐磨层与中间层、中间层与基部胶接触部位使用2层中间带有胶片的930dtex/2锦纶6浸胶帘布,分布级差为15~40 mm,极大地避免了花纹沟裂口和使用中期脱层爆胎问题,同时对胶料设计提出了新要求[9]。

根据冠部应力分散情况,930dtex/2锦纶6浸胶帘布角度在2°~35°分布范围内调整取值,胶料配方设计必须使用AS MK400 PS抗静电剂等助剂。帘布的应力应变和弹性模量与上下层胶料有所区别,可以起到过渡层的作用。这种设计多在矿用实心橡胶轮胎中探索使用,其极大适应实心橡胶轮胎低速高载的特性,同时通过胎侧曲线设计和增加应力减震孔延长轮胎在突破行驶速度20 km·h-1时的连续使用时间和运行距离。

3.2 钢丝圈

利用轮胎理论设计公式合理选取钢丝圈的过盈力、总压力及安全倍数[4]。

钢丝圈采用符合GB/T 1445—2020《胎圈用钢丝》的Φ1.0 mm回火镀铜胎圈钢丝,钢丝圈结构为7×4,钢丝圈数量为5个,钢丝圈内直径取269 mm,钢丝总数量为140根,钢丝圈安全倍数大于5.9,以保证胎圈部位具有足够的强度和刚性。钢丝圈采取扁平化设计,有利于增大与轮辋的受力面积,发挥轮胎行驶过程中钢丝圈的弹性作用,减小应力集中生热,其排列方式见图1。

3.3 成型

(1)成型机头直径。成型机头直径根据d而定,一般情况下,对于381 mm(15英寸)以下轮胎,成型机头直径比d大2~4 mm;对于381 mm(15英寸)以上轮胎,成型机头直径比d大5~7 mm,以便于装模硫化。本次设计d为245 mm,成型机头直径确定为251 mm,机头宽度可根据轮胎B取值,成型机头宽度=B+(50~150) mm,本次设计成型机头宽度确定为300 mm。

(2)成型方式。考虑到实心轮胎胶料硬度高、自粘性较差,为提高胶层间的粘合性能,应控制胶料在开炼机上的粗炼和细炼工艺,下片调整到施工要求的厚度和宽度,使用贴辊式成型机缠取到指定厚度,利用成型机转辊贴合到开炼机转辊上产生的压力压实胶片,再利用两个转辊的转速比不同,使胶片产生一定的张力,排除气体,压实胶片,同时在一定的混炼温度下可利用胶片的自然收缩使胶层之间粘合紧密,确保成品轮胎在高负荷下使用不脱层。

(3)钢丝圈制作。钢丝圈直径等于成型机头直径+第1层基部胶的厚度+2~3 mm,本轮胎钢丝圈直径取269 mm,使用公司自制的SX10-15LCX型成型机成型。

使用钢丝圈省去了在实心轮胎制作中钢筋圈涂刷开姆洛克的工艺,钢丝圈本身带有专用509钢丝胶,加强了与基部胶的粘合强度,充分发挥了钢丝圈弹性好的特性,钢丝圈制作是实心轮胎生产中的重要工艺,钢丝圈制作包括以下步骤:钢丝导开、调直、擦拭清洗、电预热、挤出和覆胶、冷却、盘卷成形、裁断、覆隔离粉。覆隔离粉通过覆粉输送装置完成,以防止覆胶成型后钢丝圈发生粘连。钢丝圈尺寸应符合施工要求,无喷霜、拔丝、露铜、杂质、粘连,存放温度不高于45 ℃,新生产的钢丝圈停放4 h后才允许使用,最长停放时间不超过72 h,并按先后顺序使用,需要合理安排生产计划,避免造成浪费。

3.4 硫化

采用600 t热板式硫化机硫化轮胎,硫化条件为:热板温度 131~137 ℃,合模压力 (30±5) t,硫化前15 min为升温阶段,温度由110 ℃升至 137 ℃,中间为正硫化阶段,温度为131~137 ℃,后10 min是降温阶段,温度为137~120 ℃,总硫化时间为195 min,装模后合模次数不少于2次,余胶应及时清理干净。

4 成品性能

4.1 外缘尺寸

安装于STD和LOC轮辋轮胎各1条,因为实心轮胎散热较慢,试验后至少停放72 h再进行测量,其他条件和方法按照GB/T 10824—2020选取,测量D′为460~461 mm,B′为198~201mm,符合设计标准要求。

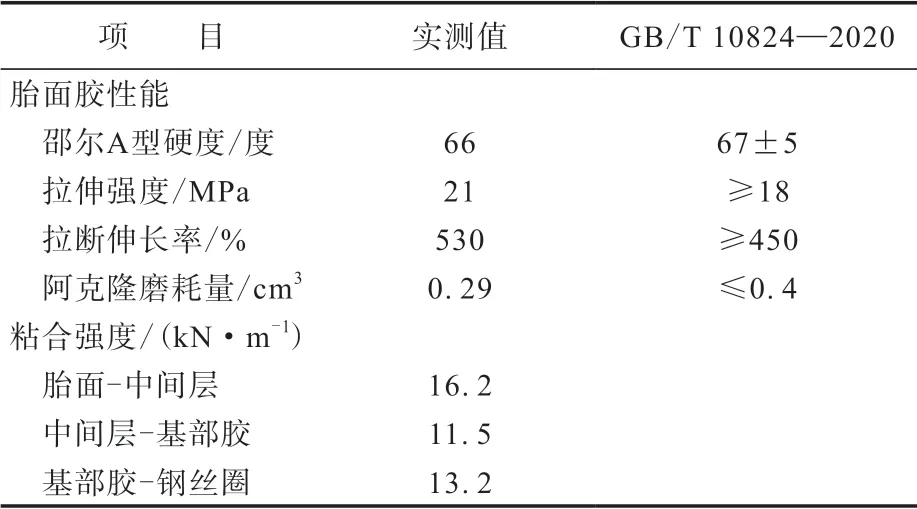

4.2 物理性能

成品轮胎物理性能测试结果如表1所示。

表1 成品轮胎物理性能测试结果

从表1可以看出,成品轮胎的物理性能达到国家标准要求。

4.3 静负荷性能

按照GB/T 10824—2020进行成品轮胎静负荷试验,试验轮胎硫化后停放72 h以上,其中包括至少在GB/T 2941—2006规定的标准试验环境下停放24 h以上,轮胎外观质量符合HG/T 2177—2011的要求,试验结果如表2所示。

表2 成品轮胎静负荷性能试验结果

从表2可以看出,轮胎受力平稳均匀,同时兼顾刚性和弹性的要求,在行驶时既可减小阻力,又满足轮胎抓着性能的需要,符合国家标准要求。

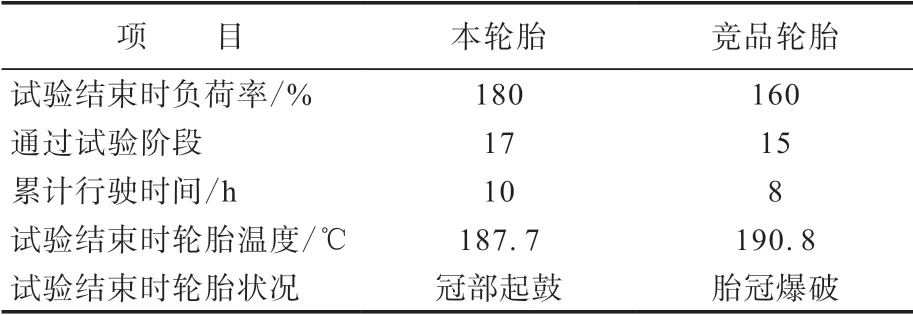

4.4 耐久性能

按照GB/T 10824—2020进行成品轮胎耐久性试验,试验条件为:室温 (25±5) ℃,轮胎停放时间 ≥72 h,试验负荷基准为GB/T 10823—2020中规定的平衡重式叉车在速度10 km·h-1下的驱动轮负荷2 910 kg,试验转鼓的表面线速度为10 km·h-1。完成国家标准规定的程序后,每1 h负荷增加10%继续试验,每1 h测量一次轮胎测温孔底部温度,直至轮胎损坏为止,成品轮胎耐久性试验结果如表3所示。

表3 成品轮胎耐久性试验结果

从表3可以看出,轮胎耐久性能良好并优于竞品轮胎,符合国家标准要求。

5 结语

200/50-10 6.50F M2高性能叉车充气式实心橡胶轮胎的各项性能均达到设计要求,耐磨性能好,使用寿命长,抗刺扎性能好,维护成本低。

以本轮胎为代表的M2系列充气式实心橡胶轮胎共18个规格已经批量生产5年,产品自投放市场以来,深受国内外用户青睐和认可,产品供不应求,批量生产质量稳定,取得了很好的经济和社会效益。