LT265/70R17 121/118Q 10PR MT半钢子午线轮胎的设计

2022-09-30李仁国成建超朱作勇

杨 超,孙 林,李仁国,成建超,朱作勇

(山东兴鸿源轮胎有限公司,山东 临沂 276200)

随着汽车工业的快速发展,轮胎市场逐渐趋于精细化和专业化。近年来国内外越野运动的兴起及野外作业的交通需求逐渐增大,市场对越野轮胎的需求也不断扩大[1-3]。

针对越野轮胎和野外作业的特殊工况,我公司专门开发了一款泥地(MT)轮胎新产品——LT265/70R17 121/118Q 10PR MT半钢子午线轮胎,现将其设计情况介绍如下。

1 技术要求

根据GB/T 2977—2016《载重汽车轮胎规格、尺寸、气压与负荷》以及《美国轮胎轮辋协会标准年鉴(TRA)2020》,确定LT265/70R17 121/118Q 10PR MT半钢子午线轮胎的主要技术参数如下:轮辋 8.0J,充气外直径(D′) 810(798.7~821.3) mm,充气断面宽(B′) 272(261.1~285.6) mm,充气压力 550 kPa,负荷 1 450(单胎)/1 320(双胎) kg,速度级别 Q。

2 结构设计

2.1 外直径(D)和断面宽(B)

由于轮胎冠部周向冠带层和高强度带束层对轮胎的紧箍作用,轮胎充气后D变化较小,根据轮胎轻量化设计要求及我公司采用硫化后充气的工艺特点,本设计的D偏下限,D取804 mm。

影响B′的因素较多,主要有骨架材料性能、轮胎结构、B和断面高度(H)以及胎圈着合宽度(C)等,根据我公司以往的设计经验,并结合生产工艺等特点,本设计的B取268 mm。

2.2 行驶面宽度(b)和弧度高(h)

b和h是轮廓胎冠部位的主要设计参数,对轮胎接地形状和使用性能的影响较大。根据MT轮胎越野路况以及承载能力等特点,b的取值比普通轮胎大,以提高MT轮胎的行驶稳定性和越野通过性能;h与b的取值存在一定的关系,h的合理取值有利于胎冠部位的接地压力均匀分布。

根据我公司以往的设计经验,结合MT轮胎的使用特点,本设计的b取206 mm,h取10.8 mm。

2.3 胎圈着合直径(d)和C

d的大小直接影响轮胎与轮辋的配合性,为使MT轮胎的胎圈与轮辋之间配合紧密,避免MT轮胎在越野过程中发生漏气和滑移,同时考虑轮胎与轮辋装配是否方便等因素,本设计的d取435.2 mm。

为使胎圈部位应力分布均匀,加强胎圈的支撑性以及与轮辋的装配性,本设计的C取228.6 mm。

2.4 断面水平轴位置(H1/H2)

断面水平轴位于断面最宽处,也是轮胎充气和法向负荷下变形最大部位,断面水平轴的取值对轮胎应力分布有重要影响。当H1大于H2时,可减小下胎侧及胎圈部位的受力和变形;当H1小于H2时,可减小胎肩部位的受力和变形[4-5]。考虑MT轮胎的实际使用情况,为避免轮胎肩部应力过于集中,H1可适当减小,因此本设计的H1/H2取0.932。

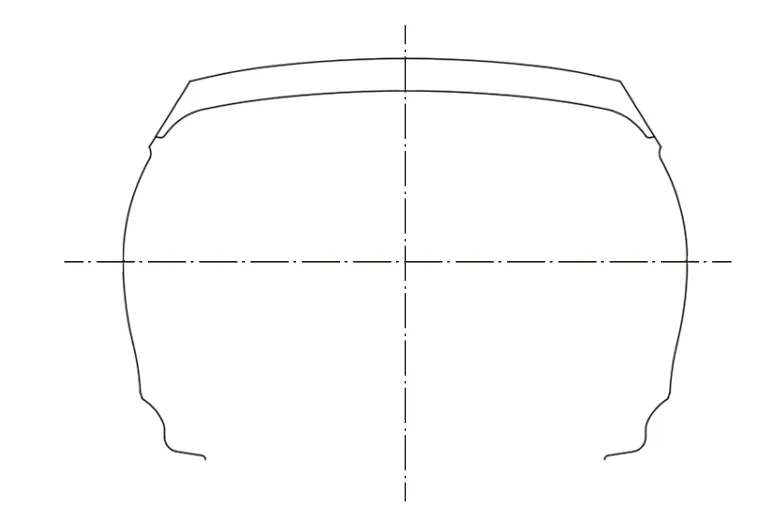

轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

2.5 胎面花纹

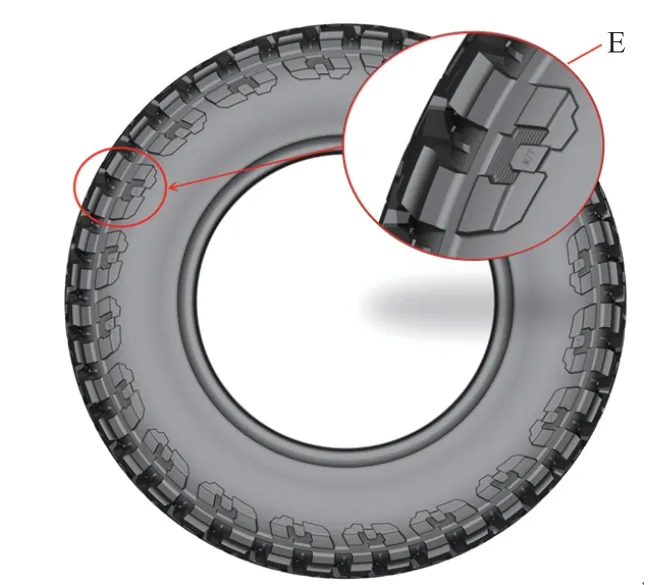

胎面花纹三维效果如图2所示,胎侧部分三维效果如图3所示。

图2 胎面花纹三维效果

图3 胎侧部分三维效果

MT轮胎采用粗犷的花纹块和较深的花纹沟设计,可具有良好的抓着力。本花纹沟底采用断差式排石脱泥条设计(见图2中A部分),有利于泥泞路段脱泥和避免复杂路面石砾的切割;花纹块间采用加强筋设计(见图2中B部分),可增大花纹块间的强度,提高轮胎的越野抓着力;胎肩采用交错的花纹块凹弧设计(见图2中C部分),可提升轮胎在沙石和泥地路面上的通过性和散热性;特殊的沟底弹石和降噪凸起设计(见图2中D部分),可提升轮胎的自洁功能和降噪功能;胎侧肩部采用强壮的防撞装甲设计,可提高轮胎在越野路段的脱困能力和抗刺扎、防撞击性能;肩部花纹内部采用“锯齿”设计(见图3中E部分),可提高轮胎的散热性。

3 施工设计

3.1 胎面和胎侧

胎面采用三方四块结构。根据MT轮胎使用路况特点,胎面胶采用独特的攀岩抗撕裂、抗刺扎配方,可提高轮胎越野攀岩时的抗撕裂和抗刺扎性能[6];基部胶采用低生热配方;为使花纹沟底胶料具备更好的缓冲效果,基部胶厚度设计为2.0 mm;两侧翼胶采用与胎侧胶相同的配方;为提升胎侧的外观视觉效果,采用三复合白胎侧设计,胎侧胶采用耐屈挠、抗刺扎配方[7];胎圈胶采用高耐磨配方。

3.2 带束层和冠带层

带束层的钢丝帘线种类和帘线角度对轮胎的性能具有重要影响[8],为保证轮胎胎冠部位的强度和良好的接地压力分布,本设计冠带层采用2层1400dtex/2锦纶66浸胶帘布,带束层采用2层 2+7×0.28HT钢丝帘线,带束层角度为26°,1#和2#带束层均采用包边胶设计,带束层宽度差级为15 mm。

3.3 胎体

为使胎侧具备较高的防护强度和较大的承载能力,本设计胎体采用2层反包和1层正包的结构,材料为1670dtex/2-100EPD高模量低收缩聚酯 帘线[9]。

3.4 胎圈

为提高轮胎的装配性以及与轮辋的结合强度,防止轮胎越野时脱圈和滑移,本设计采用Φ1.3 mm HT镀锌、镀铜胎圈钢丝[10],六角形结构,排列结构为4-5-6-5-4,共24根。

3.5 成型

为使轮胎的均匀性和动平衡性能达到设计要求,成型采用高精度二次法成型机,冠包侧生产工艺,机头直径为485 mm。根据我公司的材料分布设计图以及帘线伸张特点等,计算得出机头宽度为477 mm。

3.6 硫化

硫化采用1 320.8 mm(52英寸)B型液压硫化机和氮气硫化工艺。为防止轮胎硫化后变形而采取硫化后充气冷却。硫化条件为:内蒸汽温度 (205±3) ℃,外蒸汽温度 (174±3) ℃,氮气压力 (2.1±0.15) MPa,硫化时间 24 min。

4 成品性能

4.1 外缘尺寸

轮胎的外缘尺寸按照GB/T 521—2012《轮胎外缘尺寸测量方法》进行测量,充气压力为550 kPa。经测量,轮胎的D′为802.7 mm,B′为270.9 mm,充气外缘尺寸符合设计要求。

4.2 强度性能

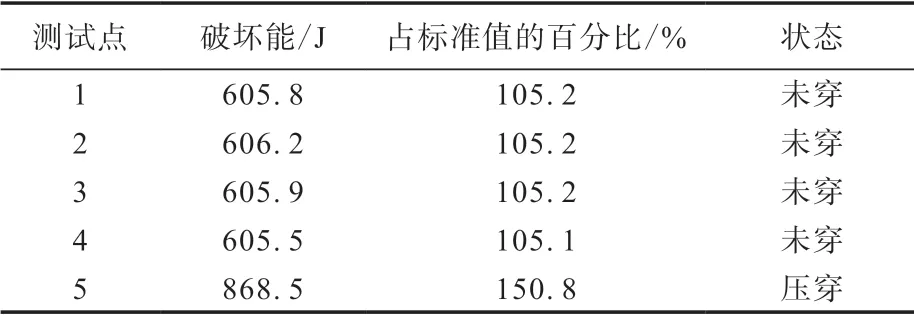

轮胎的强度性能按照GB/T 4501—2016《载重汽车轮胎性能室内试验方法》进行测试,充气压力为550 kPa,采用直径为19 mm的圆柱形压头,前4点按照国家标准要求破坏能的105%测试,直至第5点压头压穿轮胎或触及轮辋为止。轮胎的强度性能测试结果如表1所示。

从表1可以看出,第5点压穿破坏能达到标准值的150.8%,轮胎的强度性能符合设计要求。

表1 轮胎的强度性能测试结果

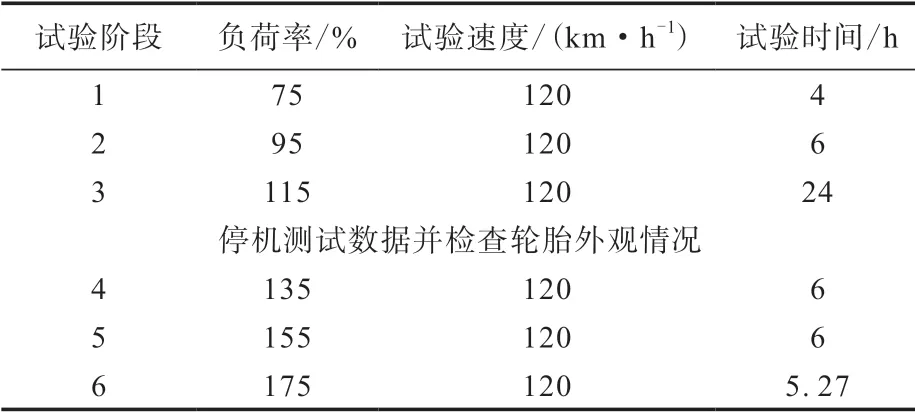

4.3 耐久性能

轮胎的耐久性能先按照GB/T 4501—2016进行测试,充气压力为550 kPa,试验速度为120 km·h-1,在达到国家标准测试要求后再按照企业标准测试,试验速度不变,每隔6 h负荷率增大20%,直到轮胎损坏为止。轮胎的耐久性试验结果如表2所示。

表2 轮胎的耐久性试验结果

从表2可以看出,轮胎的累计试验时间为51.27 h,试验结束时轮胎的损坏形式为胎肩鼓包,轮胎的耐久性能符合设计要求。

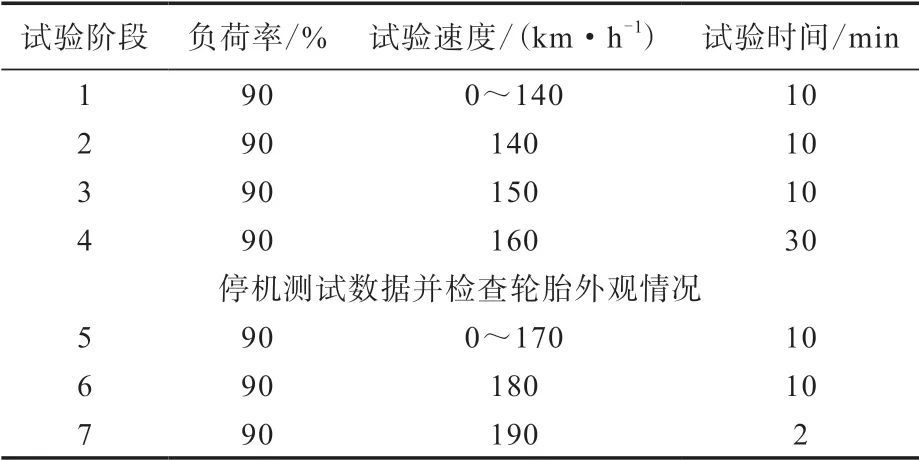

4.4 高速性能

轮胎的高速性能先按照GB/T 4501—2016测试,充气压力为550 kPa,试验负荷率为90%,在达到国家标准测试要求后再按照企业标准测试,试验负荷率不变,每隔10 min试验速度增大10 km·h-1,直到轮胎损坏为止。轮胎的高速性能试验结果如表3所示。

从表3可以看出,轮胎的累计试验时间为82 min,试验结束时轮胎的损坏形式为胎冠肩部花纹块鼓包,轮胎的高速性能符合设计要求。

表3 轮胎的高速性能试验结果

5 结论

本设计LT265/70R17 121/118Q 10PR MT半钢子午线轮胎的充气外缘尺寸、强度性能、耐久性能和高速性能均符合设计要求。该轮胎的成功开发丰富了公司的产品系列,为后续产品的开发提供了宝贵的经验。产品上市后获得客户的一致好评,提高了公司的市场占有率,同时取得了良好的经济效益。