固溶温度对激光粉末床熔化GH3536 合金组织演变及力学性能影响

2022-09-28马瑞刘林川王亚军白洁檀财旺宋晓国

马瑞,刘林川,王亚军,白洁,檀财旺,3,宋晓国,3

(1.北京动力机械研究所,北京,100074;2.哈尔滨工业大学(威海),山东省特种焊接技术重点实验室,威海,264209;3.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001)

0 序言

航空航天制造业是一个国家科技实力和工业现代化的重要体现,在推动国家科技发展中起到至关重要的作用[1-3].航天发动机具有生产批量小,装配精度高,试制阶段方案更改频繁等特点,相比于传统加工方式,增材制造技术能够提供一体化生产,通过拓扑优化实现材料的高效利用,突破铸、锻、焊工艺对产品结构的限制,具有巨大的发展潜力和运用前景[4-5].激光粉末床熔化是一种以激光作为热源,通过对金属粉末床逐层扫描,逐层凝固堆积实现复杂零件成形的技术.

GH3536 合金是一种固溶强化型镍基高温合金,具有优异的抗热腐蚀性、抗氧化性能、高温稳定性及组织稳定性,可以在 900 ℃以下长期使用,短时工作温度也可以达到1 080 ℃,常用于制造航天发动机的燃烧室零部件以及其它高温零部件[6-7].

对于激光粉末床熔化技术,国内外学者针对工艺参数优化及热处理制度做了大量研究.Zhou 等人[8]通过改变激光功率和扫描速度,研究了激光工艺参数对缺陷数量的影响,并进行了缺陷率的统计.巴培培等人[9]发现随着激光能量密度的增加,成形试样的气孔缺陷逐渐减少,致密度得到提高.Prasad 等人[10]探究了不同工艺参数对LPBF 制造GH3536 合金组织的影响,发现在实际制造过程中,通过工艺参数的优化,能有效减少缺陷数量,细化晶粒[11-12].通过对LPBF 的成形试样进行后处理能够消除沉积态组织的各向异性[13].郝铭淞等人[14]研究了固溶处理对LPBF 制造的GH3536 显微组织的影响.经固溶处理后,显微组织内部熔池边界完全消失.提高固溶处理温度会使GH3536 合金的组织成分均匀化,从而减少Laves 相的析出.镍基高温合金在激光增材过程中具有高的裂纹敏感性[15].孙闪闪等人[16-17]对LPBF 制造的GH3536 试样进行热等静压和固溶处理,消除裂纹及组织各向异性,改善构件的强度和延展性.

为了探究LPBF 制造的GH3536 合金经过不同温度固溶处理后的组织演变,文中首先通过工艺参数优化,选择成形最好的试样进行不同温度的固溶处理,观察不同温度下组织转变规律,并进行室温和高温拉伸性能测试,分析组织转变对力学性能影响.

1 试验方法

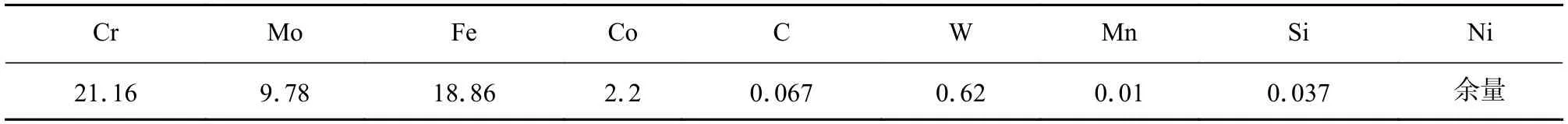

试验采用GH3536 高温合金粉末,材料成分如表1 所示,图1a,1b 为粉末的SEM 形貌,粉末形状呈球形,存在少量的卫星球,没有明显的团聚现象,粉末粒径呈近似正态分布,如图1c 所示,平均粒径为30.2 μm.

表1 GH3536 合金粉末成分(质量分数,%)Table 1 Chemical composition of GH3536 powder

图1 GH3536 高温合金粉末Fig.1 GH3536 superalloy powder.(a) low magnifcation morphology;(b) high magnification morphology;(c) dimensional statistics

激光粉末床熔化GH3536 合金采用SLM280设备进行打印,激光功率(P)在240~ 320 W 之间变化,扫描速度(v)在600~ 1 000 mm/s 之间变化,固定扫描层厚(h)为40 μm,扫描间距(d)为100 μm,相邻打印层间转角为67°.引入综合参数激光能量密度(E)评估激光的能量输入,即

记垂直于构建方向的截面为x-y截面,平行于构建方向的截面为x-z截面.将打印获得的10 mm ×10 mm×10 mm 试样沿构建方向切开制作金相试样,使用DSX510 型光学显微镜(OM)观察抛光状态下试样x-z截面的缺陷分布,每个试样选取中心位置及近表面区域进行缺陷拍摄,通过Image J 软件对平均缺陷率进行统计.选择王水(HCl∶HNO3=3∶1)进行金相腐蚀,腐蚀时间为15 s.采用TESCAN VEGA II(捷克)扫描电子显微镜对试样进行显微组织观察,并使用配套的电子背散射衍射仪(electron backscattered diffraction,EBSD)进行显微结构分析.

选用VHVB-1010SH 型号的立式真空炉进行热处理,分别在1 100,1 180 和1 220 ℃对试样进行1 h 的固溶处理(solution treatment,ST),记1 100,1 180 和1 220 ℃固溶处理分别为ST1100,ST1180和ST1220.采用UTM5105 X 万能材料试验机,参照国家标准GB/T 228.1—2010 和GB/T 228.2—2015 对固溶处理后试样进行常温和高温拉伸试验.

2 试验结果与分析

2.1 工艺参数优化

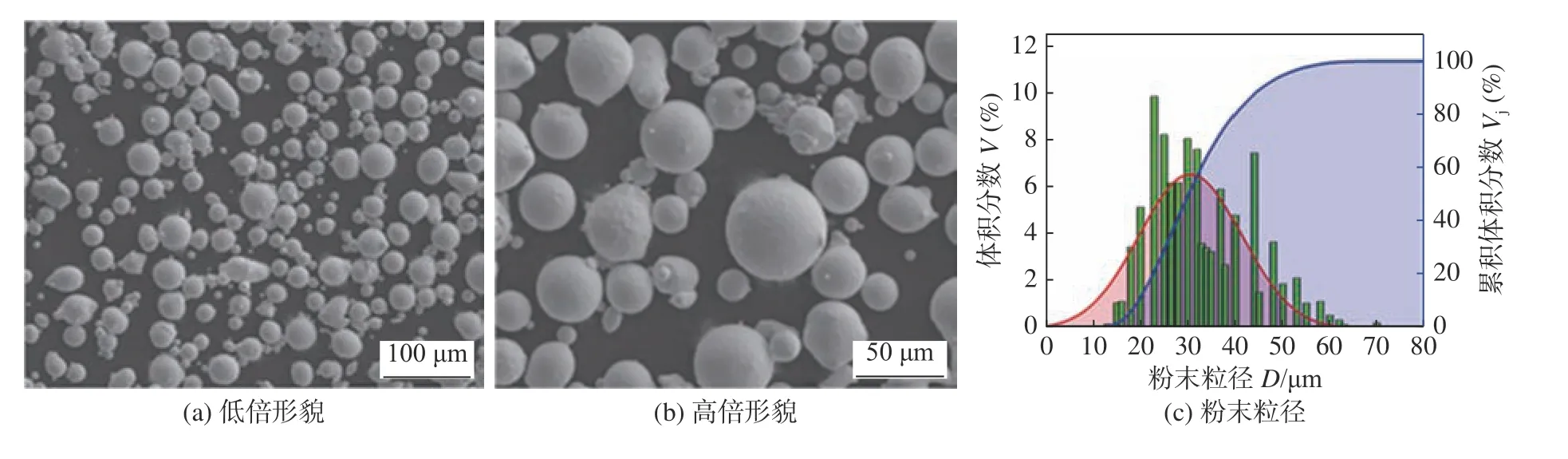

不同工艺参数下GH3536 合金试样的缺陷截面分布如图2 所示,发现缺陷存在状态很大程度取决于打印工艺参数.按照缺陷的种类、尺寸以及数量,可将打印工艺划分为3 个区域.区域I 的能量密度范围为60~ 80 J/mm3,缺陷数量多,尺寸大,存在形状不规则的未熔合缺陷.这是由于在低能量密度下,粉末熔化不足,在沉积层之间存在大量未被金属液填充的间隙.未熔合缺陷几何形状不规则,易造成应力集中,降低构件的力学性能.区域II 的能量密度范围为80~ 90 J/mm3,观察到缺陷数量明显减少,存在小尺寸气孔型缺陷,试样成形致密.这是因为随着热输入的增大,金属粉末熔化增加,确保了沉积层之间液态金属的填充,使得未熔合缺陷得到抑制.区域III 的能量密度范围为90~125 J/mm3,缺陷数量重新增多.这是由于热输入过高,形成深熔焊,气孔不易逸出.

图2 工艺试验Fig.2 Process experiment.(a) defect distribution;(b)defect rate statistics

为了量化不同工艺参数下缺陷的数量,采用Image J 软件对图片进行着色及孔隙率的统计.每个工艺参数下随机选取抛光态试样5 个区域的显微图像,计算缺陷所占比例并绘制成图2b,可以观察到区域II 的缺陷率较低,平均缺陷率0.08%.因此选择区域II 中激光功率为280 W,扫描速度为800 mm/s,能量密度为83.3 J/mm3的试样进行后续的固溶处理.

2.2 显微组织

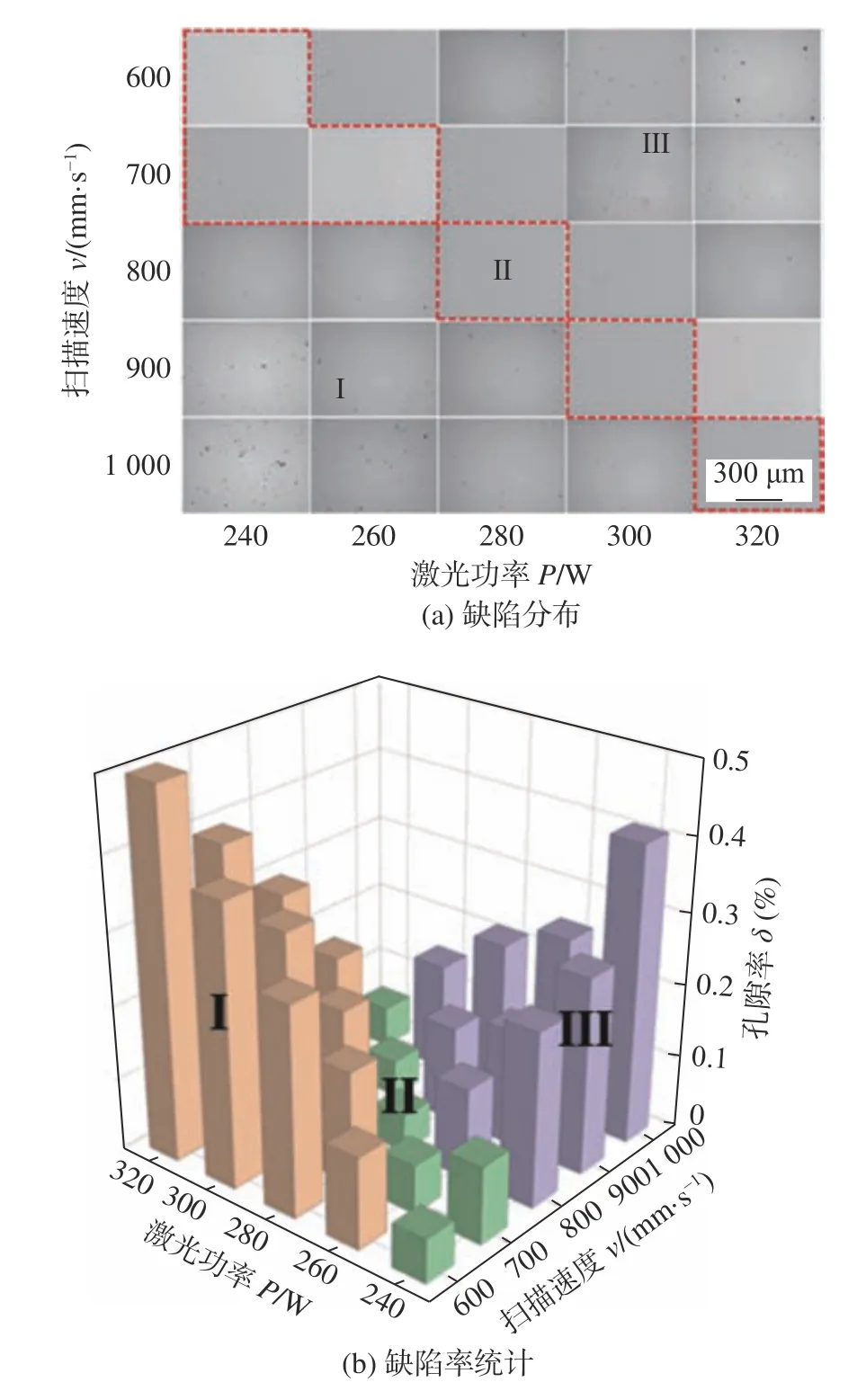

为了消除沉积态组织的各向异性,对试样进行固溶处理.图3a 为LPBF 成形GH3536 沉积态xy截面组织形貌,在激光作用下,长条形熔池轮廓线平行分布.LPBF 试样中未观察到碳化物的存在,这是由于冷却速度过快,碳化物没有充分的时间析出,最终得到过饱和的 γ 固溶体.经过不同温度固溶处理1 h 后试样的光学显微组织如图3b~ 3d 所示,可以看出经固溶处理后,原沉积态的组织结构有不同程度的消失.当固溶温度为1 100 ℃时,激光扫描导致的熔池轮廓线仍然存在,原沉积态组织并没有完全消除,晶粒发生部分再结晶,此时平均晶粒尺寸约为21.50 μm,固溶温度达到1 180 ℃时,晶粒进一步发生再结晶,沉积态晶粒特征基本消失,生长成为大小不一的等轴晶,平均晶粒尺寸约为33.03 μm,当固溶温度升高到1 220 ℃后,晶粒发生了完全再结晶,并伴随着晶粒长大,平均晶粒尺寸为48.09 μm.固溶温度的升高促进了晶界迁移,大晶粒吞噬小晶粒,晶粒尺寸变得均匀.

图3 不同固溶温度的显微组织Fig.3 Microstructure of different solution temperature.(a) as-buit;(b) 1 100 ℃;(c) 1 180 ℃;(d) 1 220 ℃

经过不同温度固溶处理后,试样的碳化物分布有明显差异,当固溶温度为1 100 ℃时,观察到大量的点状碳化物沿晶界析出,结合 Montero-Sistiaga等人[18]的研究,推测该析出相为 M23C6,C 原子在γ-Ni 中溶解度有限,常偏聚于晶界区域,晶界处的C 原子与周围的M 原子(主要为Cr)形成碳化物沉淀.随着固溶温度的不断升高,原子的扩散能力增强,形成的M23C6碳化物存在回溶现象.当固溶温度为1 100 ℃时,碳化物回溶不完全,碳化物的存在阻碍了晶界的迁移,因此晶粒尺寸较小;当固溶温度增加到1 180 ℃后,分布于晶界的碳化物溶解程度增加,碳化物对晶界钉扎减弱,使得晶粒长大的阻力减小.同时随着温度继续升高,热激活过程导致界面自由能降低,促进了晶界迁移.当固溶温度增加到1 220 ℃时,热激活过程使得晶粒进一步粗化.

3 种温度固溶处理后均产生了再结晶,不同程度的缓解了沉积态组织的各向异性.对不同固溶温度的试样进行EBSD 拍摄,其晶粒及晶界特征如图4 所示.IPF 图展示了试样的晶体取向和晶粒尺寸分布,GB 图反映不同种类晶界的数量,其中红色表示小角度晶界,绿色表示Σ3 晶界.KAM 图反映试样内部的局部取向差,局部取向差越大,对塑性变形的阻碍作用越强.当固溶温度为1 100 ℃时,试样晶粒形貌保留沉积态特征,晶粒尺寸较小,内部存在大量大小角度晶界,占晶界总长度的47.5%,再结晶过程进一步进行.通过KAM 图发现,试样内部局部取向差的数值明显减小,对位错运动的阻碍作用减弱.1 220 ℃固溶处理后,晶粒进一步长大,小角度晶界占晶界总长度的1.5%,几乎完全消失,Σ3 晶界占晶界总长度的40.8%.这表明随着固溶温度的升高,不仅促进了再结晶过程的进行和晶粒长大,也为退火孪晶的形成提供了驱动力.从KAM 图可以看出,随着小角度晶界的消除,局部取向差的数值进一步减小,对位错运动的阻碍作用进一步减弱.综上,大角度晶界附近的局部取向差数值较小,对位错运动的阻碍作用主要取决于小角度晶界的数量.

图4 不同固溶温度的IPF 图、GB 图和KAM 图Fig.4 IPF figure,GB figure and KAM figure of different solution temperatures.(a) 1 100 ℃;(b) 1 180 ℃;(c) 1 220 ℃

2.3 固溶温度对力学性能的影响

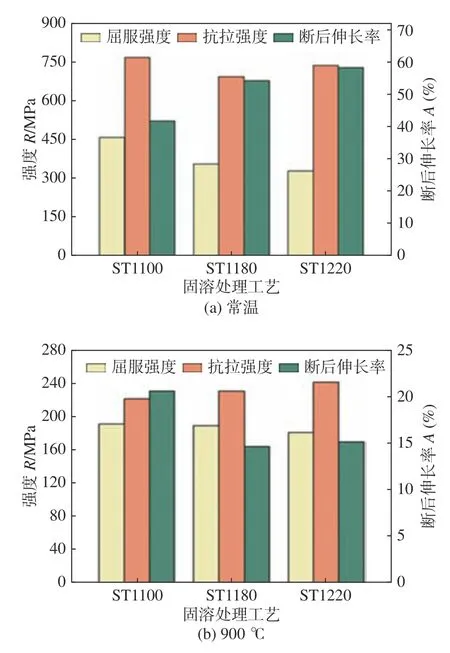

不同温度固溶处理后试样的晶粒尺寸、晶界类型、碳化物分布存在明显差异.为了探究组织变化对力学性能的影响,进行了常温和高温拉伸试验(图5).常温拉伸结果如图5a 所示,不同的固溶温度下,试样的抗拉强度没有明显区别,约为750 MPa,随着固溶温度的增加,屈服强度逐渐降低,断后伸长率逐渐增加.1 100 ℃时试样的屈服强度的最高为450 MPa,断后伸长率为41%,当固溶温度增加为1 220 ℃时,试样的屈服强度降低为315 MPa,断后伸长率增加为59%.900 ℃高温拉伸结果如图5b 所示,不同固溶温度下,试样的屈服强度相近,约为185 MPa,随着固溶温度的增加,试样的抗拉强度逐渐增大,断后伸长率降低.1 100 ℃时试样的高温抗拉强度为220 MPa,断后伸长率为21%,当固溶温度增加为1 220 ℃时,试样的高温抗拉强度增加为240 MPa,断后伸长率减少为15%.

图5 不同固溶温度试样拉伸性能Fig.5 Tensile properties of samples at different solution temperatures.(a) room temperature tensile;(b)900 ℃ high temperature tensile

对比拉伸试验结果,随着固溶温度的升高,试样的常温和高温拉伸性能的变化趋势存在明显差异,为了探究其原因,对拉伸断口进行SEM 拍摄.常温拉伸的断口形貌如图6a 所示,断口表面存在大量的韧窝,为典型的韧性断裂,这与其较高的断后伸长率相对应.裂纹穿晶扩展,晶粒内部为组织和力学性能的薄弱区域.高温拉伸断口如图6b所示,断口呈现冰糖状形貌,为典型的沿晶断裂,同时在断口表面存在大量的白色析出相,说明在高温拉伸的过程中,存在大量碳化物析出,随着固溶温度的升高,析出的碳化物数量减少.

图6 拉伸断口形貌Fig.6 Morphology of tensile fracture.(a) room temperature;(b) high temperature at 900 ℃

分析其原因,当常温拉伸时,固溶温度为1 100 ℃试样内部完全再结晶程度低,晶粒细小,较多小角度晶界存在于晶粒内部,阻碍塑性变形的位错运动,使得试样的屈服强度最高,为450 MPa.当固溶温度为1 180 ℃时,试样的屈服强度降低至375 MPa,这是因为相比于1 100 ℃,小角度晶界的长度占比由47.5%减少为23.6%,对位错运动的阻碍作用减弱.当固溶温度增加为1 220 ℃时,由于小角度晶界长度占比减少为1.5%,几乎消失,对晶界的阻碍作用进一步减弱,再结晶晶粒长大,试样的屈服强度减小为315 MPa.此外由于晶界对位错运动的阻碍作用,拉伸过程中的塑性变形主要集中于晶粒内部,随着固溶温度的升高,晶粒尺寸逐渐增大,小角度晶界的长度减少,材料的塑性变形能力增强,当固溶温度从1 100 ℃增加为1 220 ℃时,断后伸长率由41%增加为59%.

在900 ℃高温拉伸过程中,伴随着碳化物沿晶界析出,晶界碳化物作为脆性相,在拉伸过程中容易造成裂纹的萌生,降低试样的抗拉强度.当1 100 ℃固溶时,晶界区域的碳化物回溶不完全,高温拉伸导致部分已经回溶的碳化物沿晶界重新析出,碳化物的数量增加,使得晶界脆化,在小的塑形变形下,试样沿晶界开裂,高温抗拉性能降低.当1 180 ℃固溶时,由于晶界区域的碳化物回溶增加,沿晶界分布的碳化物数量减少,晶界脆化效应减弱,试样的抗拉强度提高.当1 220 ℃固溶时,晶界区域的碳化物完全回溶,高温拉伸导致的碳化物析出较少,抗拉强度进一步提高.

3 结论

(1) 通过Image J 软件进行缺陷率表征,以此为依据进行工艺参数的优化.能量密度为80~ 90 J/mm3的区域缺陷率最低,平均缺陷率0.08%,试样成形最佳.

(2) 1 100 ℃固溶试样常温拉伸屈服强度最高为450 MPa,随着固溶温度的升高,小角度晶界数量减少,对位错运动的阻碍减弱,1 220 ℃固溶试样屈服强度降低为315 MPa.

(3) 固溶试样常温拉伸为穿晶断裂,900 ℃高温拉伸时碳化物沿晶界析出,使得晶界脆化,导致沿晶断裂.

(4) 1 100 ℃固溶试样高温拉伸的抗拉强度为220 MPa,随着固溶温度的升高,晶界区域的碳化物回溶增加,沿晶界分布的碳化物数量减少,晶界脆化效应减弱,抗拉强度提高,1 220 ℃试样的抗拉强度为240 MPa.