贵州遵义长沟锰矿长壁采矿法高效爆破研究

2022-09-27邱宏伟

邱宏伟

(贵州遵义汇兴铁合金有限责任公司,贵州 遵义 563000)

0 前 言

贵州遵义长沟锰矿在进行长壁采矿方法试验时,原有的爆破落矿方式对单体支柱造成局部伤害,效率较低,严重影响了长壁采矿方法试验的推进。针对此种情况提出安全高效爆破落矿的要求:①工作安全;②在研究范围内崩矿安全,而对其外部破坏最小;③矿石破碎块度均匀,尽量减少需要二次破碎的大块;④满足矿块生产能力的要求;⑤落矿费用最低[1-4]。

1 锰矿矿体和顶底板情况

老顶为深灰到灰色中厚层状生物碎屑硅质石灰岩,岩性坚硬,节理、裂隙一般不发育,稳定性好,硬度系数f为15~16,厚度10~15 m。

直接顶为深灰色到灰白色黏土页岩,节理、裂隙发育,极不稳定,直接影响采场暴露面的大小,硬度系数f为4~5,体重2.60 t/m3,厚度0~2.00 m。直接顶是采场回采的重大安全隐患,一般不允许暴露,若采场回采时不慎暴露,必须采取防冒顶的安全措施。

伪顶为深灰色长石粉砂质泥岩含菱铁矿及黄铁矿结核,部分含锰质,在底部常见黏土岩斑块及扁平砾石,不稳定,厚度0.11~1.85 m,平均厚度0.50 m。伪顶暴露时易于和直接顶一起冒落。

直接底为灰色到灰绿色黏土页岩,含细粒状黄铁矿,具微细层理,硬度系数f为4~5,体重2.60 t/m3,厚度0~2.00 m。直接底易混入造成矿石贫化。

老底为深灰色、灰黑色、黑色薄层至中厚层状含炭硅质石灰岩、间夹薄层硅质岩。

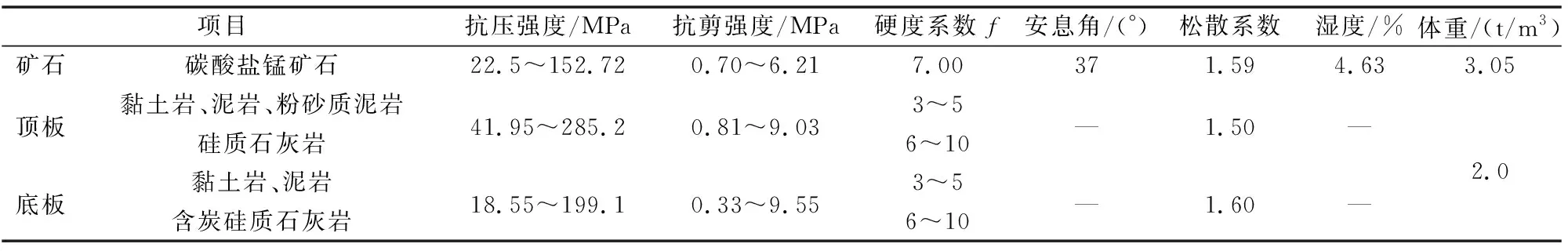

矿层中氧化锰矿石较疏松,碳酸锰矿石较坚硬,一般下部致密坚硬,力学性质良好,中、上部力学性质较差。测试矿石极限抗压强度为41.32~164.15 kg/cm2,变化较大极限抗剪强度为7.03~62.14 kg/cm2,变化较大,力学性质不稳定,不同地段稳固性差异较大。矿、岩主要物理力学性质参数见表1。

表1 矿、岩主要物理力学性质参数

2 爆破方式研究

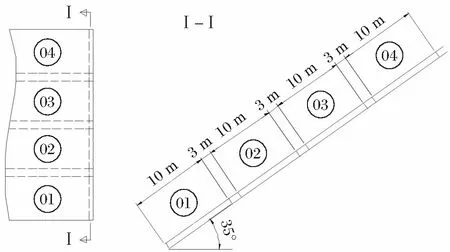

长沟锰矿矿石为坚硬矿石,凿岩爆破方法为首选的落矿方法。锰矿矿体强度比顶板高,顶板岩石稳定性较差,为了保证采矿工作面顶板的稳定性,选用留垛分段,全工作面一次钻眼,多个分段顺序微差爆破方法爆破落矿。工作面斜长49 m,分段斜长10 m,间隔垛斜长3 m,可以分为 4个爆破段。留垛分段方法见图1。

图1 留垛分段全面转眼微差爆破示意

2.1 采用留垛分段控制顶板的爆破工艺

1)沿着工作面(伪)倾向,由下向上,把工作面斜长分成 01至 04 4个爆破分段,并一次钻完全部炮眼。

2)按照采矿工艺需要,首先,对4个分段进行装药连线,按照由下向上顺序微差爆破4个分段,进行第一次“装、运、支、处”作业。

3)再对3个隔离垛进行装药连线,同时起爆,爆破 3个隔离垛,进行第二次“装、运、支、处”作业,完成一个采矿循环。

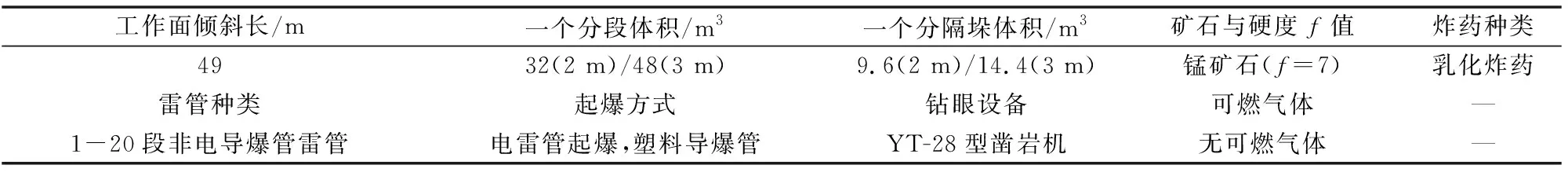

4)开始第二个采矿循环,周而复始。一个分段和隔离垛的爆破研究原始条件见表2。

表2 爆破原始条件

研究采用浅孔落矿的方法,采用YT-28型凿岩机打孔,炮孔直径30~46 mm,孔深一般约2 m。

爆破采用乳化炸药,非电雷管起爆。乳化炸药是指乳化技术制备的油包水(W/O)型矿用抗水炸药。它以氧化剂过饱和水溶液的微滴为分散相,悬浮在含有小气泡或空心微球或多孔性材料的油类物质构成的连续介质中,形成一种油包水型乳化体系。导爆管雷管为非电毫秒雷管,用塑料导爆管引爆。导爆雷管在网路中又称为起爆元件或末端工作元件,它可以直接引爆炸药,导爆索或引爆下一级导爆管。

2.2 毫秒爆破

毫秒爆破又称微差爆破或毫秒微差爆破,是利用毫秒雷管或其他毫秒延期引爆装置,将同一网路的装药分组,以毫秒级的时间间隔进行顺序起爆的方法。毫秒爆破中邻近两段装药的起爆间隔时间很短,有着复杂的相互作用,在改善爆破效果和降低爆破危险方面可归纳出以下几点:

1)提高了炸药能力的利用率,增强破碎作用,降低了大块率。

2)减少了抛掷作用,并将空气冲击波和个别飞石变成了有用功,而且爆堆集中,能提高装岩效率。

3)在时间上和空间上分散了爆破地震效应,提高了爆破工程能力或降低了对环境的影响。

4)实现了全断面一次爆破,缩短了爆破作业时间,提高掘进速度,并利于工人健康。

3 爆破参数研究

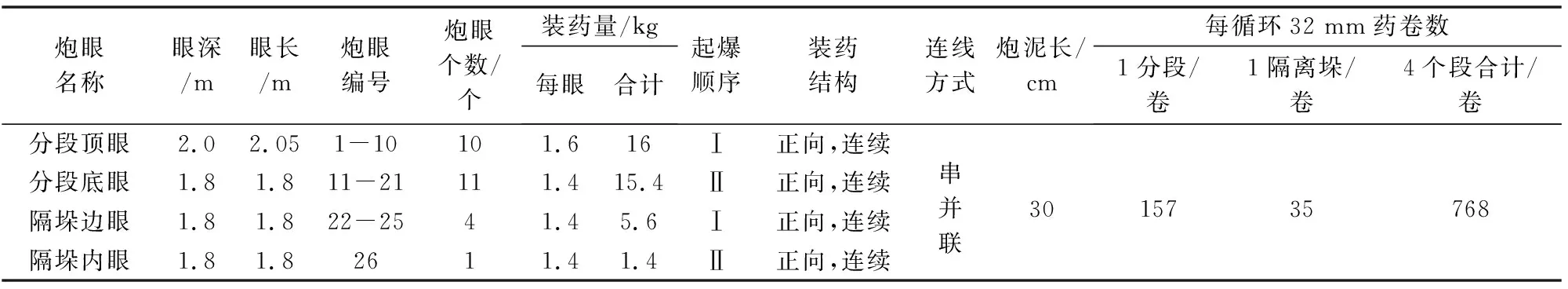

以第一分段和隔离垛的爆破工作进行爆破参数研究,其他3个分段和隔离垛相同。循环进尺(炮眼深度)为2排柱距,即1.6 m。

分段斜长10 m,隔离垛斜长3 m。按照矿石条件选取合理的炮眼间排距:a为100 cm,b为60~110 cm。根据间排距,在矿体内布置合理排的炮眼。当矿体厚度为200 cm时,布置2排炮眼。当矿体厚为300 cm时,采用3排炮眼布置。

当为2排炮眼时,首先起爆上排炮眼,创造第二自由面,再起爆下排炮眼。上排炮眼有掏槽作用,因此布置成与工作面水平交角约60°。上下排炮眼的微差起爆,使下排炮眼对上排爆破矿石有进一步破碎和抛掷作用,增强爆破效果。

当为3排炮眼时,首先起爆中间排(腰)炮眼,创造第二自由面,再起爆上、下排炮眼。中间排炮眼有掏槽作用,因此布置成与矿体层面平行,与工作面交角约60°。

隔离垛分2段起爆,隔离垛内爆破炮眼均垂直于工作面。技术关键:①严格炮眼深度、角度;②炮孔装药后一定要堵塞炮泥。一个分段和隔离垛的爆破参数见表3(矿体厚2 m)、表4(矿体厚3 m)。

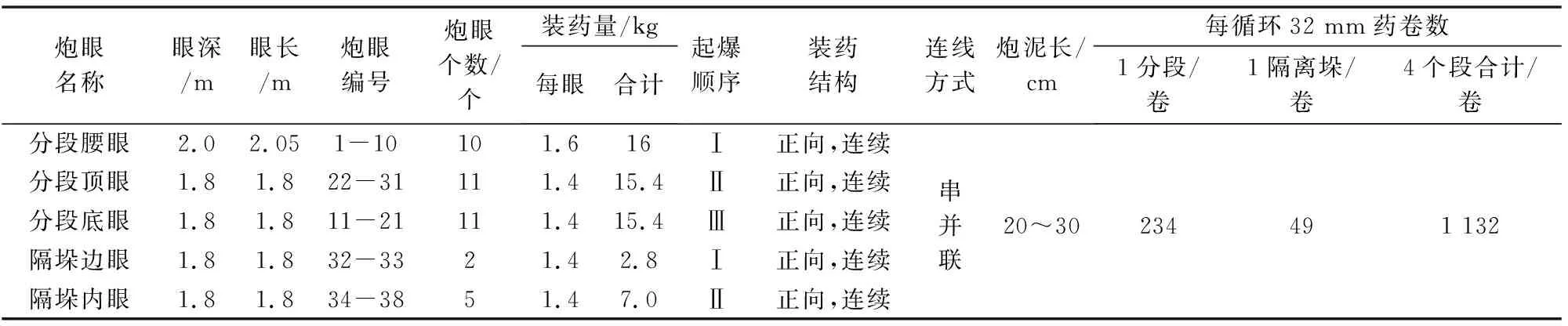

表3 矿体厚度为2 m时的爆破参数

表4 矿体厚度为3 m时的爆破参数

4 爆破炮眼布置研究

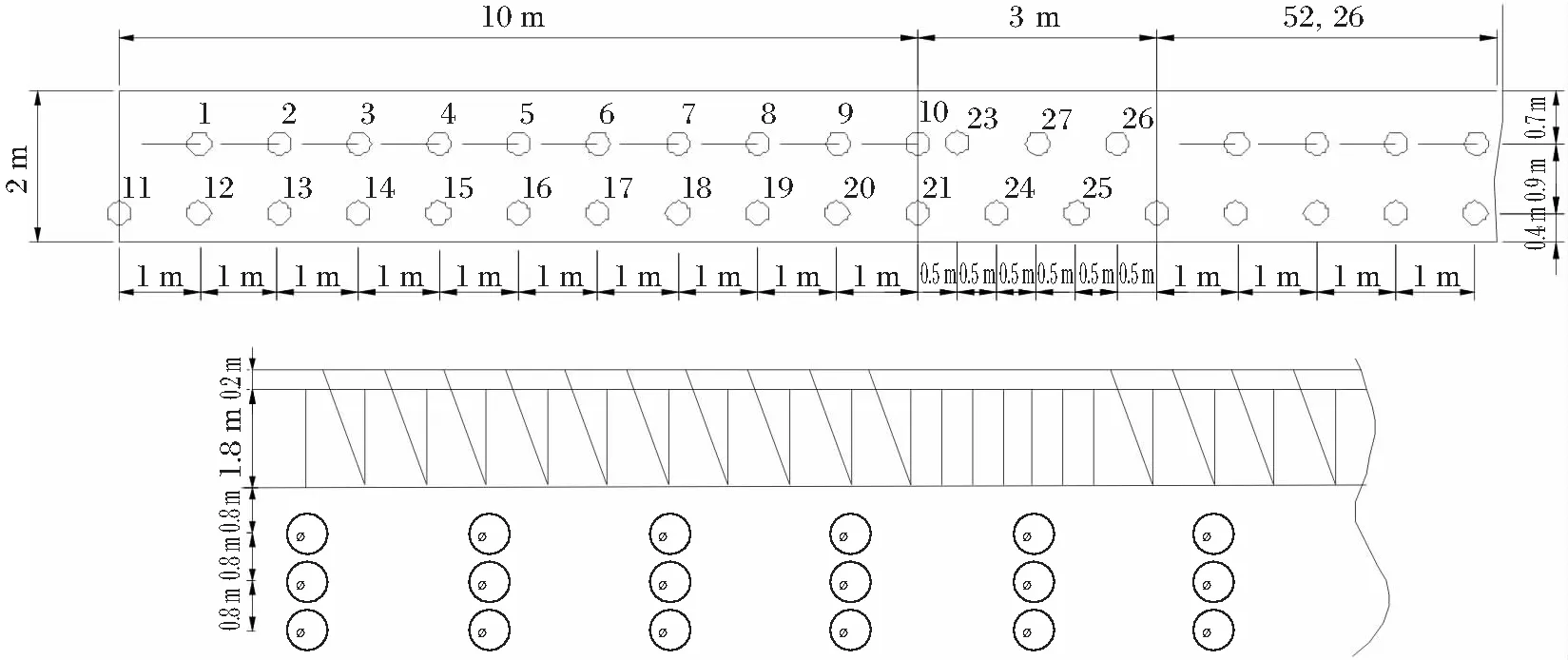

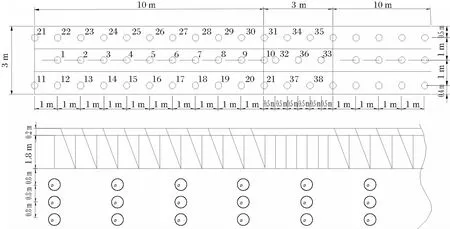

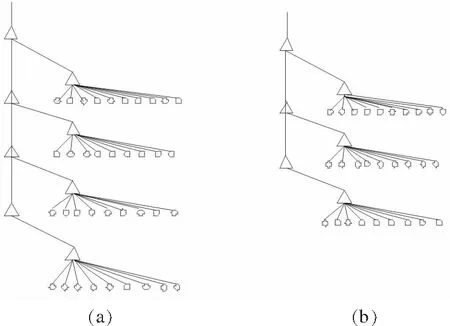

第一分段和隔离垛爆破炮眼布置见图2(矿体厚2 m)和图3(矿体厚3 m),爆破网络连接见图4。

图2 矿体厚2 m时炮眼布置

图3 矿体厚3 m时炮眼布置

图4 分段爆破连线网络(a) 和隔离垛爆破连线网络(b)

5 爆破效果分析

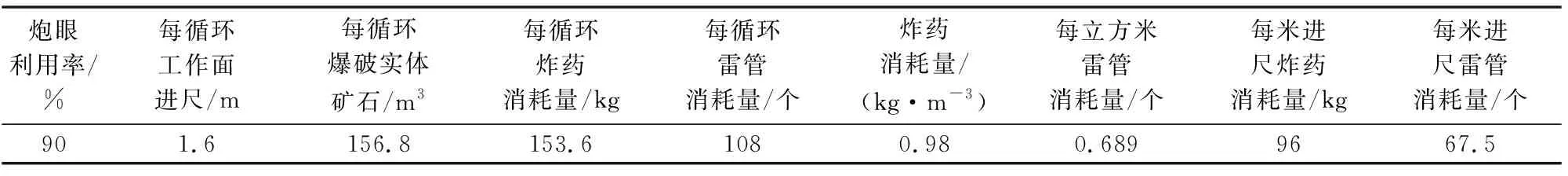

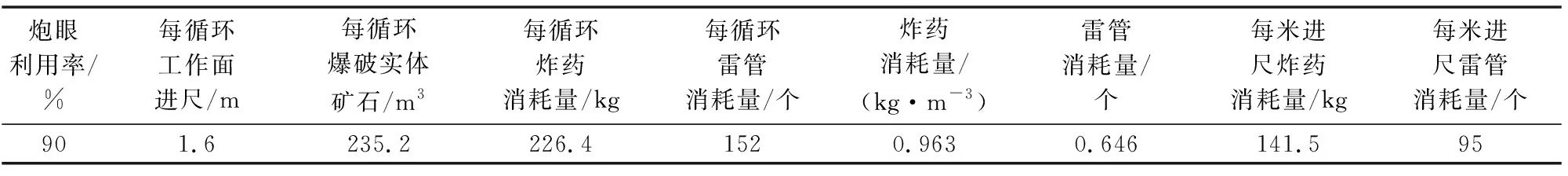

通过实施,爆破效果见表5(矿体厚2 m)和表6(矿体厚3 m)。

表5 矿体厚2 m时预期的爆破效果

表6 矿体厚3 m时预期的爆破效果

6 结 论

采用留垛分段控制顶板的爆破工艺,解决了全断面不留垛爆破所带来的爆堆体积过大对单体支柱的伤害及矿石采场搬运堵塞的问题;炮眼布置的改变及爆破顺序的控制减少了抛掷作用对单体支柱的冲击,提高了炸药能力的利用率,增强了破碎作用,降低了大块率。实践证明,采用新的爆破方式较原爆破方式,工作面推进由原来两天一循环提高到一天一循环,大大提高了回采效率,爆破成本明显降低。