基于物联网技术的矿山自动布料系统研究及开发

2022-09-27郭怡琳寇向宇

郭怡琳,张 柏,寇向宇

(1. 长沙矿山研究院有限责任公司,湖南 长沙 410012; 2. 国家金属采矿工程技术研究中心,湖南 长沙 410012)

0 前 言

砂石骨料矿山生产车间堆场布料时,卸料皮带自动控制是提高料仓利用率和堆料效率的重要手段,为此,国内专家学者在这方面进行了大量的研究工作。高静[1]设计了一种堆场给料皮带机可向多条不同的受料皮带机输送物料的装置,该卸料装置与给料皮带机共用一条胶带,卸料装置可以往复移动,定点卸料,实现每条堆场给料皮带机可向多条不同的受料皮带机输送物料;关于定位系统,采用红外超声三边测距的绝对定位方法和光电编码器航迹推算的相对定位方法[2],比较准确地测量了小车的运行轨迹和方向,解决了传统单纯依靠红外超声定位存在的盲区问题;电控系统方面,王晓伟[3]在控制系统整体性上,针对目前矿井带式输送机以恒速传输物料导致能源浪费现状,设计出基于动态时间间隔调速和模糊控制的智能控制系统;雷达式固体料位计[4]因不受粉尘、噪声的干扰而在物位测量中得到广泛应用;对自动控制系统的安全性考虑,冗余控制[5]是一种满足连续生产要求,提高控制系统可靠性和稳定性的有效方法。

1 工程简介

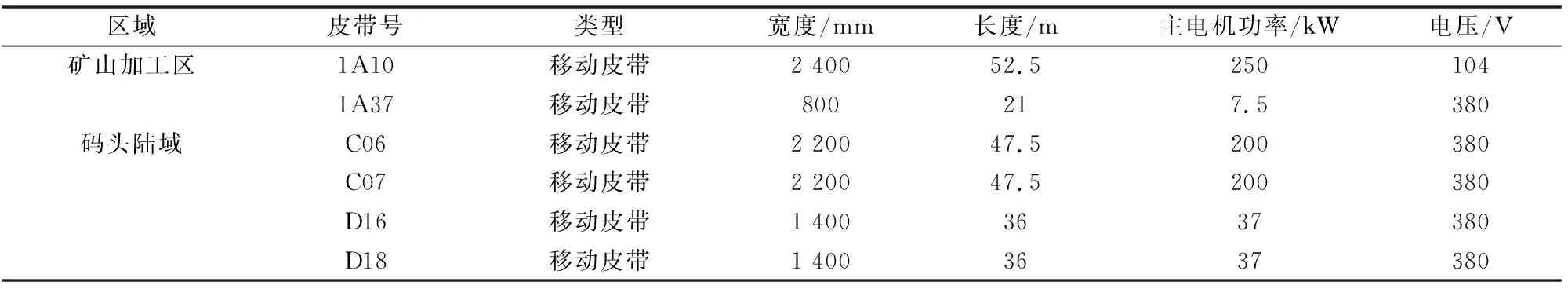

某砂石矿山的石料堆场分布在矿上加工区域和码头陆域,其中矿山加工区域共计2套移动卸料皮带,码头陆域共计4套移动卸料皮带,堆场卸料长度约500 m。石料堆场相关技术参数见表1。

表1 石料堆场技术参数

目前矿山石料堆场移动卸料皮带的行走和卸料主要由现场控制箱进行手动操作,也面临堆料不均匀、粉尘职业危害、高处作业等带来的安全隐患以及作业效率低的问题(见图1)。因此,矿山需对现有的移动卸料皮带进行优化升级,通过对卸料皮带的定位、堆场料位监测、皮带运行远程控制和通信系统、作业现场的视频监控,实现移动卸料皮带的自动化作业。

图1 堆场现场

2 设计原则和目标

2.1 石料堆场实施智能化工作的设计原则

石料管控智能化建设以“统一规划、分步实施、控制造价、注重实效”为总原则, 在整个规划的具体设计当中,注重以下方面要求。①系统性和完整性;②实用性和先进性;③标准化和开放性;④安全性和可靠性;⑤经济性和灵活性;⑥扩展性和前瞻性。

2.2 石料堆场实施智能化的目的

①精细化管控是手段,精准的石料管理是目标;②精细化管控的前提是智能化管理;③精准的石料管理的前提是在线、实时和精准检测;④无人化是智能化的必然结果,不是智能化的目的。

3 系统组成

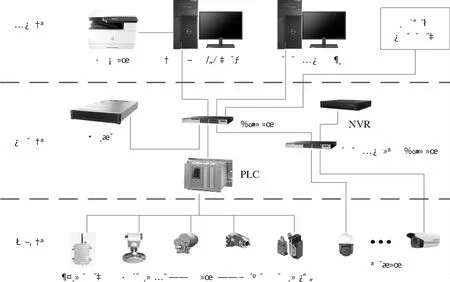

移动卸料皮带自动控制系统包含以下几个子系统:定位系统、料位系统、电控系统、PLC控制系统、通信系统、视频监控系统(见图2)。

图2 移动卸料皮带自动控制系统网络拓扑示意

3.1 定位系统

高精度、高可靠性的定位系统是移动卸料皮带自动化控制的基础。常见的定位手段包括:GPS/北斗卫星定位、编码器、格雷母线、UWB超宽带等。移动卸料皮带现场工况环境十分恶劣,粉尘浓度大且移动卸料皮带运行过程中振动大,根据绝对式编码器的实际使用,采用旋转编码器+RFID定位方式。由于移动卸料皮带在行走过程中行走轨道上可能会有砂石或者行走一段距离之后会出现误差,所以在进行精确定位时,每隔一段距离需要添加RFID对移动卸料皮带的行走位置进行标定,以确保移动卸料皮带能持续精准定位。

3.2 料位系统

移动卸料皮带在卸料过程中,由于粉尘导致现场能见度较低,现有料位计的测量高度要求在30~40 m,优先选用普通雷达料位计实时监测堆场料位情况。

3.3 电控系统

现阶段移动卸料皮带的行走是通过安装在胶带机旁的移动卸料皮带现场控制箱控制滑触线供电对移动卸料皮带的行走进行控制。

移动卸料皮带自动控制电控系统改造分两步进行:

第一步:改造移动卸料皮带现场控制箱,将滑触线供电接触器由常开状态改为常闭状态;增加带式输送机两端限位开关,当移动卸料皮带行走至限定位置,限位开关触发,就地控制箱断开滑触线供电,移动卸料皮带紧急停车。

第二步:增加移动卸料皮带就地动控一体箱,安装在移动卸料皮带上。电控箱中设置就地PLC控制系统、移动卸料皮带定位系统、移动卸料皮带料位系统、电源系统(给安装在移动卸料皮带的定位系统、料位系统、PLC控制系统进行供电)、通信系统(无线)、移动卸料皮带就地操作按钮、移动卸料皮带接近开关。

3.4 PLC控制系统

考虑到移动卸料皮带自动控制系统方便接入物联网控制系统,推荐使用西门子PLC。

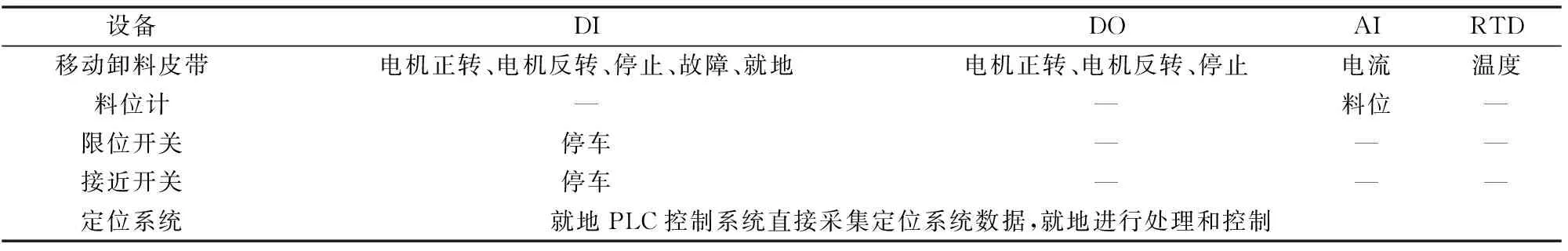

目前根据移动卸料皮带卸料和行走的相关状态,IO点见表2。

表2 物联网IO点

为了保证移动卸料皮带自动控制系统的稳定可靠运行,使用智能总线控制器,并安装在就地移动卸料皮带上方便IO信号接入PLC,减少控制电缆,增加中段控制系统的可靠性和实时性,同时还能减少信号在传输过程中的故障和干扰。

3.5 通信系统

PLC控制系统、定位系统、料位系统、电控系统、视频监控系统与上位机、服务器通过光纤和无线网络相结合的通信模式。

通信发射设备与卸料皮带进行连接,通过无线网络与信号接收设备进行通信。因为信号接收设备的通信范围较大,在带式输送机的头尾均需设置信号接收设备,保障现场数据的高效传输。

控制系统通过以太网数据输出本地控制数据,经过通信发射设备发送给信号接收设备,最后由光纤将数据传输到本地操作室。

3.6 视频监控

在矿山的半成品堆场、成品堆场、混合堆场车间等布料区域的重点设备附近安装高清摄像头,对现场设备进行实时监控,作业人员可在操作室根据实时视频情况对设备进行控制和调整,保障相关作业区设备的安全高效运行。

3.7 安全保障

结合作业现场实际情况,移动卸料皮带自动控制系统需增加安全保障系统确保作业的安全性。

1)预设作业区域和控制系统的联动

在定位系统的精准定位下,卸料皮带可在预先设定好的区域内进行作业,超出预设作业区域时,会发送报警信号给自动控制系统,控制系统将停止卸料皮带的行走。

2)超界预警和停车功能

将接近开关和限位装置分别固定在卸料皮带和输送机上,当卸料皮带移动至对应区域时,接近开关和限位装置将做出相应的动作,致使卸料皮带停止运行。

4 结 论

通过建立卸料皮带自动控制系统,现场作业人员能够在操作室对移动卸料皮带进行远程操作,自动控制系统可以通过料位监测和定位数据自发调整卸料皮带的作业过程,现场操作工也可以结合卸料现场实时情况对卸料参数进行精准把控,控制系统结合程序进行自动卸料,对石料堆场的料堆高度和石料堆放重量进行精确把控。有效解决堆场堆料不均匀、粉尘职业危害、高处作业等带来的安全隐患以及作业效率低的问题,实现移动卸料皮带的自动化作业,也为企业的生产效率和安全提供了保证。