金堆城南露天数码雷管减震爆破试验研究

2014-03-30叶海旺张迎吉赵昌鑫艾晓宗王永康

叶海旺,王 亮,张迎吉,赵昌鑫,艾晓宗,王永康

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.金堆城钼业股份有限公司,陕西 华县 714102)

金堆城矿山在发展的过程中,南露天边帮不断的向外延生,使得露天爆破生产区域与东川河隧洞的相对位置越来越近,最终将由现在的129m到达约36m。很多研究人员通过理论分析、现场试验研究、数值模拟和小波分析等证明了微差爆破的减震效果,但是目前也并没有能够广泛应用的理论公式,因此确定合理的微差时间成为微差爆破的难点。叶海旺等[1]通过小波分析方法对不同微差时间爆破的频带能量分布规律进行研究得出合理的孔间微差为42ms,排间微差100ms。史秀志、陈寿如[2]认为当微差时间较小时主频率与单段情况比较变化不大,但持续时间延长;微差时间过大,则类似于独立的爆破振动信号。段海峰、侯运炳[3]提出推墙假说与回弹假说,认为合理的微差时间应该是一个时间段,而不是某一时刻。电雷管和导爆管雷管都有一定的精度误差,高精度的澳瑞凯非电雷管低段位到高段位的误差也有4~10ms[4]。数码雷管的延期范围可在1~15000ms范围内任意设定,最小延期设定间隔为1ms,使得微差爆破更加的精细化。在金堆城南露天结合生产爆破25ms/65ms的微差时间,依靠数码雷管微差时间的可调性能,通过现场实验逼近趋优的方法,以期确定适合南露天边帮的最佳微差时间。

1 微差爆破减震作用机理

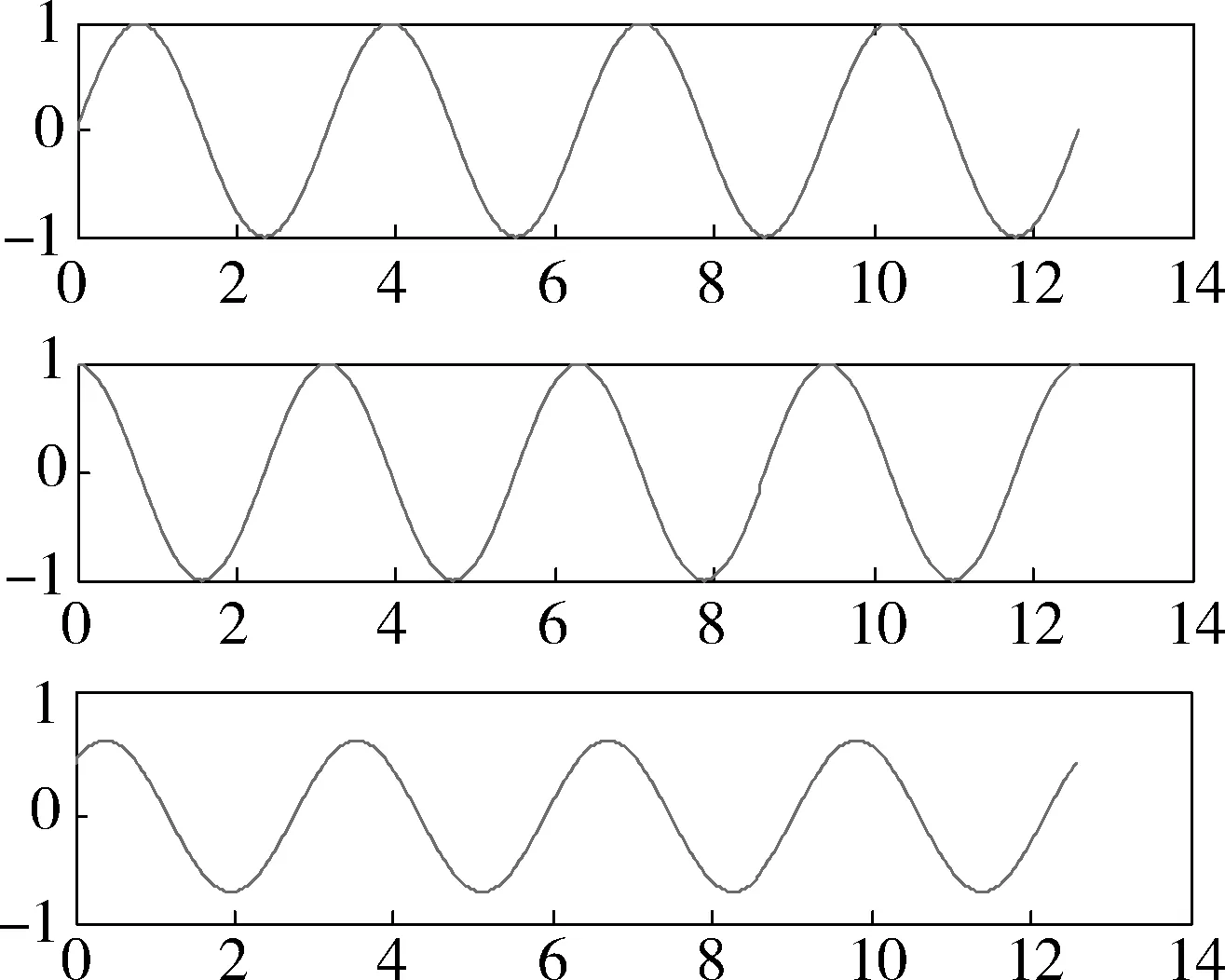

微差爆破干扰减震[5]是利用微差爆破技术将药包以毫秒级的时间间隔严格按一定顺序先后进行起爆。它将齐发爆破产生的爆破震动波分解为多个强度相对减弱了的分段爆破震动波。爆破波的主震在传播过程中,由于微差时间的存在,使得各震动波存在相位差,这些减弱了的分段震动波在合适的时间差时可以实现震动波的干扰和叠加,使干扰后的震波震动幅值减小,震动效应减弱,从而达到干扰降震的目的。Langforse等研究[6]表明通过确定合理的微差时间,使得不同爆破震动波相干衰减。通过对于不同延迟时间的震波进行叠加模拟得到,当延迟时间△t=nT(n为整数,T为震波的周期),此时各部分药包爆炸的震动波会叠加,震动效应增大,对爆破安全不利;若n为1/2、3/2、5/2、…中的某个值,则各部分药包爆炸的震动波会相互干扰,使得震动效应降低;若n>3,各次爆炸的震波是分开的,互不干扰。震波相干相减如图1所示。

图1 震波相干相减示意图

2 试验方案

2.1 试验条件

南露天矿区以石英岩及板岩层为主,深部以安山玢岩为主,且节理裂隙较为发育。现场试验主要在南露天1224平盘、1236平盘进行。金堆城露天矿的台阶高度为12m,炮孔超深1.5m,孔距9m,排距7m,堵塞长度为6m,每孔装药量为430kg。爆破生产采用奥瑞卡导爆管起爆,连续装药结构。孔间微差25ms,排间微差时间为65/100ms。

现场试验采用陕西庆华民爆的数码雷管,延期时间为1~1000ms,延期精度为1ms。试验采用中科测控TC-4850爆破测震仪对爆破震动信号进行监测。现场测点布置在爆破台阶同一水平,并延直线布置,保证各测点地质条件相同。

2.2 试验方案

试验主要分为2个部分:①在微差时间和孔网参数相同的条件下,将数码雷管起爆与生产爆破中的导爆管起爆对比,研究数码雷管的减震效果;②调整孔间微差和排间微差时间来探索在金堆城矿山地质条件下最优的微差时间。

保持孔网参数不变的条件,试验分为3步进行:①不改变排间微差的条件下,增大和减小孔间微差时间,通过减震效果确定最优的孔间微差时间;②采用上一步试验的最优的孔间微差时间,增大和减小排间微差时间,通过减震效果确定最优的排间微差时间;③采用最优的微差时间进行试验,与常规生产爆破比较岩石破碎效果。

3 试验结果及数据分析

3.1 常规爆破试验

在南露天进行了大量的常规试验,孔深为13.5m,孔距9m,排距7m,堵塞长度为6m,每孔装药量为430kg。部分震动数据如表1所示。

表1 常规爆破震动数据表

从表1实测数据可以得出,现场多次试验符合爆破震动的传播衰减规律,有部分点位由于现场地质区域点的变化引起震动幅值的波动。根据《爆破安全规程》(GB6722-2011)中对水工隧洞允许的爆破震动的规定,爆破振动频率f≤10Hz时,允许质点振动速度为7~8cm/s;频率为10Hz≤f≤50Hz时,允许振速为8~10cm/s;当f>50 Hz时,允许振速为10~15cm/s。以水工隧道的安全控制标准,震速为7cm/s、8cm/s、10cm/s、15cm/s所对应的爆破安全临界距离分别为108m、93m、70m、65m。

3.2 数码雷管孔间微差试验

数码雷管试验在生产爆破微差时间25ms/65ms的基础上,先保持排间微差65ms不变,进行孔间微差时间调整。分别进行孔间微差为10ms、25ms、30ms、42ms的四次试验。现场试验爆心距-震动速度曲线如图2所示。

图2 改变孔间微差时间减震效果图

由图2可知,以7cm/s的震动速度为基准时,当增大孔间微差为42ms时,其爆破安全临界距离为88m,减小孔间微差时间到10ms时,其爆破安全临界距离为85m。孔间微差25ms时,相应距离为80m,而孔间微差30ms时,对应的临界距离小于62m。由此可以得出:孔间微差取30ms时,爆破的减震效果最优。

3.3 数码雷管排间微差实验

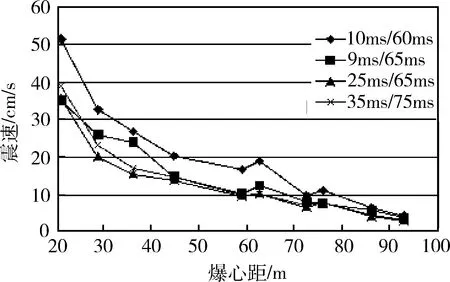

通过孔间微差实验确定最优孔间微差时间为30ms。在此基础上,分别调整排间微差时间为60ms、65ms、75ms、80ms进行现场实验。试验爆心距-震动速度曲线图如图3所示。

将以上实验得震动数据,根据《爆破安全规程》中的规定,确定不同排间微差的震动安全临界距离如表2所示。

表2 排间微差调整震动安全临界距离

通过以上试验可以得出,当在65ms基础上减少排间微差时,震动速度明显增大,叠加现象明显。当增大微差时间到75ms时,对比65ms震动速度有明显降低,当再增大到80ms时,增幅再次增大。此时的安全距离最小,为38~47m。

为了比较不同的微差时间对爆破地震波的质点震动速度的影响,可以用不同微差时间的降震率δ来表征。以爆心距离60m时来考察,高精度导爆管与数码雷管均为25ms/65ms时,得数码雷管减震率15.8%。当调整微差时间为30ms/75ms时,数码雷管爆破减震率为38.4%。30ms/75ms微差时间与25ms/65ms微差时间对比,30ms/75ms微差爆破减震率为26.8%。因此在孔间微差为30ms、排间微差为75ms时具有明显的减震优势。

4 不同微差时间数值模拟分析

4.1 模型的建立

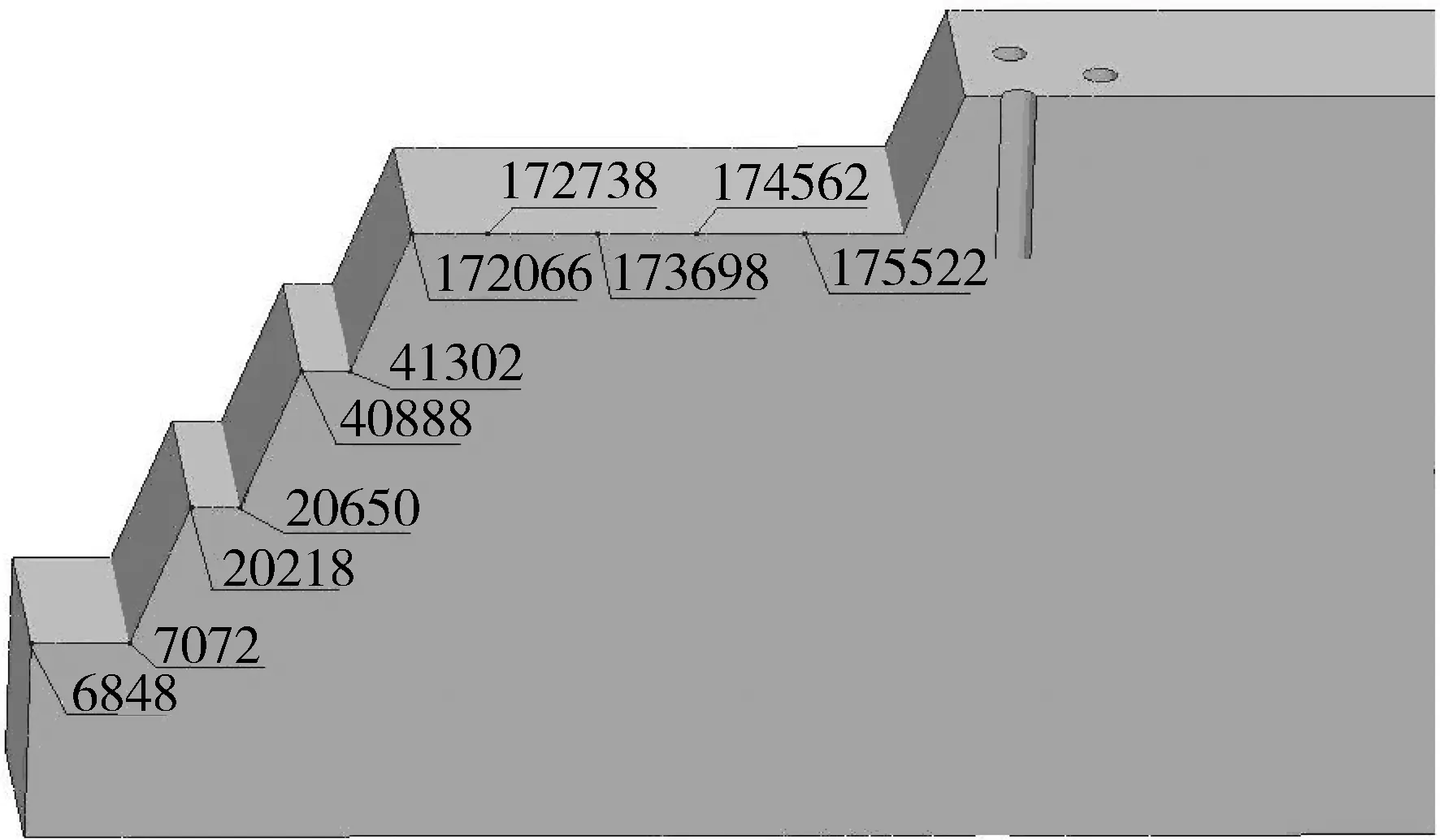

依据金堆城南露天边坡的工况条件,用ANSYS[7]建立台阶爆破的有限元模型。数值模拟工况也现场实验条件一致。运用显式动力分析程序LS-DYNA进行模拟计算,其中岩体采用RHT模型,堵塞段用mat_soil_concrete材料模型进行模拟。模型及测点位置如图4所示。

4.2 模拟数据与分析

模型通过LS-DYNA运算后,节点震动速度如表3所示。将模拟数据绘制成震动速度-爆心距曲线,如图5所示。

通过模拟以上四种工况,当孔间和排间微差为10ms/60ms时,爆破震动速度最大。在增大孔间和排间微差的过程中,爆破震动有下降的趋势。比较25ms/65ms和35ms/75ms两种微差时间时,从图6中可以看出,在50m的范围内25ms/65ms的震速稍大,在50m以外,震动速度基本相同。可以得出合理的孔间微差时间应该在25~35ms之间,排间微差在65~75ms之间,这与现场试验相符。

图3 改变排间微差时间减震效果图

图4 测点位置图

图5 模拟震动速度-爆心距曲线图

5 结论

通过现场试验和数值模拟分析,得到以下结论。

1)在金堆城南露天在孔间和排间微差时间相同的条件下,电子雷管与导爆管雷管相比,具有减震的优势。实验中电子雷管的减震率为15.8%。

表3 不同微差时间模拟震动速度表

2)运用电子雷管调节微差时间(孔间微差10~42ms;排间微差60~80ms),发现爆破震动与微差时间呈现倒抛物线趋势。当在最优的微差时间时,减震效果最好,增大和减小微差时间都对使得震动速度的增大。通过现场实验和模拟研究发现,爆破合理的微差时间应该是一个小于5ms的微差范围。考虑减震效果时,最优的微差时间为30ms/75ms。

3)通过块度分析,10ms/60ms的微差爆破条件下的平均块度和最大块度均最下,破碎效果最好。30ms/75ms的微差条件与之相比,平均块度接近,最大块度仅大11cm,破碎效果次优。

综合以上试验分析,适合于金堆城南露天的最优的微差时间为孔间30ms,排间75ms。其相对于高精度导爆管微差爆破的减震率为38.4%。

[1] 叶海旺,石文杰,王二猛,等.金堆城露天矿生产爆破合理微差时间的探讨[J].爆破,2010(1):96-98.

[2] 史秀志,陈寿如.爆破振动信号时频特征的微差时间效应[J].湖南科技大学学报:自然科学版,2008(3):10-13.

[3] 段海峰,侯运炳.露天矿微差爆破的机理及微差时间的选取[J].有色金属:矿山部分,2003(6):24-26.

[4] 张志呈,熊文,吝曼卿.浅谈逐孔起爆技术时间间隔的选取[J].爆破,2011(2):45-48,71.

[5] 凌同华.爆破震动效应及其灾害的主动控制[D].长沙:中南大学,2004.

[6] Anderson DA,Winzer S R,Ritter AP.On computer-aided seismic analysis and discrimination.In:Proc.3rdI nter.Symp.Washington.DC.1983,70.

[7] 王新敏.ANSYS工程结构数值分析[M].北京:人民交通出版社,2007.