高纯锗单晶的制备与位错密度分析

2022-09-27郝昕甘林胡世鹏罗奇吴正新钟健赵海歌孙慧斌

郝昕,甘林,胡世鹏,罗奇,吴正新,钟健,赵海歌,孙慧斌

深圳大学物理与光电工程学院,广东深圳518060

高纯锗探测器是20 世纪70 年代发展起来的一种半导体核辐射探测器,在辐射探测领域具有重要地位.由于锗具有较小的禁带宽度、相对较高的原子序数和能制备大体积单晶等特性,使得高纯锗探测器有优越的能量分辨本领和相对较高的探测效率[1],在核素分析、辐射环境监测、国防安全和地质勘探等领域得到了广泛应用.在暗物质和中微子探测等基础科学实验中,清华大学利用进口高纯锗单晶材料制备了10 kg 量级高纯锗探测器[2],未来物理学家还可使用吨量级的高纯锗单晶进一步拓展测量极限.大量的研究和应用需求,使得高纯锗材料的制备技术吸引了越来越多的关注和研究[3-4].

位错是晶体内部原子行间滑移形成的缺陷,主要产生原因是晶体生长时受到杂质、温度变化或振动产生的应力作用,或在加工中受到机械应力的作用.位错属于一种线缺陷,分为刃型位错和螺型位错两种类型,但实际晶体中的位错往往是混合型位错,即兼具刃型和螺型位错的特征.位错会在半导体禁带中形成位错能级,从深能级谱的研究发现,n型锗单晶中有2个禁带能级与位错相关,而p型中只有1 个[5].在位错线附近杂质会富集,从而改变杂质的分布均匀性[6],位错的分布和类型还会影响载流子寿命[7-8].由于位错的存在严重影响了探测器中载流子的收集效率,因此,探测器级高纯锗材料对位错密度有非常严格的要求.

位错密度的定义是单位体积内位错线的总长度,通常用晶体外表面单位面积上的露头数来估算[9].探测器级高纯锗单晶要求净杂质浓度小于2 × 1010cm-3(即纯度在99.999 999 999 99%以上,记为纯度13N)[10],同时位错密度介于100~10 000 cm-2之间[11-12],过大或过小的位错密度都会使得探测器能量分辨本领变差.位错密度超过10 000 cm-2的晶体将产生大量载流子俘获,降低载流子收集效率,导致探测器能量分辨本领下降.位错密度小于100 cm-2的单晶很难避免有害的双空位氢络合物的产生,这也会降低探测器的能量分辨本领[12].

本研究通过区熔法提纯和直拉法生长获得高纯锗单晶,并利用浸蚀法确定位错密度及其在单晶棒中的分布.

1 高纯锗单晶制备

高纯锗制备由区熔提纯和单晶生长2个阶段组成,先将市售6N 锗锭区熔提纯到12N,再进行单晶生长.

1.1 区熔法提纯

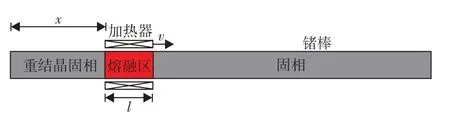

区熔是一种物理提纯过程,如图1.利用电磁感应加热棒料的一端产生一熔区,使熔区缓慢地向棒的另一端移动,到达棒料的另一端,完成1次区熔提纯.1次区熔后的杂质分布为

图1 水平区熔示意图Fig.1 (Color online)Zone-melting method.

其中,Cs为凝固固体的杂质浓度;C0为平均杂质浓度;k为分凝系数;l为熔区长度;x为距棒料头部(熔区起始位置)距离.多次由头至尾的区熔结果是在前一次基础上的叠加,区熔的次数越多,材料的纯度越高.

本实验使用自制区熔炉,长度为50 cm,环境气氛为高纯氢气,一般区熔20~50 次.实验前采用理论计算熔区宽度与区熔速度的最优方案,以提高区熔效率[13].

1.2 直拉法生长

直拉法单晶制备是指将晶料熔化在坩埚内,然后将旋转的籽晶插入熔体,再缓慢提升,主要分为下晶、引晶、缩颈、放肩、等径生长和收尾6 个阶段.

晶体位错的主要来源为籽晶内部位错、籽晶加工过程和下晶过程中引入的表面层位错,以及生长过程中温度不均匀分布形成的热应力导致的位错.为了减少位错,晶体生长一般使用缩颈技术,而缩颈长度和缩颈直径都会影响位错密度.锗单晶较大的密度和较小的力学强度使得拉制同样大小的晶体需要较大的缩颈直径,这对籽晶材料的位错密度要求更高.本实验籽晶材料选用位错密度小于1 000 cm-2的单晶.为了避免机械加工导致的籽晶位错,籽晶加工过程中的切割和研磨尽可能保证应力均衡.对制备好的籽晶头部进行研磨,以避免在熔化和晶体生长过程中由于形状不规则产生位错.在单晶炉中籽晶在接触液体表面前还应充分预热,以减小籽晶在热应力下产生的位错.

图2为实验室制备的高纯锗单晶,晶体在高纯氢气环境下沿[100]晶向生长,表面光滑,有效长度>50 mm,有效直径>30 mm.

图2 实验室制备的高纯锗单晶Fig.2 (Color online)The high-purity germanium single crystal prepared in the lab.

区熔和单晶生长的原料锗锭都使用电子级试剂清洗,去离子水冲洗,再用氮气吹干备用.两个阶段的工作气氛都是高纯氢气环境,这是由于氢可以连接断裂的键,对抗其与杂质的结合,即晶体暴露于氢后能使得半导体中原来是电活性的杂质或缺陷中性化,它的引入可使很多电活性的深能级缺陷消失[14].

2 锗晶体(100)晶面的位错密度检测

探测器级高纯锗晶体要求位错密度在100~10 000 cm-2范围,本实验采用浸蚀法检测(100)晶面的位错密度.

2.1 腐蚀前准备工作

分别在制备的高纯锗晶棒距头部25、50、72和92 mm处切割制备单晶锗片,并进行研磨、抛光和清洗.研磨分粗磨和细磨,将锗片放在平滑的玻璃板上,研磨液选用不同粒径三氧化二铝与水的质量比为1∶4配制成悬浊溶,研磨过程确保研磨面各个部位均匀受力,最后用去离子水冲洗备用.

2.2 腐蚀及观察

腐蚀液采用高锰酸钾、氢氟酸和硫酸的体积比为10∶9∶1.其中,高锰酸钾的浓度为0.4 mol/L;氢氟酸为分析纯,硫酸的浓度为4.0 mol/L.温度控制在60 ℃[15-16].

将制备好的(100)晶面锗片腐蚀面向下放入塑料托网内,并保持水平放入腐蚀液中,烧杯口用塑料膜封好.腐蚀120 min 后取出,用去离子水冲洗并吹干,用金相显微镜(型号为OLYMPUS BX53M)放大200倍观察.如果腐蚀后锗片表面有腐蚀液沾污,可以将锗片放入乙酸中用超声波清洗10 min.此外在腐蚀操作前,腐蚀液和单晶片要分别用水浴预热.腐蚀坑的坑形与所使用的腐蚀剂和材料的表面晶向有很大的相关性,腐蚀坑的直径可以达到几微米至几十微米.

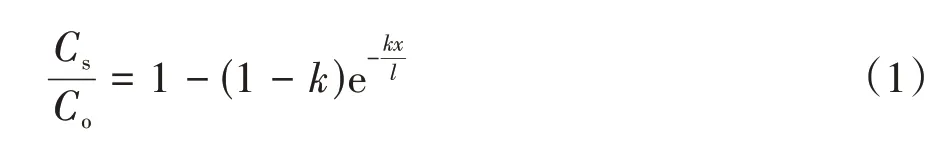

为确保金相显微观察可靠,对腐蚀液形成的位错腐蚀坑用扫描电子显微镜(scanning electron microscope,SEM)进行观察.图3 给出了扫描电子显微镜腐蚀坑图片,腐蚀坑直径为25 μm.

图3 扫描电子显微镜下的锥形位错腐蚀坑Fig.3 Conical dislocation etch pit of Ge single crystal by SEM.

3 测量结果与讨论

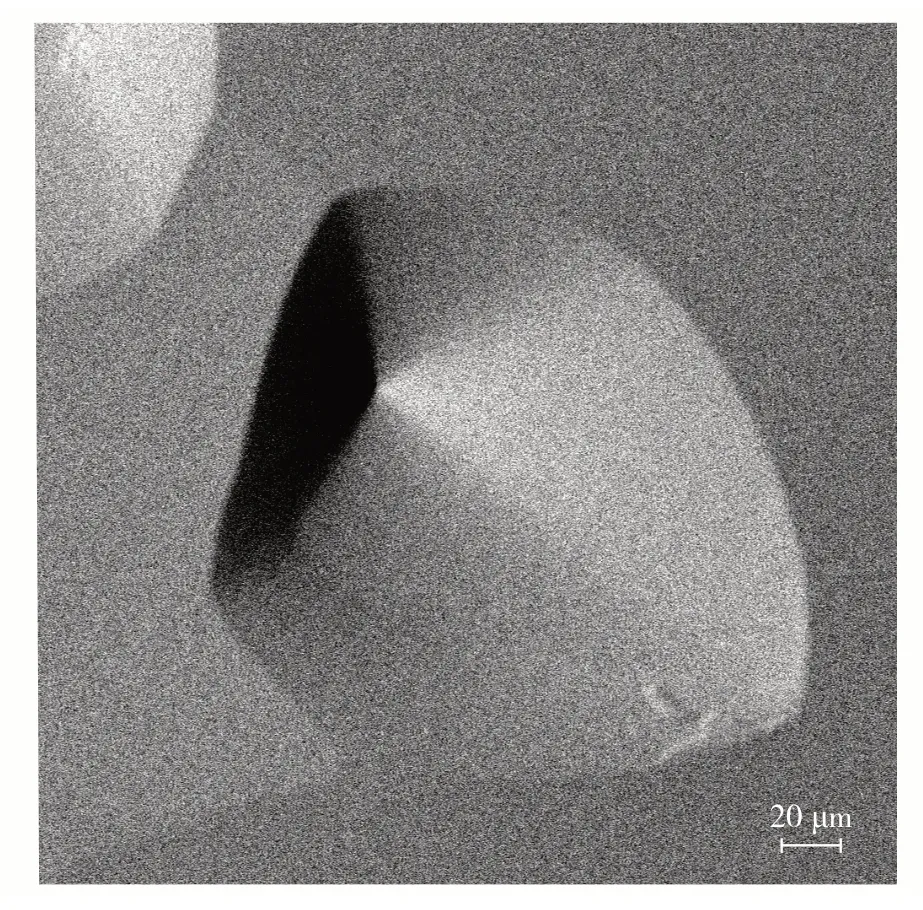

采用九点法求平均位错密度,图4为九点法读数位置示意图.腐蚀坑与位错在晶体的露头端一一对应,因此统计腐蚀坑的数量便可以得出材料的位错密度.图5为各晶片的位错腐蚀效果.其中,只有出现尖端的圆锥形腐蚀坑才是位错腐蚀坑,并能从腐蚀坑形状判断出位错走向.这是因为一方面,经过长时间腐蚀的单晶片,带尖端的圆锥形腐蚀坑表现出台阶状,并且尖端走向与台阶走向完全一致;另一方面,带尖端的圆锥形腐蚀坑随着腐蚀时间的延长而变大[17].

图4 九点法读数位置示意Fig.4 (Color online)Nine point reading method.

图5 锗单晶(100)晶面沿轴向不同位置放大200倍的位错腐蚀坑(a)距头部25 mm;(b)距头部50 mm;(c)距头部72 mm;(d)距头部92 mmFig.5 The dislocation etch pits amplified 200 times at different positions along the axis of germanium single crystal(100)at the position of(a)25 mm,(b)50 mm,(c)72 mm,and(d)92 mm from the head.

测量各晶片的位错密度值.位错密度在距头部25 mm 处为2 537 cm-2,在距头部50 mm 处为3 425 cm-2,在距头部72 mm处为4 075 cm-2.随着距头部位置越远,位错密度逐渐增大,在距头部92 mm处达到15 923 cm-2.晶体在距头部72 mm前位错密度均小于10 000 cm-2,已经满足探测器制备要求.为了保证测量值的精度,被统计的腐蚀坑数量一般不小于30 个,必要时应通过多次测量来增加观测区域的面积,以增加观察到的腐蚀坑的数量.

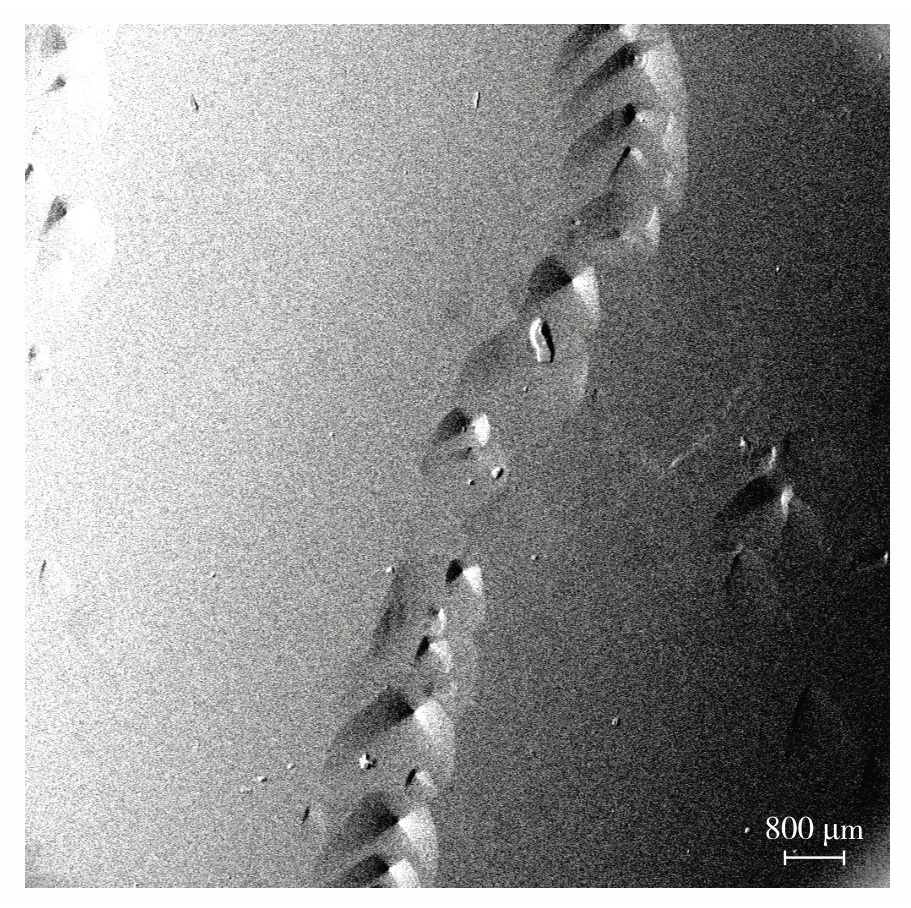

多次实验表明,晶体尾部位错密度偏大,甚至会出现位错排,如图6.可能是由于轴向温度梯度对位错密度有重要影响,随着锗熔液的减少,轴向温度梯度变大[18],导致尾部位错密度增大.为了避免单晶尾部位错密度过高和位错排的出现,应注意晶体生长周期中生长条件的变化.

图6 晶体尾部出现的位错排Fig.6 Dislocation row at the end of crystal.

结语

实验用区熔法提纯和直拉法生长获得了13N高纯锗单晶,位错密度为100~10 000 cm-2,指标达到了探测器制备的要求,制备稳定性高、重复性好.未来还将进一步开展高纯锗探测器的制备工作,开展探测器的性能测试与研究.