基板玻璃窑炉关键位置流场仿真研究

2022-09-27杨国洪赵龙江王答成杨威徐剑王刚

杨国洪 赵龙江 王答成 杨威 徐剑 王刚

(彩虹显示器件股份有限公司 咸阳 712000)

0 引言

通常制约高世代基板玻璃气电混合窑炉寿命的关键在于电极与池壁的消耗、后池壁流液洞耐火材料的侵蚀消耗,对大引出量气电混合窑炉局部结构位置进行优化设计是改进窑炉关键材料受玻璃液冲刷侵蚀和玻璃液流态的有效方案[1]。流液洞通常设计在后池壁窑炉底部位置,在玻璃熔化过程中可以阻挡上层未完全高效熔化的玻璃液流入到铂金料道,因此在空间上起到了阻隔窑炉熔化池和铂金料道的作用,使窑炉熔化池和铂金料道的澄清均化工艺受控[2-4],但是喉管流液洞的插入深度直接影响流液洞外围耐火材料的侵蚀消耗速率[5]。电极与池壁的相对位置直接影响玻璃液流场分布和电极周围焦耳热的分布,所以探究一种最佳的高世代大引出量基板玻璃气电混合窑炉局部结构优化方式,是延长基板玻璃窑炉寿命的关键措施。

本文采用GFM(Glass Furnace Model)软件模拟仿真方式辅助对气电混合窑炉的关键位置进行温度场及流场的模拟,研究电极与池壁的最佳相对位置及最佳的喉管插入深度对基板玻璃窑炉寿命的影响。

1 电极与池壁相对位置模拟

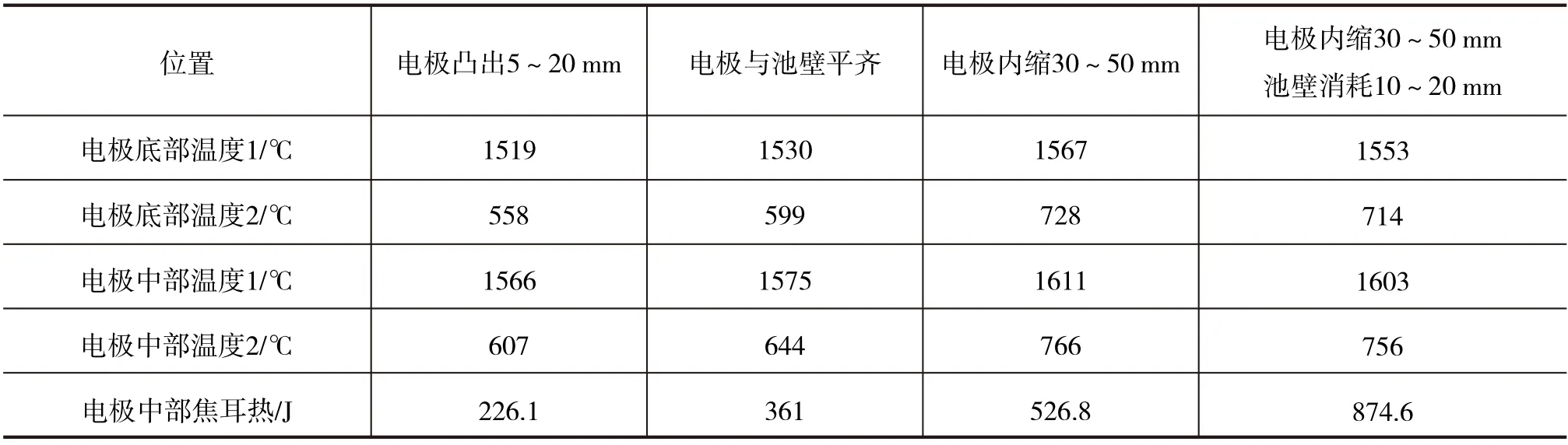

为了研究池壁和电极的相对位置对窑炉玻璃液流场和电极周围焦耳热分布的影响,分析电极与池壁的消耗问题,建立了4种池壁和电极相对位置的模型进行仿真数据模拟,如图1、图2所示,流场模拟结果见表1。

图1 池壁与电极不同相对位置流场模拟

图2 电极底部、中部位置温度模拟

表1 电极底部、中部位置模拟结果

从表1可以看出,电极凸出5~20 mm和电极与池壁平齐两种相对位置的温度场分布要比电极内缩30~50 mm和池壁消耗10~20 mm的底部和中部温度场低30~150 ℃。电极凸出5~20 mm和电极与池壁平齐两种相对位置的温度场分布要比电极内缩30~50 mm和池壁消耗10~20 mm的中部产生的焦耳热低165~300 J。通常情况下,随着窑炉热点温度的上升,电极的消耗速率也在随之增加,热点温度的升高,增加了窑炉热点附近电极的消耗,如果不及时推进电极就会造成电极内缩,造成池壁消耗加剧。此状态下电极中底部温度升高、焦耳热也随之升高,循环加速电极的消耗,从而持续影响窑炉的运行寿命。

2 喉管插入深度模拟研究

为了研究窑炉出料口喉管的插入深度是否对玻璃液的流动状态和流速产生影响,分析玻璃液对后池壁冲刷的问题,建立分析模型对喉管不同的插入深度分别做了计算,将玻璃考虑为牛顿流体,并做稳态计算,同时将玻璃考虑为纯电阻发热也不考虑电磁场对玻璃液流动的影响。喉管插入深度设计为0 mm、30 mm、60 mm和90 mm四组,建立模型,如图3所示。

图3 喉管不同插入深度分析模型

以玻璃液出料量410 kg/h为计算模型,输入模拟边界条件一致,包括电功率、电极电压、玻璃液引出量等模拟参数。喉管的插入深度依次为0 mm、30 mm、60 mm和90 mm,玻璃液整体的流动示意图如图4所示。

图4 玻璃液流动示意图

从玻璃液流动轨迹的流速分布分析,玻璃液在后循环的轨迹有较为明显的变化,如图5所示。喉管不同插入深度后循环玻璃液流速明显不同。

图5 玻璃液后循环示意图

在玻璃窑炉中心轴线上,沿后池壁分别在每个单元格获取玻璃液流动速度,将喉管不同插入深度的玻璃液流速对比,如图6所示。

图6 沿后池壁轴线上的玻璃液流速

从玻璃液后循环仿真结果来看,不同的喉管插入深度,玻璃液后循环流速对喉管的冲刷侵蚀速率明显不同,从玻璃液流动状态模拟结果分析,喉管的插入深度造成玻璃液后循环发生改变。通过对后池壁的玻璃液流速变化分析,当喉管的插入深度为60 mm时,玻璃液沿后池壁的流速较慢,当喉管的插入深度为90 mm和30 mm时,玻璃液沿后池壁的流速均大于插入深度60 mm状态的流速。在喉管插入深度为0 mm时,当液面深度在650 mm左右时流液洞位置玻璃液流速急剧增大,出现不稳定状态。

3 结论

(1)电极与池壁凸出5~20 mm和电极与池壁平齐两种相对位置的中底部温度场分布和焦耳热要比电极内缩30~50 mm和池壁消耗10~20 mm的温度低30~150 ℃,焦耳热低165~300 J。因此,要延长窑炉寿命必须保持电极与池壁平齐或凸出为最佳的位置关系,这种分布方式可以降低电极和池壁的消耗速率。

(2)通过对后池壁的玻璃液流速变化分析,当喉管的插入深度为60 mm时,玻璃液沿后池壁的流速较慢,对后池壁喉管流液洞砖的冲刷侵蚀量最小。