光学玻璃电熔窑流液洞的数值模拟分析

2021-02-23郭富强潘再勇陈筱丽王乃帅

郭富强,何 光,潘再勇,陈筱丽,王乃帅

(1.成都光明光电股份有限公司,成都 610100; 2.成都光明光电有限责任公司,成都 610100)

0 引 言

近年来采用数值模拟辅助电熔窑设计及工艺调试的方法取得了较大进步。国内外通过将玻璃导电后产生的焦耳热引入能量方程,建立传热数学模型,并运用数值算法自主编程或商业数值模拟软件对连续方程、动量方程、能量方程等描述玻璃液流动传热的控制方程进行求解,预测了窑炉内玻璃液流动循环、电功率密度分布、温场分布、流场分布,对指导电熔窑的设计与生产具有重要意义[1-4]。

目前,大多数研究主要集中在窑炉总体设计与评价上,很少有针对全电熔窑局部结构的优化分析研究。全电熔窑的流液洞及其后的上升道是熔化池与工作池之间的过渡区域,也是电熔窑中非常薄弱的环节。流液洞通常设计在窑炉底部附近,在玻璃熔化过程中阻挡上层未熔化完全的玻璃液进入工作池,因此在空间上起到了阻隔熔化池和工作池的作用,使熔化池和工作池的操作工艺受控[5]。流液洞的设计主要采用了平底式[6-7]、下沉式[5-6,8]、上倾式[9-11]、阶梯式[12-13]等布局方式,以解决流液洞侵蚀、玻璃液回流等方面的技术问题。在流液洞耐火材料的抗侵蚀研究上,有专利提出采用特殊金属包裹的方式解决耐火材料的侵蚀问题[12,14];在研究玻璃回流现象时,祁建伟等[15]通过对出料量为130 t·d-1火焰燃烧窑炉流液洞宽度影响研究证实,流液洞的结构尺寸直接影响玻璃熔窑的运动性能和玻璃熔制质量。为此,文献[16-17]通过理论推导给出了流液洞临界流量计算公式,该公式为流液洞设计提供了重要理论依据。综合上述电熔窑及流液洞相关文献调研分析发现,目前研究重点主要集中在大型的火焰窑、电助熔窑、全电熔窑流液洞的位置设计、形状设计等方面,而针对小型电熔窑流液洞局部流动及温度分布的研究还鲜有报道。

随着常规光学玻璃配方的不断优化升级,诸如K9之类的光学玻璃采用原光学玻璃窑炉生产方式时面临高成本、低产出的问题。为降低生产成本,采用节能环保的小型电熔窑进行该类玻璃的生产就显得尤为重要。本文以出料量为4 t·d-1的光学玻璃全电熔窑生产线为研究对象,通过ANSYS 19.0软件对该窑炉流液洞进行了数值模拟分析研究,分析了不同尺寸流液洞设计对流场分布、温场分布、局部循环的影响,讨论了流液洞玻璃液的最大回流位置变化规律,为光学玻璃电熔窑流液洞设计、工艺调试提供了技术指导。

1 模型描述

1.1 数学模型

全电熔窑采用垂直熔化方式生产玻璃,从熔化池顶部到底部分别涉及粉料熔化、气泡产生与排除、液相玻璃生成等复杂的物理化学过程。因此,本文在研究过程中进行了以下假设[3-4,7]:

(1)忽略粉料熔化,只考虑玻璃液液相的流动与传热;

(2)将玻璃液考虑为牛顿流体,并做稳态计算;

(3)对玻璃内部传热进行简化处理,将辐射传热及导热折算为有效导热系数,并忽略粘性耗散现象;

(4)将玻璃液考虑为纯电阻发热,也不考虑电磁场对玻璃液流动影响。

通过上述假设建立模拟分析的控制方程如下[18-19]:

连续方程:

div(ρV)=0

(1)

动量守恒方程:

(2)

(3)

(4)

能量守恒方程:

div(cpρVT)=div(kgradT)+Sj

(5)

焦耳热热源计算式:

Sj=σ(gradφ)2

(6)

式中:div表示变量的散度;grad表示变量的梯度;ρ为玻璃液密度;V是速度矢量,u、v、w分别为x、y、z方向的速度分量;μ为动力粘度;p为流体上的压力;sx、sy、sz分别表示与粘度相关的源项分量[18];g为重力加速度;Sj为焦耳热源;σ为玻璃液电导率;φ为电势;T为温度;k为有效导热系数;cp为比热容。

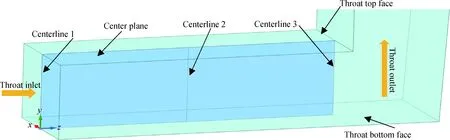

图1 熔窑几何模型剖面图Fig.1 Profile structure of the furnace geometry model

1.2 几何模型

计算采用的几何模型为四方形的小型电熔窑结构,建模及抽取玻璃流体计算域由ANSYS 19.0(SCDM)软件完成。在几何处理过程中,忽略熔化池的顶部空间结构,并按照炉体结构将耐火材料区域划分为接触玻璃液的电熔锆刚玉耐火材料区域(AZS)和外层轻质莫来石保温层区域。基础熔窑几何模型剖面图如图1所示。

在研究电熔窑流液洞宽度、高度对玻璃液流动、传热的影响过程中,对图1所示基础几何结构进行几何参数化处理,分别按照表1、表2中的流液洞长、宽、高尺寸进行详细几何建模。

在分析过程中,针对图1中所示的流液洞结构,建立局部坐标系及流液洞局部示意图,如图2所示。在流液洞入口的底面中心建立局部坐标系,其中流液洞高度方向为y轴正方向,流液洞宽度为x轴方向,流液洞长度方向为z轴正方向;同时在x=0的中心位置建立如图2所示的中心面,并在该面上建立中心线1、中心线2和中心线3。在分析时保持流液洞上盖板砖长度(沿z方向)为665 mm;流液洞底砖的长度(沿z方向)为850 mm。

表1 不同流液洞高度的几何模型(L系列)Table 1 Geometry model of different throat width(L series) /mm

表2 不同流液洞宽度的几何模型(Q系列)Table 2 Geometry model of different throat height(Q series) /mm

图2 流液洞局部示意图Fig. 2 Local sketch of the throat in the furnace

在对窑炉模型进行区域离散化时采用ANSYS 19.0(Meshing)中的Patch conforming四面体网格算法进行网格划分。所有计算模型网格单元数量控制在170万左右,网格质量采用Skewness方法控制小于0.9。

1.3 求解条件

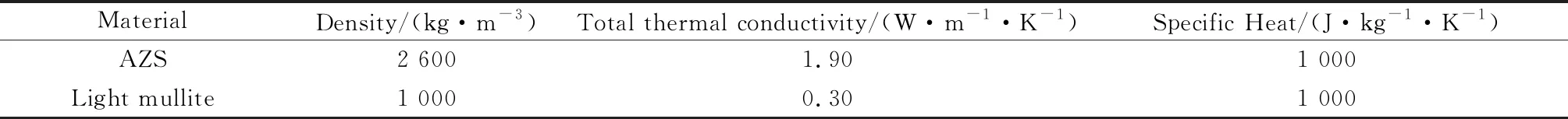

在模型计算求解中,选用ANSYS 19.0(Fluent)进行求解。求解时采用的材料物理性质如表3、表4所示,玻璃部分性质随温度变化时采用曲线拟合的方式进行处理。表3、表4中材料物性参数源于成都光明光电股份有限公司。

在边界条件设置上,窑炉入口质量流量为4 t·d-1,入口温度采用实测点温度1 190 ℃;上升道出口边界采用压力出口边界,回流温度为1 150 ℃。所有轻质砖外表面散热采用第三类热边界条件,壁面与空气的表面传热系数为5 W·m-2·K-1,周围空气温度为89 ℃;电极砖外表面传热较大,计算时相应调整周围空气温度为150 ℃。电极电流密度设置为7 500 A·m-2,上升道电极电流密度为0 A·m-2。

其他求解条件设置上,由于考虑自然对流,因此设置操作条件中重力加速度方向为负y方向(竖直向下)。求解器选择压力基求解器,并采用SIMLPE算法进行压力速度耦合计算。

表3 固体材料性质Table 3 Properties of solid materials

表4 液体材料性质Table 4 Properties of fluid materials

2 结果与讨论

2.1 流场分析

对L系列模型计算结果作图得到如图3所示的中心线1、2、3上z方向速度分量随流液洞高度变化曲线。

图3 L系列模型上z方向速度分量随流液洞高度变化曲线Fig.3 Velocity z varies with throat height on model L series

图3(a)曲线显示在流液洞入口z=0 mm时中心线1上L0和L1模型在流液洞高度为140 mm以上区域出现少量玻璃液流速小于零的区域,说明流液洞入口顶部存在少量回流。该回流受局部温差影响,当模型流液洞入口截面足够大时部分温度较高的玻璃液有向y轴正方向流动趋势,导致此处出现流动分界面。该流动现象容易造成流液洞顶盖砖侵蚀加剧。在L2到L5模型中随着流液洞宽度减小后该现象明显改善。在L系列模型中,流液洞入口处z分量速度最大值随着模型流液洞宽度减小逐渐增大,当模型宽度缩小到100 mm时,z分量速度最大值达到2.24 mm·s-1。

图3(b)曲线表明随着流液洞宽度降低,玻璃液在进入流液洞后在z方向流速相对流液洞入口处有所加快, 最大速度增加至2.51 mm·s-1。

图3(c)曲线表明流液洞宽度变化使得z方向速度在大小和方向上均发生明显变化。在L0到L4模型中随着流液洞宽度降低,流液洞内中偏上玻璃液呈现正向流动,且流速显著加快;流液洞内中偏下位置的玻璃液呈逆向流动,玻璃液的逆向回流速度随宽度降低逐渐减小。当流液洞宽度降至100 mm时中心线3上z方向速度为正值,玻璃液呈正向流动,此时玻璃液最大流速为2.67 mm·s-1,介于L0和L1之间,但明显小于L4模型在此处的最大流速3.58 mm·s-1。对比图3(a)、(b)可见,回流现象提高了玻璃液正向流动速度,从而导致热量分布更集中在流液洞中偏上位置。

采用相同处理方式对Q系列模型计算结果后处理,得到如图4所示的中心线1、2、3上的z方向速度分量随流液洞高度变化曲线。

图4 Q系列模型上z方向速度分量随流液洞高度变化曲线Fig.4 Velocity z varies with throat height on model Q series

图4(a)所示模型高度在150 mm及以上时流液洞入口顶部区域同样存在因局部温差导致的局部回流现象,且回流随流液洞高度增加有增大的趋势。流液洞入口处z分量速度最大值随着流液洞高度减小逐渐增大,当模型高度缩小到75 mm时z分量速度最大值为1.56 mm·s-1。

图4(b)曲线表明流液洞高度在175 mm及以上时玻璃液的流动分为上部正向流动,下部回流两部分。从曲线变化可知流液洞高度从75 mm增加到200 mm的过程中,玻璃液在z方向最大流速先减小后增大,这主要是由于此过程中流液洞截面逐渐增大,而截面增大到一定程度后流液洞内玻璃液因回流导致正向流动的实际截面面积反而减小所致。

图4(c)曲线表明流液洞高度大于75 mm时流液顶部洞盖板砖覆盖区域的玻璃液在靠近流液洞底部区域均有较为明显的回流现象,且流液洞高度越高回流所占区域越大,回流的最大速度也越大;另一方面,由于回流导致流液洞内部玻璃液正向流动横截面减小,从而使流液洞顶部盖板砖近壁面的玻璃液流速出现较大的速度梯度变化,局部玻璃液最大流速也显著增大。此处最大流速为Q1模型2.51 mm·s-1,相比无回流的Q5模型最大z分量速度增加了约23%。

L、Q系列模型的速度曲线分析表明流液洞横截面过大会导致流液洞入口顶部区域形成局部回流,加速入口顶盖砖侵蚀。当流液洞横截面逐渐降低时流液洞顶部盖板砖覆盖的区域玻璃液回流范围逐渐减少;当流液洞固定高度为150 mm、宽度100 mm时回流现象消失;当流液洞固定宽度为250 mm、高度75 mm时回流现象消失。流液洞内部回流现象的存在减小了玻璃液正向流动的有效截面,使其正向流动速度加快。因此导致了两个不利后果,一是加速了上盖板砖的冲刷侵蚀,二是回流会导致玻璃液再加热,增加窑炉的能耗。

在流场分析中进一步分析了最大回流位置随流液洞高度、宽度的变化规律,图5为最大回流位置随流液洞宽度变化曲线,图6为最大回流位置随流液洞高度变化曲线。在图5、图6中采用了图2建立的局部坐标系,以流液洞底部长度为横坐标。图5曲线表明流液洞高度一定时,随着流液洞宽度降低玻璃液在流液洞中的最大回流位置逐渐后移,说明流液洞内玻璃回流区域在整体减少,当宽度降至100 mm时,回流位置为z=709.44 mm,此时回流最小。图6曲线表明流液洞宽度一定时,随着流液洞高度逐渐降低流液洞内玻璃回流区域也在减少。当高度降至75 mm时回流位置为z=674.02 mm。通过多项式曲线拟合可以近似计算出固定高度为150 mm、宽度为108.14 mm时或固定宽度为250 mm、高度为77.57 mm时流液洞盖板砖覆盖范围内玻璃液无回流产生。

玻璃液最大回流位置分析结果可见,流液洞宽度或高度的降低均可改善流液洞内部的回流问题,但流液洞尾部始终存在少量回流循环,该部分回流主要受玻璃液温差、玻璃液流量、流液洞几何结构等因素影响。从电极辅助加热的角度考虑,降低流液洞高度并适当增加流液洞宽度更有利于布置电极插入玻璃液深度位置;此外降低流液洞高度也减小了粉料夹杂物在上下对流熔化时随玻璃液进入流液洞的风险。

图5 玻璃液最大回流位置与流液洞宽度的关系Fig.5 Glass maximum backflow backflow with throat width

图6 玻璃液最大回流位置与流液洞高度的关系Fig.6 Glass maximum backflow position with throat height

2.2 温场分析

在该类型电熔窑生产过程中玻璃液的流动主要受两方面因素影响,一方面是连续加料及出料带来的玻璃液位差形成出料正向流动;另一方面为电极加热源及不同散热条件使玻璃液冷热不均形成密度差异导致的局部对流循环。数值模拟分析结果表明玻璃液在流液洞中的流动同样受以上因素控制。

流液洞内部温场分析的研究重点在流液洞内部中心线1、2、3上的温度随流液洞高度变化规律分析。图7为L模型在中心线1、2、3上的温度分布曲线;图8为Q模型在中心线1、2、3上的温度分布曲线。

图7 L系列模型上温度随流液洞高度变化曲线Fig.7 Temperature varies with throat height on model L series

图7曲线分析可见,在流液洞前中后区域玻璃液的温度分布总是上部玻璃液温度高于流液洞下部玻璃液温度,这主要是因为玻璃液在流液洞中的流动属于层流,其雷诺数远小于2 300;上部玻璃液主要来源于窑炉主熔化区域的电极下方的热玻璃,而流液洞下部玻璃液主要来源于窑炉主熔化区域靠近底部的玻璃液,这部分玻璃液因靠近散热壁面导致温度较低。在图7(a)所示的入口处中心线1上L0~L5最大温差分布在16.51~18.73 ℃范围内;在图7(b)所示的中心线2上L0~L5最大温差分布在9.21~12.74 ℃范围内;在图7(c)所示的中心线3上L0~L4最大温差分布在94.14~113.89 ℃范围内,L5最大温差为20.60 ℃。结合图3的速度分布分析可见流液洞前半部分没有底部回流出现,因此其最大温差没有明显增大的趋势;在流液洞后半部分受底部玻璃液局部回流循环影响,最大温差大幅增加。

图8所示的流液洞上部玻璃液较热而下部玻璃液较冷的分布规律与图7分布相似。图8(a)所示的入口处中心线1上Q0~Q5最大温差分别是22.00 ℃,21.69 ℃,18.56 ℃,14.26 ℃,10.61 ℃,8.96 ℃。随着流液洞高度降低,中心线1上最大温差呈现有规律的下降趋势,与图7(a)相比说明流液洞高度越低越有利于改善流液洞高度方向上的温度均匀性。在图8(b)所示的中心线2上Q0~Q5最大温差分别是69.83 ℃,49.32 ℃,12.74 ℃,4.65 ℃,2.87 ℃,1.89 ℃。在中心线2上Q0和Q1在此处已出现回流,该回流导致上下层玻璃液最大温差增加;而在没有回流的模型中,流液洞在某种程度上有缩小温差的作用。在图8(c)所示的中心线3上Q0~Q5最大温差分别是89.41 ℃,94.59 ℃,97.59 ℃,98.22 ℃,78.29 ℃,30.52 ℃,受流液洞底部回流影响,所有模型最大温差继续增大,Q5模型虽未在此处观察到回流,但是从图6最大回流位置分析可见其最大温差也受到流液洞和上升道转角处存在的回流影响。

图8 Q系列模型上温度随流液洞高度变化曲线Fig.8 Temperature varies with throat height on model Q series

温场分析表明降低流液洞宽度或降低流液洞高度都有利于改善流液洞无回流区域高度方向玻璃液的温度均匀性,缩小流液洞底部的回流循环范围。

从温度分布、流场分布计算结果探讨流液洞的侵蚀问题,结合文献[20]可将流液洞盖板砖的主要侵蚀机理分为两类,一类是由于玻璃液(含气泡)扩散溶解导致侵蚀,另一类是玻璃液流速快导致的冲刷侵蚀。计算结果表明在流液洞入口处玻璃流速相对较低温度较高,盖板砖侵蚀以高温玻璃液(含气泡)溶解侵蚀占主导,而流液洞拐角出口处玻璃液的流速显著增大,以冲刷侵蚀占主导。从现场拆炉经验发现流液洞顶部盖板砖的侵蚀速度比侧壁快3倍以上,而侵蚀最严重的是入口处的盖板砖,由此可见溶解侵蚀为流液洞盖板砖侵蚀的主要因素。

2.3 局部循环分析

速度分布、温度分布表明随着流液洞宽度、高度改变流液洞中的局部循环也随之变化。通过对L和Q所有模型中心截面(x=0截面)的速度矢量分析发现在流液洞及上升道中形成的局部循环可归纳为两类分布,以下以L2和L5模型中心截面的速度矢量分布来说明。如图9(a)和图9(c)分别是L2和L5模型的局部截面速度矢量分布。从图9(a)分析得到图9(b)所示的玻璃液局部循环;从图9(c)分析得到图9(d)所示的玻璃液局部循环。

图9 流液洞及上升道内的玻璃液循环分布示意图Fig.9 Distribution of glass circulation in throat and riser

在图9(b)所示第一类局部循环分布中主要的循环有四个,循环Ⅰ位于上升道顶部,回流止于上部电极顶部;循环Ⅱ位于上部电极下方,由正向上升流与向下回流玻璃液形成;循环Ⅲ为上升道下部电极上方玻璃液流动形成;循环 Ⅳ 位于流液洞与上升道交界的拐角处。前三个循环主要是影响上升道的温场、流场以及侧壁砖的侵蚀;第四个循环直接影响到流液洞中的温场、速度场变化,同时也对流液洞上盖板砖的侵蚀有重要影响。在图9(d)所示第二类局部循环分布中主要的循环为两个,原有的Ⅰ、Ⅱ、Ⅲ的循环合成了一个大的循环Ⅴ,而循环 Ⅵ 与 Ⅳ 相似。在L模型中,主要是第一类循环分布,但随着宽度由125 mm降至100 mm时,流液洞和上升道的循环转变成图9(d)所示的第二类循环分布;而在Q模型中主要流动循环为第一类循环分布。对比图5、图6分析可知,流液洞宽度变化及高度变化均会对循环 Ⅳ 或 Ⅵ 的分布范围产生影响。

从流液洞及上升道的回流循环分析可知,流液洞设计变化也会影响上升道内玻璃液的流动分布。为改善局部循环,在流液洞及上升道的设计中可以采取以下措施:(1)在上升道顶部及底部角落采用圆角设计、加强角落保温,改善角落处流动死角问题;(2)提高上升道入口处的电极位置,在温度可控时可以考虑去除该处电极;(3)尽量保持上升道截面与流液洞截面高宽尺寸一致。

3 结 论

(1)流液洞宽度降低或高度降低均可改善流液洞内部的回流问题及高度方向上的温度均匀性问题,但实验结果表明在设计时应优先选择控制流液洞高度来适应设计要求。

(2)通过曲线拟合近似计算出固定高度为150 mm、宽度为108.14 mm时或固定宽度为250 mm、高度为77.57 mm时流液洞盖板砖覆盖范围内玻璃液无回流产生。

(3)受流液洞高度及宽度影响,流液洞及上升道区域形成了两类局部循环,其中循环 Ⅳ 在流液洞内所占区域的大小对正向流动速度、温差、砖侵蚀有重要影响。

针对流液洞及上升道产生多个循环的问题,建议通过缩小流液洞尺寸、拐角倒圆、优化电极布局、加强保温等方面措施对流液洞及上升道的结构进行优化。