Mn对Al-5Mg-0.6Ag-0.2Sc-0.1Zr合金组织性能的影响

2022-09-26陈日欣张海涛李宝绵崔建忠

陈日欣,朱 凯,张海涛,李宝绵,崔建忠

(1.东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳 110004;2.山东魏桥轻量化材料有限公司,山东 滨州 256215)

近些年,随着我国工业的快速发展,对Al-Mg系合金材料的变形性能和强度提出了更高的要求。5083铝合金属于典型的高镁铝合金,具有中等强度、高硬度、可焊接和耐腐蚀等特点[1],适合机械加工。增加Mg含量可以增加固溶强化效果,然而,即使Mg含量增加到6.0%,其抗拉强度也仅为340 MPa,屈服强度为180 MPa[2]。铝镁合金中Mn的质量分数通常低于1%。 Mn有利于提高合金的抗蚀性和强度[3],但是当w(Mn)>1%时,会导致合金晶粒粗化,影响合金性能。因此,为了满足实际应用中的高强度需求,需要在合金中加入一些其他元素。相关文献[4-7]表明,在Al-Mg合金中加入Mn、Cr、Zr、Sc等合金元素,可以有效地钉扎位错,提高合金的再结晶温度,抑制合金的再结晶,提高合金的强度。Sc和Zr的复合添加会形成Al3(Sc,Zr)强化相,这类强化相是均匀分布在基体中的纳米级颗粒,其密度高且与基体保持共格的特点决定了该相可以阻碍位错迁移、稳定晶界和亚晶界结构[8-9]。Al3(Sc, Zr)相的粗化速率比Al3Sc相的更缓慢、热稳定性也更高[10]。一旦Al3(Sc,Zr) 粒子粗化,Sc、Zr产生的强度增加将不可逆转地消失。Al3(Sc,Zr)相仅在高于合金熔化温度溶解,所以粗化后的 Al3(Sc, Zr)粒子难以通过固溶时效处理的方法重新得到细小弥散分布的粒子。Ag的加入则可以弥补这一缺陷,李宝绵[11]等人发现含Ag的Al-4Mg合金能具有明显的时效硬化。固溶时效处理得到的含 Ag 弥散强化相可弥补Al3(Sc, Zr)粒子粗化带来的合金强度下降。

本试验研究了在Al-5Mg-0.6Ag-0.2Sc-0.1Zr合金中添加Mn元素对其组织性能的影响。通过阳极覆膜试验、扫描电镜观察、室温拉伸试验等分析了添加Mn元素后合金铸态及均匀化后组织性能的变化,为开发新型高强5×××系铝合金提供试验数据。

1 试验材料与方法

1.1 试验合金制备

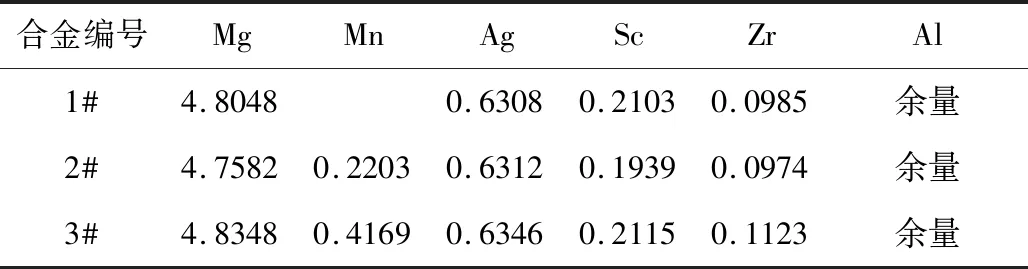

本试验中的Al、Mg、Ag以工业高纯铝、纯镁、纯银的形式加入,其余元素以Al-10Mn、Al-2Sc-1Zr中间合金的形式加入。在坩埚中通过铸锭冶金法制备了3种不同成分的合金,铣面后铸锭尺寸为150 mm×150 mm×25 mm,合金的化学成分如表1所示。

表1 试验合金的实测化学成分(质量分数/%)Table 1 Measured chemical composition of test alloys(wt/%)

对铸锭进行320 ℃8 h+480 ℃16 h均匀化处理,然后将铸锭加热到460 ℃保温1 h热轧,热轧开温轧度控制在450 ℃~460 ℃,终轧温度控制在350 ℃,从25 mm厚轧制成5.5 mm,热变形量达78%。热轧后的合金进行400 ℃1 h退火后室温冷轧至2 mm厚,冷轧变形量64%。合金的总变形量为92%。为后文表述方便,对热轧后的合金进行500 ℃1 h固溶处理称为“热轧+固溶”,对热轧后的合金进行500 ℃1 h+200 ℃10 h固溶时效处理称为“热轧+固溶时效”,对冷轧后的合金进行500 ℃1 h固溶处理称为“冷轧+固溶”,对冷轧后的合金进行500 ℃1 h+200 ℃10 h固溶时效处理称为“冷轧+固溶时效”。探讨Mn元素对其铸态、轧态以及热处理态组织与性能的影响。

1.2 阳极覆膜试验

阳极覆膜试验表征合金晶粒大小。采用东北大学EPM实验室的阳极覆膜稳压电源,电压设为20 V。电源阴极连接铅块,电源阳极连接试样。覆膜液采用氟硼酸溶液,氟硼酸与水的体积比为1∶16。用镊子将试样部分浸入覆膜溶液,电流为0.2 A,保持一定时间。

1.3 硬度测试

采用452-SVD型自动转塔数显维氏硬度计,对不同成分的合金进行硬度测试。采用400#、600#、800#、1000#、2000#的砂纸对试样表面进行打磨,硬度测试的载荷为4.9 N,加载时间为15 s,对合金样品的不同位置进行10次测试,去掉最大和最小值后,取平均值作为该合金样品的硬度值。

1.4 室温拉伸试验

用东北大学ATM实验室CMT5105微机控制电子万能测量试验机进行拉伸试验。根据国标GB/T 16865-2013的尺寸制取拉伸试样。根据GB228-87《金属拉伸实验方法》的相关规定进行拉伸,拉伸速度为 2 mm/min。通过拉伸试验测定合金材料的屈服强度、抗拉强度和伸长率,每种成分的合金测 3 个试样,取其均值。

2 试验结果及分析

2.1 Mn元素对铸态Al-5Mg-0.6Ag-0.2Sc-0.1Zr合金晶粒尺寸和性能的影响

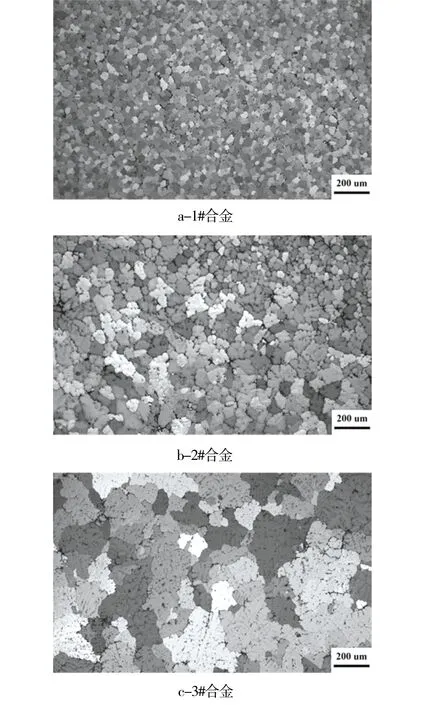

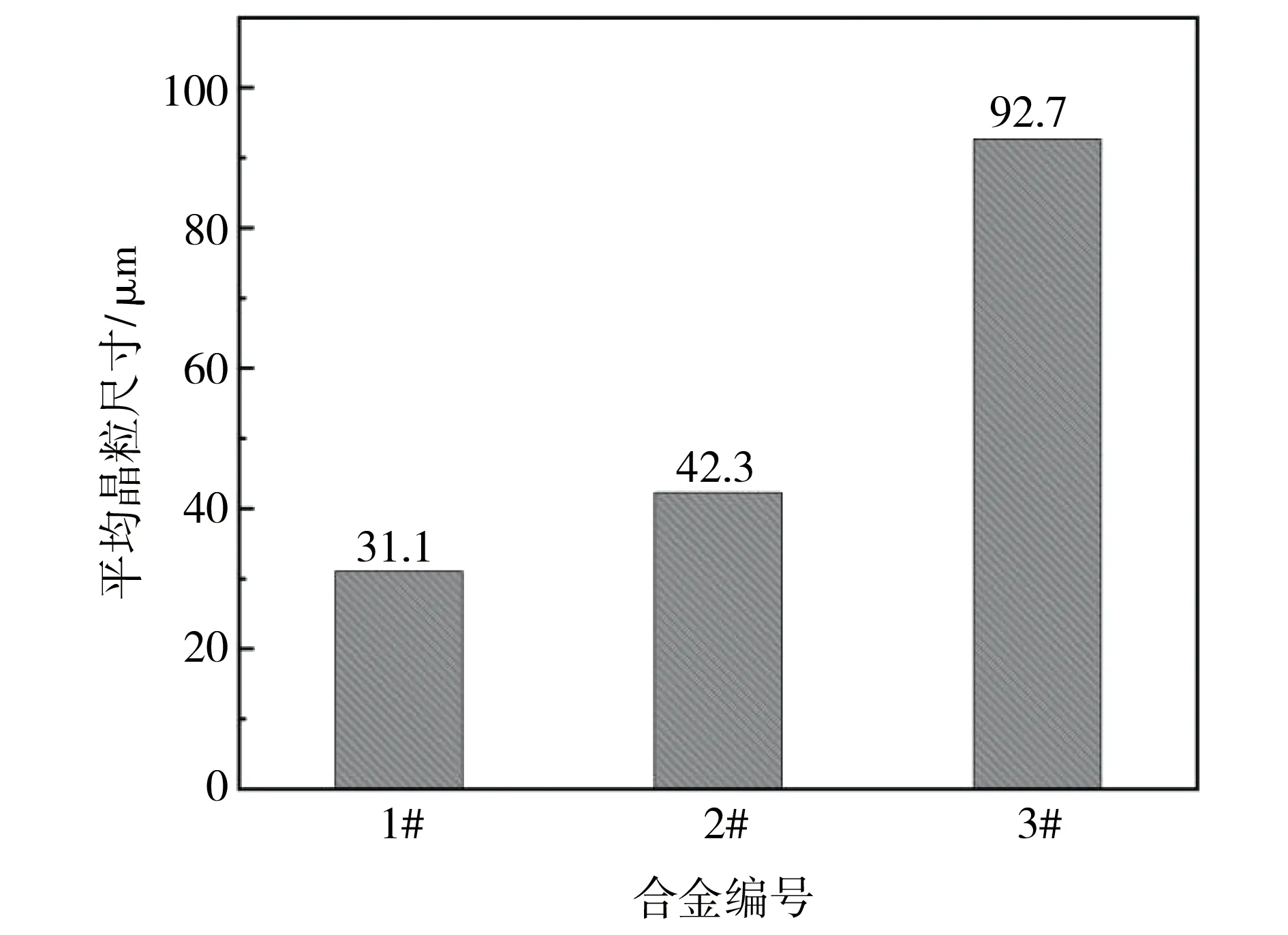

图1为试验合金的铸态偏光显微组织图。图2为试验合金的平均晶粒尺寸。从图1和图2中可以看出,随着 Mn含量的增加,合金的晶粒尺寸不断变大。 1#合金中无Mn元素,合金的晶粒尺寸最小,平均晶粒尺寸为31.1μm,晶粒为十分细小的等轴晶,在晶界处出现了大量的第二相,这表明Ag, Sc和Zr的联合细化效果最好。

图1 试验合金铸态偏光显微组织Fig.1 As-cast polarized microstructures of test alloys

图2 试验合金铸态的平均晶粒尺寸Fig.2 Average grain size in as-cast test alloys

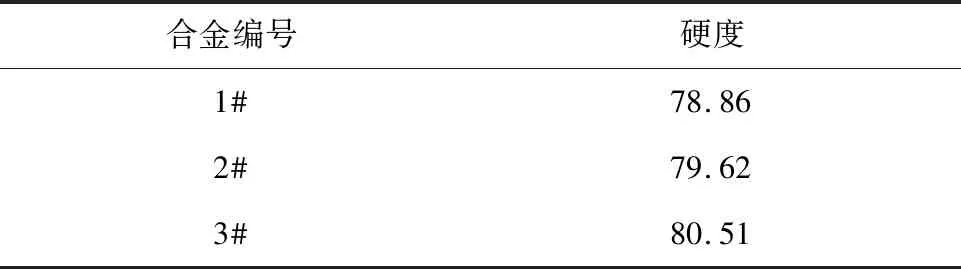

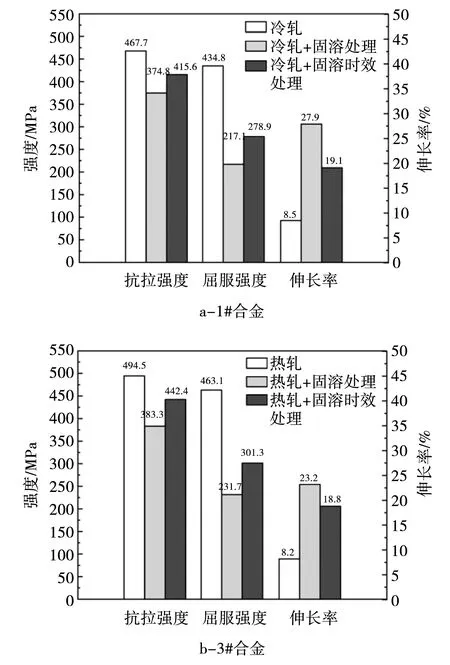

表2为试验合金的维氏硬度。由表2可知,3#合金的硬度值最大,2#合金的次之,3#合金的硬度比1#合金的硬度高1.65 HV。其原因应该与Mn在基体中的固溶强化有关,尽管1#合金的晶粒更为细小,但由Ag、Sc和Zr联合细化产生的细晶强化效果不如Mn产生的固溶强化效果好。

表2 试验合金的铸态维氏硬度(HV)Table 2 Vickers hardness of as-cast alloys(HV)

试验合金铸态室温拉伸试验结果如图3所示。由图3可知,三种合金的抗拉强度相差不多;合金的屈服强度随着Mn含量的增加而增加,3#合金的屈服强度比1#合金的增加了16.2 MPa;合金的伸长率随着Mn含量的增加而明显降低,3#合金的伸长率比1#合金降低了7.1%。这主要是因为3#合金中w(Mn)=0.4169%,合金中形成大尺寸长条块状的Al6(Mn, Fe)相沿晶界分布,使强度提高,塑性降低。

图3 试验合金铸态室温力学性能Fig.3 Room temperature tensile properties of as-cast test alloys

2.2 Mn元素对轧制后不同热处理态下Al-5Mg-0.6Ag-0.2Sc-0.1Zr合金组织和性能的影响

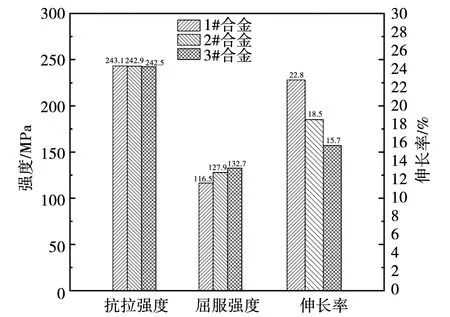

图4为合金热轧板在不同热处理状态下的室温拉伸性能。由于2#合金铸态强度较3#合金的低,因此,以下只针对1#和3#合金进行对比。由图4a和4b可知,与1#合金相比,3#合金热轧板抗拉强度提升11.1 MPa,屈服强度提升19.8 MPa,伸长率下降2.1%;合金经固溶处理后,3#合金热轧板抗拉强度提升12.1 MPa,屈服强度提升6.1 MPa,伸长率下降5.8%;合金经固溶时效处理后,3#合金热轧板抗拉强度提升16.8 MPa,屈服强度提升5.1 MPa,伸长率下降5.4%。强度的提升与Al6(Mn, Fe)相有关,该相对位错和晶界有钉扎作用。3#合金经热轧+固溶时效后其综合力学性能最佳,其热轧板的抗拉强度、屈服强度和伸长率分别达到384.2 MPa、241.7 MPa和21.9%。

图4 试验合金热轧板在不同热处理状态下的室温拉伸性能Fig.4 Tensile properties of test alloy hot-rolled plates at room temperature under different heat treatment conditions

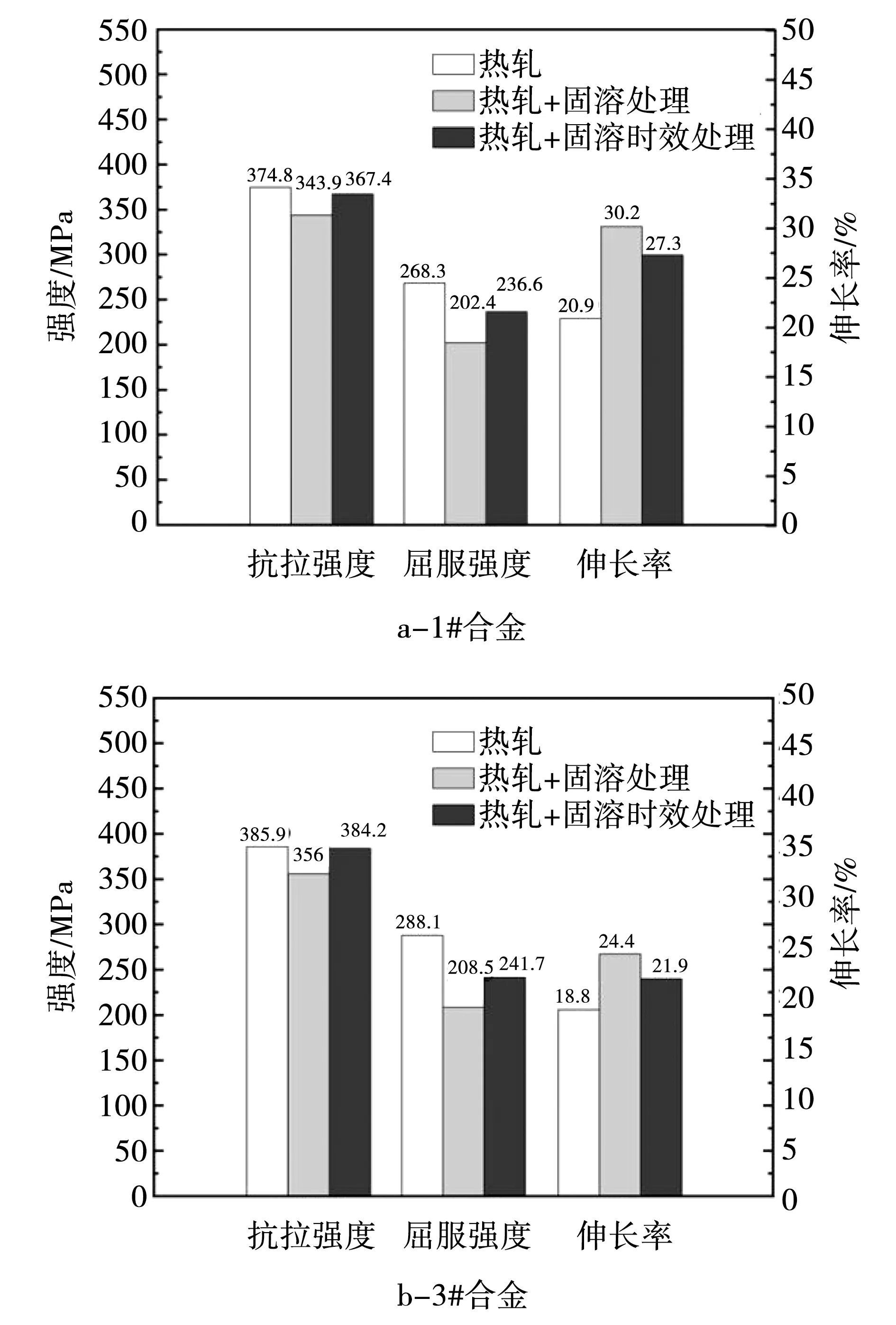

图5为合金冷轧板在不同热处理状态下的室温拉伸性能。由图5a和图5b可知,与1#合金相比,3#合金冷轧板抗拉强度提升26.8 MPa,屈服强度提升28.3 MPa,伸长率下降4.7%;合金经固溶处理后,3#合金冷轧板抗拉强度提升8.5 MPa,屈服强度提升14.6 MPa,伸长率下降4.7%;合金经固溶时效处理后,3#合金冷轧板抗拉强度提升26.8 MPa,屈服强度提升22.4 MPa,伸长率仅下降0.3%。两种合金经固溶时效处理后,在铝基体中有大量时效析出的T相Mg32(Al,Ag)49[12],该相的沉淀硬化作用使得合金的抗拉强度、屈服强度相比于固溶态都有很大的提高,伸长率有所降低。3#合金经冷轧+固溶时效后综合力学性能最佳,其抗拉强度、屈服强度和伸长率分别达到了442.4 MPa、301.3 MPa和18.8%。

图5 试验合金冷轧板在不同热处理状态下的室温拉伸性能Fig.5 Tensile properties of test alloy cold-rolled sheets at room temperature under different heat treatment conditions

2.3 试验合金的拉伸断口形貌

图6为试验合金板材经固溶时效后试样的拉伸断口形貌。从图6可以看出,经固溶处理后1#合金和3#合金断口均存在韧窝,无明显的脆断现象,属于典型的韧性断裂,说明塑性良好。合金经热轧+固溶时效后,3#合金的韧窝明显变浅;合金经冷轧+固溶时效后,3#合金的韧窝也明显变浅,这主要是由于Mn的加入,使得合金的强度提高,塑性下降所致。尺寸较大的韧窝底部存在第二相粒子和开裂的晶粒,就相关文献[13]推测为Sc、Zr富集的Al3(Sc, Zr)相粒子。

3 结 论

1)铸态Al-5Mg-0.6Ag-0.2Sc-0.1Zr合金中Mn的加入会破坏Ag、Sc、Zr联合细化效果,随着Mn含量的增加,铸态晶粒尺寸增大,添加w(Mn)=0.4%,铸态合金的晶粒尺寸由31.1 μm增大到92.7 μm。

2)Mn的加入提高了合金的强度,但明显降低了合金的伸长率,主要是由于硬而脆的第二相Al6(Mn,Fe)的影响。

3)经500 ℃1 h固溶+200 ℃10 h时效处理后,Al-5Mg-0.4Mn-0.6Ag-0.2Sc-0.1Zr合金的综合力学性能最好,其热轧板材的抗拉强度、屈服强度和伸长率分别为 384.2 MPa、241.7 MPa和 21.9%;冷轧板的抗拉强度、屈服强度和伸长率分别为 442.4 MPa、301.3 MPa和18.8%。与未添加Mn的合金相比,w(Mn)=0.4%的热轧板的抗拉强度和屈服强度分别提高16.8MPa和5.1MPa,伸长率降低5.4%;冷轧板的抗拉强度和屈服强度分别提高26.8 MPa和22.4 MPa,伸长率仅降低0.3%。