超高强Al- 6.5Zn- 2.4Mg- 2.3Cu- 0.12Zr合金厚板各向异性分析

2022-09-26丛福官任伟才吴沂哲

丛福官,任伟才,吴沂哲,张 磊

(东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

超高强7×××系铝合金具有高的强度和屈强比,优良的抗剥落腐蚀、抗应力腐蚀(SCC)和抗疲劳性能,主要以大规格厚板、锻件和挤压材为半成品,广泛应用于飞机大型结构件的制造[1-2]。随着飞机大型化及结构件整体化的发展,需求的板材规格越来越大[3-4]。因此,以厚板为半成品加工大型结构件时对板材性能的均一性要求越来越严苛,希望厚板的不同方向、不同厚度层间的性能均匀一致。目前,7085、7050等铝合金厚板、锻件均存在组织、性能不均匀现象[5-8],以工业化条件生产的超高强7×××铝合金厚板为例,常发现其不同厚度层、不同方向存在明显的力学性能差异,即平面各向异性;不同厚度层的平面各向异性的特点也明显不一致,甚至在板材表层附近出现了反常各向异性(即横向强度高于纵向强度的现象)。本试验重点研究Al- 6.5Zn- 2.4Mg- 2.3Cu- 0.12Zr合金厚板不同厚度层的力学性能变化规律及其产生原因,为工业化条件下改善产品质量提供参考。

1 试验材料与方法

试验材料为工业化条件生产的Al- 6.5Zn- 2.4Mg- 2.3Cu- 0.12Zr铝合金半连续铸造扁锭,经过均匀化和铣面后的厚度为400 mm,经29道次热轧成80 mm厚的板材,热轧板材经477 ℃3 h固溶水淬后再进行120 ℃24 h+180 ℃2 h+水淬+120 ℃24 h时效处理。分别在板材厚度中心、1/4厚度处及表层沿轧制方向(纵向)和板宽方向(横向)制取标距30 mm的Φ6 mm拉伸试样;金相试样采用Graff Seagent试剂腐刻,比较平行板面的组织形貌,观察合金再结晶情况;采用X射线衍射仪对板材不同厚度层进行织构和EBSD分析。研究厚板平面各向异性及不同厚度层组织性能的不均匀性。

2 结果与分析

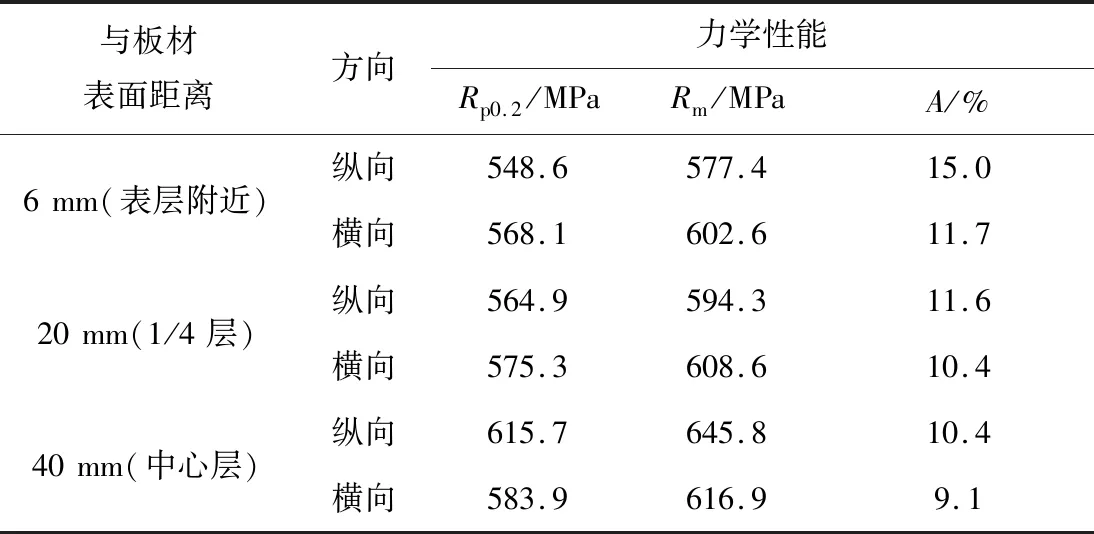

2.1 80 mm厚热轧板材的力学性能

试验合金热轧厚板不同厚度层的力学性能测试结果如表1所示。可见,厚板不同厚度的力学性能明显不一致,板材厚度心部的强度明显高于表层附近的强度(而且表层强度还出现明显的反常平面各向异性,即板材纵向强度明显低于横向强度)。根据轧制原理,合金厚板轧制过程,板材表面受到轧辊与板材表面间摩擦力的作用,在板材表面附近薄层内形成难变形区,在难变形区接近表层的金属将产生强烈的剪切变形,轧制力向板材中心层渗透逐渐减弱,轧制板材越厚,渗透至中心层的力越小,甚至已经不足以引起中心层的金属流动或变形程度明显小于次表层或表层的,这种厚度方向不均匀变形将导致其组织不均匀,造成板材厚度方向力学性能明显不一致。

表1 试验合金厚板不同厚度层的力学性能Table 1 Mechanical properties at different thickness layers of the test plate

2.2 80 mm厚热轧板材的金相组织

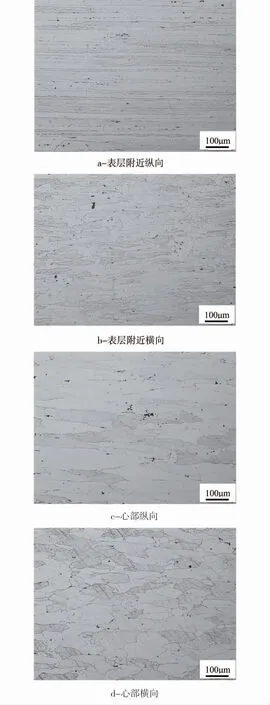

图1为80 mm厚的试验合金热轧板材经固溶时效处理后表层附近和厚度心部的纵、横向金相组织。由图1可见,热轧板材表层附近为明显的沿轧向伸长的纤维状组织(图1a),厚度心部晶粒也沿轧向被拉长,但纤维状组织的特征没有表层的明显。

图1 厚板表层和厚度心部纵向和横向试样的金相组织Fig.1 Metallographic structure of longitudinal and transverse samples at the surface and core layers of the plate

图2为80 mm厚的热轧板表层及厚度心部纵断面再结晶组织的EBSD分析结果。由图2可见,板材表层附近纵截面上再结晶的体积分数为41.6%,亚结构组织的体积分数为42.8%,变形组织的体积分数为15.6%(见图2b)。板材厚度中心层的纵截面上再结晶的体积分数和变形组织的体积分数均较少,分别为24.2%和7.1%,亚结构组织的体积分数较多达到68.8%(见图2d)。图2的结果进一步证明了试验合金80 mm厚的热轧板表层附近再结晶体积分数比厚度心部的多,而亚结构组织体积分数比厚度心部的少。

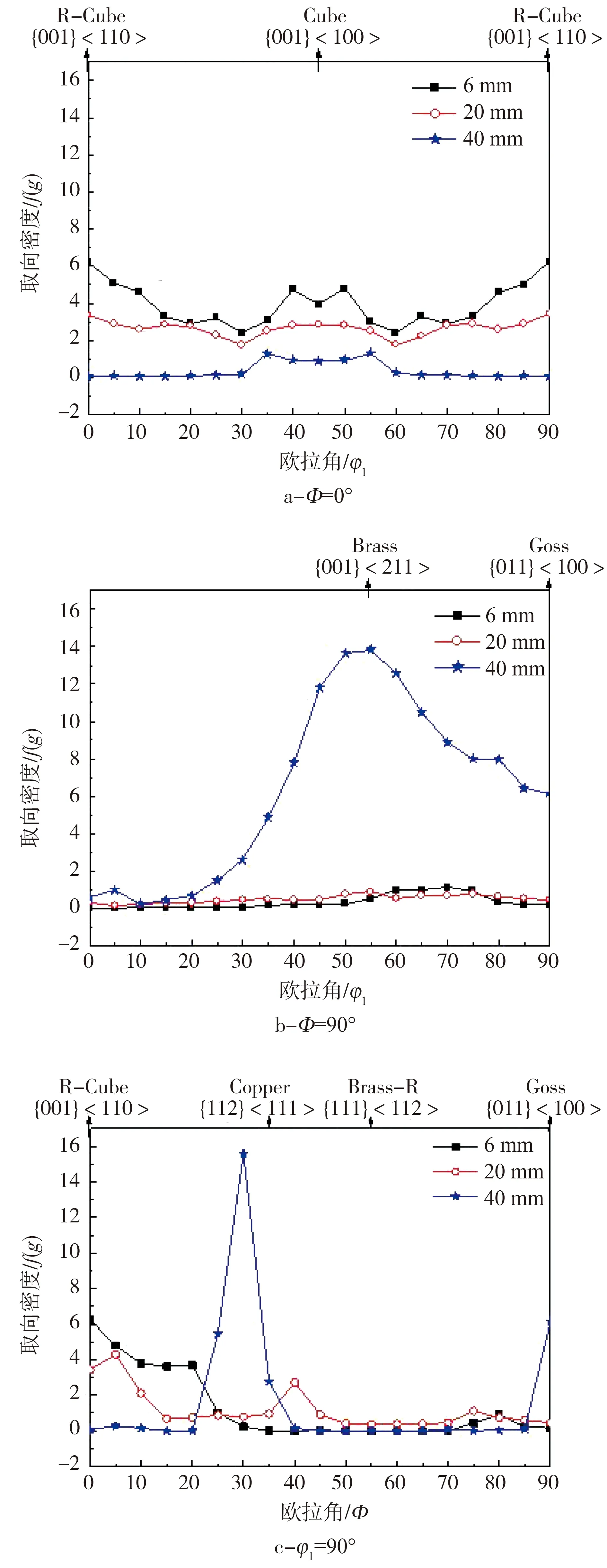

2.3 80 mm厚热轧板材的织构分析

图3为由试验合金80 mm厚板表层附近、1/4厚度层及厚度心部的织构分析的ODF图。图4为图3的ODF图的分析结果,图中f(g)为取向密度分布函数,g为某一特定取向。其中图4a为在欧拉角φ2=45°和Φ=0°条件下Cube和R-cube织构随φ1角的变化。可见厚板表层附近有一定量的R-cube织构,厚度心部R-cube织构较少,但有一定量的Cube织构。图4b为在φ2=45°和Φ=90°条件下Brass和Goss织构随φ1角的变化。可见,厚板表层附近Brass和Goss织构很少,但在厚度心部有很强的Brass织构。图4c为在φ2=45°和φ1=90°条件下Copper和Goss织构随Φ角的变化。可见,板材厚度心部有较强的Copper织构和少量的Goss织构,基本没有R-cube织构。另外,由图3a、3b还可见,在φ2=45°、φ1=0°、Φ≈35°时,还出现一种较强的{112}<110>织构,且该织构在板材表层附近的强度为7.82,但由板材表层至厚度心部{112}<110>织构明显减少。

图3 板材不同厚度层织构分析的ODF图Fig.3 ODF of texture analysis at different thickness layers of the plate

图4 板材在φ2=45°时的织构分析结果Fig.4 Texture analysis of the plate when φ2=45°

分析表明:厚板表层附近具有较强的R-cube织构,而厚度心部有较强的Brass和Copper织构,也有少量的Goss织构。该实验结果与张新民等[8]研究7050-T7751铝合金120 mm厚板时的织构分析结果相似,他们发现7050-T7751铝合金厚板表层附近主要是剪切织构(R-cube{001}<110>,{111}<100>),而板材厚度中心处主要是变形织构(Brass{011}<211>和Copper{112}<111>)。但他们的研究报道认为,7050-T7751铝合金厚板由表层到中心层,轧向及长横向强度呈不均匀变化,轧向强度始终大于长横向和短横向强度,并未指出这类合金厚板表层容易出现横向强度大于纵向强度的现象。这可能与轧制总变形率有关。

Hu H E等[9]研究7050铝合金80 mm厚板时也指出了其中心层的织构主要是Brass{011}<211>以及S{123}<634>和Copper{112}<111>,其中最强的仍然是Brass{011}<211>织构。Jata K V等[10]也报道了7150-T7751铝合金厚板中心层中最强的织构是Brass。陈军洲等[11]报道了7055铝合金厚板厚度中心附近的织构也是Brass、S、Copper为主。可见这种7×××系超高强铝合金厚板的心部主要是变形织构Brass{011}<211>,而且比表层附近多。

2.4 分析与讨论

工业化轧制过程中,不仅仅轧制过程金属流动方向和不同厚度层金属变形程度不同(表层附近变形程度大),而且表层金属受到乳液、与空气接触散热等因素影响使表层金属温度明显低于中心层温度,造成表层变形温度低。因此,无论是加工变形率大还是变形温度低均使表层堆积大量位错,储能明显高于中心层的。厚板在后续的固溶处理时表层更容易发生再结晶,而中心层的再结晶程度相对较低。试验合金板材经过固溶处理后,将发生一定程度的再结晶,表层的再结晶程度为41.6%,中心层的为24.2%,亚结构比例分别为42.8%和68.6%。再结晶程度增加将引起晶界与亚晶界总数降低,降低轧制变形织构组分的强度,这直接影响材料的屈服强度,也间接反映出对抗拉强度的影响。一般认为金属材料的屈服强度可表示为[12]

σy=Δσgb+Mτtot

(1)

式中:

Δσgb—晶界引起的增强效应;

M—泰勒因子;

τtot—临界分剪切应力。

试验板材厚度方向的τtot基本相同,因此可以从晶粒结构和织构两个方面分析板材厚度方向强度不均匀现象。

Marthinsen的晶界增强效应公式可以表示为[13]

(2)

式中:

G—铝的剪切模量;

b—柏氏矢量;

frex—再结晶分数;

δ—未结晶部分的晶粒尺寸;

D—再结晶晶粒尺寸;

α2—常数。

由于D远大于δ,可以将表达式处理为

(3)

从图3可以看出,板材表层的再结晶程度明显大于中心层的,而亚晶分数又明显低于中心层的(分别为42.8%和68.6%),即从表层至中心层的再结晶分数frex逐渐降低,亚晶分数逐渐提高。此外,板材中心层再结晶程度低,更多的变形组织保留下来,轧制过程中产生的高密度位错在热处理时主要发生了回复,位错进行了重排,形成大量亚晶界,从而导致表层到中心层的再结晶分数frex和亚晶粒尺寸δ都逐渐减小。计算可以得知,从表层至中心层,晶界产生的强化效应逐渐增大。

此外,Meyersm研究表明[14-15],相邻晶粒的弹性响应不同导致晶界处产生不协调应力,这使得晶界上的总应力高于晶内的应力,从而使变形过程中晶界区域先于晶内发生变形。通常最大剪切应力的方向与晶界相同时材料呈现低的屈服强度。本试验得到的组织表明,板材中心层的晶粒主要是沿轧制方向被拉长的变形组织,晶界几乎与轧制方向平行,试样沿轧制方向拉伸时所产生的临界分剪切应力将与晶界呈45°,表层再结晶比例高,其最大剪切应力容易沿晶界扩张,而中心层由晶粒形貌引起的强度升高要大于表层的。

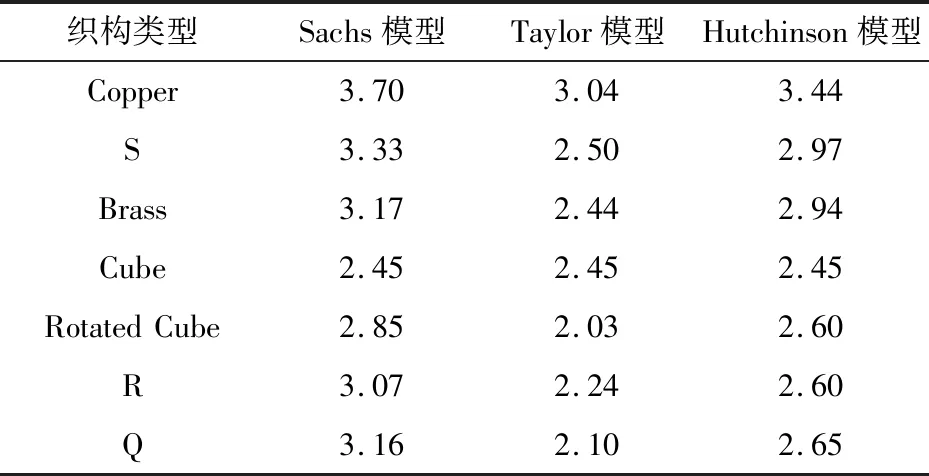

另外,织构对屈服强度也有明显影响,通常用泰勒因子M来表征织构和拉伸方向对屈服强度的影响。由于此处仅考虑板材不同厚度层之间的性能差异,即力学性能试验的拉伸方向相同,因此只考虑织构的种类引起M值变化对强度的影响。人们通常用Sachs模型计算得出M下限值,用Taylor模型得出M的上限值,对于多晶材料人们更多采用Hutchinson提出的自洽模型。表2是上述3种典型滑移系模型计算得出的一些主要织构组分的M值。由表2可以看出,变形织构Copper、S、Brass的M值要大于再结晶织构Cube、R、Q和旋转立方Cube的M值。厚板中不同厚度层的织构组分和织构强度反应出M值从表层至中心层逐渐增大,从而导致沿轧制方向或板材宽度方向拉伸时,具有轧制织构组分更多的中心层的强度要比具有再结晶织构组分占主导的表层的强度高,从而也进一步导致该合金厚板中心层的强度高于表层的强度。

表2 沿轧制方向拉伸时利用几种滑移系模型计算得到的主要织构组分的M值[12]Table 2 M values for macroscopic loading in the rolling direction for various textures and activated slip systems

3 结 论

1)超高强Al- 6.5Zn- 2.4Mg- 2.3Cu- 0.12Zr铝合金厚板不同厚度层的力学性能明显不一致,板材厚度心部的强度明显高于表层的强度,并且表层出现纵向强度明显低于横向强度的反常平面各向异性现象。

2)厚板的表层晶粒的纤维状组织特征比心部的明显,再结晶组织多,亚结构组织少;表层具有较强的R-Cube织构,心部有较强的Brass和Copper织构;不同厚度层的织构组分和织构强度反应出M值从表层至中心层逐渐增大,验证了试验合金厚板中心层的强度高于表层的强度。