时效处理对Al-9.3Zn-2.0Mg-2.1Cu合金型材组织性能的影响

2022-09-26吴沂哲

吴沂哲,温 凯,吕 丹

(1. 东北轻合金有限责任公司,黑龙江 哈尔滨 150060;2. 有研工程技术研究院有限公司,北京 101407)

7×××系铝合金是可热处理强化型铝合金,具有高强度和较好的断裂韧性、耐应力腐蚀性能、疲劳性能,因而在飞机制造业和军工方面有着广泛的应用,用于制造飞机框架、舱壁、机翼壁板等结构件[1-2]。7×××系铝合金时效处理是决定合金最终性能的关键工序[3-5]。固溶淬火后,合金获得了过饱和固溶体,在时效处理过程中逐步析出强化相,且随时效时间的延长,析出相经历长大、粗化及相转变过程,对应的强度、断裂韧性、疲劳等性能发生相应的演变。

7×××系铝合金的时效处理包括单级、双级和三级时效处理,分别对应不同的组织及性能特征。合金在110 ℃~130 ℃保温不同时间单级时效后,晶内析出细小的与基体成共格及半共格强化相,使合金单级峰时效态强度水平最高,但其抗应力腐蚀性能较差,不能满足使用要求;双级时效处理第一级时效温度为100 ℃~120 ℃,第二级时效温度为150 ℃~170 ℃,双级时效处理后晶内析出相粗化,晶界析出相呈明显的不连续分布,合金强度相比于峰时效态而言有所降低,但抗应力腐蚀性能有所提高;三级时效一般是先在较低温度(100 ℃~120 ℃)下进行预时效,然后迅速升到较高温度(170 ℃~190 ℃)进行短时保温,淬火处理后在较低温度下(100 ℃~120 ℃)再次时效,基体中析出尺寸细小的与基体成共格或半共格相,晶界析出相尺寸粗大。前期已有大量学者针对7×××系铝合金的时效析出行为开展研究工作[6-9],但主要以前四代铝合金为主,针对高合金化(尤其是高锌含量)的7×××系铝合金系统性研究工作相对较少[10]。

本试验研究了Al-9.3Zn-2.0Mg-2.1Cu合金型材在单级、双级、三级时效过程的性能变化,对比分析了合金典型的析出相特征及其对应的综合性能,旨在为高合金化7×××系铝合金时效制度的制定提供试验数据。

1 试验材料与方法

试验用材料为淬火预拉伸态Al-9.3Zn-2.0Mg-2.1Cu合金挤压型材,截面形状如图1a所示。实测化学成分如表1所示。型材的固溶处理制度为450 ℃2 h+470 ℃4 h,水淬,经1.5%~2.5%预拉伸变形量。时效处理在电热恒温鼓风干燥箱中进行,单级、双级、三级时效处理制度分别为120 ℃xh、110 ℃8 h+160 ℃xh、110 ℃16 h+175 ℃xmin+120 ℃24 h。时效处理过程中保持±1 ℃的温度波动。热处理完毕的型材在最大宽度位置的横截面中心处沿挤压方向取Φ5 mm的拉伸样品,在宽度中心位置两侧加工B=15 mm的L-T向断裂韧性CT样品,如图1b所示。采用VH1150型维氏硬度计测试硬度,SIGMATEST 2.069电导仪测试电导率。拉伸试验在CMT4304微机控制电子万能试验机上进行,拉伸速率为0.5 mm/min。断裂韧性测试在MTS 370.10液压伺服疲劳试验机上进行,应力比为0.1,频率为20 Hz,正弦加载。典型制度的透射电镜观察样品采用线切割薄片磨至厚度为60 μm~80 μm,然后切成直径为3 mm的小圆片后再磨至50 μm厚,在-35 ℃下的硝酸甲醇溶液(硝酸与甲醇的体积比为1∶3)中进行电解双喷,在Tecnai G2 F20型透射电镜上观察析出相特征。

表1 试验合金的实测化学成分(质量分数/%)Table 1 Measured chemical composition of test alloy(wt/%)

图1 试验用材料及取样位置示意图Fig.1 Schematic diagram of test materials and sampling positions

2 试验结果及讨论

2.1 试验合金单级时效行为及析出相特征

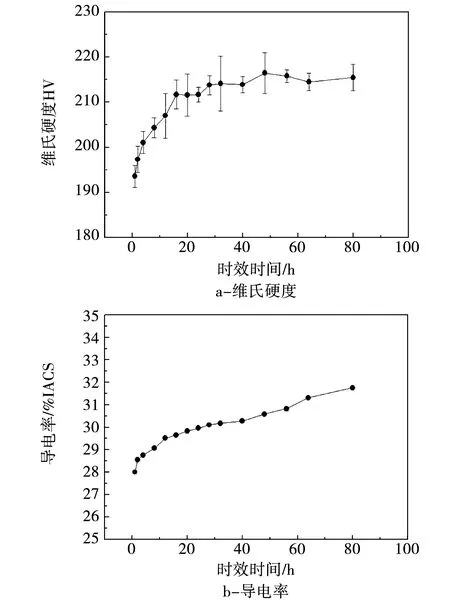

图2为试验合金在120 ℃不同时间单级时效后的硬度和导电率曲线。由图2可以看出,时效初期硬度值上升迅速,在16 h时达到212 HV,之后进入硬度值平台,直到80 h时硬度值在212 HV~216 HV的范围内波动。这表明在试验的时间范围内,时效初期合金的硬化响应较快,当合金硬度达到峰值以后,硬化效应无明显变化;随着时效时间的延长,导电率持续增大,没有明显的平台特征。根据合金的硬度和导电率演变特征,参考7×××系铝合金常规的单级峰时效处理制度,选择120 ℃24 h作为试验合金的单级峰时效制度,表2为对应的性能。可以看出,峰时效态合金强度较高,断裂韧性和导电率较低。图3为试验合金典型峰时效态衍射斑点与析出相特征。从图3a可以看出,在<100>Al方向的衍射花样中的{1(2n+1)/40}位置处观察到了GPI区的衍射斑点,在1/3{220}和2/3{220}的位置处发现了η′相的衍射斑点。图3b为在<112>Al方向的衍射花样,在1/2{311}位置处观察到了GPII区的衍射斑点,在1/3{220}和2/3{220}的位置处存在沿<111>方向的芒线,对应η′相。这表明峰时效态的合金中的析出相主要为GP区和η′相。从图3c中可以看出,由于析出相取向的缘故,晶内析出相有椭圆形和细长形两种,均呈现尺寸细小、分布密集的特点;从图3d晶界析出相断开呈明显的不连续分布,没有观察到明显的无沉淀析出带。

图2 试验合金在120 ℃单级时效不同时间的硬度和导电率Fig.2 Hardness and conductivity of the test alloy at 120 ℃ single stage aging for different time

图3 试验合金120 ℃24 h单级峰时效态衍射斑点与析出特征Fig.3 Diffraction spots and precipitation characteristics of single-peak aged alloy at 120 ℃ for 24 h

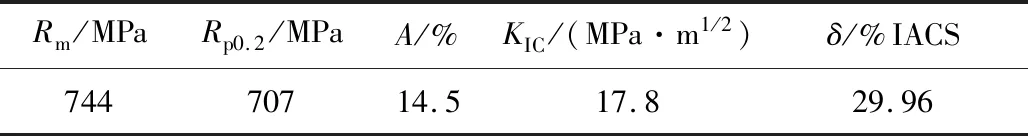

表2 试验合金120 ℃24 h单级峰时效态性能Table 2 Single-peak-aging properties of the tested alloy at 120 ℃ for 24 h

2.2 试验合金的双级时效行为及析出特征

图4为试验合金经110 ℃8 h+160 ℃xh双级时效的力学性能曲线。由图4可以看出,第二级时效时间为5 h时,合金的抗拉强度、屈服强度分别达到700 MPa、680 MPa,伸长率在13%以上,导电率和断裂韧性则为36.72%IACS和21.3 MPa·m1/2。随着第二级时效时间的延长,合金的强度降低,伸长率、导电率和断裂韧性均增大。基于合金的双级时效态性能演变,选择第二级时效时间10 h作为典型双级时效制度,其状态接近T74态的,合金的抗拉强度、屈服强度、伸长率分别为641 MPa、603 MPa、13.2%,导电率为38.23%IACS,断裂韧性为27.2 MPa·m1/2。与表2的单级峰时效态相比可以看出,典型双级过时效态合金的强度水平有所降低,但导电率和断裂韧性明显提高。图5为试验合金110 ℃8 h+160 ℃10 h典型双级时效态的衍射斑点与析出特征。从图5a可以看出,在<100>Al方向的1/3{220}和2/3{220}的位置处分别观察到了明显的衍射斑点;从图5b可以看出,在<112>Al方向的同样位置观察到了明显的芒线,表明合金中存在大量的η′相;此外,在2/3{220}位置处的η′相的斑点周围发现了分离状的斑点,表明已有较多的η相生成。综上可知,双级时效态的合金中的主体析出相为η′相和η相。相比于单级峰时效态,图5c中的晶内析出相明显长大且分布疏散。图5d中的晶界析出相更粗大且更加断续分布,存在明显的无沉淀析出带。

图4 试验合金经110 ℃8 h+160 ℃xh双级时效不同二级时效时间的室温拉伸性能、断裂韧性、导电率曲线Fig.4 Tensile properties, fracture toughness and electrical conductivity curves of the test alloy aged with 110 ℃8 h+160 ℃xh at different secondary aging time at room temperature

图5 试验合金110 ℃8 h+160 ℃10 h典型双级时效态衍射斑点与析出特征 Fig.5 Typical double-stage aging diffraction spots and precipitation characteristics of test alloy with 110 ℃8 h+160 ℃10 h

2.3 试验合金三级时效行为及析出特征

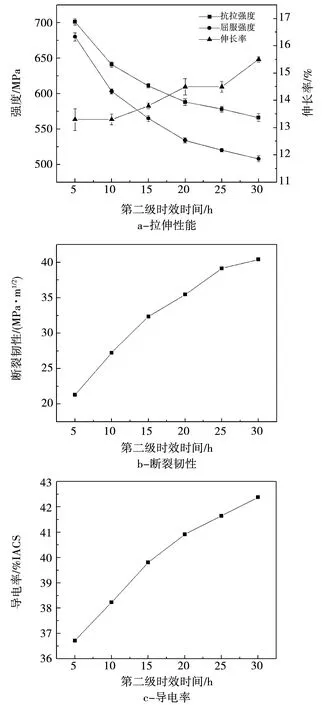

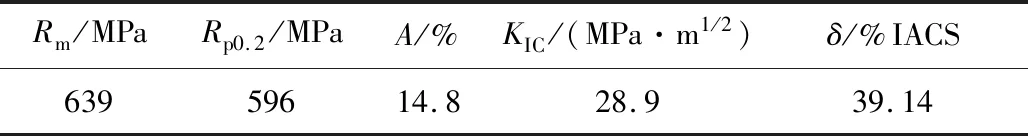

参考前期的研究结果[11],选择120 ℃24 h作为试验合金第一级和第三级的时效制度,研究第二级时效时间对合金的影响。图6为试验合金经120 ℃24 h+175 ℃xh+120 ℃24 h三级时效处理的力学性能曲线。由图6可以看出,随着第二级时效时间的延长,合金的强度降低,伸长率存在一定的波动,无明显变化趋势。合金的导电率和断裂韧性则均随着第二级时效时间的延长而增大。基于合金的三级时效态性能演变,选择第二级时效时间3.25 h作为典型的三级时效T77态制度,表3为对应的性能。可以看出,相比于典型双级过时效态,在强度水平基本相当的前提下,三级时效态合金的导电率和断裂韧性明显更高。

图6 试验合金经120 ℃24 h+175 ℃xh+120 ℃24 h不同第二级时效时间的室温拉伸性能、断裂韧性、导电率曲线Fig.6 Tensile properties, fracture toughness, electrical conductivity curves of the test alloy aged with 120 ℃24 h+175 ℃xh+120 ℃24 h at different second-stage aging time at room temperature

表3 试验合金120 ℃24 h+175 ℃3.25 h+120 ℃24 h典型三级时效态性能Table 3 Typical three-stage aging properties of the test alloy with 120 ℃24 h+175 ℃3.25 h+120 ℃24 h

图7为试验合金典型三级时效态的衍射斑点与析出特征。从图7a中可以看出,在<100>Al方向的衍射花样中的{1(2n+1)/40}位置处发现了GPI区的衍射斑点;从图7b中可以看出,在<112>Al方向的衍射花样中的1/2{311}位置处观察到了GPII区的衍射斑点。此外在<100>Al方向和<112>Al方向的1/3{220}和2/3{220}的位置处分别观察到了η′相明显的衍射斑点和芒线。这表明三级时效态合金中的主体析出相为GP区和η′相。从图7c中可以看出,晶内析出相相对细小且分布较为密集,接近单级时效态的基体析出特征;从图7d可以看出,晶界析出相粗大且不连续分布,存在明显的无沉淀析出带,接近双级时效态的晶界析出特征。

图7 试验合金120 ℃24 h+175 ℃3.25 h+120 ℃24 h典型三级时效态衍射斑点与析出特征Fig.7 Typical three-stage aging diffraction spots and precipitation characteristics of test alloy with 120 ℃24 h+175 ℃3.25 h+120 ℃24 h

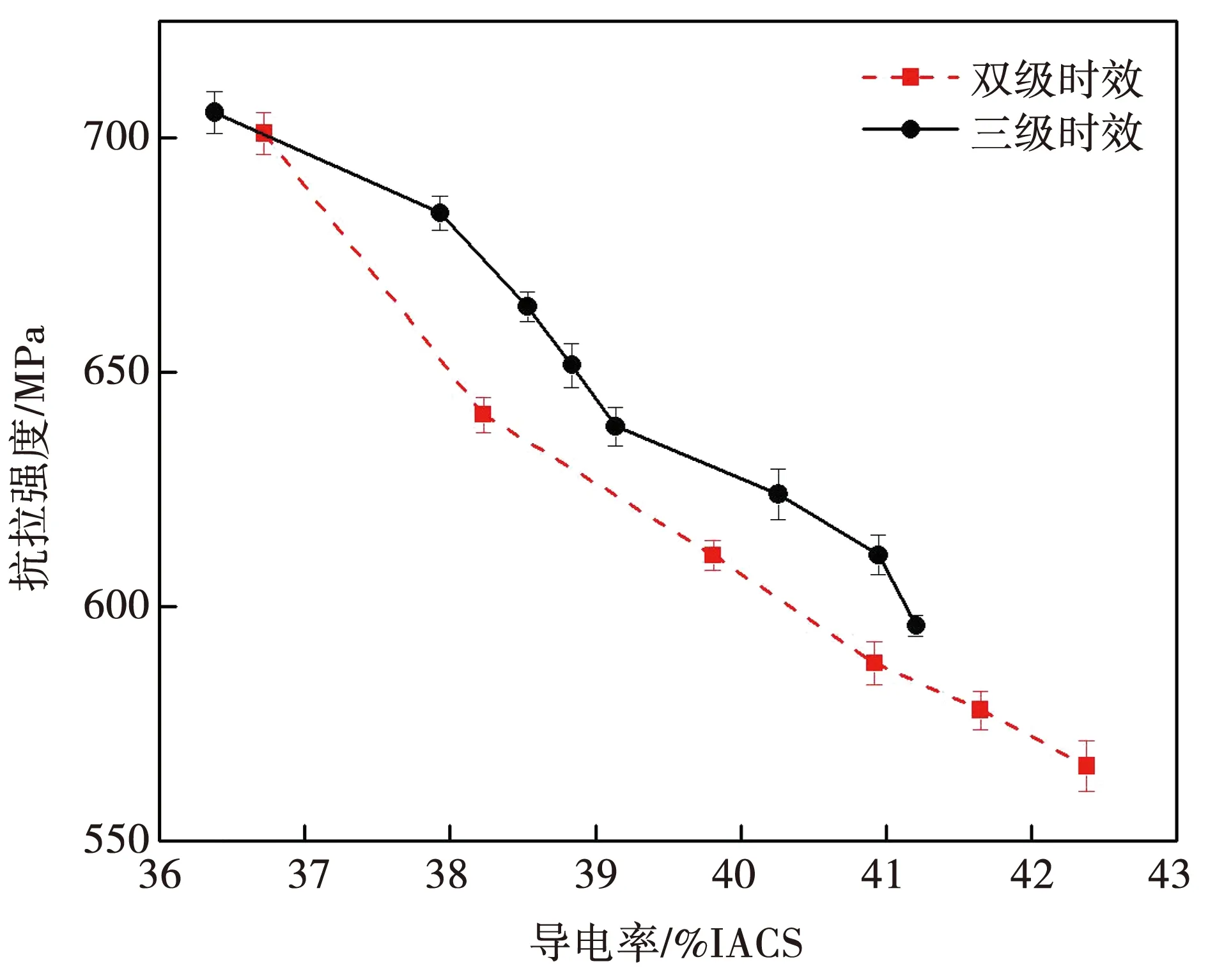

图8为试验合金双级时效和三级时效处理后抗拉强度随导电率变化的曲线。可以看出,随着导电率的增大,双级时效的抗拉强度下降幅度明显大于三级时效,这表明等同的导电率水平下,三级时效处理后的合金具有更高的抗拉强度,综合性能更优。

图8 试验合金双级和三级时效态抗拉强度-导电率变化曲线Fig.8 Ultimate tensile strength versus electrical conductivity of test alloys with double and triple stage aging treatments

3 结 论

1)试验合金经过120 ℃24 h的单级峰时效处理后主要析出相是GP区和η′相,基体析出相细小弥散、晶界析出相细小且不连续分布,合金的抗拉强度、屈服强度、伸长率、导电率、断裂韧性分别为744 MPa、707 MPa、14.5%、29.96%IACS、17.8 MPa·m1/2。

2)双级时效态的试验合金中主要析出相是η′相和η相,基体析出相尺寸粗大、分布疏散,晶界析出相粗大且呈不连续分布,有明显的无沉淀析出带。合金经110 ℃8 h+160 ℃10 h典型双级时效后,抗拉强度、屈服强度、伸长率、导电率、断裂韧性分别为641 MPa、603 MPa、13.2%、38.23%IACS、27.2 MPa·m1/2。

3)试验合金三级时效态中的主要析出相是GP区和η′相,基体析出相尺寸细小、分布密集,晶界析出相尺寸粗大且呈不连续分布,有明显的无沉淀析出带,兼具了峰时效态合金的基体析出特征和双级过时效态合金的晶界析出特征。合金经120 ℃24 h+175 ℃3.25 h+120 ℃24 h典型三级时效后,抗拉强度、屈服强度、伸长率、导电率、断裂韧性分别为639 MPa、596 MPa、14.8%、39.14%IACS、28.9 MPa·m1/2。与双级时效态保持同等强度水平时,三级时效态合金具有更高的断裂韧性和导电率,综合性能匹配更优。