Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金扁锭铸造工具设计

2022-09-26腾志贵殷云霞孙庆福黄岩超

腾志贵,殷云霞,才 智,孙庆福,黄岩超

(东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

随着航空、航天对铝合金加工材要求的不断提高,高强度铝合金及其应用获得了飞速的发展,其高端产品需求量逐年增加。我国铝合金高端产品不到10%。以Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金为代表的拉伸板材主要依靠进口,该类产品的生产技术在我国尚未突破,其铸锭的生产成为瓶颈。

高强度铝合金主要是通过合金主元素含量的准确控制来提高材料的各项性能。以Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金为例,其主合金元素(Zn、Mg、Cu)的含量之和为11.9%(上限)。由于Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金中合金元素含量高、成分复杂等原因[1],铸造过程中铸锭裂纹倾向性大;为了满足用户对板材尺寸的要求,扁铸锭的尺寸要求也越来越大,其裂纹倾向随着铸锭规格的增加而增大。为此,本课题重点从Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金半连续铸造的工装设计和制作着手,减少大规格扁铸锭的裂纹,提高成品率。

1 铸造工具的设计

Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金属于超高强铝合金,合金化程度很高,尤其是w(Zn)高达5.7%~6.7%,w(Zn)/w(Mg)可达2.2~3.5,同时含有Zr元素,熔体的流动性差,铸锭的宽厚比大,铸造过程易产生裂纹,铸锭的成型率低。为此,在熔铸阶段进行了大量的工业化试验,采取了成分优化、熔体净化、晶粒细化、铸造工艺参数优化等措施,但铸锭成型率提高不大。本课题尝试从合金铸造的工装及铸造方式上寻求突破口,通过对结晶器尺寸及结构、水冷系统结构、自动控流的分配漏斗等优化改进,突破大规格Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金扁铸锭铸造成型的关键技术。

1.1 传统结晶器存在的问题

传统结晶器采用铜制小面带豁口(缺口高度为45 mm)的结晶器(结晶器高度200 mm),结晶器和水冷系统分开,水冷系统采用三排水冷却,不能实现自动润滑。在铸造规格为440 mm×1 500 mm的铸锭时,采用这种传统的结晶器铸造,无论采取什么参数,怎样匹配参数,都无法将Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金铸造成型。原因是使用铜制小面带缺口结晶器,水箱的大、小面出水孔直径相同,导致小面比大面提前见水,冷却强度大,即使减小小面冷却水量,铸锭小面仍有冷隔缺陷,并由此引起应力集中成为冷裂纹的起源。大面由于见水较晚,当铸锭收缩脱离结晶器壁还没见水时,铸锭周边被二次加热,加之Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金结晶范围宽、铸锭较厚、结晶器高度过高,铸锭表面受到拉应力,当拉应力大于铸锭所能承受的强度时便引起铸锭大面在脱离结晶器下沿时就存在细小裂纹,随着铸锭长度的增加引发铸锭开裂[3]。随着铸锭厚度的增大,使用三次冷却水来控制裂纹的效果就会越来越弱。另外结晶器与冷却水箱对中性差,导致两侧水冷不一致也是铸锭难以成型的原因之一。

采用隔热膜铸造工艺,即在传统结晶器内工作表面贴上一定高度的硅酸铝内衬,硅酸铝内衬工作表面涂刷石墨,增加自润滑,可以减小有效结晶区间,控制小面冷隔和大面裂纹;利用隔热膜铸造方法虽然可以铸造出440 mm×1 500 mm规格的铸锭,但是糊制隔热膜极为复杂,易产生拉裂和竖状拉痕引起铸锭裂纹;隔热膜铸造成型率低,约30%,且工艺不稳定。因此,寻求更为稳定的结晶器显得十分必要。

1.2 铸造成型工具的设计

由于老式铜结晶器铸造时存在水冷系统水冷不均和水冷系统控制精度不高的问题,导致熔体在结晶时内应力分布不均,增大了铸造裂纹的倾向。根据Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金的特点,为解决传统结晶器存在的问题,提高铸造成型率,自主设计制作了专用的440 mm×1 300 mm规格的整体水箱式结晶器及与结晶器配套使用的水框,如图1所示。该结晶器材质为锻铝,经热处理,保证加工时不易变形;采用连续给油自动润滑,保证了润滑的均匀性;在结晶器不同部位,出水孔直径不同,减少了冷却不均产生的铸造应力;利用低液位水冷一体式结晶器铸造,降低了铸锭的一次水冷强度,结晶器壁单独冷却形成的凝壳变薄,降低了铸锭拉裂和形成偏析瘤的倾向性。

图1 结晶器总装图

1.2.1 盖板的设计

盖板是盖在铸造井口上的盖子,盖板下端焊接冷却水箱。由于盖板在现场使用过程中需经常吊运,难免发生碰撞,为保证盖板长期使用,盖板采用30 mm厚的A3钢板焊接后经去应力加工而成,结构见图2。

图2 盖板结构图

盖板两侧各有一个盖板支架,支架放置在铸造机翻转台上,保证盖板平稳。另外在盖板上加工了4个紧固用的M16螺丝孔,用螺栓连接结晶器。

1.2.2 过渡水框的设计

水冷系统的好坏既影响铸锭的表面和内部质量,也关系到铸造的成败。过渡水框虽然不直接对铸锭进行冷却,但它需要为整体水箱式结晶器提供均匀的冷却水,其结构如图3所示。

图3 过渡水框结构图

过渡水框具有如下特点:

1)过渡水框箱体内部共分二层,分别为结晶器大、小面提供冷却水,并且每层冷却水都能进行单独控制,可以调整结晶器大、小面冷却水的比例,保证铸锭冷却均匀,从而使铸锭内部应力分布均匀,铸造出合格的铸锭。

2)过渡水框中间四个出水管与结晶器大面进水孔相对应,为结晶器大面提供冷却水;两侧小面的四个出水管与结晶器小面的进水孔相对应,为结晶器小面提供冷却水;在每个出水管上部都设计了密封槽,保证结晶器与过渡水框连接后不漏水。

1.2.3 结晶器的设计

结晶器作为铸造铸锭的重要工具,决定着铸锭的应力分布和裂纹倾向,并且结晶器的高矮对铸锭成型也起着关键作用。

1) 结晶器内腔尺寸及形状

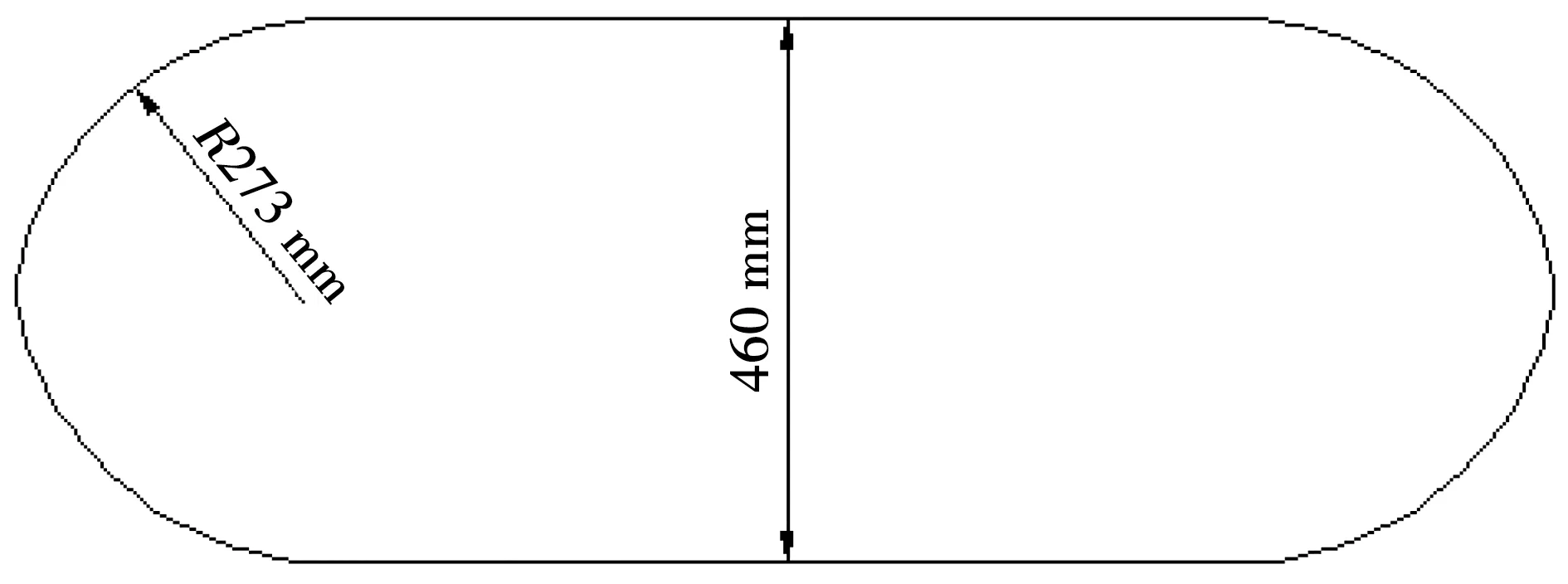

通过对Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金铸锭不同部位的收缩系数测算,测量同合金不同规格铸锭的截断面尺寸,并根据拟定的铸造速度,确定出结晶器内腔的尺寸;然后再根据该系合金的本身特性、现场出现过的一些产品缺陷及满足横向轧制工艺要求,将结晶器小面设计成为两个直径不同的圆对接而成的圆弧形状[2],目的是避免铸锭在轧制过程中产生“张嘴”分层现象,还可以减少几何废料。结晶器内腔形状如图4所示。

图4 结晶器内腔示意图

2)结晶器高度的确定

结晶器高度对铸锭质量影响也较大。结晶器矮,冷却速度快,结晶速度提高,晶粒细小,铸锭性能提高;铸造速度提高,铸锭在结晶器内停留时间短,相当于减小铸锭一次水冷,结晶器与铸锭间气隙小,铸锭二次加热的程度小,所以表面偏析瘤减少,从而获得的铸锭表面质量好,同时有利于防止淬火性表面裂纹。但如果结晶器过矮,铸锭直接见水较早,铸锭周边的凝固层厚,所以易产生冷隔,也容易在铸锭中部出现曲率半径较小的液穴,导致中心裂纹;结晶器过高,铸锭在结晶器内停留时间较长,铸锭与结晶器壁间隙大,铸锭被二次加热的程度加剧,因此在脱离结晶器直接见水时易产生表面淬火性裂纹,同时铸锭偏析瘤增大。所以综合考虑,此结晶器高度确定为140 mm。

3) 结晶器进水孔、出水孔尺寸。

水孔的设计分为三个方面,即水孔的尺寸、角度、分布密度[2]。水孔的大小影响单个水孔的水流量,角度影响到二次水冷的位置及上流导热距离,水孔的分布情况影响到铸锭表面的冷却强度及均匀性。优秀的水孔设计是在确保铸锭均匀二次水冷的基础上,尽可能地降低水资源的使用从而达到节约用水的目的。

通过模拟认为出水孔直径为3 mm~4.5 mm较好,水孔间距为7 mm~10 mm。为了使铸锭水冷均匀,在铸造过程中降低铸锭的内应力,在设计结晶器过程中对水孔直径进行了分段处理,每一段水孔直径大小不一致。

根据结晶器截面积和出水孔截面积总和,确定该结晶器进水孔径为4.5 cm,进水孔数量为8个。

4) 结晶器喷水角度

喷水孔的角度对铸锭冷却影响较大。角度过小,铸锭铸造过程见水晚,冷却强度降低;角度过大,冷却水分散、反弹较多,影响了冷却水沿铸锭均匀流下,同样降低了冷却效果。试验表明,喷水孔角度设计成25°~30°较好,该结晶器确定出水角度为26°。

通过对以上参数和Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金本身特性的全面考虑,最终设计出了440 mm×1 300 mm规格整体水箱式结晶器,总装剖面图如图5所示。

水箱式结晶器主要包括主箱体、结晶器油路上压盖和结晶器下压盖(结晶器进水孔在下压盖上)。同时为了保证结晶器出水速度及实现大、小面水的单独控制,在结晶器箱体里还设计了二次水分布板和结晶器大、小面水隔板。

新设计制作的440 mm×1 300 mm规格整体水箱式结晶器具有如下优点[3]:

1) 新式结晶器通过对喷水孔分段设计,每段出水孔直径3 mm~4.5 mm大小不同,使结晶器内熔体温度梯度小,铸锭内应力分布均匀,降低了铸锭裂纹倾向性;

2) 结晶器小面为圆弧形状, 圆弧的设计是用两个直径不同的圆对接而成 ,铸造时收缩阻力减小,可以降低裂纹倾向性;

3) 结晶器大面与小面过渡处,水腔设有隔水板,使大、小面水单独控制,保证铸锭冷却均匀,内部应力和温度场分布均匀;

4) 结晶器内腔设有二次水分布板,对进入结晶器内的水进行重新分配,可以使结晶器出水孔有充足的水流量,保证出水均匀;

5) 结晶器设计了出油孔,能实现自动连续均匀润滑,可以减少拉裂的缺陷,避免产生应力集中,降低裂纹倾向性,铸锭表面质量好。

1.3 整体水箱式工装工具的应用

1.3.1 Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金的配料及熔炼工艺

Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金Fe、Si含量比较低,在配料时应尽量选用精铝、电解铜、纯镁锭和纯锌锭。为了增加合金中的活性质点,在满足成分和断裂韧性的前提下可根据情况配入一定比例的本合金回炉料。

装炉后,待部分炉料熔化后装入纯铜和纯锌锭但不得露出液面。熔体温度在720 ℃~760 ℃时,再加入镁锭和铝-铍中间合金,充分搅拌后取样。化学成分按表1控制。成分分析合格后导入保温炉。

表1 Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金成化学分控制(质量分数/%)

由于Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金中Zn、Mg含量较高,合金氧化,因此在熔体表面易生成不致密的、疏松多孔的氧化膜[4],如不对熔体表面进行保护,氧化反应则向熔体深处进行,氧化后的熔体铸造时铸锭表面发黑,并容易产生夹渣裂纹。同时因合金中含Zr,熔体黏度大,因此更需提高熔体的纯净度。生产中可采取的措施有:向熔体中加Be对熔体进行保护处理。Be的加入,既不影响正常的合金成分和性能,又能在熔体表面形成致密的氧化膜,防止熔体继续被氧化。

1.3.2 Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金铸造工艺

Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr合金导入保温炉后用氩气精炼30 min,静置30 min~60 min后开始铸造。铸造时炉外采用Alpur双转子在线除气装置,陶瓷片双级过滤(30 ppi+50 ppi,ppi为每英寸长度所含的孔数),在线播种AlTi5B1丝细化剂进行晶粒细化。铸造时使用改进后的铸造工装工具,铸造速度35 mm/min~50 mm/min,铸造温度700 ℃~730 ℃,冷却水压为0.03 MPa~0.10 MPa,铸造开始前需要使用纯铝熔体进行铺底。

改进后的铸造工具保证了出水孔的角度、尺寸和间距的精度,有利于水冷均匀,从而使铸锭中的应力均匀分布,避免了裂纹的产生;增大宽面冷却水压,可增加宽面液穴壁的厚度,使抵抗拉应力的金属增大,防止表面裂纹的产生;另外,小面冷却水压小于大面的冷却水压,还可以抑制冷隔、成层等缺陷的形成,避免侧面裂纹的产生,通过试验,根据冷却水温情况一般选用0.03 MPa~0.10 MPa的水压。

铸造温度是铸造过程的重要参数之一。铸造温度越高带入的热量越多,铸锭热应力增大,铸锭裂纹倾向变大;铸造温度低,容易产生成层、夹渣、冷隔等缺陷,并由此产生裂纹。综合考虑并结合试验情况,最后确定铸造温度为700 ℃~730 ℃。

铸造速度过大,容易产生尖形液穴,导致宽面裂纹的发生;铸造速度过小导致肩形液穴,产生侧面裂纹。通过试验和结合水箱式工装工具的特点确定铸造速度为35 mm/min~50 mm/min。

1.3.3 整体水箱式工装工具的应用效果

采用改进后的铸锭成型工具,铸锭的成型率由30%提高到90%以上,生产出的铸锭经过压力加工后各项指标都能满足使用要求。

2 结 论

1)完成了新型440 mm×1 300 mm规格的Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr高强铝合金扁铸锭整体水箱式结晶器的设计与制造。新式结晶器对喷水孔孔径大小进行分段设计,在结晶器大面与小面过渡处的水腔设有隔水板使得大、小面水单独控制,结晶器内腔设有二次水分布板可对进入结晶器内的水进行重新分配,可以使结晶器出水孔有充足的水流量保证出水均匀,从而使得铸锭冷却更加均匀,内部应力和温度场分布更均匀,可有效地降低铸锭裂纹倾向性。

2) 使用改进后的工装工具在工业化条件下能够铸造出合格的Al- 6.3Zn- 2.3Mg- 2.3Cu- 0.1Zr高强铝合金扁铸锭,铸锭成型率由30%提高到90%以上,而且改善了铸锭的表面质量。