柴油机喷油器喷嘴流量系数在线测量方法

2022-09-26周谈庆金江善杨晰宇

周谈庆,金江善,杨晰宇,倪 昊,董 全

(1.哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001;2.中国船舶重工集团公司第七一一研究所,上海 201108)

随着愈发严苛的排放法规的提出,柴油机的燃油喷射与燃烧过程的精确控制逐渐成为人们研究的重点.喷油器作为燃油系统的最终端执行器,直接影响到燃油的喷雾特性及排放特性[1].流量系数作为喷嘴的最关键参数之一,直接影响到燃油的喷雾、燃烧和排放特性.喷油器喷嘴的瞬态流量系数可以有效地反映喷嘴内实际发生的动态变化[2],而在发动机实际运行过程中对喷嘴流量系数进行实时测量,可以为控制系统中喷油器的故障诊断、健康评估以及变工况下喷油量的控制过程提供实时有效的反馈参数.因此,实现喷油器喷嘴瞬态流量系数的实时测量具有十分重要的意义.

目前,许多学者对喷嘴流量系数进行研究,并提出了相应的流量系数测试方法[3-6].Desantes等[7]发现空化现象是影响喷油嘴流量系数的重要因素,并探究了不同空化条件下流量系数的变化情况.Qiu等[8]根据等比例放大相似原理,设计了一种光学喷管,研究了不同入口压力条件下的空化发展特性对流量系数的影响.Zhao等[9]研究了不同燃油压缩系数时喷嘴流量系数 Cd与空化系数 K的关系,进一步研究了喷射压力对可压缩和不可压缩燃料 Cd的影响.对于可压缩燃料,通过优化算法得到了不同喷射压力下Cd对K1/2的拟合公式并与CFD仿真结果进行了精度验证.Zhou等[10]提出了一种针对多孔喷油器的瞬态流量系数测试方法,实现了不同喷孔瞬时流量系数的测量.由此可见,针对流量系数的测量技术逐渐向着瞬时、精细的方向发展.但是目前的测试方法都是基于试验台环境下的测试技术,很少有学者针对发动机实际运行过程中喷嘴流量系数的测试方法进行研究.然而在喷油器实际工作过程中喷嘴流量系数不但受针阀运动的影响,还受到喷嘴内部流场结构的影响.对于柴油机来说,喷油嘴直接伸入到气缸内部,较高的热负荷和剧烈变化的环境压力使针阀运动情况以及喷嘴出口处的空化情况产生变化[11].并且由于喷油器的工作环境极其恶劣,直接暴露在燃烧室中,喷孔处油膜氧化、聚合等反应生成积碳聚集在喷孔处,导致流量系数发生变化,影响喷油器的健康情况[12].因此,实现喷油器喷嘴流量系数在针阀运动时的瞬时在线监测,可以有效地对喷油器进行实时健康评估与故障诊断[13],并为先进的喷油量控制策略提供参考.

在针阀运动的不同阶段,喷嘴的流量系数存在显著差异.在针阀持续处于最大升程处时,喷嘴的有效流通面积持续处于最大流通面积状态,喷油量几乎不发生变化,而在针阀开启和落座时刻,喷嘴流量系数的变化最大.通常单次喷射时间为 1ms左右,针阀大多处于运动状态而非最大限位处.

因此,笔者提出一种适用于高压共轨系统的柴油机喷油器在针阀运动时刻瞬态流量系数的在线测试方法,根据黎曼不变量理论将获取的压力信号解耦为在特征线上的由压力和流速构成的黎曼波;并根据黎曼波特征以及伯努利方程提出了喷油器喷嘴瞬态流量系数的准维计算模型,旨在实现喷油器针阀运动过程中瞬态流量系数的在线测试.最终通过在船用柴油机喷油器上进行试验对计算方法进行验证.

1 理论背景

在燃油的喷射过程中,由于喷嘴入口拐角处静压小于当前温度燃油的饱和蒸气压,该区域会发生空化现象,如图1所示.空化现象使得实际喷油量小于理论喷油量[14],喷嘴的流量系数Cd为

图1 空化现象Fig.1 Cavitation phenomenon

喷嘴入口速度忽略不计,在喷油器的入口处以及出口处,根据伯努利方程可得式(2).

式中:pi为喷油器入口处压力;pb为背压;ρ为燃油密度;u为高压油管内燃油流速.

喷嘴出口处理论流速和流量系数分别为

式中:Δ p = pi- pb;为燃油质量流率;Ageo为喷嘴流通面积.

根据流量系数的定义,若想对瞬时流量系数进行实时测试,需要实现燃油喷射规律的实时测试.燃油系统内的压力波动直接由燃油喷射过程引起,是理想的喷油规律感知信号.通过在喷油器入口处安装夹持式压力传感器可最大限度地保留原有燃油系统的流场结构,不需对燃油系统进行改装.因此,利用喷油器入口处的燃油压力波动信号对喷油规律进行计算.由于燃油喷射系统具有非定常瞬态工作和高压的特点,系统内压力波动可视为可压缩流体的一维非定常管流,忽略摩擦力以及流体的黏性影响,根据声速方程和守恒方程[15],可得偏微分方程组为

式中:a为燃油的声速;p为燃油喷射系统的压力.

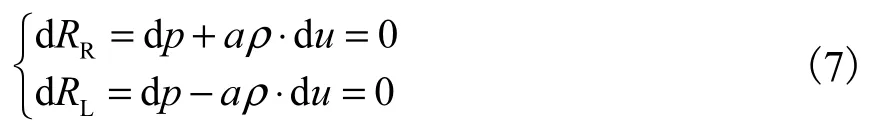

根据双曲型偏微分方程理论,式(6)为以 x-t上的两族曲线,式(6)上部分为特征线RΓ上的方程,式(6)下部分为特征线LΓ上的方程.

将式(5)为特征线上的常微分特征线方程表示为

在一维管流动中,若压力波的传播方向与管流方向一致,则压力波在特征线RΓ上,若压力波的传播方向与管流方向相反,则压力波在特征线LΓ上.根据黎曼波不变理论,特征线RΓ与特征线LΓ上的黎曼不变量dRR与dRL都为0.若特征线满足式(6),黎曼不变量满足式(7),则特征线上黎曼不变量为 0的压力波为黎曼波.

燃油系统中,将高压油轨处定义为左端,喷嘴处定义为右端,管流由高压共轨管通过高压油管流出喷嘴为右行方向(正方向),由喷嘴端通过高压油管传到高压共轨管为左行方向(反方向).由式(7)得到质量流量变化率dG与压力变化率dp的直接关系为

式中:A为高压油管截面面积.

将式(8)结合式(4)可得流量系数Cd为

式中:ptest为压力传感器测试点处的压力值.

2 试验装置

2.1 测试系统简介

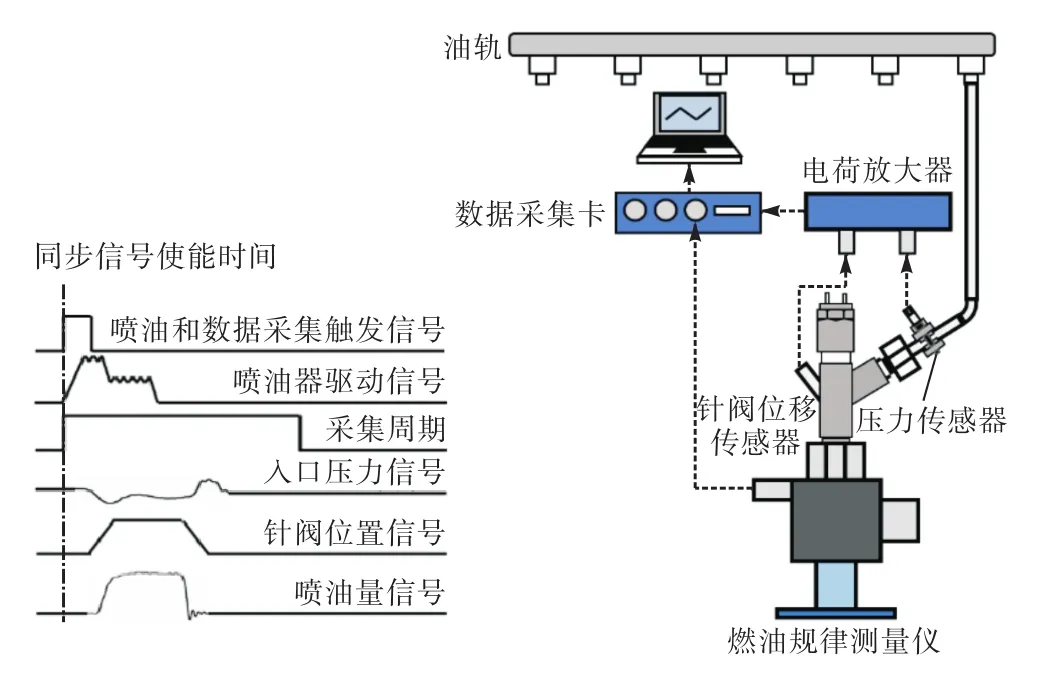

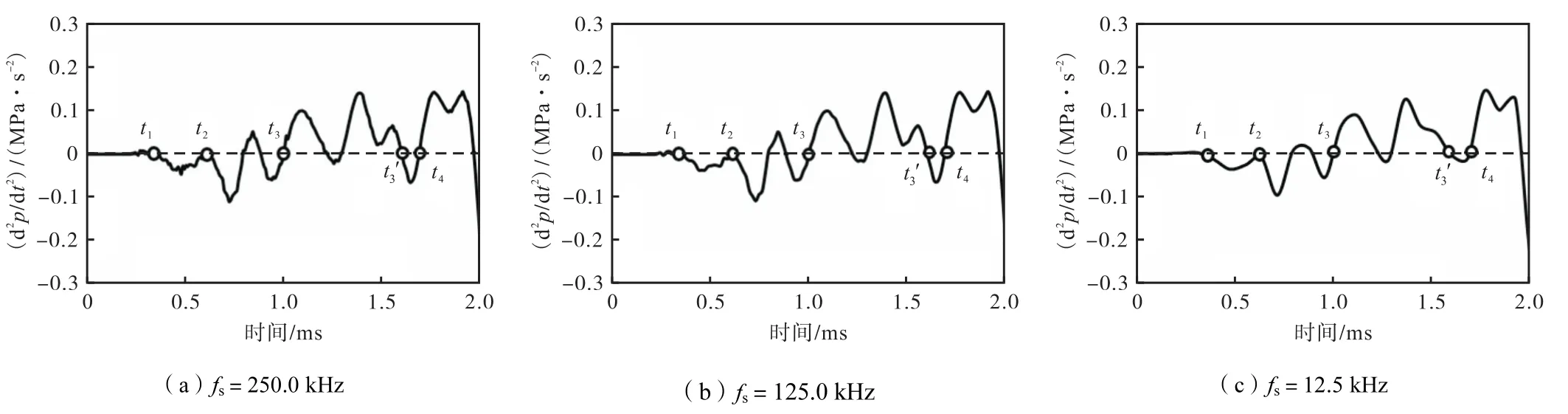

为了验证该方法的准确性,搭建了入口压力、针阀升程和燃油喷射规律联合测试平台,如图2及表1所示.使用数据采集卡同步采集喷射过程中的入口压力信号、针阀升程信号以及喷油规律信号.

图2 试验装置台示意Fig.2 Experimental bench

表1 试验设备型号Tab.1 Model of experimental equipment

2.2 喷油器入口压力测量点

压力波的形式直接由喷射过程决定,是喷油过程最直接的感知信号.若喷油器工作异常,压力波动必然发生异常,故压力信号可用于喷油器故障诊断.

由于喷嘴内部结构复杂且空间极其狭窄,在喷嘴处加装压力传感器对喷嘴的结构破坏性极大,可能导致喷油器无法正常工作.将压力传感器设置于高压油管与喷油器连接端点处,以高压油管端点处压力代替喷油器入口压力.

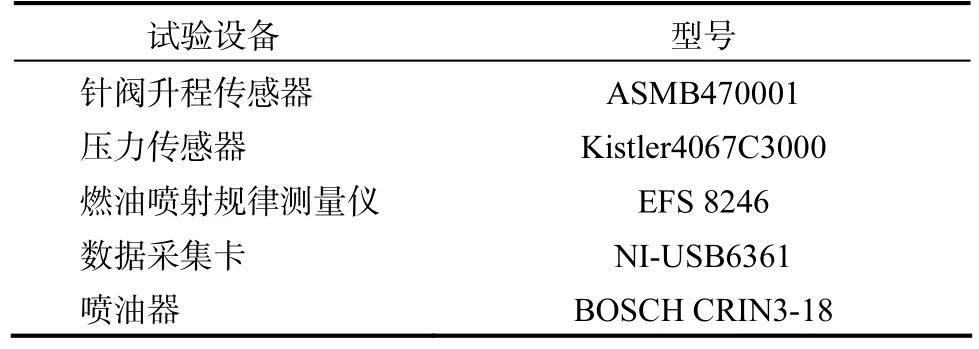

图3为采样频率鲁棒性.不同型号的压力传感器最主要的差别在于压力信号的响应不同,表现为采集频率的不同.采用的压力传感器的采样频率 fs为250.0kHz,将采样频率降低至125.0kHz及12.5kHz,所得到的测量点处的压力信号变化率曲线上的特征点 t1、t2、t3、t3′及 t4有着很高的准确性.证明笔者提出的算法鲁棒性好,压力传感器的采样频率在 20.0kHz以上时即可保证良好的准确度.

图3 采样频率鲁棒性Fig.3 Robustness of the sampling frequency

2.3 基于微分压力信号的声速标定方法

在不同的喷射压力下,燃油的声速会随着燃油的温度、密度以及压力的变化而改变.基于压力波的全反射特性,根据水锤压力波在压力变化率曲线上的特征点以及压力波的传播路径,可对每一个循环的燃油声速进行标定,并将结果应用到预测下一次喷射的流量系数的算法中去.由于左端封闭,将高压共轨端看作等压反射端,边界面流动规律为 u=0、du=0.若右端有一 dpR(duR)的左行单波到达,为了满足上述边界条件,必然出现一右行单波 dpL(duL)使得 du=duL+duR=0,故 duR=-duL,则压力波在轨端发生全负反射.入射波与反射波的方向相反,性质也相反,压缩波变成膨胀波[16].入射波所引起的测量点处的压力变化经过 Δt时间后,其反射波对测量点处的压力作用大小相同、方向相反,如图4所示.因此,在压力变化率曲线上寻找入射波的波谷或波峰对应反射波的波峰或波谷,即可得 Δt.结合压力波的传播路径,可得压力波传播的声速a[17].

图4 声速标定试验装置示意Fig.4 Experimental apparatus for sound velocity calibration

针阀关闭后喷嘴处产生的左行压缩波为喷油系统内唯一且影响最大的左行压力波,故可通过针阀关闭引起的水锤现象所导致的压力变化进行声速校正.

由于针阀的快速落座,导致喷嘴的有效流通面积迅速减小,从喷嘴处流出的质量流率降低,高压燃油向喷嘴端(右端)聚集,从而产生向高压共轨端(左端)传播的左行压缩波W4.

图5所示W4在O点时刻传播至测量点处引起最大的压力升高率(针阀关闭后压力变化曲线的最高波峰),继续向左传播到共轨端后发生全反射,压缩波变成膨胀波,产生的向喷嘴处传播的右行膨胀波在O′点时刻引起最大的压力降低率(针阀关闭后压力变化曲线的最低波谷),压力波的传播时间为 Δt,传播路程为2L,L为压力测量点到轨端的距离.

图5 压力波反射传播时间与声速校正Fig.5 Pressure wave reflection propagation time and sound velocity correction

在相同的喷射压力条件下,小喷油量与大喷油量所测试的声速误差低于 5%,证明了该方法的准确性.综上,在小喷油量与大喷油量条件下,声速 a的计算方法为

3 燃油系统内的压力波动特性

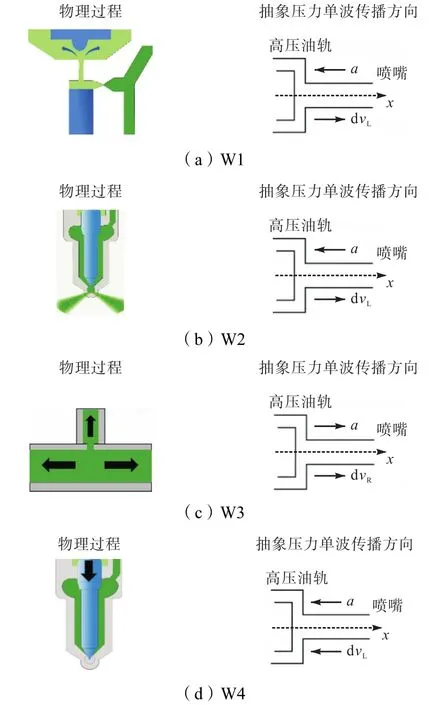

黎曼压力单波按照传播方向有左行波、右行波之分;按照传到之处的压力变化有压缩波和膨胀波之分.压缩波到达之处压力变大,膨胀波到达之处压力变小.在喷油器的开启和关闭过程中,由于液压系统的瞬态变化以及波的反射现象,会出现4种不同的黎曼波,分别为左行压缩波、左行膨胀波、右行压缩波和右行膨胀波.

图6为不同压力单波的产生时刻.图6a时刻由于球阀开启导致控制腔内燃油压力降低,产生左行膨胀波W1.图6b时刻喷嘴处有效流通面积开始增加,高压燃油从喷嘴处释放,产生左行膨胀波 W2.W1、W2在油轨处将会发生反射,产生右行压缩波W3,并在图6c时刻到达测量点处.从图6c时刻到针阀完全关闭的图6d时刻,喷嘴有效流通面积迅速减小,出现水锤现象,产生左行压缩波W4.

图6 不同压力单波的产生时刻Fig.6 Generation time of different pressure waves

3.1 黎曼波特征时刻的确定方法

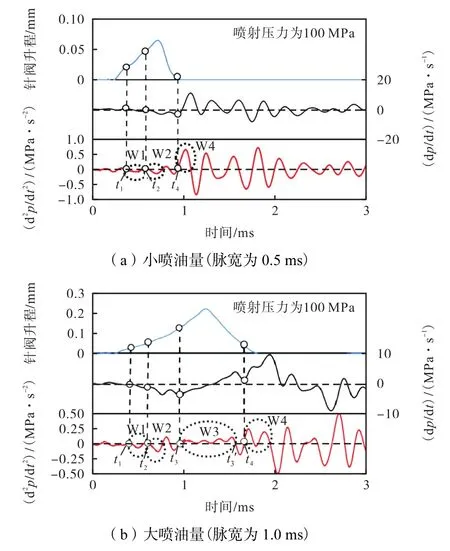

燃油系统内的流动特性可以认为是一维非定常流动,各个波的产生、合成和反射过程使得燃油系统中的压力波动较为复杂.正如一阶导数可以放大微小的压力变化,压力的二阶导数可以放大压力一阶导数的微小变化[18].为了提高识别压力波特征值的灵敏度,用压力二阶导数进行特征值判断.在燃油喷射的过程中,喷油量的大小不同,针阀运动的最大升程不同,燃油系统中压力波动的情况也不同[19].

图7为小喷油量和大喷油量的黎曼波特征值对比,t1、t2、t3和 t4分别为 W1、W2、W3 和 W4 传到入口压力传感器的时刻,t3′为 W3消失时刻.t1时刻压力导数与压力的二阶导数由 0产生跳变,为喷油始点.随着喷嘴处有效流通面积大大增加,W2到达测量点,导致压力变化率进一步降低.t2时刻为压力二阶导数的第一个过零点.图7b所示t3时刻后压力二阶导数存在连续波峰与波谷均位于0上位置,这是由于压缩波 W3使得压力变化率处在持续增长的过程.t4时刻针阀关闭过程中,喷嘴的有效流通面积急剧下降,产生左行压缩波 W4,使得压力波的升高率急剧增大.

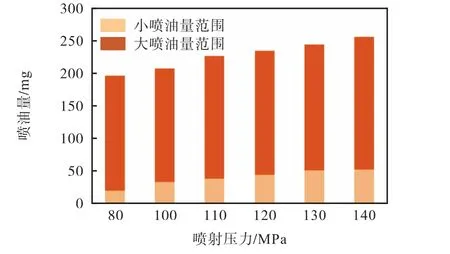

为了得出不同针阀运动特性下的瞬时流量系数测试方法,以右行压缩波能否到达压力测量点处为依据,界定小喷油量和大喷油量.针阀升程从 0至右行压缩波 W3恰好能达测量点处(t3与 t3′重合)但不能持续使得压力升高的针阀升程所对应的单次喷油量,定义为小喷油量范围;从右行压缩波W3刚好到达测量点处的针阀升程到针阀刚好达到最大升程时的单次喷油量,定义为大喷油量范围.对图7试验数据进行分析,绘制大、小喷油量范围如图8所示.由于针阀升程与燃油系统内的压力波动均与喷油压力相关,在不同的喷射压力下,大、小喷油量的范围不同.在喷射压力为 80~140MPa时,小喷油量的上限(大喷油量的下限)在 27~60mg,大喷油量上限在 190~260mg.

图7 小喷油量和大喷油量的黎曼波特征值对比Fig.7 Comparison of Riemannian characteristic value between small fuel injection quantity and large injection quantity

图8 大、小喷油量范围Fig.8 Range of large and small injection quantity

3.2 小喷油量条件下流量系数测量方法

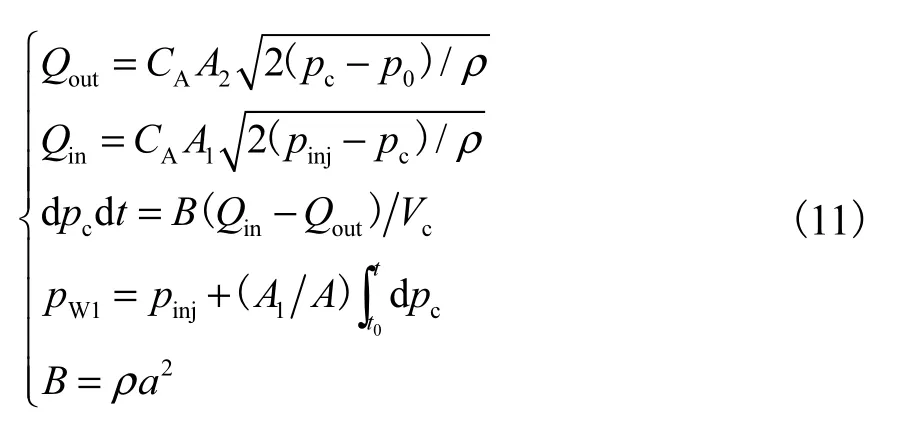

在小喷油量条件下,左行膨胀波W1由球阀运动控制室泄压产生,不由喷油过程产生,因而需要对其进行解耦.将控制室简化为图9所示的模型,控制室内的压力变化为

图9 控制室简化模型示意Fig.9 Simplified model of control chamber

式中:A1为高压油进入控制室的入口面积;A2为控制室向空气压的出口面积;Qin为进入控制室的燃油流量;Qout为流出控制室的燃油流量;pinj为进入控制室的入口压力;p0为大气压;pc为控制室内的压力;Vc为控制室的体积;B为弹性模量.

在小喷油量条件下,喷油器流量系数为

式中:ptest为试验测试入口压力;pW1为左行膨胀波W1所产生的压力.

3.3 大喷油量条件下流量系数测量方法

随着喷射时间的增加,喷射过程中反射波W3将会到达测量点处.W3是由压力波反射引起的,而不是起源于喷射过程,因而需要对测量点处的压力信号进行解耦.由于W3是由控制室泄压产生的左行膨胀波 W1以及喷嘴处有效流通面积变大产生的左行膨胀波 W2造成的右行压缩波,根据微波反射理论,若将高压油管看作压力不变反射端,则W3与W1、W2等值反向,其关系式为

式中:pW1+W2为 W1和 W2共同产生的压力;pW3为W3产生的压力;uW1+W2为W1和W2的和速度;uW3为W3的传播速度.

由喷油器入口段压力变化曲线减去dpW3,可得到解耦后的压力波动变化曲线如图10所示.图10a所示t3时刻喷油压力二阶导数由0到正值,且有连续的波峰与波谷位于0上,并维持0上直到t3′时刻.从t3至 t3′,压力波动皆受到右行压缩波 W3的影响,故解耦持续时间为t3至t3′.W3在油轨端产生经高压油管传输到喷嘴端的过程中,压力变化率呈快速上升趋势.由于 W3是由 W1与 W2经全反射产生的,将W1与 W2产生的压力波向后平移,使得平移后的压力变化率曲线的 t1点与平移前的压力变化率曲线的t3点重合,则可得到-dpW3.为去除非喷射过程产生的压力波动W3的影响,对压力波进行解耦为

式中:pafter为解耦后入口压力.

图10b为解耦后的压力变化率及压力曲线.在大喷油量条件下,喷射脉宽不足以使得针阀持续停留在最大升程便直接使针阀关闭,则在计算流量系数过程中,入口喷油压力需解耦W1与W3,其表达式为

图10 在喷射压力为120MPa时右行压缩波W3的解耦Fig.10 Decoupling of compression wave W3 at pinj=120MPa

3.4 总结

综上所述,对于喷油器在针阀运动过程中的瞬态测量可以通过图11所示算法进行分析计算.

图11 流量系数的计算过程示意Fig.11 Calculation process of discharge coefficient

4 结果及讨论

4.1 数据处理

经过数据采集卡的采集,所得到的针阀升程、喷油器入口压力以及喷油量均为电压值,需要采用不同的换算方式将电压值还原为原物理量,即得出针阀升程最大值和最小值,得到差值后将最大值位置与0.3mm 进行对应;质量流量的换算关系为 1V电压信号对应 166.67g/s的质量流量;入口压力的换算关系为1V电压信号对应30MPa的压力信号.

4.2 小喷油量下不同喷射压力的流量系数

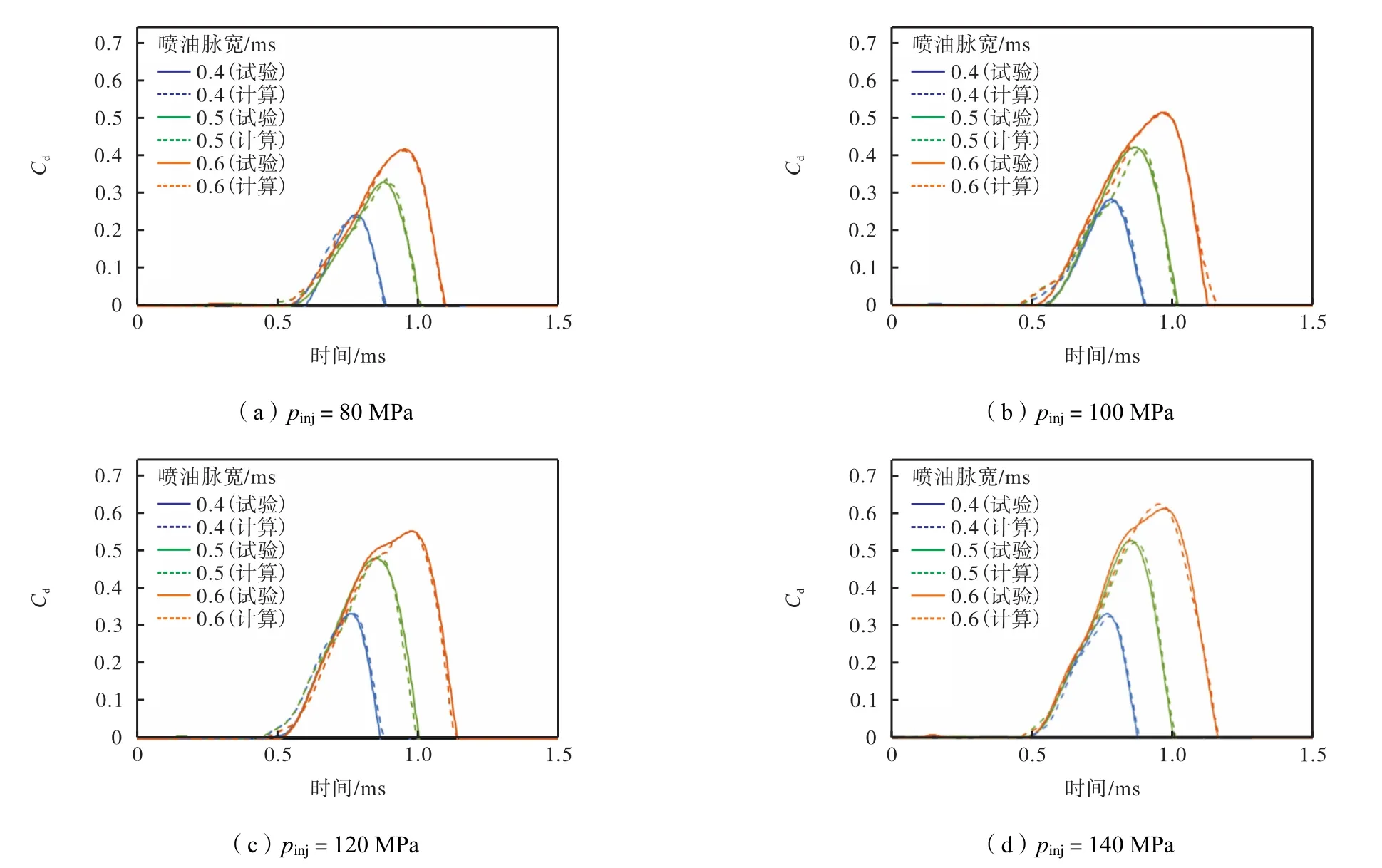

在小喷油量条件下,针阀无法达到最大升程,选取0.4、0.5和0.6ms 3个喷油持续时间在喷射压力为80、100、120和 140MPa下进行试验,试验结果如图12所示.随着喷油持续时间的增加,针阀运动的位移量增加,导致喷嘴处的流量面积增大,提高了喷嘴流量系数.随着喷油压力的提高,针阀开启的速度加快而落座的时间出现延迟,导致喷油的持续时间加长,流出喷嘴的喷油量增加,导致流量系数进一步提高.小喷油量条件下,喷油压力对流量系数的峰值的影响较大,当喷油压力较低时,流量系数的峰值在0.20到0.45之间;当喷油压力较高时,流量系数的峰值变化范围在0.30到0.65之间.小喷油量条件下,由于针阀未全开Cd无法到达最大值.

图12 小喷油量下测试流量系数与计算流量系数的对比Fig.12 Comparison of measured Cd and calculated Cd at small fuel injection quantity

4.3 大喷油量下不同喷射压力的流量系数

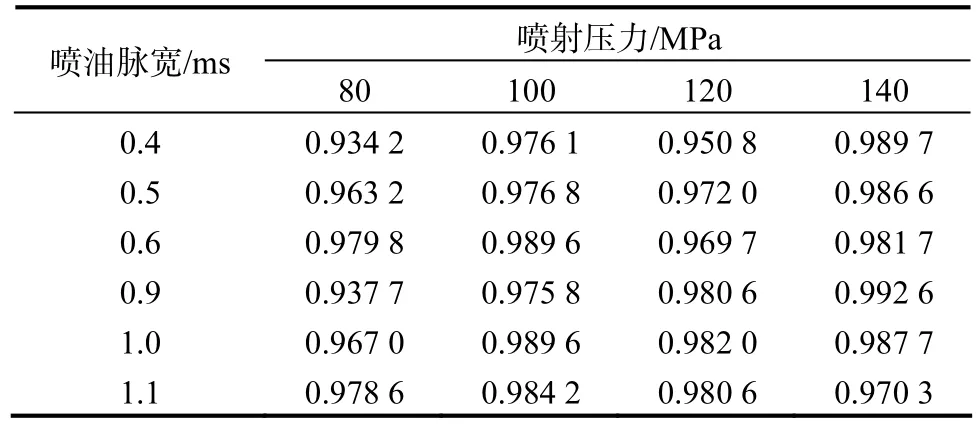

在大喷油量条件下,选取0.9、1.0和1.1ms 3个喷油持续时间在喷射压力为80、100、120和140MPa下进行试验.此工况下,W3到达测量处而针阀在最大升程处未出现停滞.对W1与W3进行解耦后,计算的流量系数结果如图13所示.相同压力、大喷油量条件时,喷油量足以使得针阀的位移量接近最大升程,喷嘴的有效流通面积差别很小,故不同的喷射时间对喷嘴的流量系数的影响较小.随着喷射压力的提高,针阀上升段的速度提高,针阀关闭阶段的速度也提高,流量系数曲线越趋近于方波,更加趋向理想的流量系数的波形.并且流量系数的峰值仍然受到喷油压力的影响,燃油喷射压力较低时,流量系数的峰值在 0.6~0.7之间;燃油喷射压力较高时,流量系数的峰值在 0.7~0.8之间.此时针阀升程较大,喷嘴有效流通面积接近于针阀全开,流量系数可达到该喷射压力下流量系数的峰值.

图13 大喷油量下测试流量系数与计算流量系数的对比Fig.13 Comparison of measured Cd and calculated Cdat large fuel injection quantity

4.4 准维模型准确性的评估

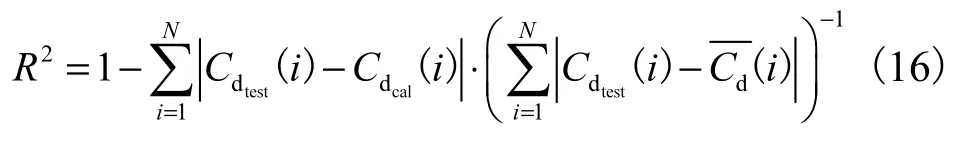

为了评价瞬态测量方法的准确性,引入 R2作为拟合优度指标,以衡量计算的流量系数曲线与测试的流量系数曲线的拟合优度.R2的定义如式(16)所示,R2越接近于 1,证明计算的流量系数曲线与实际得到流量系数曲线的拟合程度越好[20].

对小喷油量以及大喷油量条件下的测试流量系数与计算流量系数的曲线进行计算,结果如表2所示,拟合优度 R2均大于 0.9300,证明了本算法对实际流量系数的预测效果较好.

表2 测试流量系数与计算流量系数间的R2Tab.2 R2 between the test discharge coefficient and the calculation discharge coefficient

4.5 不同喷射压力下流量系数的平均值

为了验证瞬态测量流量系数的算法在一个喷油周期内的可靠性,引入平均流量系数.在单个喷油周期内,将预测平均流量系数与试验平均流量系数进行比较并得出二者误差值.流量系数为实际的喷油量与理想的喷油量之比.为了得到平均流量系数,在一个喷油周期内分别对试验的质量流量和计算的质量流量进行积分得到累计质量流量mtest与 mcal,再分别除以理想的喷油量mth,喷油持续期为ts,得到试验的平均流量系数和计算的平均流量系数.

根据伯努利方程,可得出理想总质量流量为

对测试所得的瞬态质量流量进行积分得测试的总质量流量为

对试验所得的瞬态质量流量进行积分可得试验的总质量流量为

以100MPa、1.0ms为例,对质量流量进行积分,mtest、mcal与 mth如图14 所示.

图14 在喷射压力为100MPa时总质量流量算法及喷油持续期Fig.14 Total injection quantity algorithm and duration of fuel injection at pinj=100MPa

则平均流量系数的表达式为

在不同压力以及不同喷射脉宽下对平均流量系数进行计算,具体的测试工况如表3所示.

表3 平均流量系数测试工况Tab.3 Average discharge coefficient test condition table

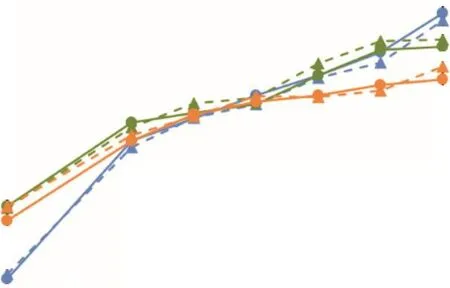

图15为不同喷油压力下平均流量系数的计算,随喷油压力上升,不同喷射脉宽下的流量系数都呈上升趋势.在燃油喷射压力为 80MPa时,燃油流速较低,针阀运动的速度较慢,导致平均流量系数较小.80MPa到 100MPa之间燃油流速因喷射压力的提高而变化较快.燃油喷射脉宽越小,燃油喷射发展程度越低,喷油嘴内的缩脉越小,空化程度越低,平均流量系数的增长率越大.100MPa到120MPa之间高喷射压力导致针阀运动速度进一步提高,燃油流速提升,燃油喷射发展程度总体提高.然而喷射压力提高使得缩脉进一步扩大,空化程度较大,故平均流量系数增长的速度降低.120MPa到150MPa时燃油流速快,喷射开启过程快,喷油脉宽越长,缩脉面积越大,空化程度越大,导致喷油脉宽长时平均流量系数反而降低.

图15 不同喷油压力下平均流量系数的计算Fig.15 Calculation of average discharge coefficient under different injection pressure

表4为平均流量系数的误差,试验的平均流量系数与计算的平均流量系数的误差值低于 5%,进一步验证了笔者所提出的方法的准确性.

表4 平均流量系数的误差Tab.4 Error of average discharge coefficient %

5 结 论

(1) 基于黎曼波理论,结合伯努利方程和空化现象,建立了喷油器入口压力与流量系数的关系,得到了小喷油量、大喷油量条件下针阀运动时刻的流量系数瞬态测量模型;根据压力波全反射理论,利用入射波与反射波到达测量点的延时与高压油管长度对不同压力下的声速进行了标定.

(2) 基于压力变化率与压力二阶导数曲线,提出了标定左行膨胀波W1与W2、右行压缩波W3、左行压缩波 W4传播到压力测量点的特征时刻 t1、t2、t3、t3′和 t4的方法;基于压力二阶导数的特征值标定与针阀运动的位移量的特征值有很好的对应关系.

(3) 在小喷油量下从 t1时刻开始对 W1进行了解耦;在大喷油量下,对W1、W3进行解耦,W3的解耦持续期为t3时刻到t3′时刻;解耦后,在t3时刻到t3′时刻,压力变化率上升的速度下降,压力波由上升趋势变为下降趋势,去除了右行压缩波对压力及压力导数的影响.

(4) 通过试验的瞬时流量系数曲线与计算的瞬时流量曲线分析所提出的模型对真实值的复现程度表明,在不同压力、不同脉宽下,两条曲线的拟合优度 R2均大于 0.9300;通过一个喷油周期内试验的平均流量系数与计算的平均流量系数的误差比较,分析预测模型在整个周期内预测的稳定性;计算值与试验值的误差在 5%以内,说明该方法在计算流量系数方面具有较好的准确性.