惯性参考单元中音圈电机的多电平驱动器设计

2022-09-26屈大明李醒飞拓卫晓

屈大明,李醒飞,拓卫晓,周 政

(天津大学精密测试技术及仪器国家重点实验室,天津 300072)

0 引言

惯性参考单元(inertial reference unit,IRU)是一种可实现2个方向小角度偏转的平台,通过低噪声、宽频带的惯性传感器组反馈控制位于2个正交方向上的推拉驱动机构,从而实现平台上参考光束的高精度稳定,在激光通信、深空探测等领域有着广泛的应用[1-3]。目前角度快速调整微定位机构以压电陶瓷电机致动和音圈电机致动为主。压电陶瓷基于逆压电效应,驱动力矩大,响应频率高,但所需驱动电压高且行程较小。音圈电机动子与定子间存在必要的间隙,运动过程中允许两者间发生小角度偏转,尽管音圈电机工作频率一般低于压电陶瓷,但应用于百赫兹带宽的IRU系统是完全可行的[4-5]。功率驱动器的作用在于为音圈电机提供合适的驱动电流,在IRU平台受到扰动时,音圈电机将驱动器的输出电流信号转变为输出力矩,驱动平台反方向转动,进而实现平台的稳定。在音圈电机本体推力系数稳定的前提下,驱动器电流控制性能直接决定推力控制性能。因此,良好的驱动器设计是音圈电机性能得到充分发挥的保证。

近年来,针对音圈电机的驱动问题,学者们进行了研究。唐学军使用OPA548作为功率放大芯片,完成了音圈电机驱动器的设计,其线性度优于0.65%,电流纹波大小约为±7.74%[6]。钱俊兵使用MOSFET组成的H桥进行音圈电机驱动,工作带宽达到了6.5 kHz,最大驱动电流为±1.2 A[7]。陈启明利用线性驱动器对级联H桥拓扑结构的开关驱动器进行输出补偿,共同实现音圈电机驱动,电流纹波降至1.2 mA,电流峰值达10 A[8]。可见,目前音圈电机主要由以大电流运算放大器为基础的线性驱动器和以功率开关器件为基础的开关驱动器两种方式驱动。其中,线性驱动器具有电流纹波小、精度高、响应速度快等优点,但驱动效率较低,通常需要配置大体积的散热装置,难以实现系统的集成。开关驱动器拥有很高的驱动效率,集成性较好,但由于开关工作模式的离散特性,导致其存在输出电流纹波较大的缺陷。综合上述分析,线性驱动器难以满足IRU系统的工作要求,需要通过电流纹波抑制技术改善开关驱动器的输出纹波,进而满足IRU系统对大功率、高精度、易集成驱动器的需求。

通过对开关驱动器的工作原理分析可知,影响电流纹波的因素主要包括直流母线电压、开关频率、电感大小等,这也是电流纹波抑制技术的切入重点。陈启明仿真了不同输出电平条件下开关驱动器的输出质量,仿真结果表明,随着输出电平数逐渐增加,输出电压谐波含量逐渐降低[8]。郭峰选用GaN器件搭建了开关驱动器,通过提高驱动电路的开关频率有效抑制了输出电流纹波[9];李海霞等提出了LCCR滤波器结构,并将其应用于PWM功率驱动装置,最终获得了快速的高频衰减特性及良好的阻尼特性[10]。上述研究表明,增加输出电平数、提高开关频率及附加滤波器均能有效抑制开关驱动器的电流纹波。

本文首先分析IRU系统工作原理,建立系统模型,并根据系统设计指标和音圈电机选型结果确定驱动器设计指标;然后,针对IRU对大功率、低电流纹波驱动器的需求,提出了一种能够有效降低开关驱动器电流纹波的多电平驱动器设计方案,通过采用五电平拓扑结构,降低了开关驱动器的直流母线电压,使用GaN半桥功率级,有效提升了开关频率,并在输出端增加了LCCR滤波器,通过增大输出端的电感值进一步改善驱动器的性能;最后,搭建实验平台对设计驱动器的输出性能进行测试,验证所设计驱动器的有效性。

1 IRU系统工作原理和驱动需求分析

1.1 系统工作原理及数学模型

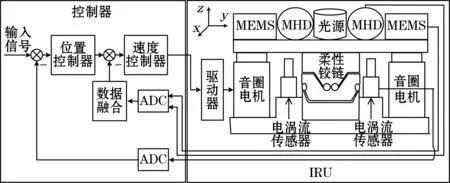

IRU系统工作原理如图1所示[11]。两自由度柔性铰链作为IRU的支撑结构,为系统提供绕x、y工作方向的转动自由度。音圈电机作为IRU的执行器,两两对称排布在x、y方向上,通过推挽驱动的方式驱动平台转动。磁流体动力学(magnetohydrodynamics,MHD)微角振动传感器[12]和MEMS陀螺仪实时测量受控对象在惯性空间的振动状态,反馈控制音圈电机实现平台的惯性稳定。电涡流位移传感器测量基座和平台间的相对角位移,并反馈控制位置控制器实现系统的精确指向。

图1 IRU系统工作原理框图

由于IRU系统2个工作轴对称且具有较低耦合度,仅对系统单轴模型进行分析。IRU系统动力学模型如图2所示。

图2 IRU系统动力学模型

根据系统力矩平衡条件可以列出力矩平衡方程:

(1)

式中:M为音圈电机的输出力矩;kf为电机推力系数;i为电机电枢电流;l为电机安装半径;k为柔性支撑的转动刚度;c为阻尼系数;θ为IRU台面转角;J为平台转动惯量。

音圈电机的电路模型如图3所示,其中,电机两端的驱动电压为u,产生的反电动势为ue(反电动势系数为ke),驱动回路的等效电感为L、等效电阻为R,根据基尔霍夫电压定律,可以得到电压平衡方程:

(2)

图3 音圈电机电路模型

联立式(1)和式(2)消去i,并对公式进行拉普拉斯变换可以得到系统的传递函数:

(3)

1.2 驱动需求分析

系统工作时,需要利用驱动器将控制器输出的电压控制信号转换为大电驱动信号,驱动音圈电机实现角度的调整。根据IRU系统估算的力矩,选用LA15-16-024A型音圈电机完成系统的搭建,其基本性能指标为:峰值推力89 N,峰值电流7.02 A。为了满足IRU系统≤1 μrad分辨率的要求,音圈电机驱动器需要满足以下要求:

(1)满足LA15-16-024A型音圈电机的基本驱动需求,峰值电流需要大于7.02 A。

(2)为了实现台面的高精度定位与稳定,驱动器需要具备良好的线性输出能力、足够的输出电流分辨率、较小的输出电流纹波等。根据柔性支承刚度值及音圈电机的安装半径,可以估算出驱动器的输出电流纹波应控制在±2.5 mA以内,输出电流分辨率应优于0.15 mA。

(3)驱动器的电流环作为IRU系统控制内环,需要具备足够的闭环响应速度。IRU系统工作带宽为100 Hz,电流环带宽至少需要达到300 Hz,使用阶跃法对带宽进行估算,得到阶跃响应上升时间应该控制在1.1 ms以内。

(4)具备电路保护功能。为了避免驱动电流过大造成音圈电机损坏以及短路造成器件烧毁,需要为驱动器配置相应的保护电路。

综上所述,为了满足IRU系统带宽及分辨率的要求,驱动器需要满足表1所列设计指标。

表1 驱动器设计指标要求

2 驱动器硬件设计

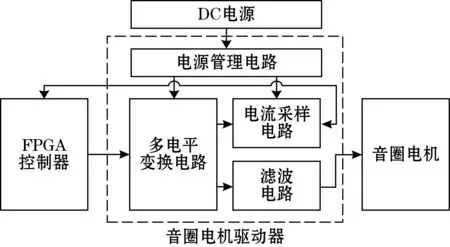

驱动器硬件部分主要可以分为多电平变换电路、滤波电路、电流采样电路以及电源管理电路4个部分,如图4所示。驱动器采用DC电源供电,通过电源管理电路为系统提供可靠的电源;多电平变换电路是驱动器的核心部分,实现控制信号到驱动信号的转换;电流采样电路既为电流闭环控制提供了反馈信号,也为整个电路提供了过流保护;滤波电路位于驱动器输出接口,用于提升输出质量,最终实现音圈电机的驱动。

图4 驱动器硬件方案框图

2.1 多电平变换电路

多电平变换电路增加了驱动器的输出电平数,降低了直流母线电压,从而起抑制输出电流纹波的作用。该电路采用混合级联多电平拓扑结构,如图5所示,以2个对称的直流电源(Vdc=15 V)作为驱动源,通过电平调整和极性生成部分实现五电平输出。左侧是电平调整部分,为级联半桥拓扑结构,主要功能是生成正极性的多电平输出,使用高频PWM信号控制。为了尽量提升控制频率,减小输出纹波,使用GaN半桥功率级LMG5200搭建;右侧是极性生成部分,即H桥逆变电路,用于改变输出电压的极性,完成电机的正反向驱动,控制频率与信号基频相当。由于此处开关需要较长时间稳定导通,因此选用光伏继电器PVG612搭建。

图5 多电平变换电路拓扑结构

用开关标号表示功率开关,“1”代表开关闭合,“0”代表开关断开,得到开关状态表,如表2所示。

表2 多电平变换电路开关状态表

对于半桥开关,高端开关的栅极驱动需要解决电压悬浮的问题。LMG5200芯片采用了自举式电路的结构,通过自举电容提供偏置电压。但是,该电路结构存在不能连续导通的缺陷,限制了PWM控制的占空比。因此,设计了电荷泵电路为自举电容充电,维持高端开关的栅极驱动电压。电荷泵电路如图6所示,HS和HB分别连接至自举电容的低压端和高压端。高端开关关断而低端开关导通时,自举电容通过自举二极管充电;高端开关导通而低端开关关断时,自举电容通过该电荷泵电路中LMC555所产生的脉冲进行充电,从而保证开关的连续导通。

图6 电荷泵电路

2.2 滤波电路

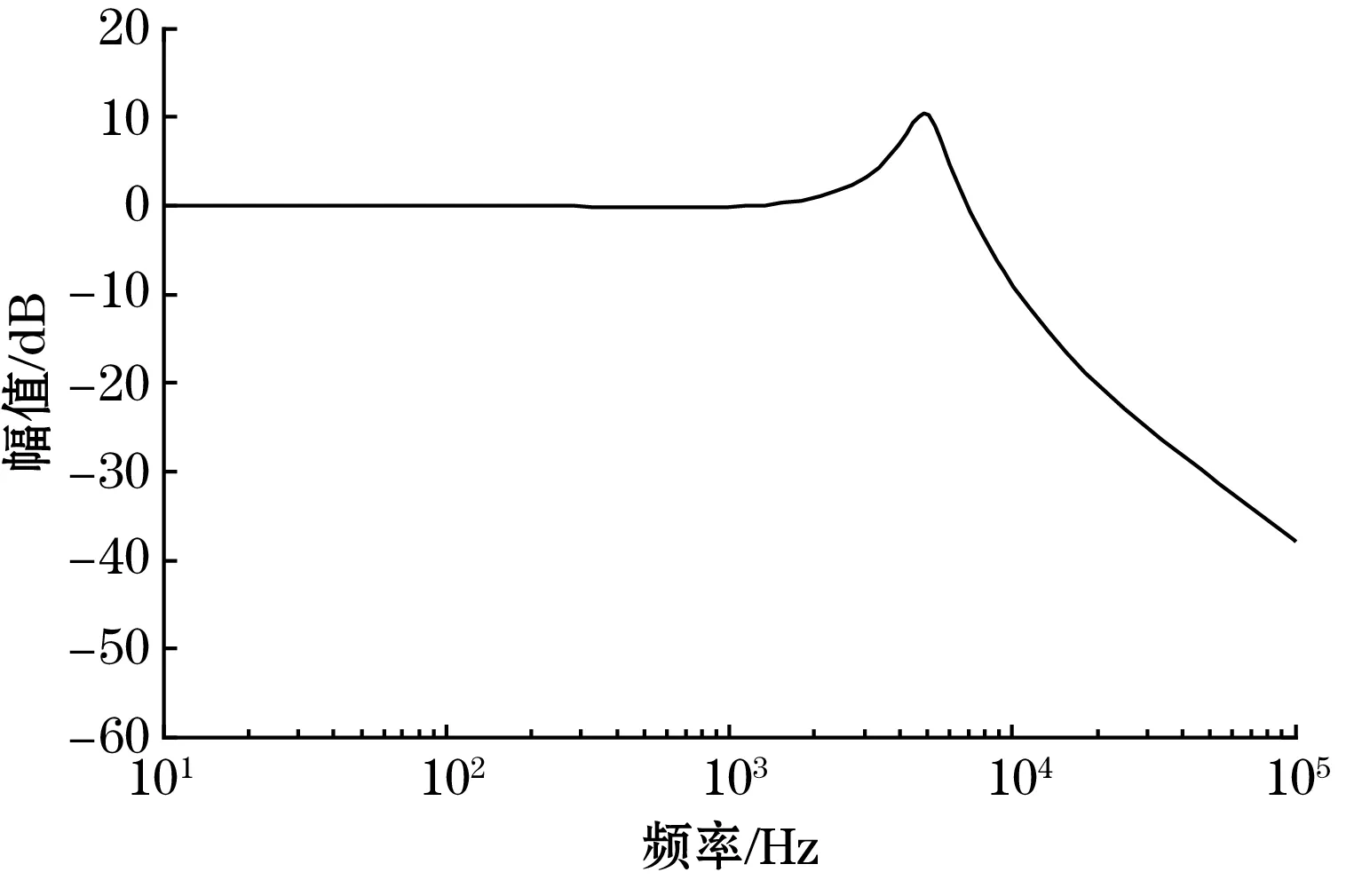

为了进一步提升驱动器的输出质量,在多电平变换电路的输出端设计了LCCR滤波电路,如图7所示,其中,LM和RM分别为音圈电机的等效电感和等效电阻参数。

图7 滤波电路结构

LCCR滤波器是一种改进型的滤波结构,它综合了传统的LC滤波电路和LCR滤波电路的优点,既能满足高频衰减的需求,又抑制了系统的谐振。在进行滤波参数设计时,首先需要考虑滤波电路谐振频率的选取。谐振频率fres与输入信号基频fin以及开关控制频率fswitch密切相关,需满足:

fin< (4) 其中,fin≤100 Hz,fswitch=50 kHz,式(4)确保了滤波电路能够有效滤除功率器件开关产生的谐波,同时,尽量减小相位延时,保证系统的带宽需求。结合系统需求,最终将fres的值设定为5 kHz。 通过Simulink构建该滤波电路进行仿真分析,可知,L1和Cd主要影响高频衰减性能,L1和Cd越大,高频衰减性能越好,但同时也会减小系统带宽;C1和R1主要影响谐振抑制性能,C1越大,电路谐振越小。综合设计需求及常用阻容参数,最终得到的设计参数为:L1=0.1 mH,Cd=1 μF,C1=10 μF,R1=1 Ω。利用Simulink线性系统分析工具可以得到LCCR滤波电路的伯德图,如图8所示。 图8 LCCR滤波电路伯德图 电流采样电路作为驱动器中的反馈传感部分,是实现高精度电流控制及可靠电路保护的关键环节。该电路采用分流器法作为电流采样方案,经两级放大电路放大处理后通过FPGA控制器的AD接口采集,最终计算得到采样电流。 综合考虑采样电阻两端的电压变化范围和功耗,选择15 mΩ贴片封装合金电阻VMS-R015作为系统的采样电阻,同时,该电阻具有较低的温漂系数(<20 ppm/K),保证了系统的稳定性。1 ppm=10-6。 为了保证电流采样的精度,放大部分采用了两级放大的思路。其中,第1级放大电路使用电流检测放大器INA240搭建,该款芯片具有增强型PWM抑制功能,且输入端能够承受远高于供电电压的共模电压,从而将高共模电压的采样电压信号转化为便于进一步处理的单端电压信号,电路如图9(a)所示;第2级放大电路使用可编程增益放大器PGA281搭建,该芯片的特点在于可以很方便地通过程序控制其增益大小,从而通过增大较小电流情况下的放大倍数提升系统在整个电流采样范围内的采样精度,电路如图9(b)所示。 (a)第1级放大电路 电源管理电路的作用是为驱动器提供高精度、高稳定性的电源。为了保证高质量的电源输出,将电路的地平面进行了分割,分为功率地(PGND)、数字地(DGND)以及模拟地(AGND)。其中,功率变换部分属于PGND,FPGA控制接口部分属于DGND,电流采样部分属于AGND,最后,通过0 Ω电阻实现各部分地平面的单点连接,减少地平面间的相互干扰。 电源管理电路的方案框图如图10所示,上侧为数字电源部分,主要完成驱动控制部分的电源供给。使用TPS54260将输入电源转化为5 V输出至GaN半桥功率级,使用AMS1117-3.3产生的3.3 V电源为隔离芯片供电;下侧是模拟电源部分,主要完成电流采样电路的电源供给,需要保证其电源精度。首先,使用DC-DC芯片TPS54260生成所需的正负电源,接着,通过低噪声、高电源纹波抑制比(PSRR)的LDO芯片TPS7A39降低电源输出纹波,从而得到高质量的电源输出。 图10 电源管理电路方案框图 驱动器软件设计主要包括多电平变换电路的调制方法设计以及电流闭环控制算法设计。通过使用Simulink编写控制算法,实现功率开关的精确控制。 在多电平变换电路中,使用基于PWM的方式实现调制。将S1、S2视为控制单元①,S3、S4视为控制单元②,S5、S6、S7、S8视为控制单元③,如图11所示。 图11 控制单元划分 每个控制单元需要一对反相的控制信号,同时,加入了一定的死区时间,避免上下管直通造成短路。其中,③仅控制输出信号的方向,当输入信号为正时,S5和S8导通,S6和S7断开,输入信号为负时则相反。在①和②的控制中,使用载波层叠法会使得控制单元①的参考端电平不断发生变化,影响驱动的稳定性。结合对称电源上下两个电源单元供电电压相同的特点,将①作为主调制单元,输入高频PWM信号,②主要提供电平抬升,低压时输出0 V,高压时输出Vdc。使用Simulink搭建该调制方法的仿真模型,如图12(a)所示。输入信号为正弦信号时各控制单元PWM占空比如图12(b)所示。其中,PWM频率为50 kHz。 (a)Simulink仿真模型 通过示波器观察输出波形,能够正常输出五电平波形,同时,使用powergui模块的FFT分析功能,得到输出电压的总谐波失真(THD)为26.94%。 电流闭环控制算法采用PI控制器实现,使用Simulink搭建电流闭环模型,如图13所示,通过控制信号与电流采样信号求差值得到电流控制偏差,作为PI控制器的输入,利用PI控制器调整功率放大电路的输入,将输出电流偏差控制在一定范围内。其中,电流采样电路中的滤波环节会产生一定的延时,因此,在系统的前向通路中加入一个同时间常数的一阶惯性环节作为延时补偿。 图13 Simulink电流闭环模型 为了验证驱动器的驱动性能,搭建了驱动器性能测试实验装置,如图14所示。其中,线性电源为驱动器提供稳定的直流输入,电机线圈作为电路负载接入驱动器的输出端,控制器通过模数接口实现对驱动器的精确控制。 图14 驱动器性能测试实验装置 在不接负载的条件下对驱动器输出电压进行了测试,验证驱动器的多电平输出功能。利用2个示波器探头进行差分测量,分别将2个探头接入多电平变换电路输出正负端,地线端子与驱动器共地,通过将2个通道的输出信号求差,可以得到驱动器输出电压波形。将PWM频率设置为50 kHz,输入0.2 Hz正弦波形,得到驱动器五电平输出波形如图15所示。 图15 驱动器五电平输出波形 在电流闭环输出实验中,将电机线圈接入驱动器输出端,通过6位半数字万用表监测流经电机线圈的电流,对驱动器输出电流特性进行测试。 4.2.1 输出非线性度实验 在输出非线性度实验中,设置了从1 mA到1.2 A的一系列数据点,由于电流继续增大会导致电机线圈发热严重,因此最大仅设置到1.2 A。通过上位机设置输入电压值,使用6位半数字万用表记录实际电流数据,根据得到的数据点绘制输出电流拟合曲线(如图16所示),计算得到输出非线性度为0.3%,可知驱动器具有良好的输出线性度。 图16 输出非线性度实验 4.2.2 输出电流分辨率实验 为了满足系统控制精度要求,输出电流分辨率至少需要达到0.15 mA。以10 mA输出电流为起始数据点,每0.1 mA设置一个数据采集点,进行输出电流分辨率实验。经过实验得到拟合曲线如图17所示,可知输出电流分辨率可以达到0.1 mA。 图17 输出电流分辨率实验 4.2.3 输出电流纹波实验 将6位半数字万用表的采样率提高至10 kHz,观察驱动器的输出电流纹波。分别在5 mA小电流和1 200 mA大电流状态下进行纹波采集,得到输出电流纹波状态分别如图18(a)和图18(b)所示,计算可得5 mA时纹波峰峰值为±0.7 mA,1 200 mA时纹波峰峰值为±1.7 mA,输出电流纹波满足设计需求。 (a)5 mA 4.2.4 阶跃响应上升时间实验 为了测试驱动器的快速响应能力,进行了阶跃响应上升时间实验。通过上位机设置0.1 A的阶跃响应信号,启动测试后,同时记录指令电流和实际电流情况,将所记录的数据绘制为阶跃响应曲线,如图19所示,其中Δt代表阶跃响应上升时间,根据实验曲线可以得知阶跃响应上升时间为1 ms,无明显超调。 图19 阶跃响应上升时间实验 为了应对IRU中音圈电机电流控制面临大电流、高精度、易集成等问题,结合开关驱动器驱动电流大、集成性好,但是输出电流纹波较大的问题,设计了一种基于PWM的混合级联多电平驱动器,以降低驱动器纹波水平,满足IRU系统需求。通过搭建实验平台进行测试,证明了该驱动器能够满足IRU系统的设计要求。同时,该设计也为IRU稳定精度的提升扩展了方向。

2.3 电流采样电路

2.4 电源管理电路

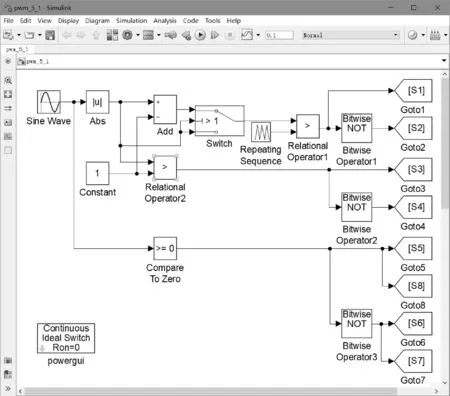

3 驱动器软件设计

3.1 调制方法

3.2 电流闭环控制算法

4 驱动器性能测试

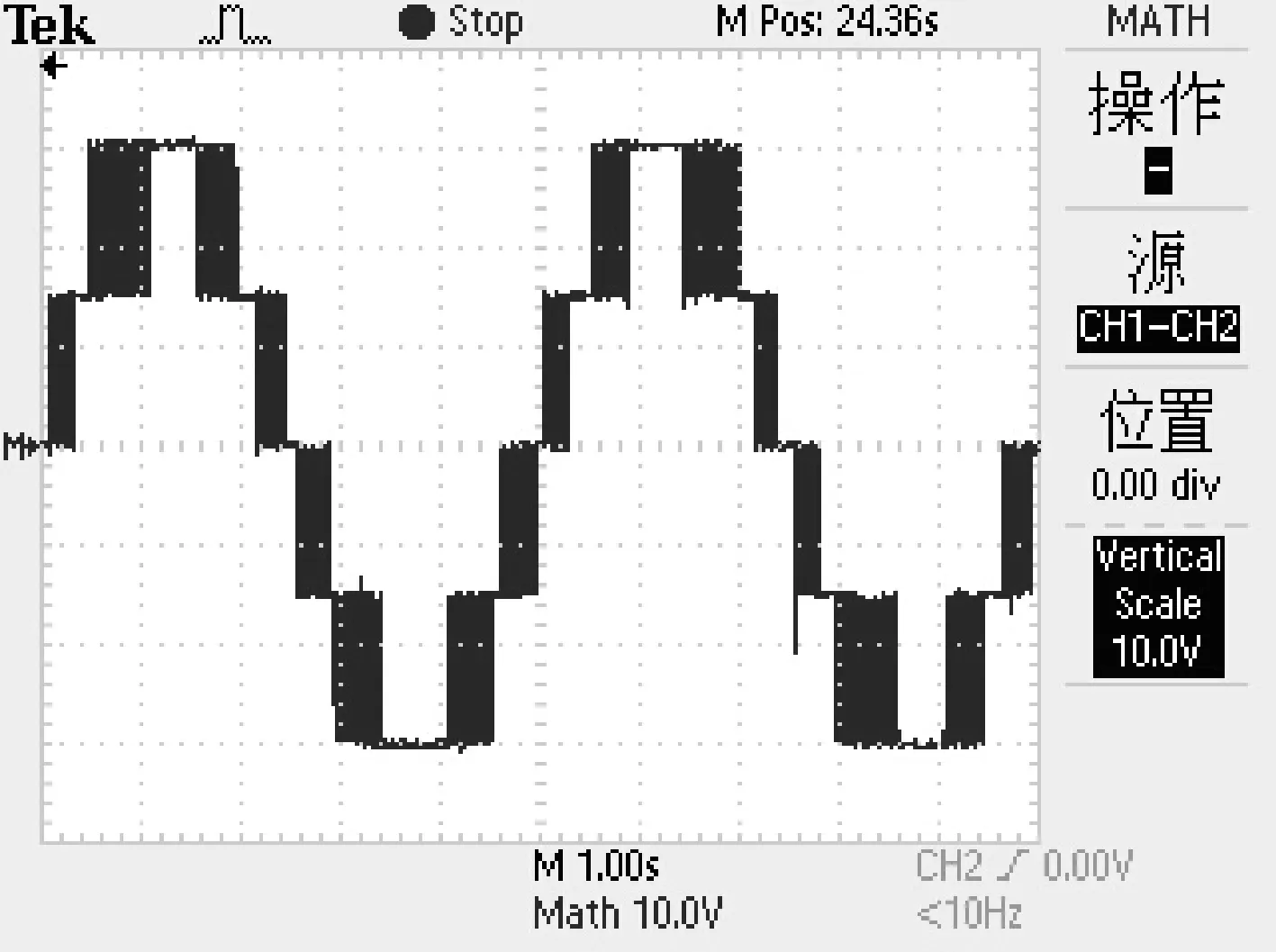

4.1 开环输出实验

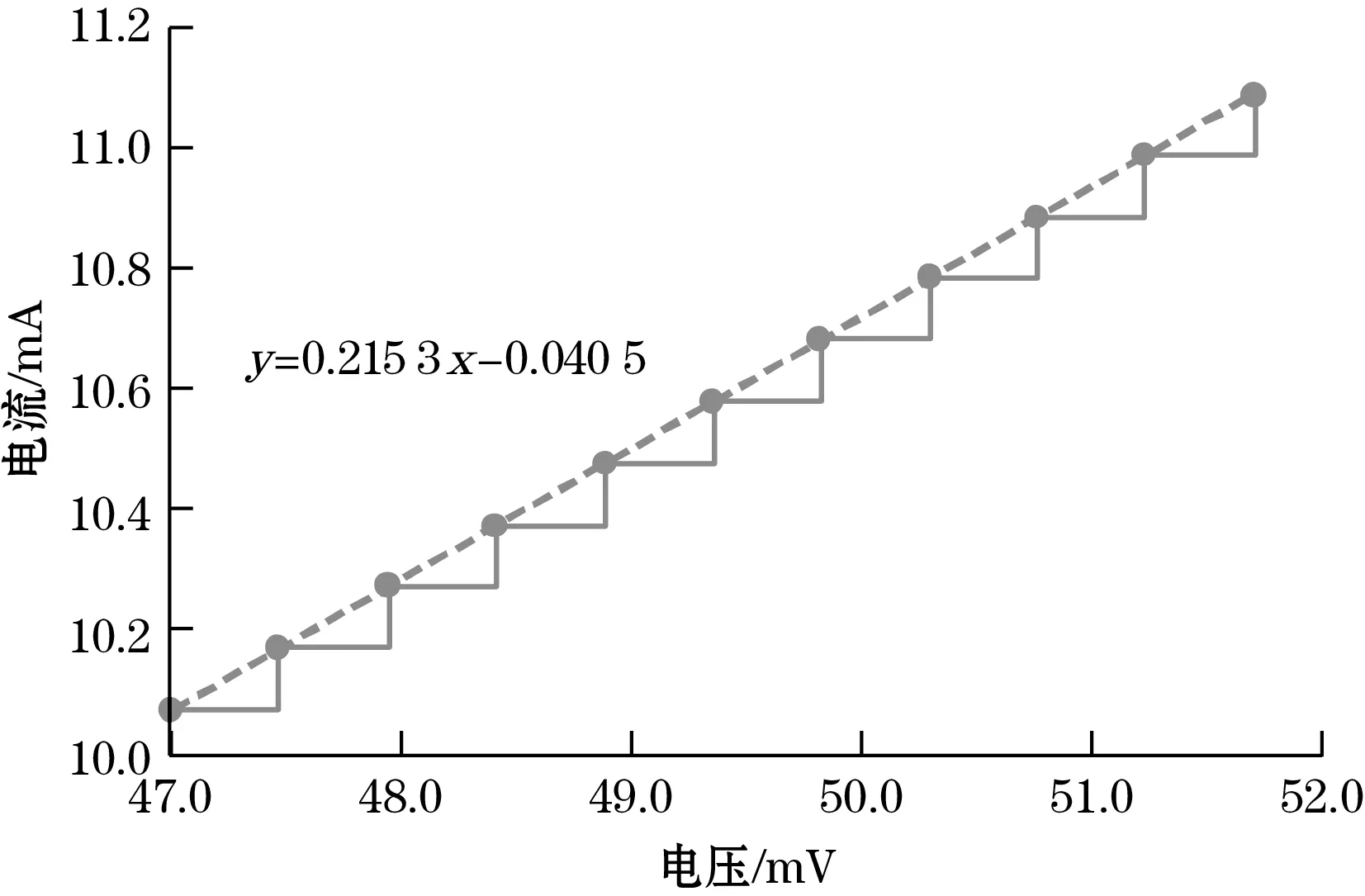

4.2 电流闭环输出实验

5 结束语