回采巷道锚杆支护技术优化应用研究

2022-09-25张凯

张 凯

(晋能控股煤业集团四台矿,山西 大同 037000)

引言

巷道在煤炭生产系统中起到了非常关键作用,由于矿山开挖深度的增加,许多矿山巷道都位于较高应力区,而且巷道中围岩硬度也较低。支护措施作为巷道安全的重要一环,受到地质构造、相邻的开采面或工作扰动等多方面影响,使得巷道处于结构面稳定性差、岩层易松动等状态,大大增加支护困难度,因此维修成本也较为高昂。所以要根据巷道的作用、服务年限、围岩性质采取合理化、安全化的支护方案[1],保障矿井安全生产并且支护方案的优劣直接影响巷道整体安全,具有重大意义。

1 某矿回采巷道支护概况

某矿矿井的综采工作面地理位置在315 m 水平采区,煤层稳定便于开采,架构相对复杂,包含两层夹矸[2]。煤层结构为单斜构造,所谓的单斜是指西南低而东北高,煤层斜夹角约为9°,且工作面的整体坡度较小。运输巷道、回风巷道的所在工作面都顺着煤层走向进行布局,巷道截面的形状为长方形,尺寸为4.3 m×3.3 m,长度为668 m。

回采巷道采用传统的顶板锚杆锚索同排布置的支护方式,导致锚索平托板承载力低,锚杆锚索预应力小等不具备让压扩散预应力条件,另一方面,只重点考虑了水平主应力方向对顶帮角的影响等控制留巷煤帮稳定的问题,没有能够全面根据现场情况提出最合理的支护方案。所以提出了一种锚网索式联合支护的优化技术,使用这种巷道技术的主要作用就是克服了巷道顶部底板围岩硬度较低、易破碎、有明显裂隙、支护困难度高、围岩容易变形等问题。

2 锚网索支护机理分析

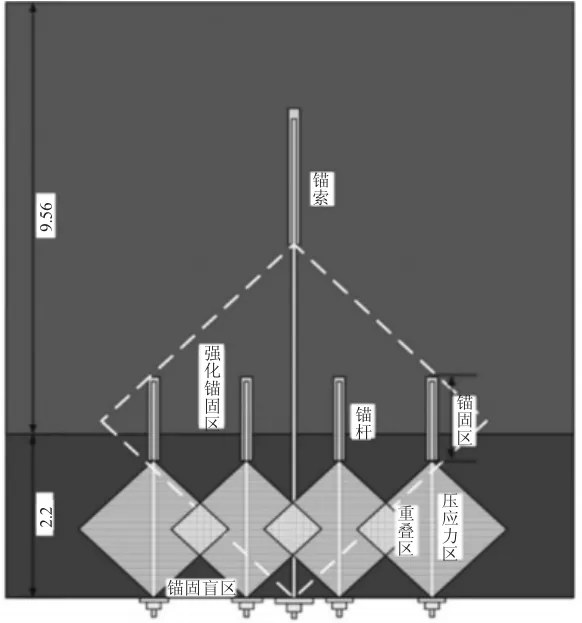

在支撑的过程中,将锚索末端的螺栓与螺母拧紧,使承载的能力传至锚索托盘上,同时,轴向压力需要增加在锚杆杆体处,在锚索螺栓处增加扭矩[3]。为了提高巷道整体坚固性,经过托盘将锚索末端处的拉应力部分传输至巷道的围岩中,这样巷道表面就会出现压应力部分,从而锚杆锚固范围内的围岩被压缩,使得锚固性能区域内的围岩不能同时产生离层。图1为该支护技术示意图。

图1 巷道锚网索联合支护技术图(单位:m)

通过图1 可以看出,在矿山巷道支护的过程中有以下问题:

1)在锚索和张拉锚杆之间的巷道锚固性能区围岩结构上产生了坚硬的有效的高压内应力拱,目的是为了进一步增强了支护体系的稳定性及其自身能力,同时该巷支护围岩的稳定性也增加了不少,从而大大降低了该巷支护围岩塑性区[4]。

2)回采巷道会受矿井工作面开采波动因素影响,致使矿井巷道塑性区的逐步提高。

3)锚杆锚固无效,致使巷道顶板与锚固体系产生移动。

4)由于巷道的冒落范围远大于锚杆锚固区的有效应力区范围,这样会造成巷道顶板产生冒顶事故。

为了防止出现类似事故发生,经科学研究,采用了文中提到的支护技术。该技术通过在巷道顶部增设锚头,并以此来扩大锚固性能区范围,通过采取与锚索锚杆联合支撑的方式,可以结合在巷道顶部锚索之间形成的压力支拱结合和在巷道顶板上部稳定围岩,从而能够极大地通过使用上部的固定岩层提升围岩,并且锚固与支护系统的整体稳定性和巷道围岩自身承载能力也得到了较好的充分发挥,也因此防止了巷道冒顶现象发生并大大提高了巷道的锚固性能效果[5]。

3 巷道支护方案优化及运用效果

3.1 优化后巷道支护方案

3.1.1 顶板支护技术

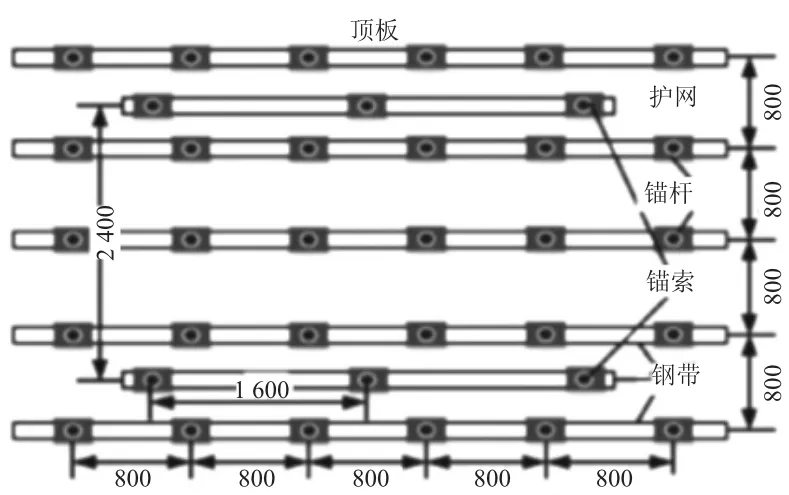

使用锚网索添加钢筋网、钢筋梯梁、钢带支护技术。图2 为顶板支护平面图。

图2 顶板支护平面图(单位:mm)

锚杆设置:顶板设置7 根强锚杆,尺寸为Ф20 mm×3 000 mm,间排距为800 mm、800 mm;托盘为钢板压制弧形,尺寸为150 mm×150 mm×10 mm。每个孔使用树脂锚固剂,锚杆长为0.9 m,安装角度为15°[6]。

锚索设置结构:锚索的尺寸为Ф17.8 mm×6 000 mm,间排距为1 500 mm、1 600 mm;托盘由钢板压制成弧形,尺寸为300 mm×300 mm[7]。

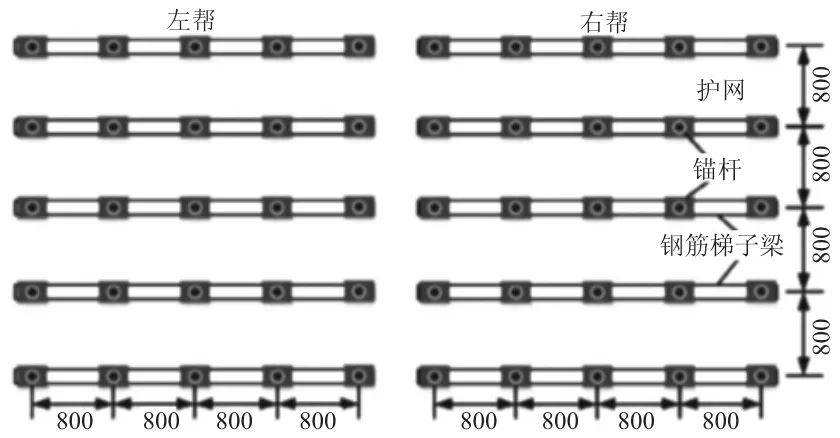

3.1.2 两帮支护技术

此项优化技术主要采用的是锚杆、钢筋梯、双层网联合的支护技术。

巷道两帮使用的是锚杆、钢筋梯、双层网联合支护。图3 为两帮支护平面图。

图3 两帮支护平面图(单位:mm)

锚杆设置情况:尺寸为Ф25 mm×2 500 mm 左旋无纵筋螺纹钢等强锚杆,间排距为800 mm、800 mm,托盘由钢板压制成弧形,钢板的尺寸为150 mm×150 mm×10 mm[8]。

钢筋网设置情况:尺寸Ф6.5 mm×900 mm×1 600 mm,顶部放置4 块网,布置方式由巷道中心线向两侧各布置2 块,其余部分布置位置从肩窝部弯曲布设,以此来保证其宽度为4.8 m,硬质塑料网的尺寸为1 m×12 m,搭接的距离为100 mm[9]。

3.2 效果检验

根据上述的分析,研究制定了回采巷道的矿压检测方案,并以此来证明了此工作面与回采巷道联合技术的合理性和有效性。通过观察对测站距此作业面在不同间距时巷道表面移动数据的分析,总结出了回采巷道表面移动的变化情况,具体监测数据如图4所示[10]。

图4 两类巷道变形监测情况

由图4 发现,随着此工作面推移,巷道的变形率逐渐增加。巷道的最高偏移动量分别为210 mm、260 mm,顶底板移近率最大值分别为145 mm、160 mm。由于顶部基本没有离层,所以巷道偏移距离比较小,两帮的最高偏移量也比较小,而且是整体偏移,所以回采巷道在支护围岩的总体稳定性上获得了一定的提高,同时巷道在作业面回采时的稳定性获得了很大地提高。

4 结论

1)根据所研究的工作面回采巷道的实际现状,通过了锚网索法结合支护技术,有效克服了回采巷道围岩硬度较低、回采结构面不平衡、岩体断裂等问题,同时也降低了由于地质结构、临近采矿工作面开采条件扰动等原因而造成的波动。

2)采用顶板支护技术以及两帮支护技术,回采中,巷道围岩整体性得到了提高,这样的结果有效保证了工作面回采时安全情况。

3)通过锚索和锚杆的统一支护技术,能够改善围岩锚固性能支护系统的总体性能、巷道围岩自身承载能力,并能够起到防止巷道顶板冒顶事件和提高巷道锚固能力效益的目的。