常村煤矿主井提升系统技术改造设计

2022-09-25元江博李雪方

元江博,李雪方

(1.山西潞安化工集团常村煤矿,山西 长治 046100;2.晋能控股电力集团太阳能科技有限公司,山西 长治 046011)

1 改造原则

常村煤矿为生产矿井,基于现有主井井筒装备、提升容器外形尺寸、主井井架、提升机基础等设施维持不变的前提下,对现有提升设备进行更换,使其影响主井提升系统正常生产的时间最短,并满足矿井年提升能力8.00 Mt/年的生产要求。

2 主井提升系统运行现状

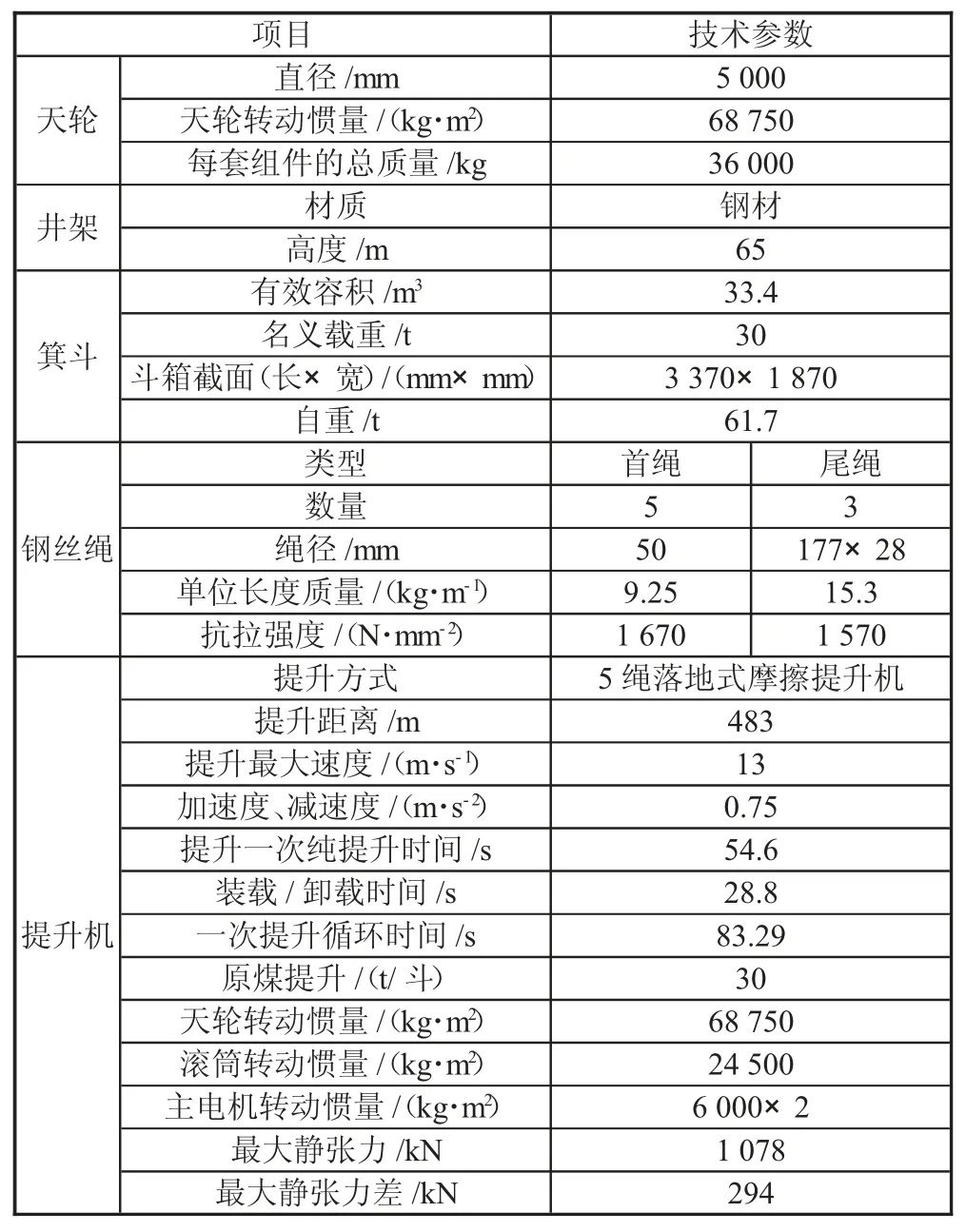

主井提升系统担负矿井原煤提升任务,装备一对30 t 箕斗。提升系统的提升高度为483.0 m,提升速度为13 m/s。装备德国SIEMAG 公司的5 绳摩擦式提升机,滚筒直径5 000 mm,箕斗提升量30 t。电控系统采用德国西门子公司交-交变频同步电机系统,详见表1。

表1 主井提升系统参数

3 技术改造方案设计

根据现有主井井筒装备、提升容器外形尺寸、主井井架、提升机基础等主要设施维持不变的前提,拟通过增加单次提升量的方式对提升系统进行改造,以下描述为详细的改造方案设计。

3.1 改造可行性分析

现箕斗总重61.7 t,有效载重30 t,本体外形尺寸(长×宽×高)=3 370 mm×1 870 mm×16 000 mm。据实际测算,当箕斗装满30 t 原煤时,箕斗内的有效装煤高度仍剩余1.9 m,其有效容积约9 m3,可增加提升原煤约10 t,由此可见,主井箕斗在不改造外形尺寸的前提下,可装载40 t 原煤。在现有电机基础不变的情况下,确定提升系统改造后箕斗自重Qc=56.1 t,有效载重Qz=38 t。

3.2 提升能力计算

3.2.1 一次循环主井年提升能力

按主井实际提升一次循环时间Tq=83.29 s,箕斗单次提升量Q=38 t 时,主井的年提升能力为:An=不能满足矿井8.0 Mt/年的生产要求。其中br为年工作日,取330 d;t 为日工作时长,取16 h;C 为不平衡系数;af为裕量。

3.2.2 满足年提升能力8.0 Mt/年途径

提高年提升能力主要是减小提升一次循环时间Tq,其计算如下减小Tq途径为提高最大提升速度,加大主加、减速度,缩短休止时间θ。

1)提高最大提升速度:根据《煤矿安全规程》规定,立井提升容器提升物料的最大提升速度为[1]:(H 为提升高度),现最大提升速度为13 m/s,基本接近最大提升速度的临界值,故此方案不可取。

2)加大主加、减速度:现主加、减速度均为0.75 m/s2,提高主加速度为0.8 m/s2、主减速度为1 m/s2,主加、减时间分别为17.85 s、15 s。按照三阶段速度图计算,等速时间为20.73 s。改变主加、减速度后一次循环时间减少了0.91 s。

3)缩短休止时间:提升休止时间主要是指装卸载时间,现采用定量板式输送机装载、风动外动力卸载,休止时间为28.8 s。根据现场实测装卸载时间来看,休止时间主要是受装载时间制约。需对井下装载定量板式输送机进行更换,休止时间可调整为28.4 s,可缩短0.4 s。因为大幅度缩短休止时间对提升电动机散热冷却不利,所以仅对休止时间进行小范围调整。

根据以上对主加、减速度和休止时间的调整,整个提升循环时间为:Tq=17.85+15+20.73+28.4=81.98 s。

3.2.3 拟改造后主井的年提升能力

本次按提高主加速度为0.8 m/s2、主减速度为1 m/s2、一次提升循环时间Tq=81.98 s 考虑,重新计算主井年提升能力8.01 Mt/年,满足矿井8.0 Mt/年的生产要求。

3.3 主要提升设备的改造及验算

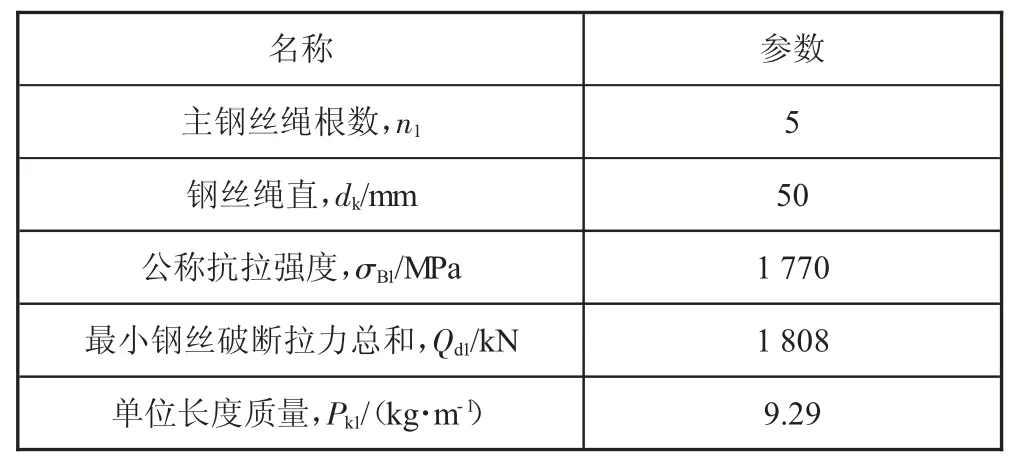

3.3.1 钢丝绳

首绳的选择:提高首绳的抗拉强度,维持原绳径不变,技术参数详见表2。

表2 提升主钢丝绳参数

《煤矿安全规程》规定值:M物=7.2-0.000 5H=6.93,其中M物为提物质量。

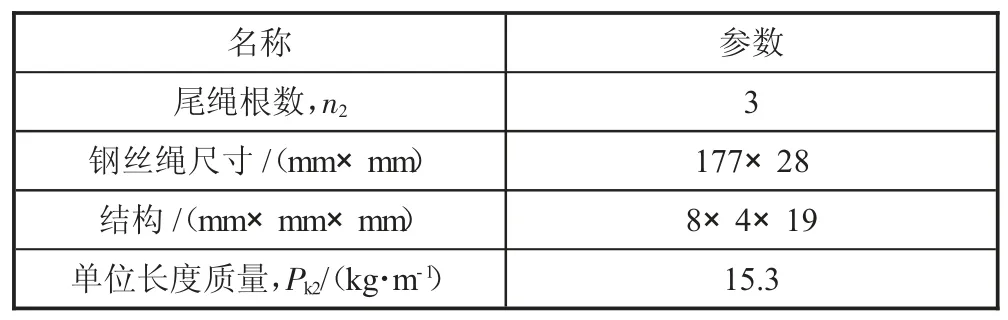

平衡扁尾绳共3 根,技术参数见表3。

表3 提升尾绳参数

3.3.2 提升机

主井提升系统主要受力有钢丝绳最大静张力和钢丝绳最大静张力差,钢丝绳最大静张力Fz=(Q+Qc+5Pk1H)g=(38 000+56 100+5×9.29×483)×9.8/1 000=1 142.0 kN;钢丝绳最大静张力差Fc=(Q+5Pk1Hc)g=(38000+5×9.29×8)×9.8/1000=376.0kN。

现有提升机最大静张力(1 078 kN)和最大静张力差(294 kN)不满足要求,需要更换主轴装置、滚筒、轴承和轴承座及润滑油站,以满足要求。

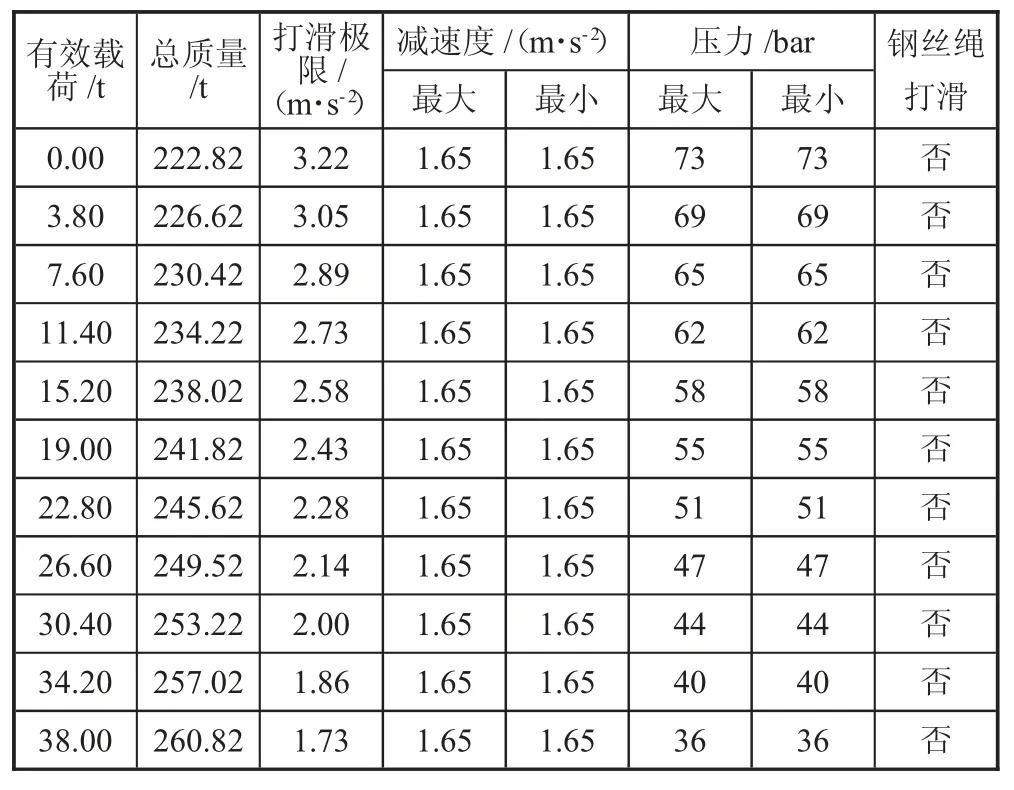

3.3.3 制动系统

随着提升有效载荷由30 t 增加至38 t,提升系统最大静张力差随之增大,原有的制动系统的制动力矩及提升系统防滑已不能满足改造后新系统的要求,本次设计新选用一套进口闸控系统(主要包括液压站、闸控柜等),采用双恒减速电液制动控制装置,它与盘形制动器共同组成提升机电液制动系统[2]。更换时可以在保持原闸座不变的前提下,仅更换闸头,即可满足验算要求,各种载荷工况下的验算情况见表4、下页表5。

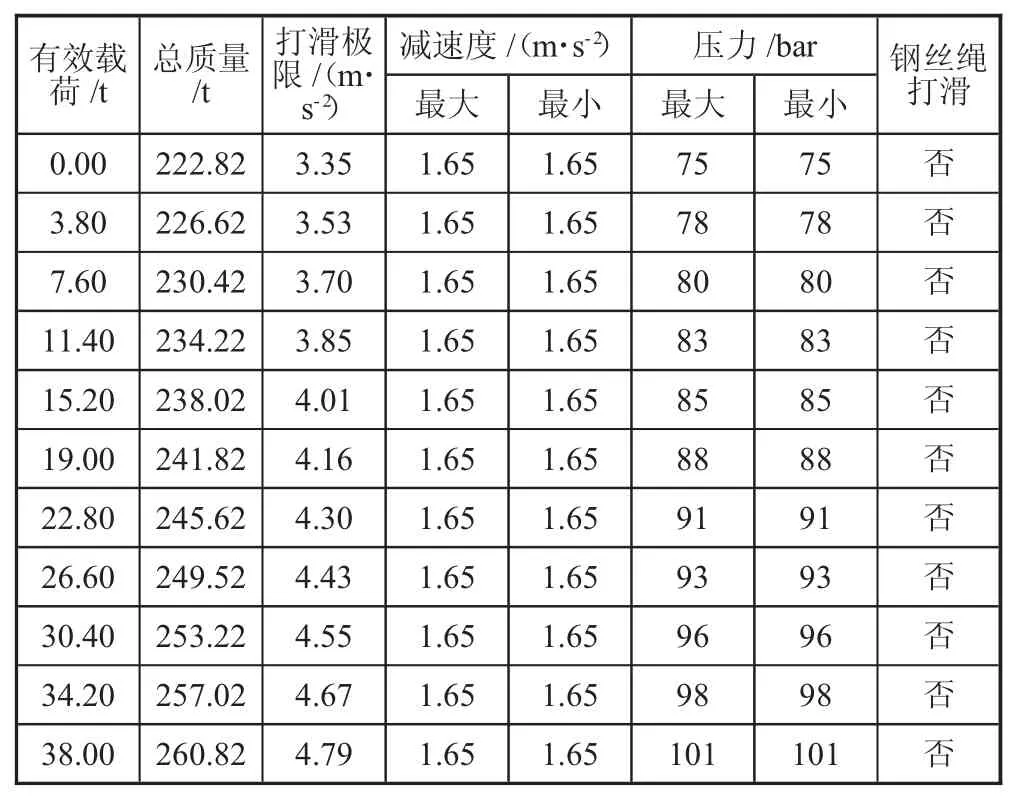

表4 有效载荷上升验算

表5 有效载荷下降验算

3.3.4 天轮

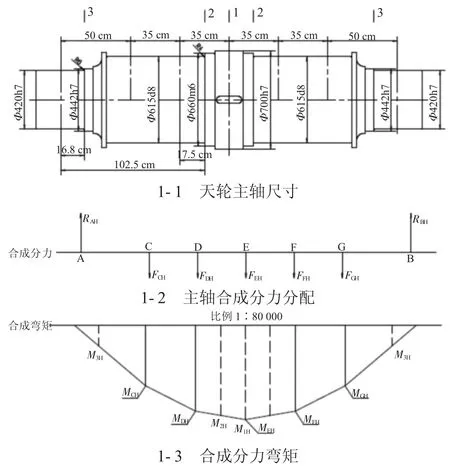

按照改造后的工况经过验算,需要更换天轮(包括天轮主轴、轴承及轴承座),适当进行部分加粗即可满足使用要求,天轮强度和疲劳计算如下页图1 所示。

图1 天轮强度计算受力分布图

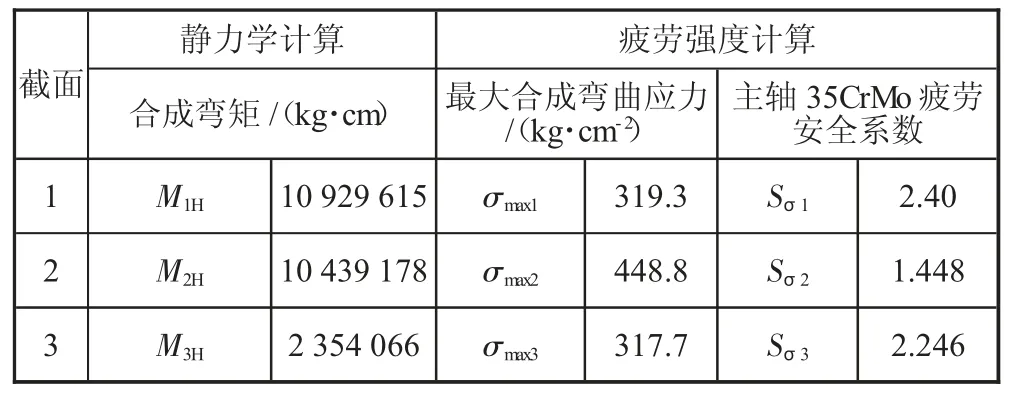

载荷按照最大提升载荷38 t 计算,即T=1 142.0 kN,当最大静张力差为376 kN,按照提升重物的加速阶段计算,得到的计算结论见表6。

表6 计算结论统计

根据《化工手册第四版》第2 卷表6-1-26 规定,许用安全系数Sp:对载荷确定准确、应力计算准确的可取Sp=1.5。按以上计算可知,采用较好的35CrMo 锻件,从截面2 疲劳安全系数Sσ2=1.448 来看偏小,应将其轴径适当加粗,其余截面的安全系数均可使用。

3.3.5 提升主电动机

将提升有效载荷增至38 t 时,原来的2×2 000 kW已不能满足要求,电动机容量拟增加至2×2 700 kW。

按照主加速度为0.8 m/s2、主减速度为1.0 m/s2,休止时间为28.4 s,提升循环时间81.98 s 计算,电动机等效功率[3]电机功率选择满足要求。

电机作用于滚筒上的额定力[4]提升大件时在主加速段起始产生最大力Fmax=638.03 kN。电动机的过载倍 数过载倍数满足要求。

3.3.6 主井提升机房提升机基础

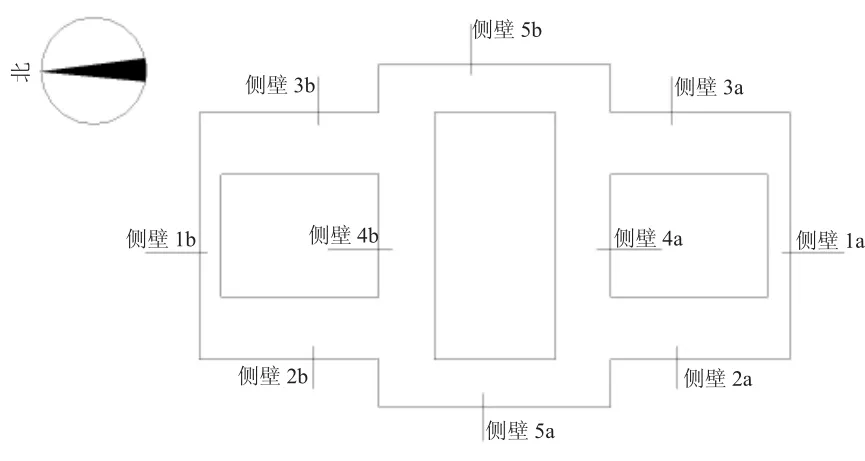

委托专业机构对该基础进行检测。提升机基础平面图,如图2 所示。

图2 提升机基础平面示意图

检测结论如下:

1)基础钢筋锈蚀情况。结构判别为:无锈蚀活动性或锈蚀活动性不确定,锈蚀概率5%。

2)基础混凝土裂缝情况。结果显示,在基础侧壁2b 西侧、侧壁1a 南侧、侧壁2a 西侧、基础4.150 平面及刹车底座混凝土部位均发现不同程度的开裂情况,其余位置并未发现明显的开裂情况。基础表面所发现裂缝仅为基础混凝土表面抹灰层开裂,基础混凝土并未发生开裂。

3)结合基础混凝土钢筋锈蚀情况调查结果,该基础混凝土腐蚀情况评定等级评为a 级。

4)根据本系统改造后滚筒侧钢丝绳最大静张力Fz=1 142.0 kN,滚筒侧钢丝绳最大静张力差Fc=376.0 kN。主井绞车房提升机基础计算校核后,提升机基础的抗倾覆稳定性、抗滑移稳定性满足规范要求。

5)基础混凝土的裂缝采用裂缝修补技术灌浆法修补,并外贴纤维复合材料再抹保护层。

4 建设工期

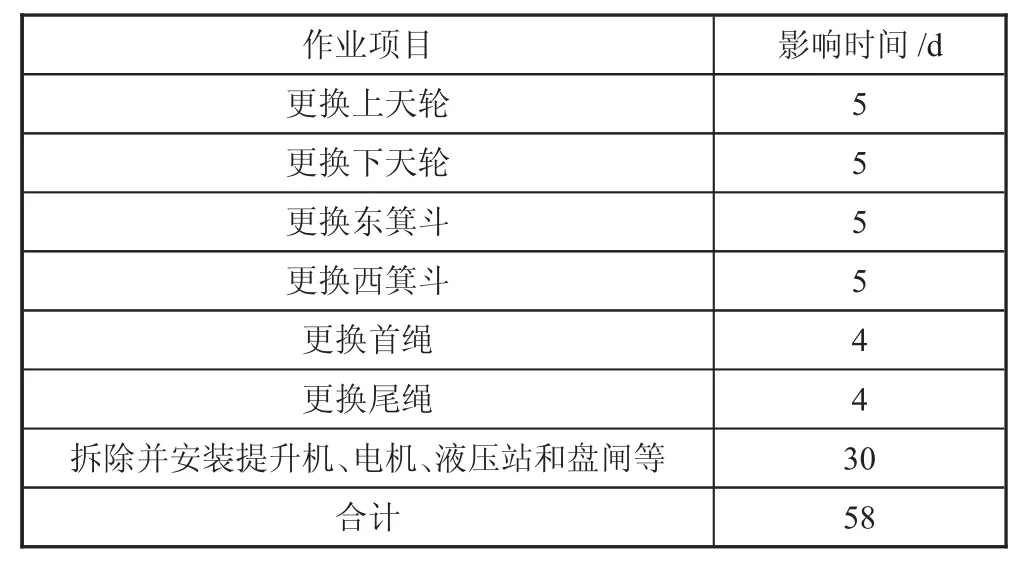

常村煤矿本次系统技术改造涉及范围广,现场实施宜采用分阶段停产进行,尽量每月完成一项,对矿井安全生产的影响降到最小,影响时间见下页表7。

表7 改造影响时间

常村煤矿主提升系统改造项目影响正常生产时间概算为58 d。根据提升系统施工进度,设备招投标、订货和设计周期为15 个月,预计17 个月完成主井提升系统技术改造项目。