小型挖掘机工作装置仿真分析及轻量化设计

2022-09-25高伟

高 伟

(山西省数字化转型促进中心,山西 太原 030000)

引言

挖掘机的工作装置包含动臂、斗杆和铲斗,由于工作性质的不同,动臂是受力最严重的部件。为了提高工作装置的强度,需要在试制前通过静力学仿真软件对其强度进行分析,以保证其工作时的可靠性[1]。

姜新甜等[2]利用三维建模软件对挖掘机的动臂、斗杆和铲斗进行参数化建模,利用骨架模型技术实现建模的快速化,利用仿真软件对完成参数化的模型进行了挖掘力和挖掘范围的动态模拟。曹源文等[3]对小型挖掘机的异形铲斗进行研究,通过自上而下的建模方法完成了多功能清理斗的参数化建模,并通过静力学仿真软件对铲斗的强度进行分析。曹蕾蕾等[4]通过实际测试工作装置的受力及使用寿命建立了动臂、斗杆和铲斗疲劳寿命的数学模型,并通过此模型对工作装置的生产和使用进行评估。

盛亚君等[5]通过仿真软件对工作装置中受力最严重的部件进行分析,通过将仿真数据进行大数据分析,得出了动臂的疲劳寿命模型。田子合等[6]通过SolidWorks 建立了动臂的仿真模型,完成多层次的网格模型后对其进行数值模拟,完成静力学分析后又通过MATLAB 软件的拟合功能实现了挖掘机工作装置的轻量化设计,既节省了生产成本,又保证了其可靠性在合理范围内。

1 三维建模及边界条件设置

挖掘机工作装置的制造成本主要由材料成本费和工费两部分组成,材料成本费主要与原材料价格和工作装置的重量有关,工费主要与人工成本和工作装置的焊接及机加工工艺有关[7-10]。本研究从动臂、斗杆和铲斗的重量为降本点,在保证其强度可控的条件下,通过轻量化降低其制造成本。本研究先建立工作装置的三维模型,然后通过仿真找出其结构的应力应变效果,接着对其进行轻量化处理,最后通过仿真对轻量化后的结构进行验证。本次的轻量化目标是在许用应力允许的范围内整体质量减少15%~20%。

通过PROE 三维建模软件建立小型挖掘机动臂、斗杆和铲斗的三维模型,为方便后期的整改和优化,引入自上而下和骨架建模技术,先在系统中完成建模位置的空间平面设置,然后建立工作装置的骨架,最后通过骨架完成动臂、斗杆和铲斗的三维建模。

将三维模型建立后导出通用格式传入网格划分软件ICEMCFD 中,在进行网格划分前先对模型进行前处理,即将动臂、斗杆和铲斗上的小件去掉,然后将焊接用的坡口填平,最后将无关的小圆孔、螺纹孔、圆角和倒角去掉,因为这些部位对仿真的结果影响很小,但是在进行网格划分时却很复杂,所以要在网格划分前去掉这些部分。这样做,一方面不会影响网格划分的质量,另一方面能大幅提高网格划分的效率,减少网格划分的时间。

通过多层次网格划分,利用四面体网格和六面体网格对其进行划分,尺寸较小的部位还需进行局部加密,优化网格的质量,以保证仿真结果的可靠性。将完成网格划分的小型挖掘机动臂、斗杆和铲斗的三维仿真网格模型导入有限元分析软件ANSYS 中进行数值模拟。

在软件中先检查网格的完整性和质量,然后设置模型的单位,进行仿真的边界条件设置模型,选取仿真所用的数学模型,设置多个载荷的方向和大小、约束方向、数值模拟的迭代步数,最后定义收敛的精度为0.001,此时就可进行挖掘机工作装置的静力学分析。设置仿真的边界条件时,先通过数学模型计算出3 种典型姿态下的挖掘力,这3 种姿态分别对应挖掘机的最大挖掘半径姿态、最大挖掘深度姿态、3 个油缸的最大作用力臂姿态,实际施工过程中挖掘机在这3 个姿态下最易出现问题,因此对这3 个姿态进行分析。

如图1 所示,输入挖掘力,并将挖掘力平均分布在铲斗斗齿的切线方向,将动臂油缸设置为闭锁约束,在下车部位施加一个重力加速度,模拟整机的操作重力,最后将位移约束施加到整机的下车部位。挖掘力分为动臂油缸闭锁状态下产生的合力、斗杆油缸闭锁状态下产生的合力、铲斗油缸主动伸出时产生的合力,整机挖掘力的数值取三者中的最小值。

图1 小型挖掘机动臂、斗杆和铲斗的仿真模型载荷及约束图

2 工作装置静力学仿真分析

小型挖掘机的动臂通过单个的动臂油缸驱动其转动,斗杆则通过安装在动臂和斗杆耳板上的斗杆油缸驱动其运动,铲斗则利用铲斗油缸通过带动摇杆和连杆运动进而实现铲斗的收放。为了模拟动臂、斗杆和铲斗的受力情况,本研究选取挖掘机工作时的3 种受力较大的姿态进行静力学分析。

图2-1 中,铲斗的斗齿部位、摇杆及连杆的铰接点处、铲斗油缸安装座、斗杆油缸安装座、动臂油缸安装座、动臂与转台连接处以及动臂折弯处受力较为严重,其中动臂折弯处受力最为严重,最大等效应力达到了211.411 MPa。动臂是整个工作装置中受力最为严重的部件,实际工作时极易发生开裂,因此,动臂折弯处要进行局部增强。图2-2 中,铲斗的斗齿部位、动臂折弯处、动臂与转台连接处受力最为严重,最大等效应力达到了209.772 MPa。图2-3 中,铲斗的斗齿部位、铲斗油缸安装座、斗杆油缸安装座、动臂折弯处受力较为严重,最大等效应力达到了316.431 MPa。

图2 工作装置3 种不同姿态的受力(MPa)云图

3 种姿态中,铲斗的斗齿部位、动臂折弯处这两处是共同的受力较为严重的区域,铲斗的斗齿部位主要受摩擦阻力,在设计时会在斗齿处增加护套,以提高其抗磨性。而动臂折弯处主要是克服弯曲应力,在设计时此处需增大焊脚尺寸,实际加工时要通过激光探伤仪确保焊丝全熔透,并在焊接完成后去除残余应力。3 种姿态中,姿态三的受力最严重,其最大等效应力比姿态二升高49.68%,比姿态一升高50.85%。因此,本研究选用姿态三进行轻量化模拟。

3 导重法及轻量化

导重法是机械领域新兴的一种轻量化方案,其优点是模拟迭代次数少、计算效率高、可短时间内模拟出结果。导重法利用敏度对工作装置中动臂、斗杆和铲斗的几个关键部件按照正比分配的原则进行轻量化处理,而敏度的数值可由ANSYS 软件中的优化工具箱得出。

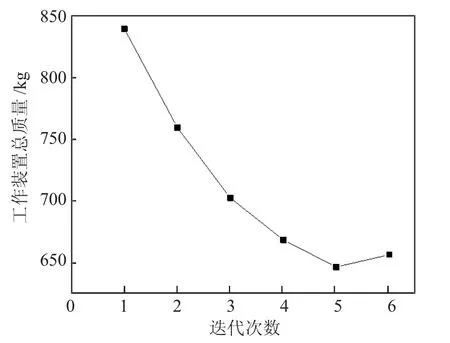

将姿态三的仿真模型导入仿真软件ANSYS 中进行数值模拟,图3 为工作装置总质量随迭代次数的变化趋势,从图3 中可以看出,前5 次迭代过程中,随迭代次数的增加,工作装置的总质量逐渐下降,但是下降的趋势在减缓;当迭代到第6 次时,工作装置的总质量反而上升,说明此时的轻量化数值模拟结果达到了收敛状态。

图3 工作装置总质量随迭代次数的变化趋势

仿真完成后导出各部件的质量后进行取整优化,最终动臂的质量由479 kg 轻量化至386 kg,轻量化率为19.42%;工作装置的总质量由839 kg 轻量化至660 kg,轻量化率达到了21.33%。

为了验证优化后轻量化方案的可靠性,将优化后的动臂、斗杆和铲斗按照原来的方法进行三维建模、网格划分和数值模拟,完成静力学分析后的工作装置受力云图如下页图4 所示。通过工作装置所用的材料、安全系数计算出工作装置的最大许用应力为345 MPa,而轻量化后动臂的最大等效应力为281.409 MPa、斗杆的最大等效应力为333.028 MPa、铲斗的最大等效应力为341.785 MPa,最大等效应力发生在铲斗部位。工作装置的最大等效应力虽然由原来的316.431 MPa 增大为341.785 MPa,但是整体仍然在许用应力345 MPa 的安全范围内。因此,本次工作装置的轻量化达到了减重15%~20%的设计目标。

图4 工作装置不同部位优化后受力(MPa)云图

4 结语

为降低挖掘机动臂、斗杆和铲斗的制造成本,本研究以6 t 小型挖掘机为研究对象,先通过静力学分析软件模拟出挖掘机工作装置在3 种不同姿态下的受力情况,然后利用导重法对受力最大的姿态进行轻量化拟合,最后再对优化后的工作装置进行数值模拟,以验证其强度。研究结果表明:在许用应力允许的范围内,通过导重法将动臂整体轻量化19.42%,工作装置整体轻量化21.33%,达到了预先的设计目标。