炭素焙烧炉横墙开裂原因与对策

2022-09-23许秀芹李方义

李 军, 许秀芹, 李方义

(索通发展股份有限公司,山东 德州 251500)

环式焙烧炉通常是由炉底、侧墙、横墙、火道墙及烟道等几部分组成。在生产过程中,焙烧炉横墙不但会弯曲,且局域横墙也会发生开裂现象,且随着焙烧炉的大型化,横墙开裂现象也愈加多发和突出。横墙开裂既增加焙烧炉日常维护工作量,且因横墙的不易修复性,也将严重影响焙烧炉的整体使用寿命。查找焙烧炉横墙开裂的原因,并提出相应对策,是炭素从业人员迫切的希望和要求。本文从设计和工艺等方面分析横墙开裂的原因并提出相应的对策,供工程技术人员参考。

1 焙烧炉横墙开裂现象

对某企业焙烧炉横墙仔细观察发现,横墙开裂有多种样式存在:①有在料箱横墙内伸缩缝处拉开的(图1a);②有在料箱角缝处开裂的(图1b);③有在火道墙中心线对应横墙位置开裂的(图1c);④还有上述多种开裂形式并存的混合式开裂的情况(图1d)等。横墙典型开裂形式见图1。

图1 横墙开裂典型图例

当然,伴随着局域横墙开裂,横墙其它部位同时也会出现部分伸缩缝缩小甚至消失和个别横墙过风口与火道墙过风口产生错位等现象,这些现象应属于横墙开裂的伴生现象,会或多或少的改变料箱宽度和过风口截面,本文在探讨横墙开裂的原因时也一并对上述伴生现象予以解释。

2 横墙开裂原因分析

众所周知,热胀冷缩是绝大多数材料固有的物理特性,且热膨胀产生热应力。对于焙烧炉这种使用耐火材料砌筑的热工设备发生热胀冷缩现象也不例外,其横墙必然也要发生高温区砌体向低温区砌体膨胀和位移的现象。减小高温区和低温区的温差,就能降低横墙热膨胀的热应力,反之,横墙膨胀的热应力将会增强。

仔细分析横墙开裂的情况,笔者认为与环式炭素焙烧炉特有的热工方式有关,另外与炉子结构设计细节存在缺陷、耐火材料品质和操作管理等因素也有一定关联。

2.1 与环式炭素焙烧炉特有热工方式有关

环式炭素焙烧炉是通过火道墙对料箱内炭素制品进行间接预热、加热、焙烧以及冷却的热工设备。环式炭素焙烧炉在每个生产周期中都会经历升温、保温和冷却三个阶段,在不同的热工阶段,横墙会有不同的热胀冷缩表现。

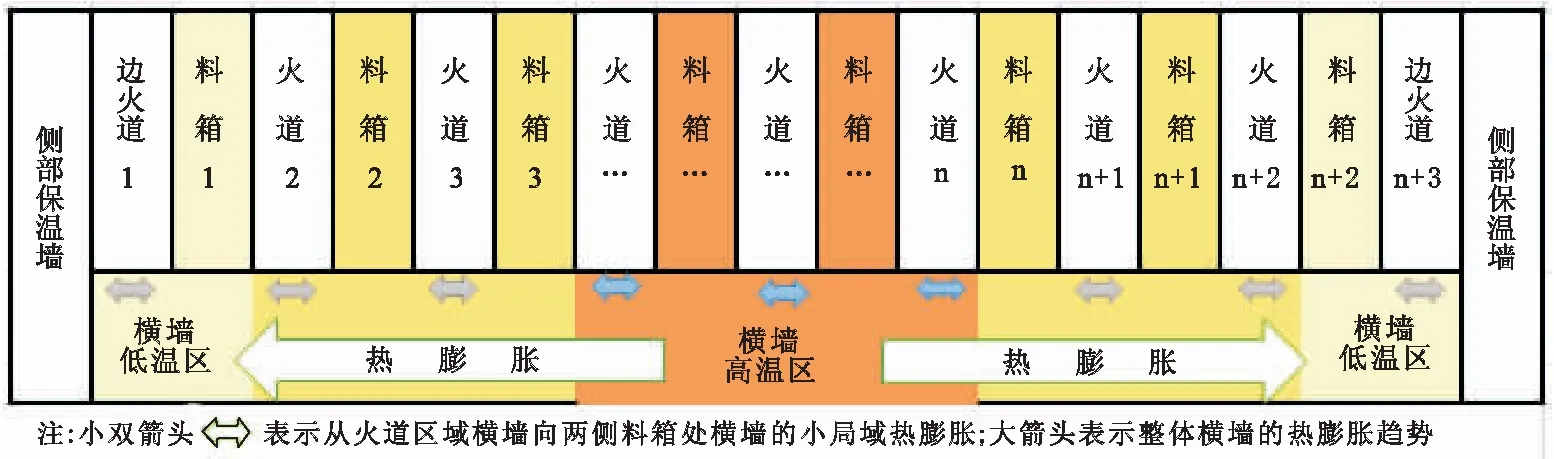

(1)焙烧炉升温阶段,横墙总体向外膨胀

由于炭素焙烧炉是属非稳态间接传热的热工设备,因此在升温阶段,镶嵌上下游火道墙的横墙小局域首先升温,而料箱内横墙段滞后升温,此时镶嵌火道墙的横墙部分会产生向两侧横墙的热膨胀(图2双箭头表示)。又由于横墙内镶嵌有多条火道墙,因此横墙内部会出现多个小局域的方向不同的热膨胀。

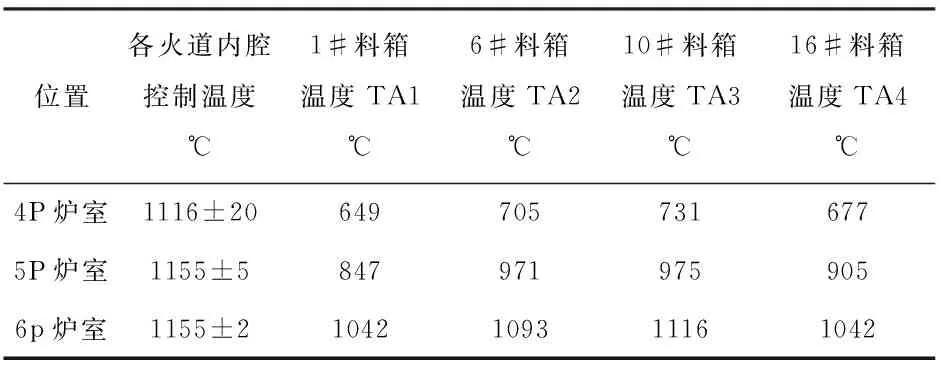

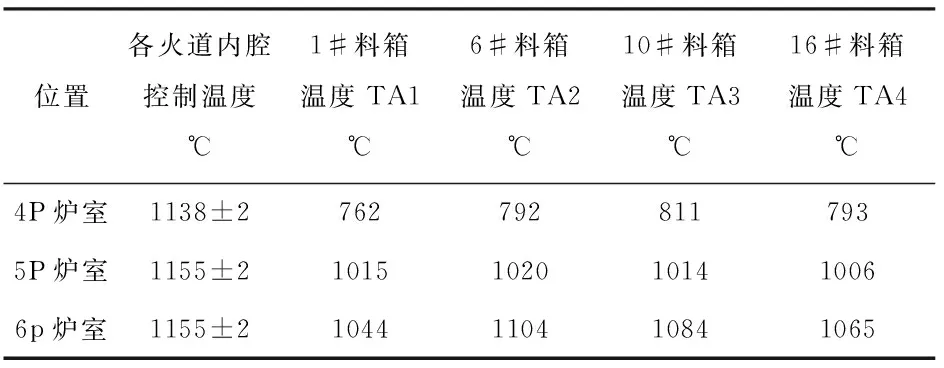

但横墙小局域的热膨胀又需要服从横墙整体的热膨胀。表1、表2为某企业16料箱焙烧炉两系统分别移炉11小时、29小时后各火道控制温度和各料箱1.55米深处实测温度。很明显,边料箱温度低于中间料箱的温度。因此,中部横墙要向两侧低温区横墙产生热膨胀及热应力,最终形成横墙的位移。图2为在升温阶段横墙小局域和总体热膨胀的示意图。

表1 某燃烧系统移炉11小时后4~6P炉室火道及料箱温度

表2 某燃烧系统移炉29小时后4~6P炉室火道及料箱温度

图2 升温阶段横墙向两侧低温区膨胀示意图

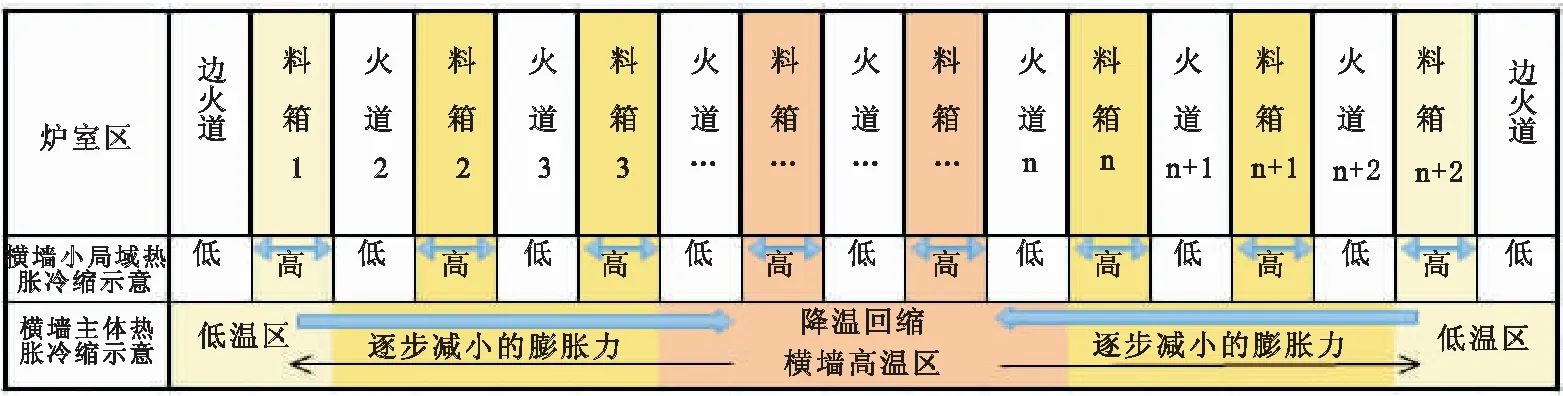

(2)在保温和冷却阶段,横墙不均衡冷缩,导致横墙伸缩缝或砖缝开裂或收缩

焙烧炉在保温和冷却阶段,无论鼓风架还是冷却架鼓入的冷空气,会使火道对应的横墙段降温相对较快,而料箱对应的横墙段降温较慢(因料箱物料多,热焓大,且有填充料密封,散热差),这样在每个火道对应横墙段与相邻料箱对应的横墙段的小局域范围都会出现温差,料箱处横墙因温度高有向火道处横墙冷缩的热力学运动,会引起料箱处横墙伸缩缝加大的趋势。

但横墙小局域的热胀冷缩同样要服从横墙整体热胀冷缩的要求。在焙烧炉保温及冷却阶段,横墙温度总体仍为中间高两侧低的态势,横墙仍有逐步减少的向外热膨胀力的存在。同时,保温与冷却阶段的横墙温度与横墙最高温时(如6P炉室)相比,又是不断降低的,因此,横墙又有冷缩的运动。横墙最终呈现的是多种热胀冷缩的叠加:有些部位伸缩缝或砖缝被严重扩大甚至开裂,而有些区域伸缩缝会因主次膨胀方向相反,而使伸缩缝缩小(即伴生现象)等。图3给出横墙小局域及横墙主体在降温阶段的热胀冷缩示意图。

图3 降温阶段横墙复杂的热胀冷缩状态示意图

当然,横墙的热胀冷缩不是孤立的,它也要受焙烧炉其它部件热胀冷缩及变形的影响,其中关联度最高的是火道墙,因为火道墙两端是镶嵌在上下游横墙内的,火道墙与横墙一般仅预设了6 mm左右很小的侧部伸缩缝间隙。

2.2 火道墙变形助推横墙开裂

已知火道墙在热应力作用下,也会发生“括号”型、“反括号”型的弯曲变形[1]。在其变形过程中,总会有施加给横墙的分力,助推横墙产生移位。特别自焙烧炉引入高温胶泥砌筑以后,火道墙的整体抗弯强度大大增强,其弯曲变形的热应力更多的施加在横墙上,导致横墙裂缝加大。而在横墙降温需要收缩的阶段,火道墙由于被料箱内物料填充难以回缩,此时火道墙又成为横墙收缩的阻碍。因此火道墙助推了横墙的开裂。

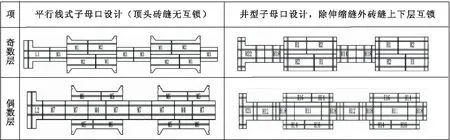

2.3 横墙砖缝无互锁的设计

在调研焙烧炉横墙开裂原因的过程中还发现,由于不同设计院有不同的设计风格,有横墙设计采取上下层有井字形子母口互锁设计的,也有横墙过风口以下仅有纵向平行的子母口而没有横向子母口设计的。不同的设计产生了不一样的结果:上下层为井字形子母口互锁设计的横墙,其开裂现象远低于无互锁的横墙。平行无互锁式的横墙设计便于横墙膨胀时的滑动,但更容易导致过大裂缝的形成,且无互锁横墙的开裂位置多发,横墙开裂的风险极大。图4给出两种设计图的对比。

图4 横墙顶头砖缝有、无互锁设计对比

2.4 筑炉材料及鼓风口位置对横墙开裂影响

2.4.1 耐火材料品质

分析横墙开裂原因,不能不涉及到横墙砖和胶结材料的质量问题。通常设计单位依据性能手册挑选耐火材料,且横墙砖的指标一般低于火道砖的指标。然而,在许多情况下,性能手册中实际材料组分很久没有更新[2],加之国内耐火材料市场良莠不齐,往往造成所选材料性能较低,经不起焙烧炉循环加热和冷却的冲击,并不能很好的满足焙烧炉大型化及高温焙烧的要求,过早出现了横墙开裂或断裂的情况。而建炉时选用优质耐火材料的企业,往往较少受到横墙开裂的困扰,焙烧炉寿命也较长。

在粘接材料方面,已知普通耐火泥浆粘结强度<水调高温耐火胶泥强度<胶调高温耐火胶泥强度。观察使用上述不同胶结材料砌筑的横墙,胶调胶泥横墙不管从弯曲度还是横墙开裂程度均小于水调胶泥,而使用普通耐火泥浆砌筑的横墙弯曲度最大,开裂的间隙通常也是最大的。

2.4.2 鼓风口位置

由于原始设计不同,有些焙烧炉鼓风架和冷却架风管是安装在焙烧炉火道墙第一火井孔位置的,而最新设计的焙烧炉鼓风管均是安装在横墙口上的。已有文献资料说明[3],鼓风架挂在横墙上是最佳的,其优点是密封好,能大幅减少漏风系数,同时横墙升降温相对均匀不易变形使用寿命长等。但目前发现部分横墙口下方的横墙砖断裂(见上文图1c),除怀疑横墙砖质量欠佳外,是否因鼓风导致该处横墙砖急冷也值得关注,毕竟耐火材料抗急冷急热次数是有限的。

3 抑制横墙开裂的对策

根据以上分析,笔者认为抑制横墙的开裂需要从以下几方面着手:

3.1 优化焙烧炉横墙及相关部位的设计

(1)横墙砖应采取成熟的井字形子母口设计,使上下层砖顶头缝互锁,尽可能将膨胀量限定在各个料箱横墙伸缩缝范围内,防止整个横墙的位移量叠加集中于横墙某一到两处的位置;

(2)适当增加横墙砖厚度和子母口尺寸,既增加横墙砖的抗折强度,又增强子母口的防脱效果;

(3)注重伸缩缝的预留。如增加火道墙与横墙角缝间隙到10~20 mm,内设柔性耐火材料,以减小火道墙弯曲变形时施加给横墙的推力,也为横墙冷却阶段回缩减少阻力;增加火道墙与横墙之间的伸缩缝间隙到50~60 mm,相应增加该处伸缩缝中陶瓷纤维毯用量,以降低火道墙对横墙的传热量和扰动等;另外,横墙两端侧部保温墙采取与火道墙外侧保温墙差异化(区段化)的设计,即横墙两端的保温墙预留的伸缩缝要小,以限制横墙的过渡膨胀或位移;

(4)设计新型过渡砖,将过渡砖安置在横墙上,避免冷空气直吹横墙砖等。

3.2 选用优质耐火材料

(1)使用高温胶泥砌筑横墙。对单炉室具有十多个料箱的超大焙烧炉,建议使用胶调型高温高强胶泥砌筑横墙,以增强横墙的粘结强度;

(2)无论小型焙烧炉还是超大型焙烧炉,其横墙长度均是焙烧炉炉墙中最长的。小型焙烧炉横墙长度一般在10米以上,超大型焙烧炉横墙有20多米,因此对横墙砖的线膨胀率指标要适当提高,比如1000℃线膨胀率从≤0.6%降低到≤0.3%以下,以降低横墙热胀冷缩的绝对尺寸。

3.3 优化焙烧炉维护方案及探索新的热工制度等

(1)料箱角缝使用陶瓷纤维毯、陶瓷纤维板等柔性耐火材料+耐火泥封面式维护,原则上应禁止塞耐火砖片或使用耐火浇注料填缝式的维护,要保持伸缩缝的弹性,为横墙的热胀冷缩留有空间;

(2)对弯曲度≥30 mm的火道墙及时校直,减少火道墙变形对横墙施加的外力;

(3)探索变更热工制度的可能性。如:将各火道按统一的升温曲线变更为差异化的升温曲线,使各火道腔温度总体呈两端高中间低的“V”型格局,尽可能让料箱温度均衡。在降温段,探索利用变频和智能控制技术,将焙烧炉无序降温调整为可控降温;

(4)探索在料箱横墙处设置隔热板的可能性和经济性,目的仍为降低横墙温度和温差,进而降低横墙开裂的风险等。

4 结 语

环式炭素焙烧炉横墙开裂原因包括独特的热工制度、炉子结构设计、耐火材料质量等方面因素,要有针对性的完善横墙结构设计、选材、生产维护及焙烧炉热工制度,将有利于抑制横墙开裂,从而降低横墙的维护工作,并为延长焙烧炉的整体使用寿命奠定基础。