分解槽直径对种分工艺和配置的影响

2022-09-23姜跃华李志国

姜跃华,李志国

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

上世纪60年代至80年代初,中国氧化铝生产采用的分解槽均是采用空气搅拌系统,源自前苏联设计,生产粉状氧化铝。生产过程中需要经常隔槽检修,精液和种子浆液混合不均匀,分解液量、分解温度调控手段差、波动大,清槽工作量大、清理周期长;更重要的是存在产品细化严重、能耗高、槽内料浆短路等一系列问题;空气搅拌方式造成溶液系统反苛化,影响系统效率。随着上世纪80年代末期机械搅拌在行业内的推广普及,大型平底机械搅拌槽开始广泛应用于新建、改扩建氧化铝项目的分解槽设计中。

在多年的使用过程中,随着工厂建设规模和单线产能的不断增加,机械搅拌分解槽的规格逐渐加大,性能也不断优化。最开始引进德国Ekato和法国Robin搅拌的分解槽为Φ14米,高度从最初的27米逐步增加到30多米,目前已达42米。2014年第一台Φ16米分解槽投产,2017年第一台Φ18米分解槽投产。在分解槽大型化的同时,我们需要深入研究思考的一个问题是“分解槽究竟多大合适?是不是越大越好?”

本文对不同直径分解槽对于工艺过程的影响,对于钢材用量、功率消耗、投资和运行成本以及配套设施等方面进行了比较分析,供氧化铝从业者参考。

1 对于反应进程的影响

1.1 降效系数

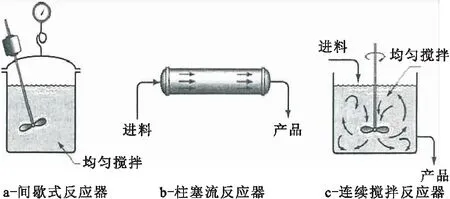

化学反应过程和反应器是化工生产流程中的中心环节,一个化工生产流程往往是围绕反应过程展开的。反应器设计依据的是化学反应工程理论,是化学反应工程理论的实际应用。由于化学反应的多样性,反应器设计往往较多地倚重研究试验工作。氧化铝行业所使用的反应器类型主要有间歇式反应器、柱塞流反应器和连续搅拌反应器等三种,其型式如图1。

图1 反应器型式

间歇式反应器的优点是设备简单,同一设备可用于生产多种产品,尤其适合于医药、染料等工业部门小批量、多品种的生产;但是缺点也很明显,需要装料和卸料等辅助操作,产品质量也不易稳定。柱塞流反应器的优点是流经反应器的流体体积元像活塞样平推移动,不会发生返混,达到稳态后,反应器内各处的温度和浓度均不相同,但分别保持恒定,是理想的反应器。管道化溶出就是比较典型的柱塞流反应器,但并非所有氧化铝生产的工况都具备条件采用。连续搅拌反应器是介于间歇式反应器和柱塞流反应器之间的反应器,无限多个连续搅拌反应器即是柱塞流反应器。连续搅拌反应器既避免了间歇式反应器的缺点,又比较容易实施,大规模生产应尽可能采用连续反应器,比如,氧化铝行业的预脱硅及种子分解工序。但连续搅拌反应器的搅拌作用会造成反应器内流体的返混,应通过反应器合理选型和结构设计加以抑制,通常在计算反应所需的槽子容积时通过考虑降效系数来消除影响,降效系数C取值与槽罐数量n的关系如下:

n=1→C=5

n=2→C=2.2

n=3→C=1.8

n=4→C=1.5

n=∞→C=1 (柱塞流或间歇式反应器)

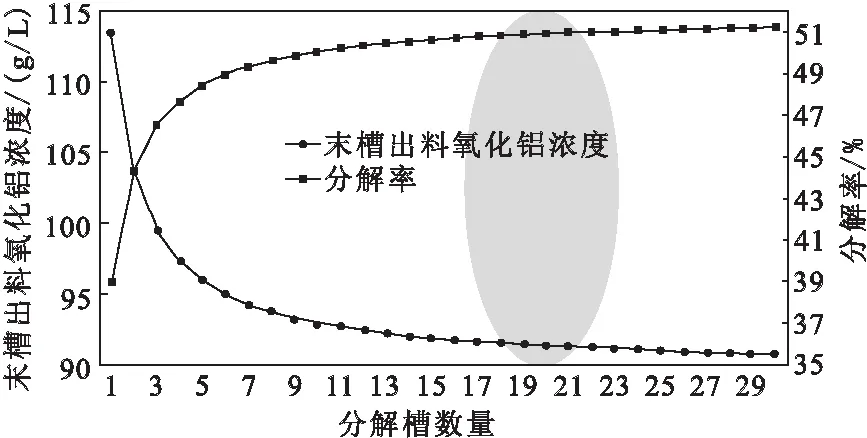

在种子分解工序中,相同的分解时间情况下,当采用不同数量的分解槽时,出料氧化铝浓度和分解率随着分解槽数量的变化见图2。

图2 不同分解槽数量对应的末槽出料氧化铝浓度和分解率

由图2可知,按照国内氧化铝厂典型的分解条件和种分槽配置,在相同的分解时间下,以Φ14米分解槽配置作为基准方案,采用Φ16米分解槽配置时,分解率相比基准方案降低0.29%;采用Φ18米分解槽配置时,分解率相比基准方案降低0.75%。

1.2 单位容积分解率

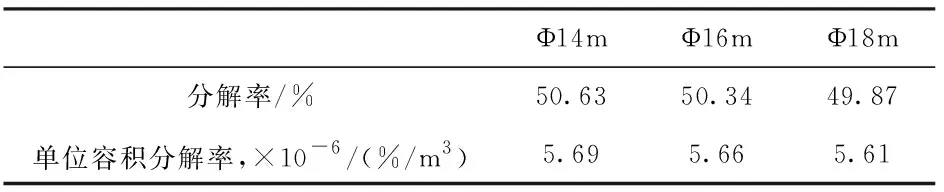

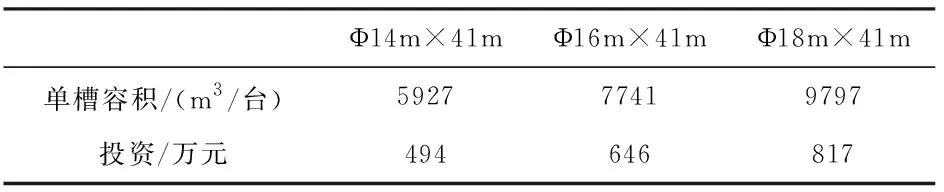

以年产100万吨氧化铝项目为基础,采用SysCAD软件,模拟了不同槽型规格下,分解温度按照79℃→68℃→56℃变化时,对分解率的影响。采用Φ14米、Φ16米和Φ18米分解槽时的分解率及单位容积分解率见表1。

表1 相同分解时间下不同直径分解槽分解率

由表1可知,Φ14米分解槽方案单位容积分解率高于Φ16米分解槽方案,Φ16米分解槽方案单位容积分解率高于Φ18米分解槽方案。更大直径分解槽配置方案想要达到与直径相对较小分解槽配置方案相同的分解率则需要提供更多的分解时间。

2 槽体重量和占地面积

2.1 壁板重量

根据《钢制焊接常压容器》[1],常压槽罐壁厚计算可以依据下列公式:

(1)

式中:δ——槽罐壁厚,mm;

Pc——计算压力,MPa;

Di——槽罐内直径,mm;

[σ]t——设计温度下材料许用应力,MPa;

ø——焊接接头系数。

其中计算压力随槽罐高度以及槽内料浆静压大小的变化而变化:

Pc=hc×ρc×g

(2)

式中:hC——料浆液面下的深度,m;

ρc——料浆密度,kg/m3;

g——重力加速度,m/s2。

分解槽壁的重量,可以通过下列公式计算:

M=π×Di×δ×H×d

(3)

分解槽容积可以通过下列公式计算:

(4)

单位容积的槽壁重量:

(5)

式中:M——槽壁重量,kg;

H——槽罐高度,m;

d——钢材密度,kg/m3;

V——槽罐容积,m3;

m——单位容积槽壁重量,kg/m3。

由式(1)~式(5)可知,在高度相同的条件下,槽壁重量与直径的二次方成正比,而分解槽的容积同样与直径的二次方成正比,因此,单位容积的槽壁重量与直径无关。

2.2 顶板重量

根据《钢制焊接常压容器》[1],常压槽罐平盖顶板厚度计算可以依据下列公式:

(6)

式中:δp——平盖顶板计算厚度,mm;

DC——平盖顶板计算直径,mm;

Kp——结构特征系数。

由式(6)可知,顶板厚度与直径的一次方成正比,顶板重量与直径的二次方成正比,而分解槽的容积同样与直径的二次方成正比,因此,单位容积的顶板重量与直径基本无关。

2.3 底板重量

根据《立式圆筒形钢制焊接油罐设计规范》[2]中表5.1.1,常压槽罐底板厚度一般根据槽罐直径不同选取一个定值,那么底板重量与直径的二次方成正比,而分解槽的容积同样与直径的二次方成正比,因此,单位容积的槽底板重量与直径基本无关。

2.4 单位分解槽容积重量

综上,单位分解槽容积对应的分解槽重量(壁板、顶盖、底板)基本与直径无关,只是检修门、观察孔、提料筒等结构附件与分解槽规格基本无关,由此在计算到单位容积重量上时会略有摊薄。另外在设备设计时还要考虑腐蚀裕量,壁厚圆整等因素,但是由于其在分解槽总重量中占比较小。因此,单位分解槽容积对应的分解槽重量基本与分解槽直径无关。

2.5 占地面积

分解槽占地面积的计算公式如下:

(7)

式中:S——槽罐占地面积,m2。

不同直径分解槽方案,提供的分解时间相同,暨总容积相同,在分解槽高度相同时,分解槽平面占地面积相同,而分解槽为连续搅拌反应器,存在降效系数,如前述1.1节所述,相同分解时间下,Φ16米分解槽方案比Φ14米分解槽方案分解率低0.29%,Φ18米分解槽方案比Φ16米分解槽方案分解率低0.47%,若达到相同的分解率,此时占地面积排序为Φ18米方案>Φ16米方案>Φ14米方案。

3 功率消耗

3.1 分解槽搅拌

氧化铝行业常用的搅拌基本都是机械搅拌,按照不同流派来划分,有德国的Ekato、法国的Robin、美国Lightnin、澳大利亚Swirl Flow、中国的HSG/HQG等,影响机械搅拌功率的主要因素如下:

(1) 搅拌器的结构和运行参数,如搅拌器的型式、桨叶直径和宽度、桨叶的倾角、 桨叶数量与搅拌器的转速等。

(2) 搅拌槽的结构参数,如搅拌槽内径和高度、有无挡板或导流筒、挡板的宽度和数量与导流筒直径等。

(3) 搅拌介质的物性参数,如各介质的密度、液相介质粘度、固体颗粒大小与气体介质通气率等。

由以上分析可见,影响搅拌功率的因素是很复杂的,一般难以直接通过理论分析方法来得到搅拌功率的计算方程。因此,借助实验方法,再结合理论分析,是求得搅拌功率计算公式的唯一途径。 一般搅拌功率可用下式进行计算[3]。

P=Np×n×ρ×N3×D5

(8)

式中:P——搅拌功率,kW;

Np——功率准数;

n——搅拌层数;

ρ——料浆密度,kg/m3;

N——搅拌转速,rpm;

D——搅拌桨叶直径,m。

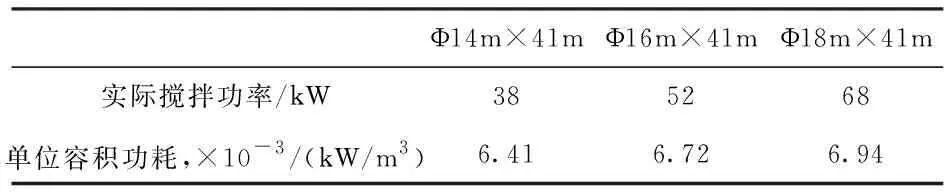

搅拌功率与功率准数、搅拌层数、料浆密度成正比;与搅拌转速三次方成正比;与桨叶直径五次方成正比;在相同高度下,分解槽的有效容积与槽罐直径成二次方关系,而搅拌功率与桨叶直径五次方成正比,由此可以看出随着分解槽直径的增加,单位分解槽容积的搅拌功率增加,按照国内氧化铝行业常用的机械搅拌对比不同分解槽直径下的搅拌功率见表2。

表2 不同直径分解槽搅拌功耗

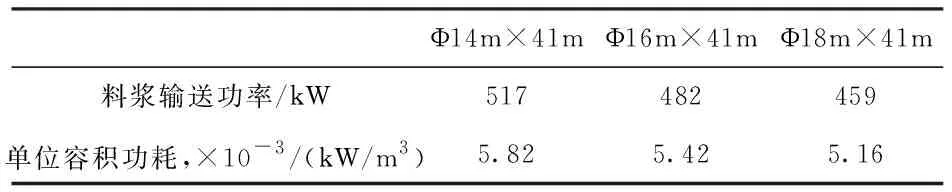

3.2 分解料浆提料功耗

在100万吨生产线配置方案中,由于分解槽直径不同所带来的分解槽数量差异,按照相邻槽间高差0.8米计,Φ14米方案的分解首槽标高比Φ16米方案高2.4米,比Φ18米方案高4.8米,也就是说分解浆液需要额外提升该高度,此时不同直径分解槽方案的功率消耗见表3。

表3 不同直径分解槽料浆输送功耗

备注:以上比较基于1.同一种机械搅拌型式;2.接近的槽内料浆均匀度。

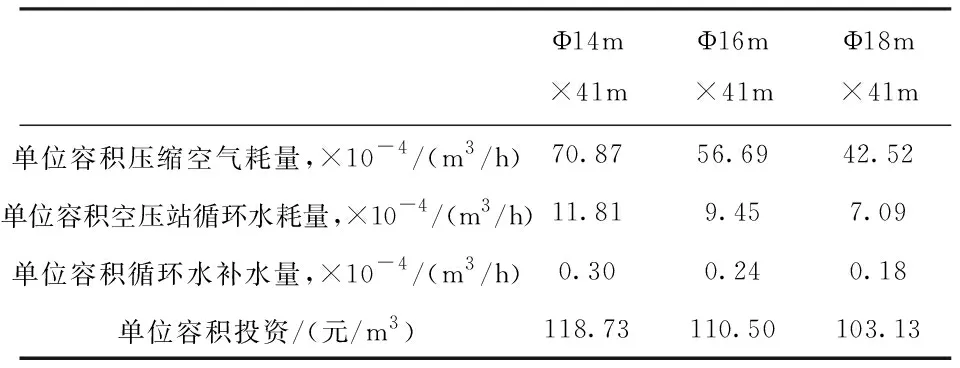

3.3 提料风对应空压站及循环水功耗

分解料浆经过提料筒从前到后依次流过分解系列,其动力主要是相邻两个分解槽之间的高差,在料浆均匀度不足时,需要通入压缩空气辅助提料,料浆均匀度越差,需要的压缩空气越多,在实际生产中通常按照单槽压缩空气供给量4.5 m3/min设计,而实际在上下固含差5%,相邻槽间高差0.8米时,压缩空气的实际消耗量约为0.7 m3/min,在总分解槽容积相同时,选用不同直径分解槽对应单位分解槽容积消耗的压缩空气,配套的空压站循环水及循环水补新水量以及对应的投资见表4。

表4 不同直径分解槽压缩空气和循环水消耗

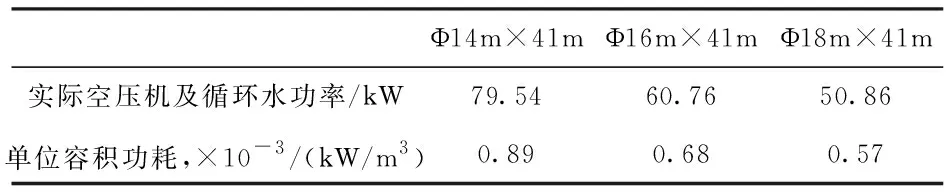

由表4可以看出,随着分解槽直径增加,提料风消耗量降低,单位分解槽容积的空压机和循环水功率降低,按照国内氧化铝行业常用的机械搅拌对比不同分解槽直径下的相关功率见表5。

表5 不同直径分解槽压缩空气和循环水功耗

3.4 单位分解槽容积功耗

需要说明的是,上述功耗测算是基于相同分解时间进行的设备选型和工艺配置,在进行实际项目比较测算时,需要考虑1.1节所述的降效系数,综合考虑上述各部分的功耗,不同分解槽直径下的单位容积功耗基本相当。

4 叶轮对颗粒的剪切作用

细颗粒的破碎可以用叶轮对细颗粒的冲击所产生的压力的数量级高低来解释。为了计算冲击压力,细颗粒在冲击时的加速度(a)可估算为[4]:

(9)

式中:Vtip——搅拌叶轮的尖端速度(=N×D×π),m/s;

dp——是细颗粒的直径,m。

施加在颗粒上的平均剪切力与叶轮尖端速度N×D×π成正比,当分解槽直径增大,叶轮直径成比例增大时,保持转速不变,则若施加在颗粒上的剪切力增大,颗粒破损增加;若维持剪切力不变,则叶轮速度需要成反比例减小,此时将牺牲搅拌效果。

5 配套设施需求

5.1 应急事故池

氧化铝厂需要设置应急事故池,其依据主要是《化工建设项目环境保护工程设计标准》[5]中6.6.1 化工建设项目应设置应急事故水池,由于该标准中只给出了计算原则,具体的计算方法可以参考《事故状态下水体污染的预防与控制技术要求》[6],事故缓冲设施的总有效容积按下列公式计算。

V总=(V1+V2-V3)max+V4+V5

(10)

V2=∑Q消×t消

(11)

V5=10q×f

(12)

(13)

式中:V1——收集系统范围内发生事故的物料量,m3;

V2——发生事故的储罐、装置或铁路、汽车装卸区的消防水量,m3;

Q消——发生事故的储罐、装置或铁路、汽车装卸区同时使用的消防设施给水流量,m3/h;

t消——消防设施对应的设计消防历时,h;

V3——发生事故时可以转输到其他储存或处理设施的物料量,m3;

V4——发生事故时仍必须进入该收集系统的生产废水量,m3;

V5——发生事故时可能进入该收集系统的降雨量,m3;

q——降雨强度,按平均日降雨量,mm;

qa——年平均降雨量,mm;

n——年平均降雨日数;

f——必须进入事故废水收集系统的雨水汇水面积,104m2。

由式(10)~(13)可知,消防水量和降雨量与生产系统关系较小,而收集系统范围内的事故物料量与氧化铝厂主要生产装置区域最大槽罐容积直接相关,很多工厂的最大槽罐就是分解槽,不同规格的分解槽对应不同的容积,以某具体项目为例估算不同最大单槽容积下的投资见表6。

表6 不同直径分解槽应急事故池需求及投资差异

5.2 设备利用率

按照年产100万吨规模,采用Φ14米分解槽配置方案需要运行15台,备用1台(利用率93.75%),采用Φ16米分解槽配置方案需要运行12台,备用1台(利用率92.31%),采用Φ18米分解槽配置方案需要运行9台,备用1台(利用率90.00%),不同规格的分解槽配置方案对应的主体设备利用率不同。

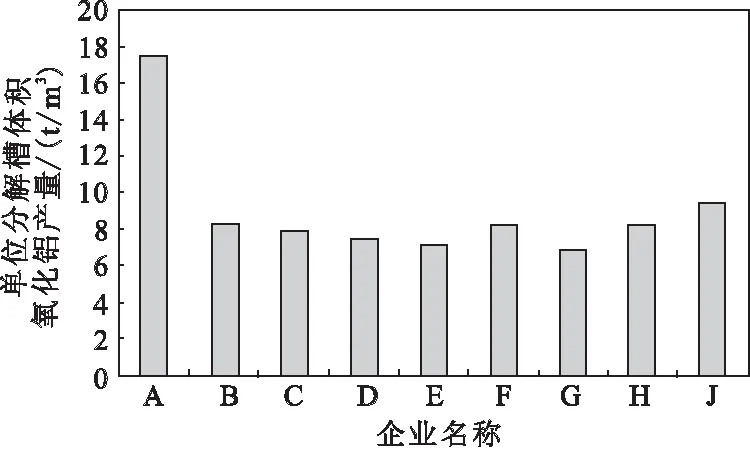

6 分解效率评价指标

评价分解效率高低的一个直观的衡量指标就是相同规模下分解槽的数量,或者说年度内单位分解槽容积对应的氧化铝产量,图3列出了国内外几个典型氧化铝厂单位分解槽容积对应的氧化铝产量,其中国外先进水平可以达到17.51 t/m3(折算单台分解槽年产氧化铝10万吨),而我国现有工厂通常在7~9 t/m3(折算单台分解槽年产氧化铝4~5万吨),差距还是比较大的。因此,可以通过物理放大,也可以通过提高单位分解槽容积的氧化铝产出率来实现更高的产能,后者尤其是应该为从业者所推崇的。

图3 不同氧化铝厂单位分解槽容积对应的氧化铝产量

7 结论及建议

通过上述比较可知,对于确定的分解时间,在高度相同情况下,不同直径分解槽总重和总占地面积基本相当;投资基本相当,但随着分解槽直径的增加,单位分解槽容积的搅拌功耗增加;颗粒剪切增加;产能衰减增加;与直径无关的槽体附件重量摊薄,提料风用量降低,配套的空压站和循环水消耗降低。

从反应工程角度考虑,连续搅拌分解槽数量有一个最佳范围,由图2可知大约在20台左右;数量太少(直径过大)反应效率低,数量太多(直径过小)则投资效率低。

对于新建项目,分解槽直径与单条生产线规模密切相关,单线产能越大,分解槽直径应越大,更大规格的分解槽可以适应更大规模的单条氧化铝生产线。

对于确定的分解时间,在分解槽高度相同情况下,分解槽总重和总占地与直径无关。

受地形限制或改造的项目,应综合考虑分解槽规格与场地条件。