基于数字式先导控制的大流量方向阀设计及仿真

2022-09-22张永智施光林

张永智,施光林

(上海交通大学机械与动力工程学院,上海 200240)

0 前言

数字系统主要指由一系列离散控制元件所构成的系统,其最突出的优点是便于实现相应控制器的智能控制。而数字液压系统也没有例外,它由相应的液压离散控制元件组成,包括但不限于数字液压泵、数字液压阀、数字液压马达、数字液压缸等。而就发展现状以及当前研究来看,所谓数字液压,主要有以下4个方向[1]:棒棒控制法、并联控制技术[2]、开关控制技术[3-4]和数字先导控制。这里主要介绍数字先导控制,即使用步进或者伺服电机驱动先导阀动作,从而带动主阀进行相应的动作。相比于液压系统,步进电机力矩较小,使得数字单级阀的流通能力相对来说比较有限,一般不会超过10 L/min,难以满足大部分液压系统的作业要求。尤其在一些需要大流量应用的场合,如何将液压阀数字化成为一项颇有挑战意义的研究[5]。

目前国内外出现了许多不同种类的数字液压阀,针对不同的应用领域也出现了不一样的控制方法和具体应用。其中应用最广泛的数字液压阀是高速开关阀,通过给液压阀施加高频的PWM信号,可以控制液压阀在全开和全关之间不断切换,这样就可以通过改变所施加的PWM信号的占空比得到控制任务所需的压力或流量[6-8]。在先导阀方面,国内外利用液压开关技术、并联阀技术来控制先导级控制不同功率级也已经进行了多方面的研究[9-11]。

为了使得数字液压阀能够应对大流量的需求,本文作者提出了一种新型数字控制式双级方向阀结构,能够实现数字阀本身对流量以及方向的控制作用,便于后续实现智能控制。为验证所设计数字控制式双级方向阀结构的可行性,本文作者首先简单介绍其工作原理,在三维设计软件中进行建模,然后使用AMESim对所建立模型进行进一步的仿真验证。结果表明:所设计的阀具有较好的性能,可以基本实现所需功能。

1 数字控制式双级方向阀结构设计

1.1 工作原理分析

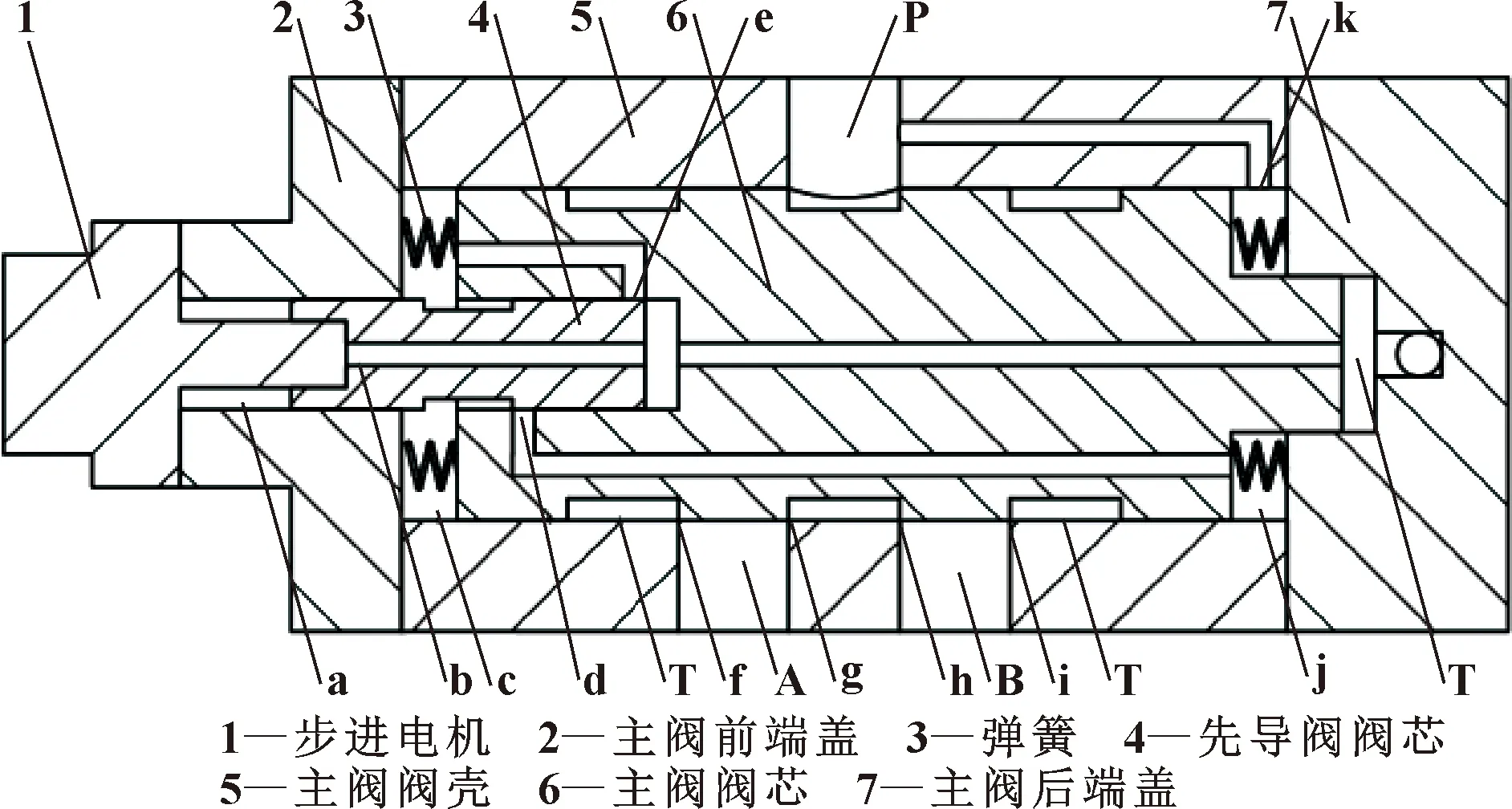

数字控制式双级方向阀的工作原理如图1所示。所设计的数字控制式双级方向阀是一种三位四通阀,共有4个进出油口,分别是P(进油口)、T(出油口)以及A、B两个控制油口。

图1 数字控制式双级方向阀工作原理

初始时,由于未接入液压系统中,主阀芯只受两端弹簧压力作用,使得阀整体位于中位,即如图中所示,阀本身关闭,4个进出油口均为封死状态。当阀接入到液压系统中时,P口有液压油进入,通过小孔k到达j腔,主阀芯受力不平衡,将会向左运动。运动过程中,小孔d打开,液压油进入到c腔,使得主阀芯又会受到一个向右的推力,并且由于c腔对主阀芯的作用面积大于j腔对主阀芯的作用面积,因此主阀芯会向右运动,导致小孔d关闭。由于主阀芯受到向右推力仍较大,使得小孔e打开,c腔连接到T口回到油箱,降低c腔压力。此时主阀芯达到一个动态平衡,并且阀本身仍处于中位。

当步进电机接收到脉冲信号,首先通过步进电机内部电磁场将电信号转换为步进电机内部的旋转机械信号,再通过步进电机内部机械结构将旋转信号转换为步进电机输出轴的位移信号。当步进电机输出轴向右运动时,带动先导阀阀芯向右运动,此时由于先导阀阀芯向右运动,小孔d打开,j腔的液压油通过小孔d进入c腔。c腔液压油压力升高,推动主阀芯向右运动,直到小孔d关闭。此时主阀阀芯运动位移应等于先导阀阀芯位移,并且由于主阀芯运动,导致f孔和h孔打开,P口进入的高压油可以通过h孔到达B口,A口的回油通过f孔流到T口,即阀整体处于右位(P-B、T-A),同时可以通过控制主阀阀芯位移来控制f孔和h孔大小,调节流经阀体流量。

当步进电机输出轴向左运动时,带动先导阀阀芯向左运动,此时由于先导阀阀芯向左运动,小孔e打开,c腔的液压油通过小孔e流到T口回到油箱。c腔液压油压力降低,对主阀芯向右推力变小,导致推动主阀芯向左运动,直到小孔e关闭。此时主阀阀芯运动位移也等于先导阀阀芯位移,并且由于主阀芯运动,导致g孔和i孔打开,P口进入的高压油可以通过g孔到达A口,B口的回油通过i孔流到T口,即阀整体处于左位(P-A、T-B),同时可以通过控制主阀阀芯位移来控制g孔和i孔大小,调节流经阀体流量。

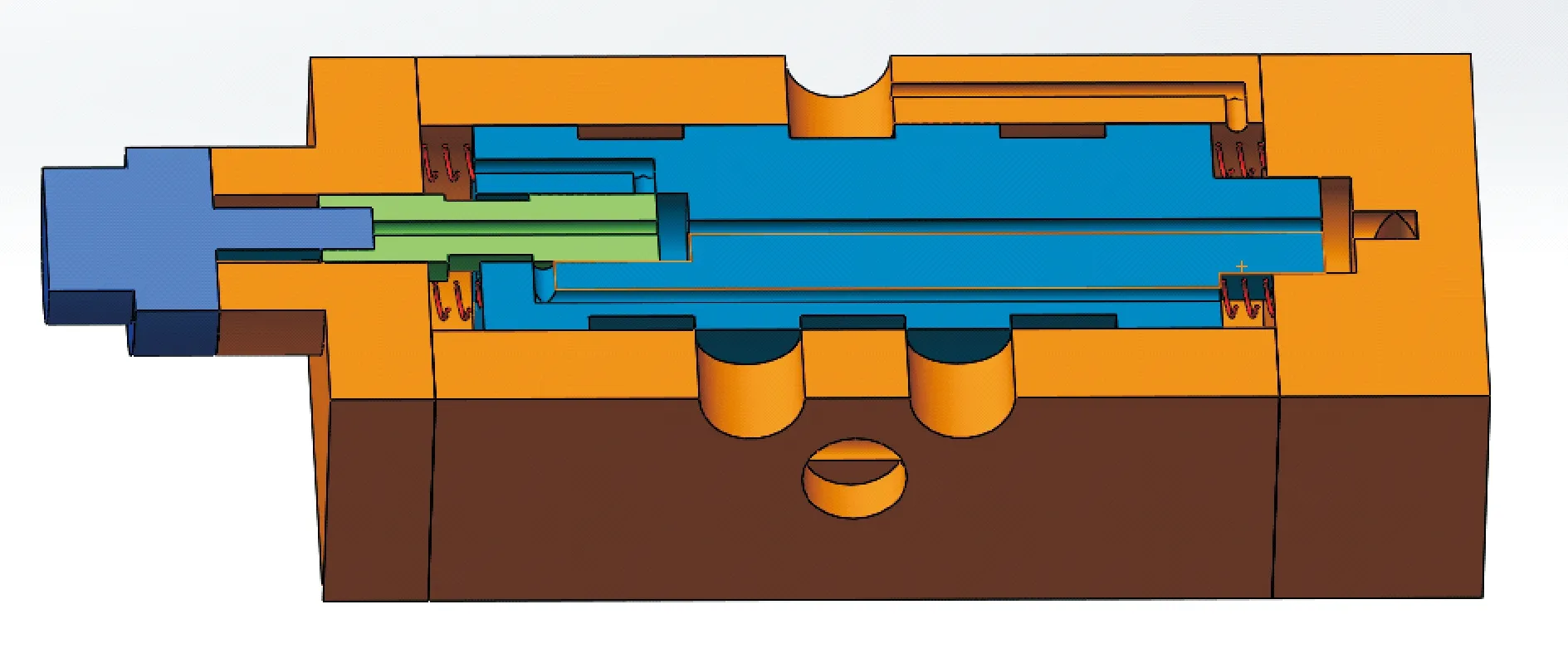

1.2 整体结构设计

对数字控制式双级方向阀进行三维建模,具体结构如图2所示。它主要分为3个部分:步进电机部分,先导阀部分和主阀部分。步进电机部分即数字信号转换部分,采用直线式步进电机,将输入的脉冲信号转换为步进电机的内部旋转角信号,再经过步进电机内部机械结构转换为直线位移信号。先导阀部分与直线式步进电机的输出轴直接连接,先导阀阀芯位移同步于步进电机输出直线位移信号。主阀部分依靠机械反馈,使得主阀阀芯可以在液压油压力的作用下,动态地跟随先导阀阀芯进行位移,从而改变流经阀体的液压油的流量与方向。

图2 数字控制式双级方向阀三维模型

1.3 关键参数设计要求

每个元器件都有其具体的应用场景,数字控制式双级方向阀也不例外。本文作者所设计的数字控制式双级方向阀用来控制进入液压马达的流量和方向,从而控制马达的输出转矩和转速。鉴于此目的,对数字控制式双级方向阀本身提出了一定的设计要求。根据使用需求,要求额定压力25 MPa,额定流量60 L/min,流量可以随信号变化,滞环小于2%,最大工作压力31.5 MPa,100%信号阶跃响应50 ms以内,100%幅值下频率响应达到20 Hz 以上。

因为采用双级阀结构,所以首先要考虑步进电机的选型。最终在市场上选定了一种直线步进电机,其性能参数如表1所示,性能基本达到需求。为保证先导阀阀芯能够与步进电机输出轴连接,并保证基本性能,先导阀阀芯直径应不小于10 mm,因此选择先导阀阀芯直径为10 mm,主阀阀芯直径为30 mm。

表1 直线步进电机参数

2 数学模型的建立

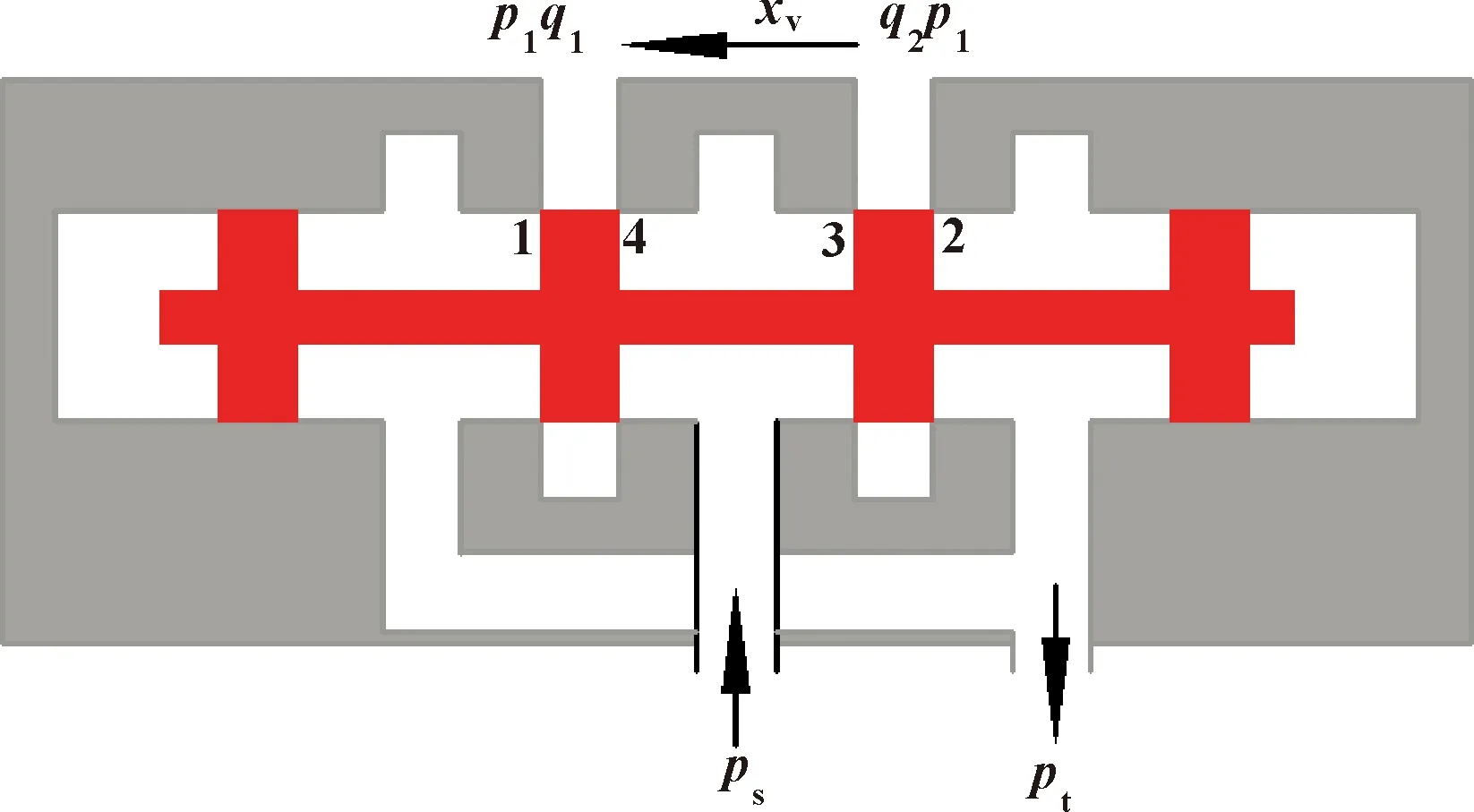

2.1 四通滑阀数学模型

由于步进电机输出轴与先导阀阀芯直接相连,而且主阀阀芯通过机械反馈跟随先导阀阀芯运动,因此对要建立数字控制式双级方向阀的数学模型首先要对主阀即三位四通滑阀进行建模。四通滑阀的结构原理如图3所示。

图3 四通滑阀结构原理

当阀芯向正方向(xv>0)所移动时,节流口2与节流口4的面积增大,左负载腔在节流口4的控制作用下与进油口相连,压力p1升高,右负载腔在节流口2的控制作用下与出油口相连,压力p2降低。

根据流量公式可得节流口2和节流口4的流量如式(1)所示:

(1)

式中:Cd为阀口的流量系数,通常取值为Cd=0.6~0.65;w为节流阀口面积梯度;ρ为油液的密度;xv为主阀芯位移;p1、p2分别为两腔的压力。

同理,当阀芯向反方向(xv<0)移动时,节流口1与节流口3的面积增大,左负载腔在节流口1的控制作用下与进油口相连,压力p1降低,右负载腔在节流口3的控制作用下与出油口相连,压力p2升高。根据流量公式可得节流口1和节流口3的流量如式(2)所示:

(2)

将上述两种情况综合考虑如式(3)所示:

(3)

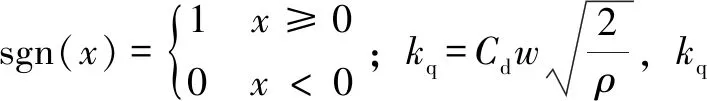

由于阀芯存在泄漏,则可利用式(4)对sgn(x)进行平滑处理:

(4)

令:

(5)

将式(5)代入式(3)有:

(6)

2.2 双级阀数学模型

上一节中对主阀芯的三位四通滑阀进行了建模,而主阀芯是靠机械反馈跟随先导阀进行运动,因此这里对主阀芯跟随先导阀阀芯运动过程进行数学建模。工作原理见图1。当先导阀阀芯向右运动时,节流口d打开,与进油口P直接相连的j腔的液压油就会通过节流口d进入c腔。根据流量公式可得节流口d的流量如式(7)所示:

(7)

式中:wd为节流口d的面积梯度;xpv为先导阀阀芯位移;pc为c腔的压力。

此时,c腔压力升高,主阀芯将在压力差下运动,主阀芯受力平衡方程如式(8)所示:

pcAc-psAj+∑Fk=mvav

(8)

式中:Ac、Aj为主阀芯两侧受压面积;Fk为主阀芯两端所受弹簧力;mv为主阀芯质量;av为主阀芯加速度。

由于主阀芯受力不平衡,即av>0,主阀芯向右运动,影响到式(7)中的xv,qd减小,pc增加变慢,从而av减小,主阀芯运动减慢,直到节流口d完全闭合。此时,若主阀芯仍因受力不均或惯性作用向右运动,则导致节流口e打开,卸掉c腔中的高压液压油,减小pc,从而av为负,主阀芯向左运动,最后直到主阀芯位移与先导阀阀芯位移相等时恢复动态平衡。

当先导阀阀芯向左运动时,与上述过程同理可得,主阀芯位移与先导阀阀芯位移最终到达动态平衡的位置,即主阀芯位移等于先导阀阀芯位移。

2.3 步进电机数学模型近似

采用直线步进电机驱动先导阀阀芯进行双向运动,因为步进电机固有频率远大于液压阀的频率,因此近似认为步进电机的输出位移与输入脉冲之间是线性关系,即:

(9)

式中:n为步进电机接收的脉冲数;f为步进电机的输入脉冲频率;x0为步进电机的步长。

2.4 阀口液动力分析

将动量定理应用到流体力学中,可得到:

(10)

式中:等式左边是作用于控制体积内液体上外力的矢量和;等式右边第一项是使控制体积内的液体加速(或减速)所需的力,称为瞬态液动力;等式右边第二项是由于液体在不同控制表面上具有不同速度所引起的力,称为稳态液动力;β1和β2为动量修正系数。

在阀芯所受的各种力中,由于瞬态液动力的数值所占比重不大,故在一般液压阀中忽略不计。

对于恒定流动的液体,稳态液动力大小为

F=ρqvcosφ

(11)

稳态液动力的方向促使阀口关闭。其中,为了得到油液从P口流入的角度φ,在Fluent中利用流量边界条件计算得到,流入角度大概为69°。

3 AMESim仿真分析

下面利用AMESim软件中的液压元件设计库(HCD库)搭建数字控制式双级方向阀的模型,进一步分析先导阀及主阀阀芯各部位受力情况,并进行验证。

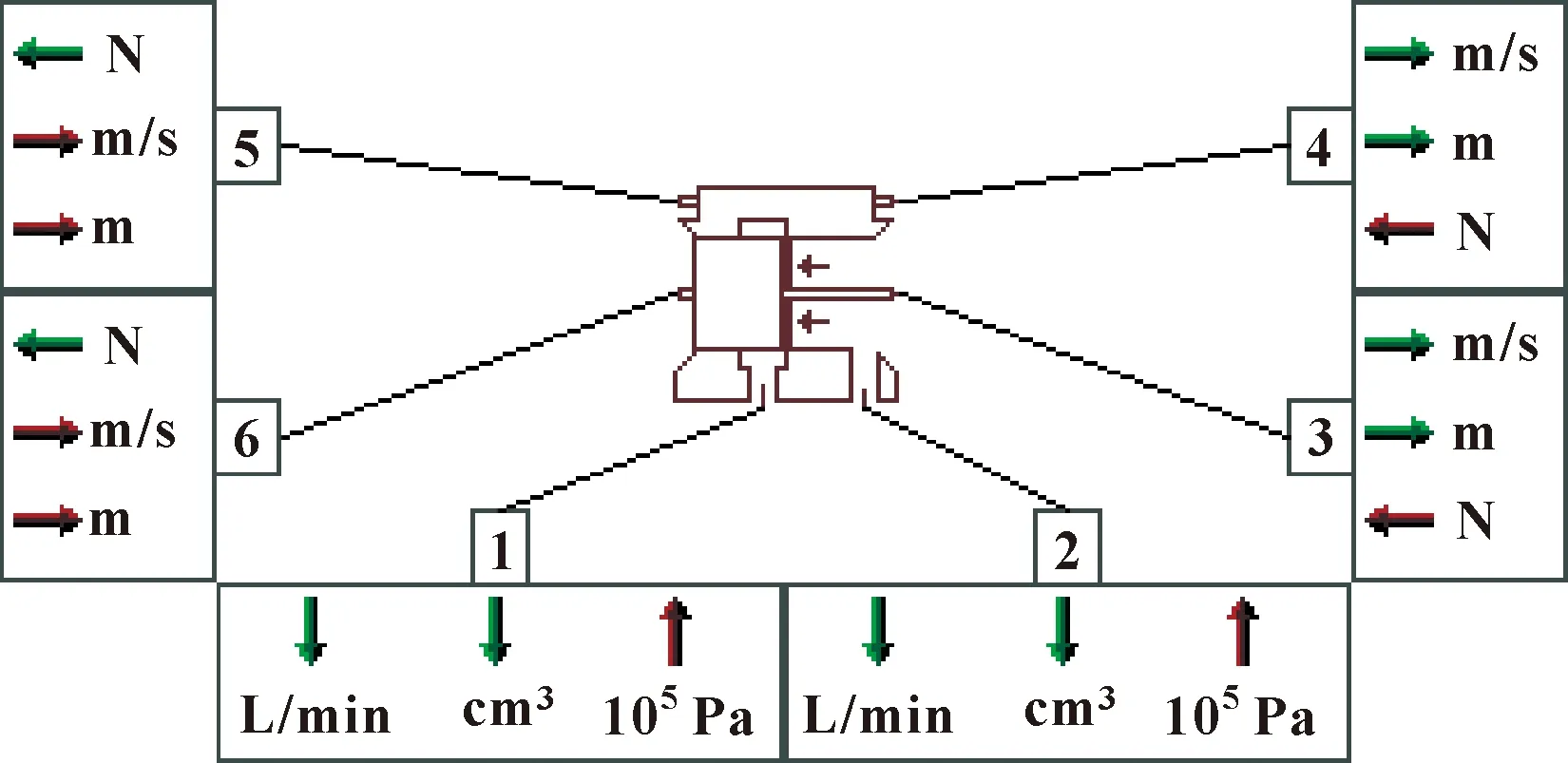

AMESim软件HCD库中的模型BRO012可以用来模拟具有锐边的滑阀的阀芯与可移动阀套之间的运动关系及液动力、泄漏等,各端口的输入输出量如图4所示。该模型中的参数设置如图5所示。其中,参数jet angle(即θ)和jet force coefficient(即kjet)是与液动力有关的参数。

图4 BRO012模型端口变量

图5 BRO012模型参数设置

AMESim中,计算液动力的公式为

(12)

式中:Cq为阀口流量系数;xlap是阀口开度;xmin用来模拟阀口泄漏。

当xmin=0,即忽略阀口泄漏时,双曲正切函数值为1。其中,点乘号之前的部分为稳态液动力的另一种表达形式,可由阀口流量公式和阀口速度公式得到。阀口速度公式为

(13)

式中:Cv为阀口速度系数;ζ为局部阻力系数。

阀芯的力平衡方程为

(14)

式中:F4和F3是图4中端口4和端口3受的力;p2为作用在阀芯上的压力。

根据图4中F4和F3的方向可知,阀芯所受的液动力与阀芯移动方向相反,具有使阀芯关闭的趋势。

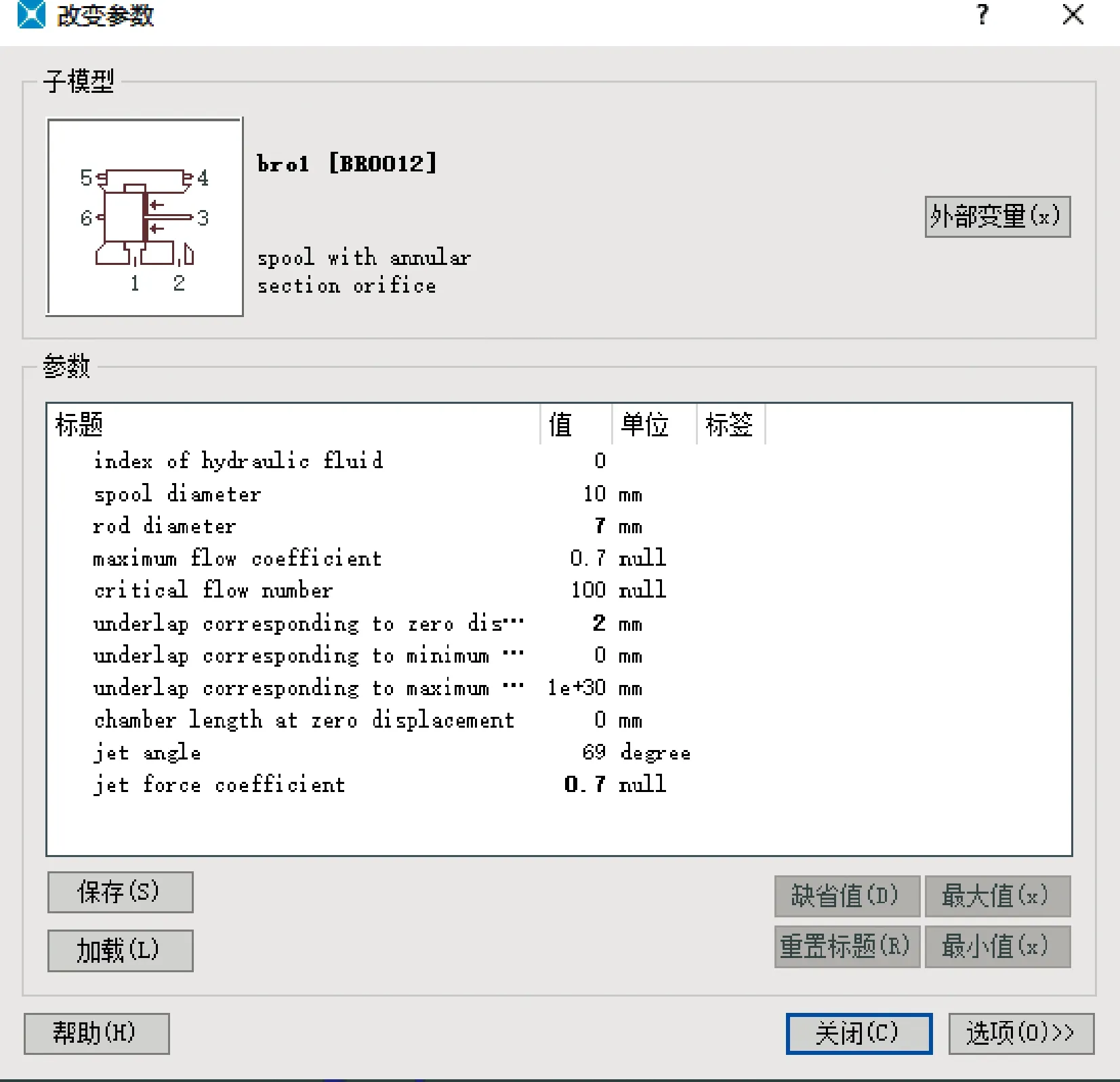

利用AMESim中HCD库、液压库、机械库和信号库建立双级方向阀的模型,如图6所示。

图6 双级方向阀模型

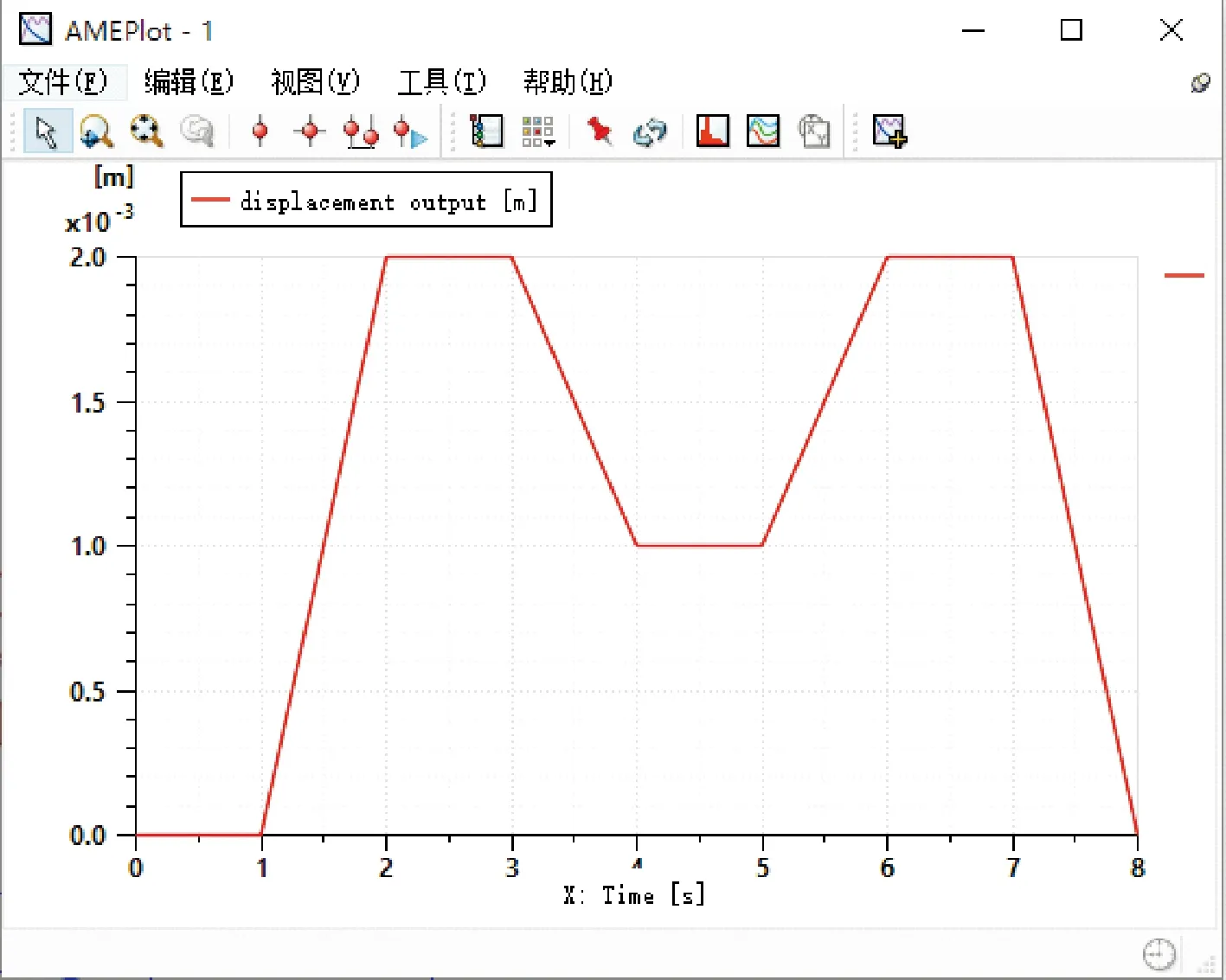

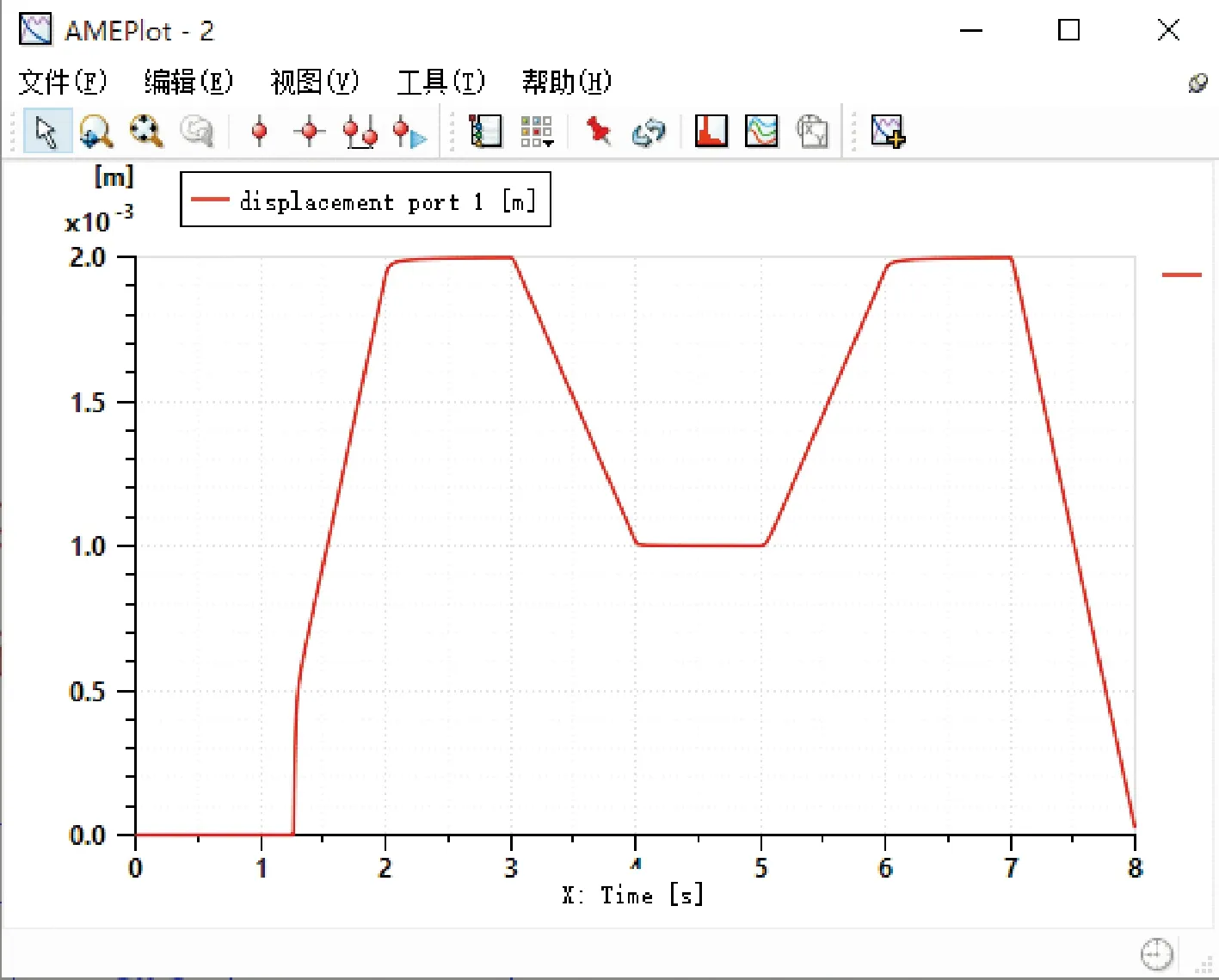

在AMESim模型中,将数字控制式双级方向阀的每一部分都找到相应元件进行建模,模拟液压系统提供稳压源,参数为25 MPa,然后连接到数字控制式双级方向阀的P口。数字控制式双级方向阀仿真模型按照结构设计参数,由于步进电机频率远远大于双级方向阀的频率,因此将步进电机输出信号近似为直线模拟输入到先导阀上;先导阀后面分别建模一个槽型腔和两个节流孔,用来控制主阀芯两端的液压油压力。这里把主阀芯近似模拟为液压缸模型,将其位置信号分别反馈给先导阀阀套以及主阀阀芯位移。在AMESim中设定仿真时间为8 s,通信步长为0.000 01 s,运行仿真。步进电机输出信号以及主阀阀芯位移信号分别如图7和图8所示。

图 7 AMESim步进电机输出信号

图8 AMESim主阀阀芯位移曲线

从仿真结果可以发现:在先导阀首次接收到位移信号时,主阀阀芯相对运动有大概200 ms的滞后。这是因为主阀左腔,即上文中提到的c腔需要先充满油液,然后才可以推动主阀阀芯跟随先导阀阀芯运动。在图中t=5 s时,主阀阀芯运动滞后时间有较大降低,为20 ms左右,这也证明了所设计结构的可行性。通过此次仿真分析,还可以看到先导阀液动力变化如图9所示,即步进电机需要克服的力大小。可以发现,在大概t=1.2 s左右有一个峰值,这是由于此时流经先导阀进入主阀左腔的流量最大,因此液动力也比较大,除此之外,步进电机只需要克服摩擦力即可,因此选择最大推力为140 N的步进电机完全符合使用要求。

图9 AMESim先导阀液动力变化曲线

4 结论

主要针对数字液压阀展开研究,提出了一种新型数字控制式双级方向阀结构,可以实现数字阀本身对流量以及方向的控制作用,便于后续实现智能控制。为验证所设计数字控制式双级方向阀结构的可行性,作者所完成的主要工作及其结论如下:

(1)通过对其概念设计进行工作原理检查,然后依据概念设计进行详细设计并在三维设计软件中进行建模,对其进行力学计算和检查,对阀的整体性能进行具体分析。

(2)通过对数字控制式双级方向阀结构进行数学分析,建立数字控制式双级方向阀数学模型。

(3)使用AMESim软件对所建立模型的机械反馈结果进行进一步的仿真验证。