向列相热致性液晶82832微驱动效果研究

2022-09-22刘春波胡加辉

刘春波,胡加辉

(河南工业大学机电工程学院,河南郑州 450001)

0 前言

液晶态是处于晶体态与流体态之间的物质第三态[1],由于它兼具固体的各向异性与流体的流动性,是微流体驱动最好的介质材料。液晶引流驱动是近年来微流体驱动领域较新的基础研究课题,是一种全新的微流体驱动方式,具有驱动力大、驱动器设计灵活、驱动方式多样、控制精确等优点[2]。但是,由于基础理论不成熟、试验手段落后等原因,研究进展缓慢。

液晶属于复杂非牛顿流体,分为热致性与溶致性两大类,用于微流体驱动的液晶属于热致性液晶,温度的变化对于液晶材料各种物理性质影响较大,进而影响微驱动性能。因此,研究温度对液晶材料的影响尤为重要。近年来,液晶引流驱动的研究所使用的试验材料均为向列相液晶5CB[3],它呈现液晶相的温度为23~28 ℃,范围较窄,因此温度的影响不明显。随着液晶引流驱动基础研究向应用研究转化,过窄的温度范围将影响其应用性能,有必要更换一种液晶相温度范围较宽的液晶材料进行温度影响相关研究。

文中研究采用CAS号82832-57-3(以下简称82832)的热致性液晶,它属于小分子向列相液晶,与5CB相比,其分子较大,呈现液晶相温度范围更大。

1 试验方案及结果

1.1 材料参数测定

82832-57-3液晶的中文名称为反反-4-4-丙基双环己烷,分子式为C21H30F2,分子量为320,密度为1 023 kg/m3,常温下呈固态,为白色块状晶体。为确定材料的准确液晶相温度范围,便于后期研究时温度的设定,采用差示扫描量热法(DSC)测量其熔点与清亮点,结果如图1所示。可知:材料熔点为48 ℃,清亮点为118 ℃。

图1 DSC试验结果

1.2 试验系统搭建

此研究进行的是电场驱动试验,所搭建的试验系统如图2所示,主要包括微流场激发、微流动观察记录及图像、数据处理三大部分。微流场激发部分包括示波器、波形发生器和显微镜冷热台,主要用于产生各种微流动所需要的外电场与温度场;微流动观察部分主要包括偏光显微镜、CCD摄像头;图像处理部分较为简单,大部分与显示效果相关的工作可以通过CCD自带软件完成,视频数据处理通过台式计算机配置MATLAB软件完成。

图2 试验系统构成

1.3 试验过程及参数

82832液晶材料电场驱动试验过程与5CB类似[4],唯一不同点是需要使用显微镜冷热台将材料温度维持在48~128 ℃,保证它呈现液晶相。

此研究针对温度的影响,选择50、60、70 ℃作为主要研究温度点。此外,在前期5CB液晶材料电场驱动试验的基础上,增加驱动方向的控制研究,选择扭转角为0°、45°、90°的液晶盒[5]分别进行试验。不同扭转角液晶盒内分子排列方式如图3所示。

图3 液晶盒内液晶分子排列

液晶盒扭转角决定驱动方向,由摩擦方向决定。试验过程中液晶盒上板浮动,下板固定。为便于显微镜下观察,将液晶盒上板用黑色水笔作如图4所示的标记。施加电场后,通过显微镜上方CCD录制驱动视频,并通过图像追踪处理方式计算驱动位移与速度等相关量。

图4 试验用液晶盒

图5所示为所拍摄的驱动视频截图,其中黑色部分为液晶盒上玻璃片黑色水笔所做标记。可以看出:液晶盒内分子排列不同,光的透射率也不同,因此图片上标记未覆盖区域亮度不同。此外,驱动方向随着扭转角的变化而变化,图(a)中上板向右运动,图(b)中上板向右下方运动,而图(c)中上板向下运动。

图5 电场驱动视频截图

1.4 试验结果

电场驱动试验由3个不同扭转角的液晶盒完成,制作过程一致,顺序经过加工玻璃片-旋涂聚酰亚胺-摩擦配向-填充液晶材料工序。盒厚由间隔粒子统一控制,由于直径过小的间隔粒子必须在溶液中保存,添加到液晶材料后不相溶,影响驱动效果,因此运用固态间隔粒子,直径为500 μm。

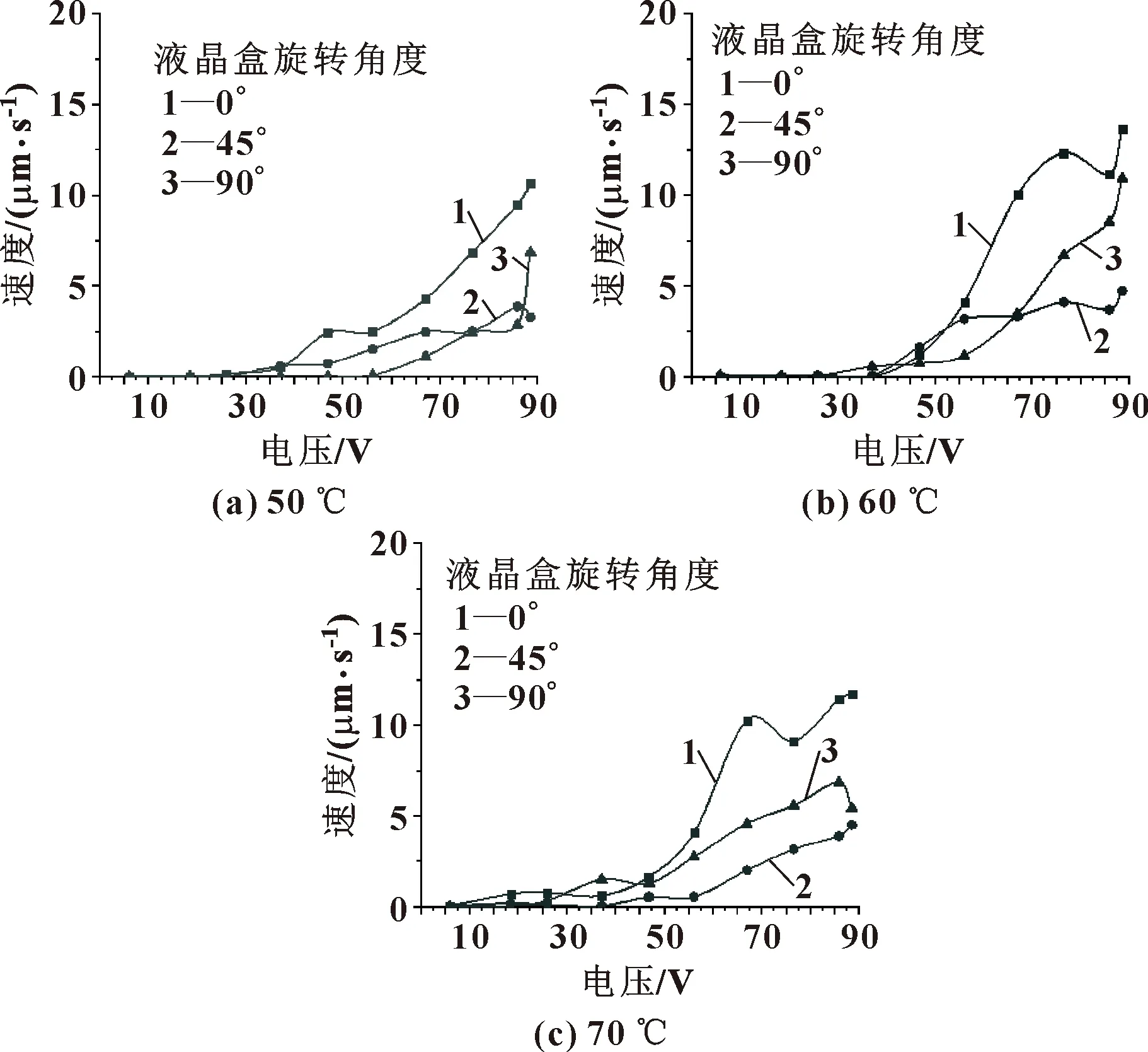

1.4.1 基于驱动电压变化的温度影响结果

图6所示为驱动结果随温度变化情况,依据DSC试验结果,82832呈现液晶态的温度范围为48~118 ℃,温度的变化直接影响材料物理参数,过高的温度会加大试验难度,此研究试验中截取较低段50~70 ℃进行试验。由于液晶材料在电场中存在阈值电压,即施加在液晶盒上的电场强度要超过某一值时液晶分子才会开始转动,进而引起液晶整体宏观流动。通过INSTEC液晶参数测量仪得到82832在液晶盒厚度为500 μm时的阈值电压约为35 V,因此液晶盒所施加电压应超过35 V,微流动才会产生。驱动电压选择0~90 V,频率为10 Hz,占空比为20%。

图6 温度对驱动效果的影响

由图6可知:驱动电压超过35 V后,微流动逐渐产生,流动速度逐渐增加,近似呈指数关系,但由于存在试验误差,指数关系并不完全准确;随液晶盒扭转角的增加,驱动速度下降,主要原因为扭转角的变化使得分子旋转时产生干涉,进而影响宏观流动速度;驱动温度为60 ℃时,驱动速度大于另外2个温度,可见60 ℃时,黏性、介电及弹性系数的变化达到一个较好的平衡,这种平衡下更利于宏观流动的产生。

1.4.2 基于驱动频率变化的温度影响结果

为验证电压变化下温度对驱动效果的影响,本文作者又进行了基于频率的驱动试验,结果如图7所示,其中:驱动电压为76 V、占空比为0.2。可以看出:扭转角既影响驱动速度的方向,又影响驱动速度的大小;随着驱动频率的变化,驱动速度先增大后减小,频率为10 Hz时驱动速度明显高于其他驱动频率时的速度;温度为60 ℃时驱动速度最快,证实了第1.4.1小节的试验结果。

图7 温度对驱动效果的影响

2 理论计算

2.1 数值计算参数

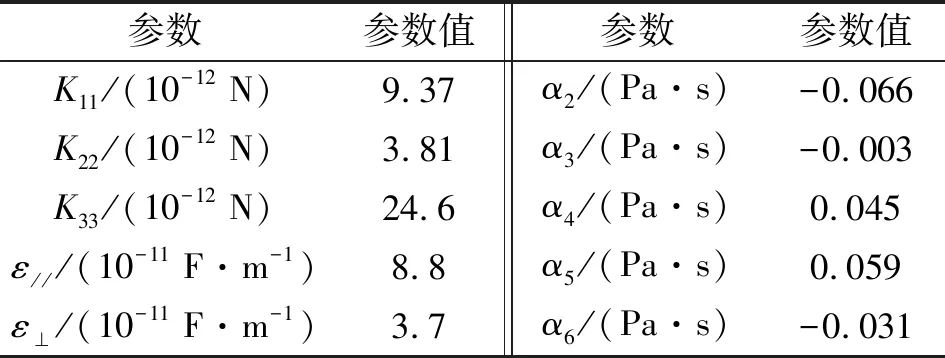

液晶82832属于小分子液晶,因此理论计算时采用小分子液晶Leslie-Erickson(简称L-E)理论,将L-E理论与流体动力学理论相结合,得到计算引流微驱动的数学模型[6]。用到的参数由INSTEC液晶参数测试仪测得,结果如表1所示(温度为60 ℃),其中:K11、K22、K33为弹性系数;α1~α6为Leslie黏性系数(α1值为0,未列表中);ε//、ε⊥为介电系数,由于82832属于正性液晶,因此施加电场后,液晶分子将会旋转至与电场方向平行的状态。

表1 60 ℃时液晶材料82832物理系数(INSTEC液晶参数测量仪测得)

计算时使用驱动电压为76 V,频率为10 Hz,占空比为0.2,温度为60 ℃,扭转角为0°。数值计算方法的选择考虑到计算精度与速度的平衡,空间上选择中心差分法,时间上选择二阶龙格-库塔法,精度分别为10-7与10-8。

2.2 计算结果与分析

本文作者所分析的微流动属于两平行板间缝隙流动范畴,液晶材料黏度较大,因此确定为层流,只需分析二维模型即可[7]。为更加直观表示分子指向矢与微流动速度随时间变化的剖面图,以液晶盒上板固定方式代替浮动试验进行理论计算。图8所示为理论计算结果,其中:nx与ny分别为单位矢量,表示大部分液晶分子的平均指向。初始时(0 s时)设定为与所施加电场相垂直的方向,由于82832为正性液晶,施加电场后,液晶分子会向着与电场平行的方向转动,直至与电场平行为止。

由图8(a)(b)可知:由于锚定作用,液晶盒上下板固定处液晶指向矢保持初值不变,中间各层中nx随着时间逐渐变小,即开始向着与电场平行方向转动,与此同时,ny则逐渐增大;最大值出现在液晶盒中间位置,原因是此处锚泊作用最弱;t=0.6 s时,nx值降到0.3,而ny值增加到0.95。液晶微流动速度剖面图为反S形,最大值出现在液晶盒厚度100与400 μm的位置,与参考文献[8]中计算结果一致,最大值约为30 μm/s、流域内平均速度约为20 μm/s。

此外,由图8(c)可知:微流动速度一直在动态变化,最大值出现在t=0.5 s时,t=0.6 s时速度出现回落。前期研究表明,动态变化的具体情况与液晶盒厚度、所施加电场参数都有关系[9],因此,连续驱动时,实际平均速度要小于断续驱动能达到的最大平均速度20 μm/s,约为15~18 μm/s,试验中得到的约13 μm/s,与理论计算结果相比略小,但综合考虑试验过程中温度、液晶盒厚度、施加电压放大等环节误差因素,结果吻合较好。

图8 液晶缺陷形成温度变化

3 结论

本文作者以新型热致性液晶82832为对象,对驱动温度的影响进行了研究,结论如下:

(1)驱动温度影响液晶材料黏弹性及介电参数的变化,进而影响驱动性能;试验证明温度为60 ℃时,各参数趋于最佳配置,取得最大的驱动速度;

(2)液晶盒扭转角的变化既影响驱动速度的方向,又影响速度大小,扭转角为0°时驱动速度最大;

(3)理论计算得到的平均驱动速度为15~18 μm/s,试验得到实际驱动速度约为13 μm/s,吻合较好。