圆钢管再生镍铁渣混凝土中长柱轴压性能研究

2022-09-22罗才松王枫轩付朝江陈华艳

罗才松,王枫轩,付朝江,陈华艳,祁 皑

(1.福州大学 土木工程学院,福建 福州 350108;2.福建省土木工程新技术与信息化重点实验室,福建 福州 350118)

0 引言

镍铁渣(ferronickel slag,FNS)是一种在不锈钢炼制过程中产生的工业金属废渣,每吨不锈钢的制造大约会产生14 t废渣,中国每年大约产生四百万吨废渣.然而镍铁渣利用率却不到 10%,目前镍铁渣的普遍处理方式是堆放在室外和直接掩埋.为了减少其对环境的危害,研究人员提出回收利用镍铁渣有很好的经济和社会价值[1-3],经过研究后发现掺镍铁渣混凝土有较好的性能.

为回收建筑垃圾中的混凝土废料,相关学者[4-6]开展再生混凝土(recycled aggregate concrete,RAC)的研究,但其强度与天然骨料相比要低.因此,国内外研究人员将钢管混凝土的优势应用于钢管再生混凝土,以此改善再生混凝土的力学性能[7-9].

将工业废料镍铁渣与建筑废料综合回收使用,利用镍铁渣的胶凝特性替代部分水泥材料,废弃混凝土的骨料特性替代部分粗骨料,配制再生镍铁渣混凝土浇筑于圆钢管中,以圆钢管再生镍铁渣混凝土柱为对象,研究其轴压性能,观察其破坏过程和破坏形态,讨论再生粗骨料替换率、长径比和径厚比影响因素对其承载力和变形的影响.

1 试验概况

1.1 试验材料

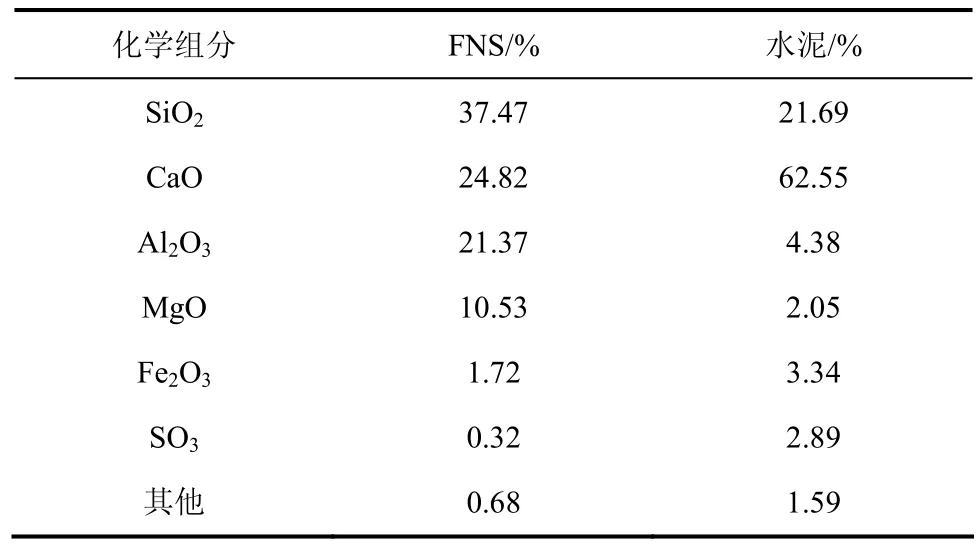

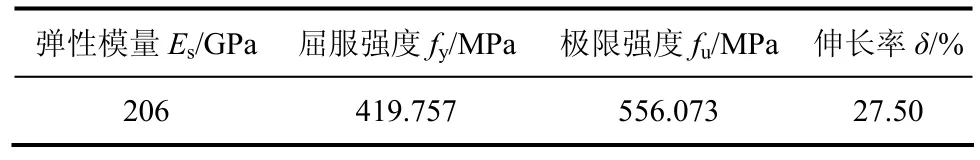

试验采用普通硅酸盐水泥(42.5R)、普通天然河沙、城市自来水、再生粗骨料及天然粗骨料、高效减水剂.再生粗骨料由施工现场龄期超过28 d的废料混凝土破碎得到,粒径为5~14 mm连续级配.试验所用镍铁渣为提炼金属镍或镍铁合金冶炼过程中排出的废弃物,经水淬后形成的一种粒化炉渣,其密度为2.86 g/cm3,比表面积为425.6 m2/kg,平均粒径为13.953 μm,主要粒径分布在1~100 μm.镍铁渣和水泥的主要化学组分见表1,镍铁渣的主要成分为 CaCO3,MgAlO4,和(Mg, Fe)2SiO4,属于高钙镍渣,具有与矿渣相似的胶凝特性,掺量占总胶凝材料的 20%.再生镍铁渣混凝土质量配合比为m(胶凝材料(水泥+镍铁渣))∶m(砂)∶m(粗骨料(天然骨料+再生骨料))∶m(水)=546∶604∶1075∶180,考虑到再生骨料吸水率较大,再生混凝土在拌制时额外加入了按再生骨料吸水率计算得到的附加用水.无缝圆钢管所采用的钢材为Q345,材料特性见表2.

表1 镍铁渣和水泥的主要化学组分Tab.1 primary components of ferronickel slag and cement

表2 实测钢材力学性能Tab.2 mechanical properties of steel

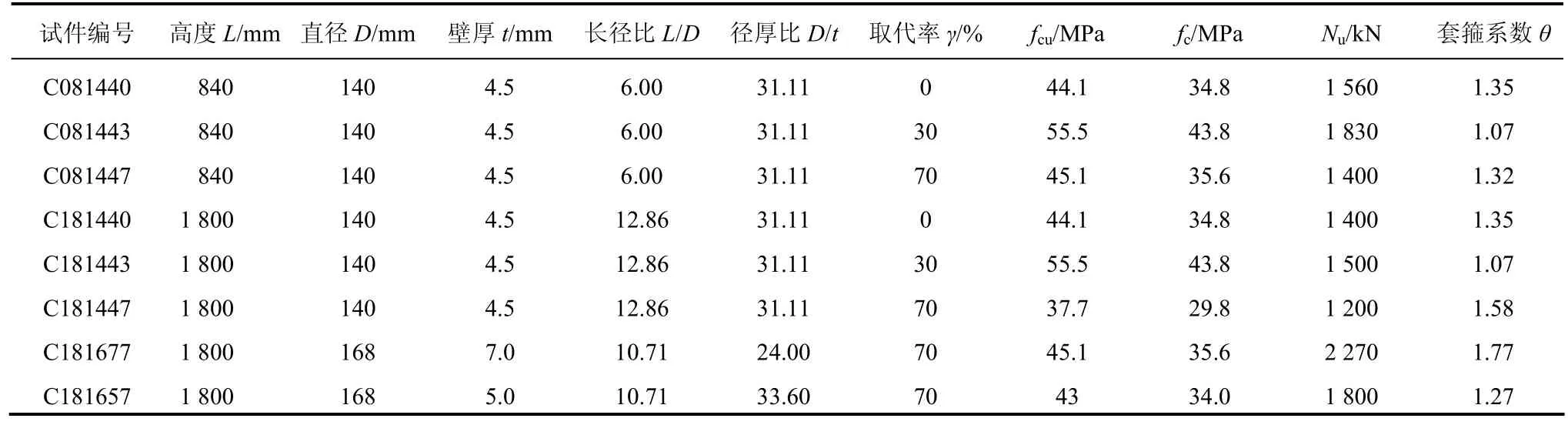

1.2 试件设计与加载

试验总共设计并制作试件8个,考虑了再生骨料取代率、长径比、径厚比3个影响参数,试件设计参数见表3.试件编号中C表示圆钢管,第2、3位数字08、18分别表示试件高度840 mm、1 800 mm,第4、5两位数字 14、16分别表示试件外直径 140 mm、168 mm,第6、7数字4、7、5分别表示管壁厚4.5 mm、7 mm、5 mm,末尾数字0、3、7分别表示再生粗骨料取代率为0%、30%、70%;fcu为立方体抗压强度,MPa;fc为圆柱体轴心抗压强度,MPa;Nu为极限承载力,kN;θ为套箍系数,θ=Asfy/Acfc,其中As为钢管横截面积,Ac为再生镍铁渣混凝土横截面积.

表3 钢管再生镍铁渣混凝土柱设计参数及试验承载力Tab.3 design parameters and bearing capacity of RACFNSFST columns

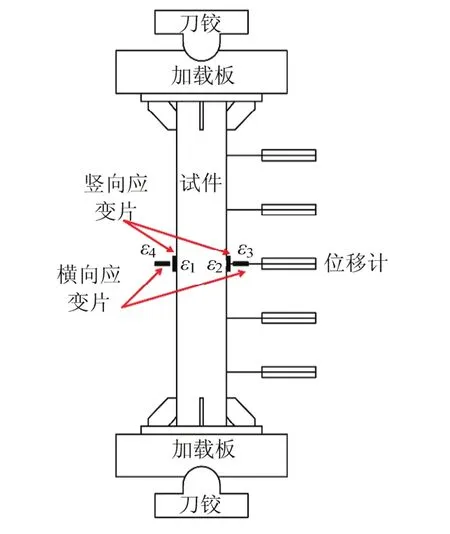

试验在5 000 kN液压式长柱试验机上对试件进行加载,试件的侧向位移采用5个量程为100 mm的位移计进行测量.钢管表面应变通过有效量程为20 000 με应变片进行测量,测量内容为钢管中部截面位置竖向应变和横向应变.试验装置及测点布置见图1,现场加载照片见图2.试验采用恒速率位移控制进行连续加载,荷载上升段速率为0.5 mm/min,载荷下降段速率为 1.0 mm/min,当承载力下降到0.85Nu时停止加载.为保证采集数据时间的同步性,压力机竖向载荷、位移计侧向位移以及应变片的数据均通过同一台DH3816N型应变采集箱进行采集.

图1 加载装置Fig.1 test devices

图2 试验加载现场照片Fig.2 picture of test devices

2 试验结果及分析

2.1 试件破坏形态

图3为全部试件的破坏形态.加载初期,试件承受载荷较小,处于弹性阶段,钢管和混凝土整体工作较好,外侧钢管变形不明显;当载荷继续增加到峰值载荷的80%左右时,中长柱钢管上下两端部开始出现程度较轻的鼓曲,而长柱钢管不出现鼓曲,此时大部分钢管截面达到屈服,试件整体进入弹塑性阶段;当载荷继续增大到峰值载荷的 90%左右时,中长柱的鼓曲继续增加,长柱的侧向位移逐渐增大;当达到极限承载力时,中长柱鼓曲较为明显,两者的侧向位移进一步加大;当加载到试件破坏时,中长柱钢管的上下端部出现局部鼓曲,属于材料破坏形态,而长柱由于没有局部的鼓曲,表现为整体失稳破坏,这是因为长柱的长径比较大而引起二阶效应,导致挠曲变形,承载能力快速降低,导致试件在破坏时并没有出现局部屈曲.

图3 试件破坏形态Fig.3 specimen failure modes

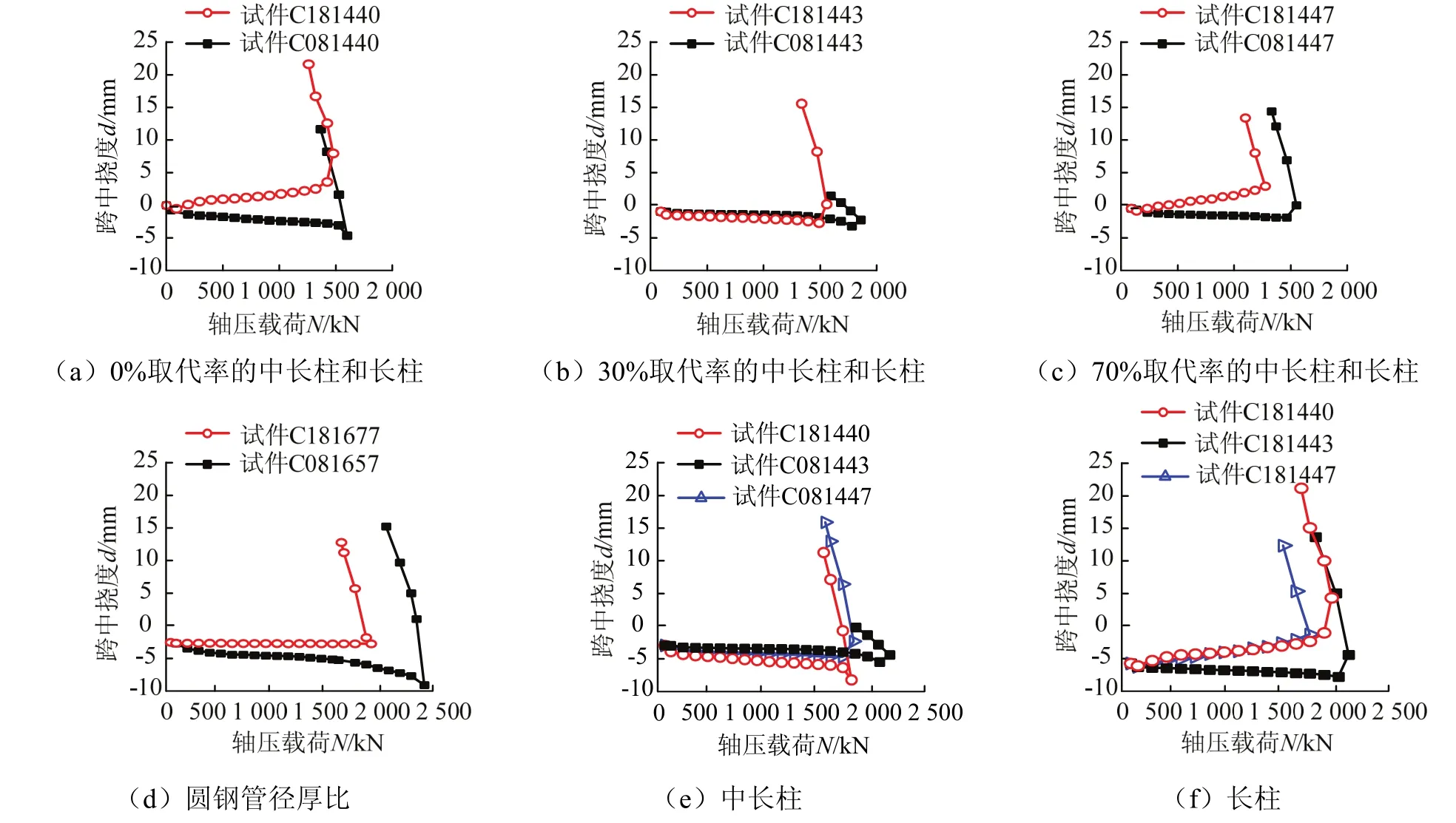

2.2 轴压载荷-跨中挠度曲线

图4为各试件的轴压载荷N与跨中挠度d的变化关系曲线.各试件在受到轴压载荷的加载初期,跨中挠度略微增加,且随载荷增加呈线性变化,此时试件处于弹性阶段.当载荷达到约0.8Nu时,各试件的挠度增长随载荷增加而逐渐加快,试件进入弹塑性阶段.在再生粗骨料取代率和构件截面尺寸相同的条件下,中长柱的承载力要比长柱的要高.这是因为长柱相较于中长柱而言长径比更大,试验过程中的初始缺陷导致二阶效应更为明显,在加载过程中产生的附加弯矩使得承载力降低.而且,长柱相较于中长柱进入弹塑性阶段更早,挠度发展更为迅速.试件 C181677、试件 C181657的钢管厚度分别为7 mm、5 mm,随着管壁厚度的减小,径厚比增大,承载能力降低,而且由载荷-挠度曲线可见径厚比越小,试件的延性越好.

图4 轴压载荷-跨中挠度Fig.4 axial compression load-midspan deflection of specimens

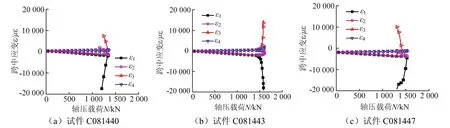

2.3 轴压载荷-跨中应变曲线

图5为轴压载荷N-跨中应变ε变化关系,ε1和ε2为竖向应变,ε3和ε4为横向应变.各试件的载荷-应变曲线大致趋势为:在受到轴压载荷加载初期,竖向应变片测得的数值为负,随着载荷的增加而呈线性负增长;横向应变片测得的数值为正,随着载荷的增加而呈线性正增长,表明此时试件处于弹性阶段.当加载到峰值载荷时,跨中出现弯曲,应变变化来到拐点.位于受压区的竖向应变继续沿负增长,而位于受拉区的竖向应变则改为正增长,数值由负逐渐向正方向靠近,此时的应变随载荷转为非线性变化,表明试件此时处于非弹性阶段.布置在受拉区横向应变,达到峰值拐点后,由于钢管的跨中变形导致受压区扩张,数值继续正增长;布置在受压区横向应变,由于钢管弯曲变形对于压弯区的挤压,使得数值改为向负方向增长.对比中长柱与长柱的跨中应变,可见中长柱在达到峰值载荷拐点时,其受压区的竖向应变和受拉区的横向应变增速更快.

图5 轴压载荷-跨中应变Fig.5 axial compression load-midspan strain of specimens

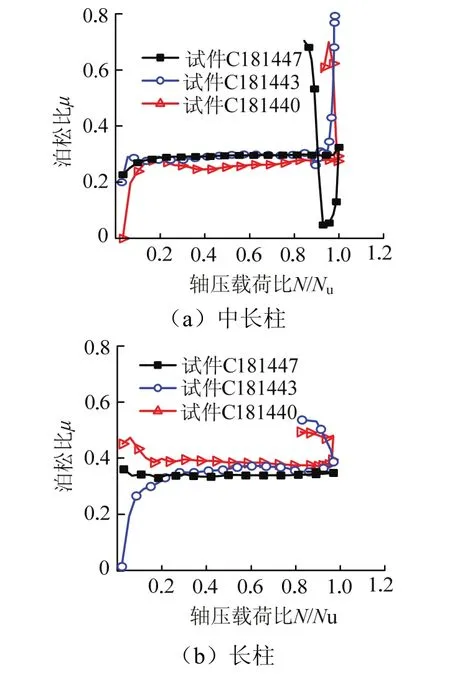

2.4 轴压载荷比-泊松比曲线

图6为试件轴压载荷比N/Nu与泊松比(μ=–ε3/ε2)变化关系.在加载初期,中长柱的泊松比位于0.2附近,随着载荷增大到约0.25%,μ增长到0.3;载荷继续增加,μ保持在0.3左右直到载荷到达约0.90Nu,此时再生混凝土受压膨胀产生对钢管内表面的压力,钢管对再生混凝土施加侧向约束力的同时,外表面的横向应变进一步增长,导致μ过拐点后数值激增.在加载初期,长柱的泊松比位于0.3附近,随着载荷增大,μ有轻微波动;载荷增加至约0.90Nu,μ开始快速增加.但是相较于中长柱而言,μ增加有限,当载荷下降到约0.90Nu时,μ出现骤降.

图6 轴压载荷比-泊松比曲线Fig.6 axial compression load ratio-Poisson’s ratio curves

3 轴压承载力分析

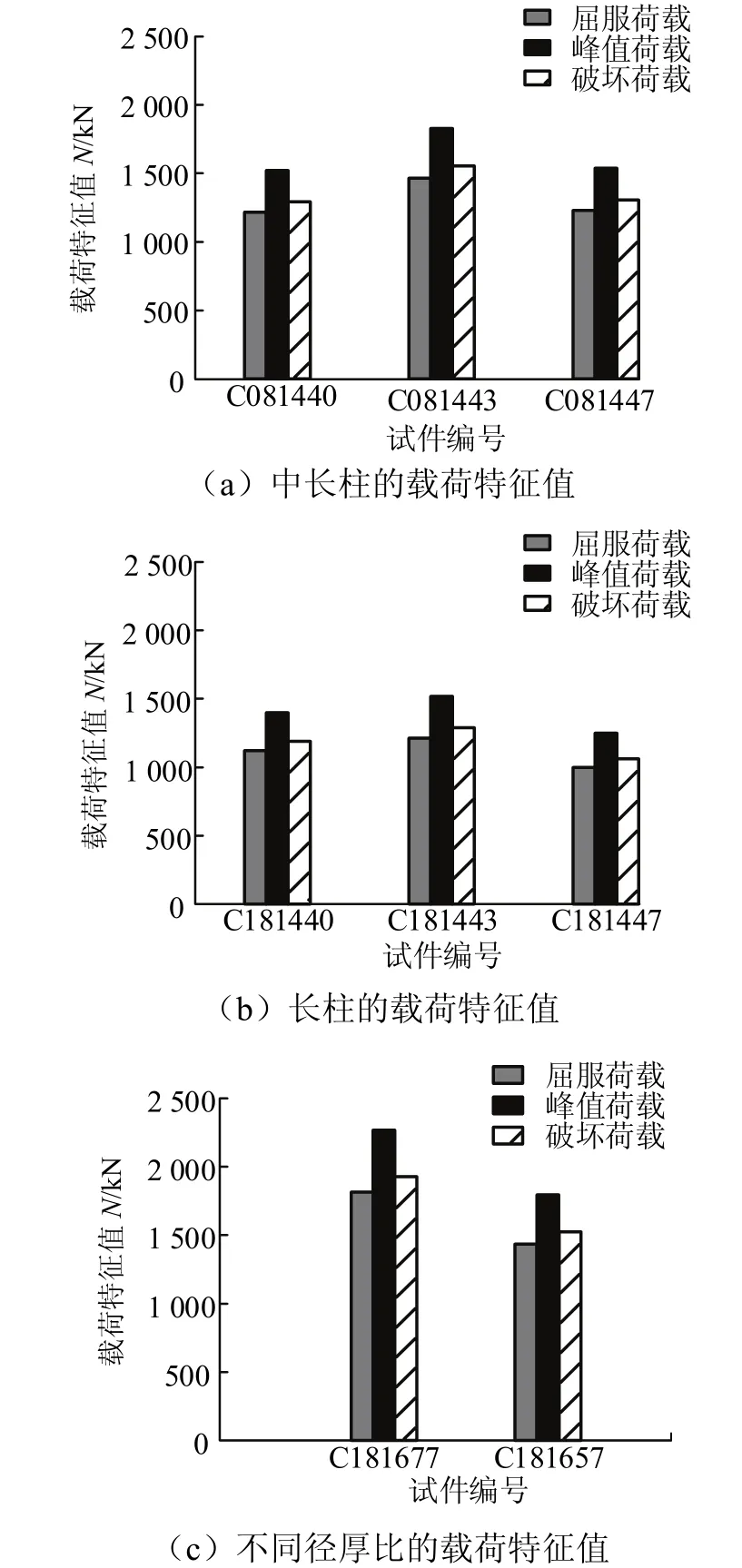

3.1 试件轴压承载力特征值

图7为各设计参数对各试件承载力N的影响.30%再生粗骨料取代率的中长柱、长柱相对于0和70%取代率的相同尺寸试件,有更高的强度.30%取代率的中长柱对比相同尺寸的0取代率和70%取代率中长柱,其峰值载荷分别提高了 20.39%和18.99%;30%取代率的长柱对比相同尺寸的0取代率和 70%取代率长柱,其峰值载荷分别提高了8.42%和21.44%.试件C081440、试件C081443和试件 C081447的长径比为 6,试件 C181440、试件C181443和试件 C181447的长径比为 12.86.试件C081440、试件C181440的取代率为0%,前者比后者的长径比提高了114%,峰值载荷降低了8.57%;试件C081443、试件C181443的取代率为30%,前者比后者的峰值载荷降低了 20.55%;试件C081447、试件C181447的取代率为70%,前者比后者的峰值载荷降低了 23.04%.试件 C181677、试件C181657对比了径厚比对承载力的影响,径厚比降低了40%的情况下,峰值载荷提升了26.46%,这表明径厚比越小承载力越好.综上所述,再生粗骨料取代率、长径比和径厚比对钢管再生混凝土试件的承载力具有较大影响.

图7 设计参数对试件轴压承载力的影响Fig.7 influence of design parameters on the axial bearing capacity of specimens

3.2 钢管混凝土规范对比

钢管混凝土在国内外已有大量研究与工程应用,以及用于其承载力计算的相关规范.但钢管再生混凝土承载力计算的相关规范极少,中国于 2019年才发布了其相关规范 T/CECS 625-2019[10].在此之前,已有研究学者[11]采用钢管混凝土规范计算钢管再生混凝土柱承载力,对比计算值和试验值.

《钢管混凝土结构技术规程》(DBJ 13-51-2003)[12]、《钢管混凝土结构技术规程》(CECS 28-2012)[13]采用统一强度理论,考虑钢管对于核心混凝土的套箍效应,使得混凝土承载力提高,其计算结果与实测承载力相比略低,按 DBJ 13-51-2003的计算承载力更为保守.日本AIJ(2001)[14]和美国 AISC-LRFD[15]钢管混凝土承载力公式采用叠加强度原理,不考虑钢管对混凝土的套箍效应,其承载力结果较我国保守,在一定程度上可以认为材料利用不充分.中国现行的《钢管再生混凝土结构技术规程》(T/CECS 625-2019)采用统一强度理论,可能是出于对再生混凝土质量的不确定性,虽然考虑了钢管的约束效应,但是其承载力计算结果更为保守.各试件基于上述规范计算得到的极限承载力和实测承载力的对比见表4.

表4 试件轴压极限承载力计算值与实测值对比Tab.4 contrast of ultimate bearing capacity of axial compression between calculated and measured of specimens

3.3 承载力计算

目前钢管再生混凝土柱的轴压承载力规范较少,本文结合文献[17]~文献[21]中的试验数据,考虑钢管在加载过程中的应力状态,回归拟合适用于圆钢管再生混凝土的轴压承载力计算公式.

3.3.1 基本假定

(1)钢管再生混凝土柱在轴压载荷作用下,截面上的应变满足平截面假定.

(2)忽略再生混凝土的抗拉能力.

(3)忽略钢管与再生混凝土接触面的滑移.

(4)钢材的极限强度采用屈服强度.

3.3.2 稳定系数

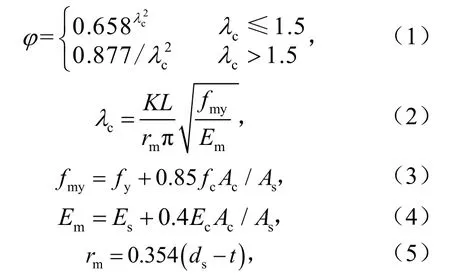

由于本文试件为中长柱和长柱,需要考虑长细比对承载力的影响,采用美国AISC-LRFD规范中钢管混凝土柱稳定系数的定义[15]为

式(1)~式(5)中,cλ为定义长细比;K为有效长度系数;fmy为组合截面的强度,MPa;Em为钢管混凝土柱的折算模量,MPa;rm为钢管的回转半径,mm;Ec为混凝土弹性模量,MPa;ds为钢管外直径,mm.

3.3.3 承载力公式

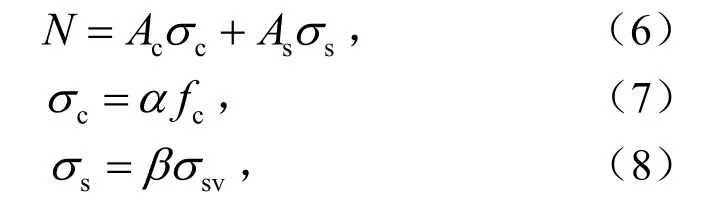

由2.3节可知,钢管再生混凝土柱在轴压载荷下,在达到极限承载力时,试件的横截面是处于受压状态的.因此假设极限状态的承载力为

式中,N为不考虑长细比影响的轴压承载力,kN;考虑到cσ与fc并不相等,引入修正系数α,定义cσ为再生混凝土名义受压强度;同理引入修正系数β,定义sσ为钢管名义受压强度,σsv为极限状态下钢管的纵向应力[16],MPa.

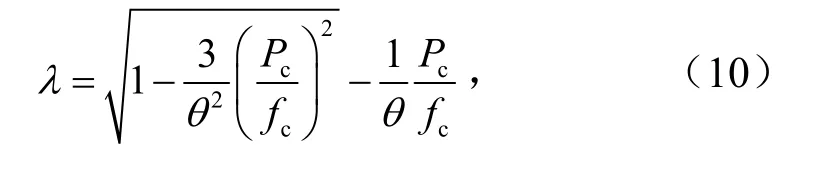

令

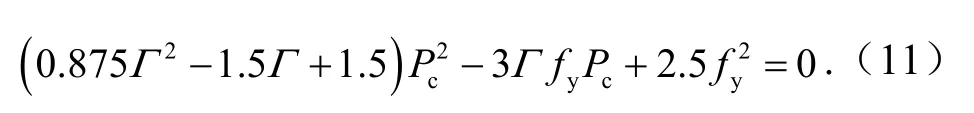

Pc值可由式(11)计算得到

将稳定系数φ代入式(6),可得柱的极限承载力为

式中,θ为套箍系数(见表3);cP为核心混凝土对钢管内表面的有效侧向约束应力[16],MPa;λ为系数;Γ为钢管内直径与壁厚之比;Ne为钢管混凝土轴压承载力预测值,kN.

将式(7)~式(12)代入式(6)可得

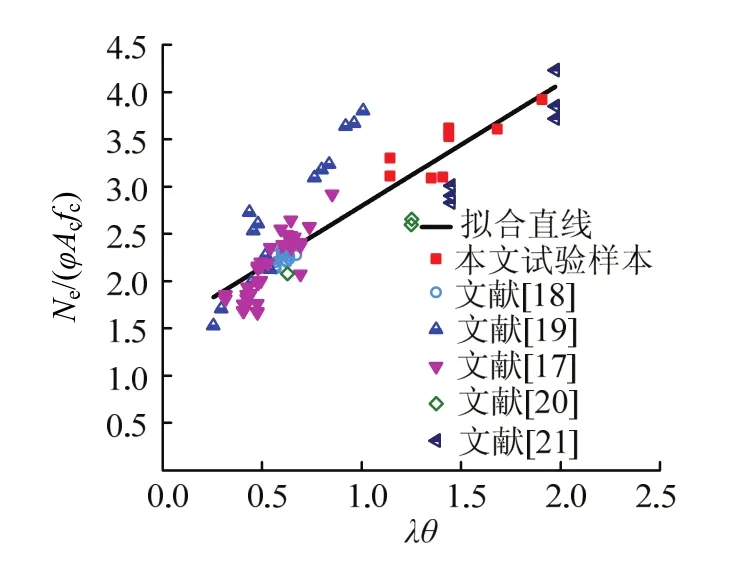

将本文试验样本数据和文献[17]~文献[21]中的试验样本数据代入式(13),假设残差数列服从平均值为0、方差为的正态分布,则α和β由最小二乘法确定,求得截距α0=1.5和斜率β0=1.3.拟合的标准差为0.312 7,相关系数为0.863 1.图8为样本数据和拟合直线.

图8 试验样本数据与回归分析Fig.8 test sample data and regression analysis

圆钢管再生混凝土柱承载力式为

承载力计算值与实测值对比见表4,Nu/Ne的平均值为1.013,方差为0.003 4,变异系数为0.057 4,计算结果与试验吻合较好.

4 结论

(1)圆钢管再生混凝土中长柱在轴压载荷作用下主要表现为材料破坏形态,长柱则为整体失稳破坏形态.相同再生粗骨料取代率和截面尺寸的中长柱要比长柱承载力好,挠度增长也较慢.随着径厚比增大,承载力降低,延性也降低.

(2)随着载荷增大,再生混凝土受压膨胀,钢管对再生混凝土施加侧向约束力的同时,外表面的横向应变增加,使得泊松比增大,反映了钢管对核心再生混凝土的套箍效应.

(3)现有钢管混凝土规范计算圆钢管再生混凝土柱承载力得到的结果与试验值对比较为保守.根据本文和文献中的试验数据回归得到的承载力计算公式考虑了长细比、钢管三向受力应力状态和套箍系数的影响,表达形式简单,预测结果与试验吻合良好.