新型微通道反应器中合成2-羟基-3-三氟甲基-5-硝基吡啶

2022-09-21陈玉娴赵转霞刘耀赟

陈玉娴,赵转霞,刘耀赟

(甘肃安卓幸制药有限公司,甘肃 兰州 730300)

2-羟基-3-三氟甲基-5-硝基吡啶为合成阿帕鲁胺的中间体,在医药和化工生产领域中具有重要价值[1-7]。目前,2-羟基-3-三氟甲基-5-硝基吡啶常见的制备方法是由2-羟基-3-三氟甲基吡啶经硝化反应制备。但传统釜式生产方法中[10-11],2-羟基-3-三氟甲基吡啶硝化反应具有一定的危险性,存在安全生产隐患。

近年来,随着国家对化工领域绿色及安全生产要求的提高,众多新型生产设备相继出现。目前在危化行业应用较广且具有代表性的是微通道连续反应装置[12-14]。实践表明,该装置在化工安全生产、降低能耗及节约成本等方面具有显著优势[15-17]。

康宁G1反应器为新型微通道设备系统,具有广泛的抗化学腐蚀性能、优异的耐压性能(18 kg)、优异的传质和换热性能,其总换热效率和流体混合的传质性能均比传统的搅拌效果更好。本工作采用康宁G1反应器,考察了2-羟基-3-三氟甲基吡啶硝化反应的影响因素,得到了一组相对优化的反应条件,以保证生产安全、高效的进行。

1 实 验

1.1 试剂与仪器

2-羟基-3-三氟甲基吡,98%,上海阿拉丁生物科技股份有限公司;硫,硝酸,化学纯,白银良友化学试剂有限公司;二氯甲烷,工业纯,天津市风船化学试剂科技有限公司;氨水,化学纯,天津市百世化工有限公司。

康宁G1反应器、HC-G1-B-2T康宁加热冷却控温系统,美国康宁反应器技术有限公司;NP7010C钛泵,江苏汉邦科学与工程有限责任公司;TX3202L岛津电子天平,岛津菲律宾工厂;赛默飞UItimate3000高效液相色谱仪(HPLC),兰州中科安泰分析科技有限公司;DF-101S集热式磁力搅拌器,郑州杜甫仪器厂。

1.2 2-羟基-3-三氟甲基-5-硝基吡啶的制备

1.2.1 物料的准备

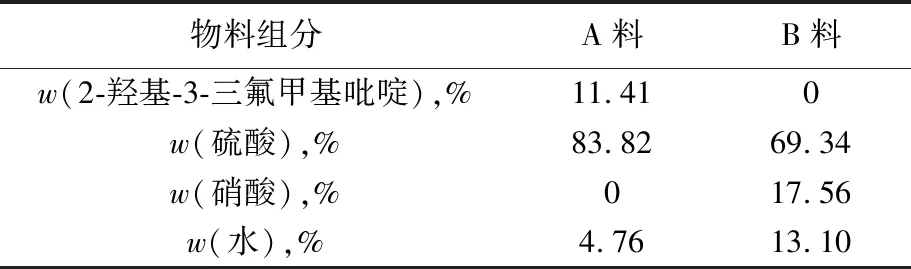

产物的制备过程中需要两股物料,将其标记为A料、B料,表1为两股物料的组分配比。

表1 A料、B料组分组成

1.2.2 反应工艺

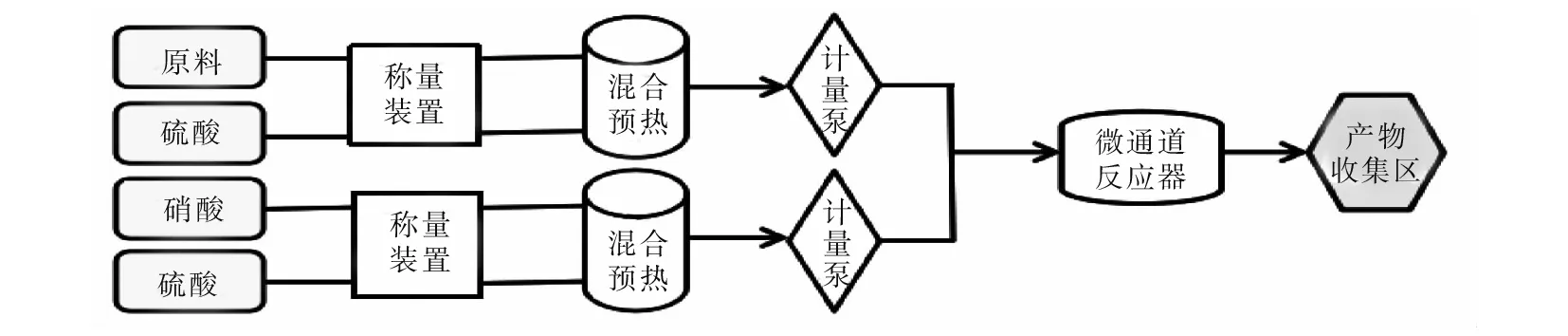

2-羟基-3-三氟甲基吡啶硝化反应微通道示意如图1所示。

1)将2-羟基-3-三氟甲基吡啶与溶剂硫酸按表1配料,于20~40 ℃持续搅拌直至无可见固体颗粒,得A料。2)将硝酸与硫酸按表1配料,于0~5 ℃搅拌混合,得B料。

3)将A料于15~30 ℃低速(3~5 mL/min)充满微通道管路。

4)通过计量泵控制物料流速,反应温度通过外部换热器进行控制,换热介质为硅油。

图1 微通道反应示意

1.2.3 后处理

将微通道反应器中的反应液通入冰块中,于-3~0 ℃淬灭,冰块用量为原料用量的10倍;淬灭后的反应液用中和剂(25%氨水、20%氢氧化钠水溶液),持续机械搅拌,直至pH=5~6;将所得固液混合液静置30 min后,反复抽滤、水洗,得2-羟基-3-三氟甲基-5-硝基吡啶。所得废液冷冻作为冷却液,反复使用,可进一步降低成本。

1.3 产物性能测试方法

产物的收率及纯度通过计算及高效液相色谱仪测定。

2 结果与讨论

2-羟基-3-三氟甲基吡啶硝化反应为快速、强放热反应,在传统的釜式反应器中存在反应放热迅速,无法及时释放、反应温度无法精确控制、反应液搅拌不均匀等缺陷。而在微通道反应器中,尺寸微型化强化了设备的传热、传质过程,并实现工艺的连续化。实验通过液相色谱法考察了原料配比、反应温度、停留时间等因素对反应的影响。

2.1 液相色谱分析

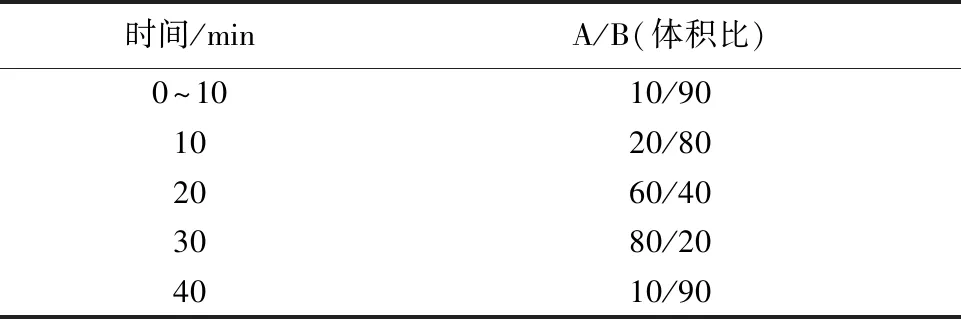

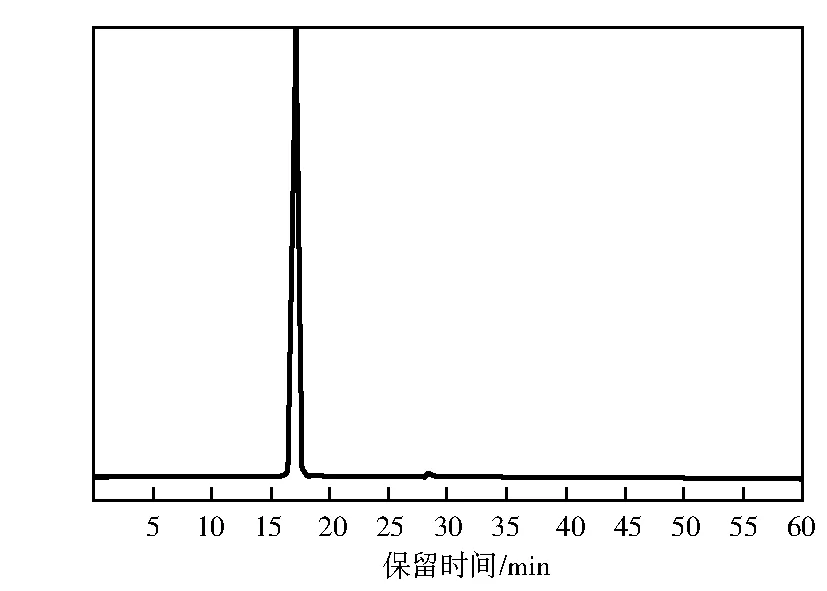

液相分析用检测柱为C18柱,以十八烷基硅烷键合硅胶为填充剂;流动相:乙腈为流动相A,0.1%的甲酸溶液为流动相B,按表2进行梯度洗脱,检测波长为210 nm。产物液相色谱见图2。

表2 洗脱梯度

图2 产物的高效液相色谱

2.2 硝酸/原料摩尔比对反应的影响

在2-羟基-3-三氟甲基吡啶硝化反应阶段,为使原料转化完全,通常使硝酸用量过量,但硝酸过量会影响反应成本和反应安全。因此,根据初步探索实验,固定反应条件混合酸强91.15%,停留时间47.6 s,反应温度90 ℃,改变硝酸用量考察了硝酸与原料摩尔比对硝化反应的影响,结果见表3。

表3 n(硝酸)∶n(原料)对反应的影响

由表3可以看出:随着硝酸用量的增加,产物的转化率逐步升高;但硝酸用量过高时,产物的转化率有降低趋势,且产物纯度有所降低。因此,最佳n(硝酸)∶n(原料)为2.10∶1。

2.3 反应温度对反应的影响

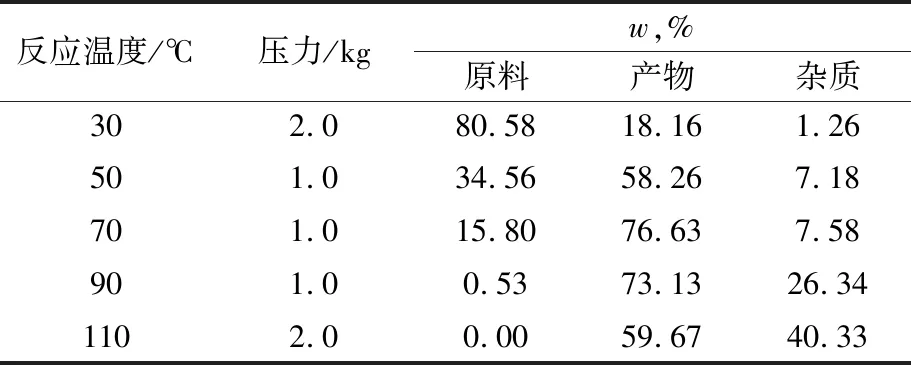

硝化反应为强放热快速反应过程,常规反应器中,提高温度会引起多硝化、氧化等多种副反应发生。微通道反应器具备较大传热系数,能够有效提高传质、传热,从而避免过热现象。实验中固定n(硝酸)∶n(原料)=2.10∶1、混合酸强91.15%、停留时间47.6 s反应条件,考察反应温度对产物转化率的影响,结果见表4。

表4 不同反应温度下产物的转化率

由表4可以看出:随着反应温度的升高,原料转化率持续提高;当温度30~90 ℃,原料转化率有明显的提高;但是,温度进一步提高时,副产物增多,目标产物产量降低。因此,最佳反应温度为90 ℃。

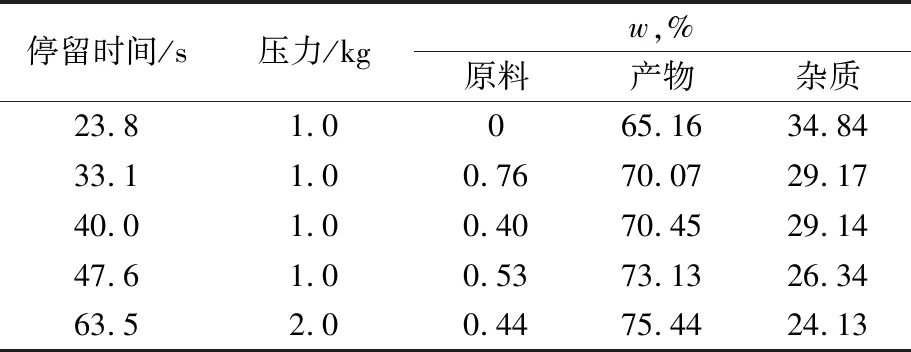

2.4 停留时间对产物收率的影响

微通道反应停留时间与釜式反应的反应时间相同,都是衡量一个反应周期的重要参数。因此,实验固定n(硝酸)∶n(原料)=2.10∶1,混合酸强91.15%,反应温度90 ℃,考察停留时间对产物收率的影响,结果见表5。

表5 停留时间对反应的影响

由表5可以看出,微通道反应与传统釜式相比,反应周期大大缩短。当固定反应温度90 ℃、n(硝酸)∶n(原料)=2.10∶1、混合酸强91.15%时,随着停留时间的增加,原料含量呈现先减后增趋势;同时,产物的含量呈现增加趋势。根据以上数据推测:停留时间的增加有利于产物的生成;但停留时间的增加延长了反应时间,从而会导致生产成本的提高,生产的经济效益受影响。因此,确定最佳停留时间为40.0 s。

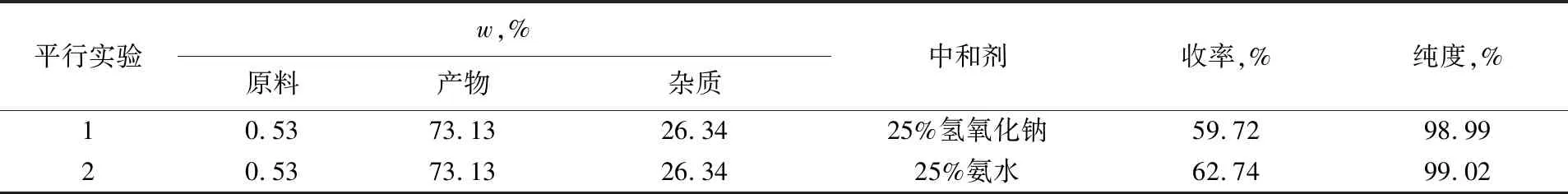

2.5 不同后处理条件对反应的影响

在反应温度90 ℃、n(硝酸)∶n(原料)=2.10∶1、停留时间40.0 s、混合酸强91.15%时,做平行实验。采用不同的中和剂对反应液进行后处理,考察后处理方式对2-羟基-3-三氟甲基吡啶硝化反应的影响,结果见表6。

表6 不同中和剂对产物收率的影响

由表6可知:该反应条件下实验可以重复进行,具有稳定性和重复性。当中和剂为25%氨水时,收率及产品纯度都较佳;且较25%氢氧化钠后处理,收率高约3%,节约了生产成本、降低了能耗。这是由于铵盐在水中的溶解度较钠盐高,因此在铵盐溶液中产物析出率较高,故而产品收率较佳。考虑生产成本和能耗等因素,选择中和剂为25%氨水较佳。

2.6 废盐水后处理

使用过程中可以先将含盐废水冷却后,重复利用。生产使用一时间后,当含盐量过高导致盐分有所析出,影响产品纯度时,可将铵盐废水进行集中储存,在太阳能加热作用下进行蒸发、浓缩。将析出的铵盐进行再结晶,配置成饱和盐水进行重复利用。

3 结 论

通过微通道反应器制备了2-羟基-3-三氟甲基-5-硝基吡啶产物。综合考虑生产安全、生产成本和能耗等因素,确定了2-羟基-3-三氟甲基-5-硝基吡啶微通道最佳合成和后处理条件。反应条件:n(硝酸)∶n(原料)=2.10∶1、温度90 ℃、停留时间40.0 s、混合酸强91.15%。后处理条件:中和剂为25%氨水、中和后pH值5~6。