环氧丙烷绿色合成的研究进展

2022-09-21丁燕

丁 燕

(中国石油天然气集团有限公司大庆石化工程有限公司,黑龙江 大庆 163714)

基于催化裂解得到的烯烃,实现其下游高质量制备高端化学品是当前炼化一体化领域的核心[1]。环氧丙烷(PO)作为丙烯的第三大类衍生物是一种至关重要的化工中间体和有机化工原料,主要用于合成聚氨酯塑料、聚醚多元醇、丙二醇、非离子表面活性剂和各类不饱和树脂,在国民经济中占有重要地位[2-3]。

工业上生产环氧化合物的方法主要有3种,分别为氯醇法[4]、共氧化法[5]和过氧化氢(HPPO)法[6]。其中:氯醇法污染大、设备腐蚀严重[7-8];间接氧化法工艺流程长、联产物量大[9-10];HPPO法虽较为清洁,但过氧化氢溶液易制爆,难以长途运输,需配套过氧化氢生产装置,生产限制较大[11-13]。因此,需要开发一种绿色环保、流程简单且原料易得的环氧丙烷合成技术。

目前,环氧丙烷绿色合成技术主要有两种,分别为以金改性钛硅分子筛(Au/TS-1)为催化剂,通过H2和O2原位合成过氧化氢的丙烯临氢气相环氧化技术;和以金属卟啉为催化剂,氧气为氧源的仿生催化技术。两种技术的关键均在于催化剂的开发,本文主要叙述绿色环氧化催化体系。

1 Au/TS-1催化体系

钛硅分子筛(TS-1)是HPPO法生产环氧丙烷的催化剂。20世纪80年代,Taramasso等首次以正硅酸四乙酯为硅源、钛酸四乙酯为钛源、四丙基氢氧化铵为模板剂合成了第一代钛硅分子筛催化剂[14]。钛硅分子筛与双氧水(氧化剂)构成的催化体系具有反应条件温和、原子利用率高、绿色无污染等特点,已应用在烯烃环氧化、烷烃氧化、苯酚羟基化及环己酮氨氧化等领域,被誉为分子筛催化领域的里程碑[15]。

目前,由TS-1和H2O2构成的HPPO法工艺日益成熟,并已在中国石化实现工业应用[16-17],如能解决H2O2易制爆难以长途运输这一难题,将进一步提升HPPO法的市场占有率。鉴于此,人们以Au/TS-1为催化剂,以H2和O2原位合成过氧化氢开发了一种丙烯临氢气相环氧化技术[15]。该法原料清洁易得、生产成本低,反应器为固定床,操作简单、产物易分离、产品选择性高[18-19]。

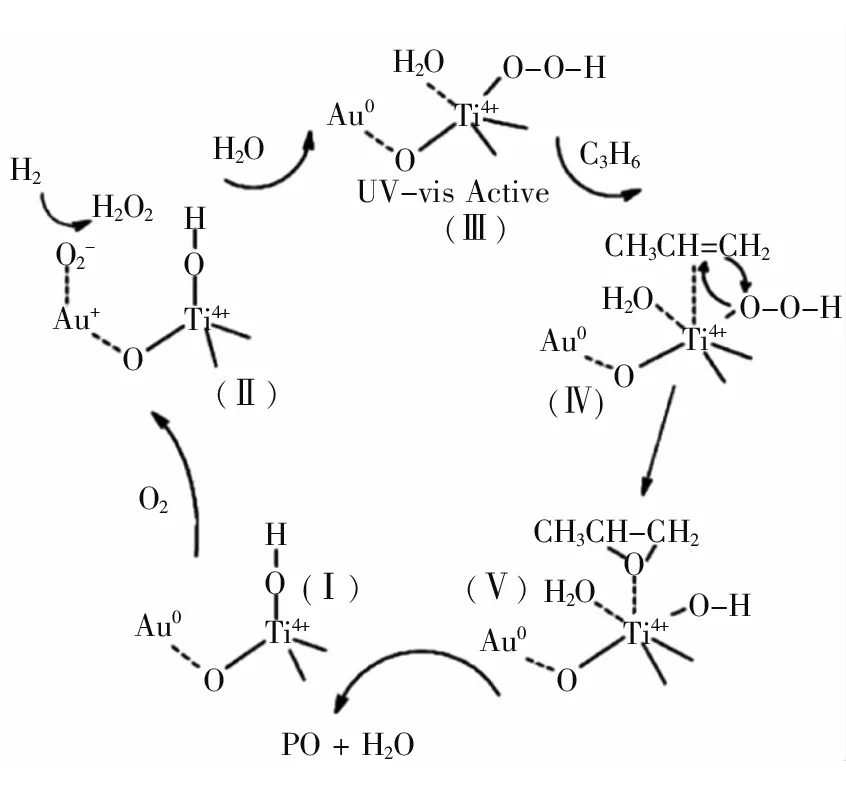

Bravo-Suárez等[20]采用原位紫外-可见光谱技术(UV-vis)和原位X射线吸收近边结构光谱技术对基于Au/TS-1催化体系对丙烯临氢气相环氧化机理进行了研究。如图1所示,H2和O2先在Au0活性位点上反应生成H2O2,随后H2O2与Ti—OH反应生成环氧化反应的真实中间体Ti—OOH和副产H2O;之后Ti—OOH在Ti4+活性位点上与被吸附的C3H6反应生成Ti—OH和PO,最后H2O和PO从Ti4+活性位点脱附,完成丙烯临氢气相环氧化反应Au/Ti双活性位的反应循环。

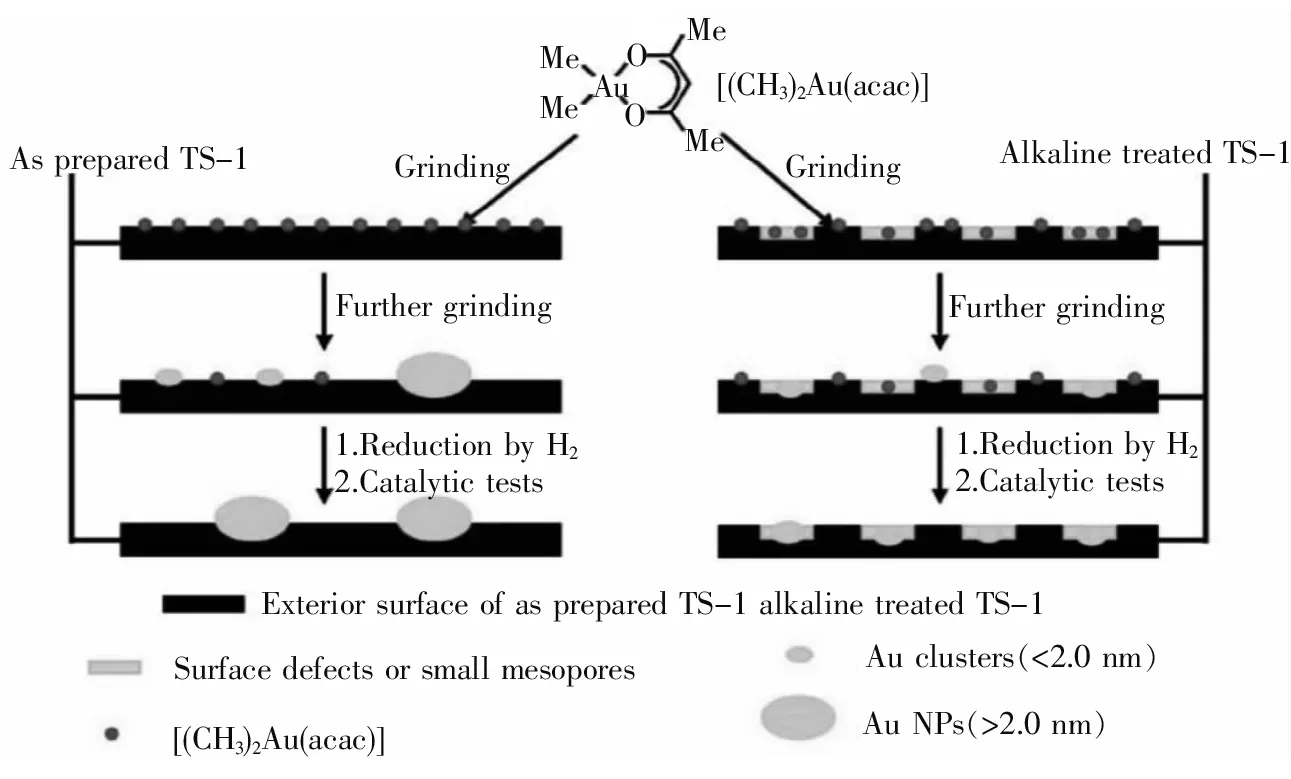

Huang等[21]采用碱金属氢氧化物处理TS-1来提升其表面粗糙度,进而增强其对Au纳米粒子的负载能力,再通过固体研磨法制备Au/TS-1催化剂(图2)。他们发现,未经碱处理的Au/TS-1催化剂中Au纳米粒子直径在2 nm以上,催化剂活性低,仅为11 g/kg;而经过碱处理的Au/TS-1催化剂中Au纳米粒子直径小于2 nm,催化剂活性显著提升,达到137 g/kg。

Lee等[22]通过在TS-1表面包覆一层沸石膜再负载Au纳米粒子合成了一种Au/S-1/TS-1催化剂。他们发现,Au纳米粒子均匀地分布在催化剂孔道内部,该催化剂丙烯环氧化性能优异,最高达240 g/kg,也证明了孔道内的Au纳米粒子为环氧化反应的主要活性位点。Wang等[23]通过晶种诱导无溶剂法成功将Au纳米粒子负载在TS-1孔道内部,减小了Au活性位点与Ti活性位点的空间距离,催化性能优于传统的Au/TS-1催化剂,丙烯转化率14.8%,活性约205 g/kg。

图1 丙烯临氢气相环氧化机理示意

图2 碱处理对Au/TS-1催化剂的影响

Feng等[24]通过将Au纳米粒子负载在堵孔的TS-1上合成了一种反应稳定性优异的新型Au/TS-1催化剂,无孔的TS-1结构促使Au纳米粒子均匀分布在催化剂表面,确保了Au活性位点与反应物分子的接触,并减小了积碳的发生,反应稳定性在30 h以上。

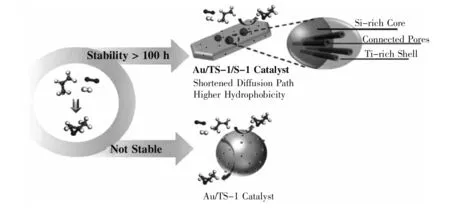

Song等[25]通过使用痕量的TPAOH模板合成了一种新型疏水TS-1/S-1层状载体,该载体具有富钛壳和富硅核,再将Au纳米粒子负载到该载体上合成了一种新型的Au/TS-1/S-1催化剂(图3)。该催化剂因独特的核壳结构和中孔的存在,减少了长扩散路径,疏水性也增强了PO的脱附,因此,具有超强的反应稳定性(>100 h),活性可达140 g/kg。

图3 Au/TS-1/S-1催化丙烷与H2和O2反应示意

Lacaliuc等[26-27]通过水热原位合成、高温嫁接和沉积沉淀等方法合成了不同结构载体的Au改性钛硅分子筛催化剂,并发现载体结构对Au纳米粒子分散性具有重要影响,且Au纳米粒子分散性越好,反应活性越高。Feng等[28]也发现当载体中的钛含量增加时,Au纳米粒子的负载量也随之增加,环氧化能力也随之增强。

增强催化剂表面的疏水能力可以提高催化剂表面对环氧化产物的脱附能力,抑制环氧丙烷开环,提高选择性。Sinha等[29]通过采用甲氧基三甲基硅烷处理Au/TS-1催化剂表面以提高其疏水性,极大提高环氧丙烷收率。Na等[30]采用氟化铵处理催化剂表面,在不引入新的硅烷分子基团的同时增强了表面的疏水性,有效降低了原料与催化剂之间的空间位阻,提升反应活性,丙烯转化率提高了近一倍。

2 金属卟啉催化体系

细胞色素P450单充氧酶是一种自然界生物体内广泛存在催化酶,可在温和条件下对碳氢化合物进行高效催化氧化,但由于生物酶本身是一种蛋白质的特性,存在易失活、分离困难等问题,很难直接在化学反应中应用[31]。人们对细胞色素P450单充氧酶进行仿生研究,发现金属卟啉是其核心结构。基于此,人们通过化学手段合成金属卟啉催化剂,开发了一种仿生催化剂技术,可在温和条件下实现烯烃氧环氧化反应[32-34]。

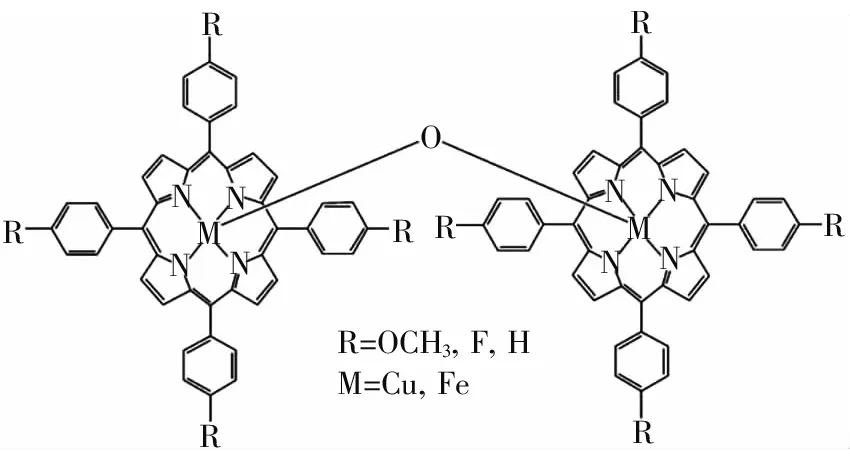

王正磊等[35]开发了一种μ-氧代双核金属卟啉催化剂(图4),大分子强吸电子取代基团和双金属中心的引入增强了活性氧传递能力,温和条件下将基态为三线态的分子氧转化为单线态的活性氧并与丙烯反应生成环氧丙烷,在100 ℃、2 MPa条件下,丙烯转化率达29%,PO选择性达93.9%。

图4 μ-氧代双核金属卟啉催化剂

由于金属卟啉催化剂价格昂贵且反应体系为均相,分离困难,因此,Shen等[37]开发了一种固载型的金属卟啉催化剂,通过将阴离子钴四磺酸基苯基卟啉固载到Ni-Al LDH纳米片中,可对各类烯烃进行氧化反应,解决了催化剂分离困难的问题,且反应活性及稳定性优异。此外,Battioni等[38]对金属卟啉负载到硅胶载体上的技术进行了研究,Liu等[39]对金属卟啉负载到介孔氧化硅进行了研究。

毛彦利[40]研究了金属卟啉催化剂对空气氧化烯烃双键的选择性催化作用,结果表明仿生催化反应是一种自由基反应,催化剂活化分子氧以产生高价态金属氧正离子自由基,以此打开烯烃双键进行环氧化反应,反应迅速。

刘强等[41]对仿生催化机理进行了进一步解释:由于分子氧的基态(3O2)为三线态,在最外层轨道有两个未成对电子,与基态为单线态的烯烃间的反应为自旋禁阻,因此反应能垒较高;金属卟啉可与分子氧形成加合物,并吸收一个电子将分子氧转化为单线态的高价金属氧正离子自由基,从而降低反应能垒,在温和条件下进行烯烃环氧化反应。

3 总结与展望

a.目前50%左右的环氧化合物均由氯醇法生产,但该法污染严重,已被列为禁建项目。一旦该法生产装置受政策影响全面关停,环氧化合物市场将产生极大缺口,因此亟须开发绿色高效的环氧化合物合成工艺。

b.丙烯临氢气相环氧化技术解决了传统HPPO法的不足,是极具发展潜力的PO绿色生产技术之一,但催化剂合成过程中需使用价格昂贵的贵金属(Au、Pt、Pd),因此,开发替代的贱金属催化剂(Fe、Ni)是未来的研究方向之一。此外,解决反应长周期问题、设计配套反应器,是目前的研究重点。

c.仿生催化技术具有原子利用率高、工艺流程、短经济清洁的特点,是未来极具发展前景的生产技术,但目前仍处于实验室研究阶段,催化剂设计、反应的机理研究及工程特征研究是今后研究的主要方向。