大吨位预应力T梁设计与应用

2022-09-21叶长宏

叶长宏

(武汉市建设工程设计审查和消防验收中心,湖北 武汉 430015)

预应力T梁是公路桥梁结构中不可或缺的重要组成部分,T梁质量的好坏对整个桥梁结构的安全性与稳定性有着直接影响。随着预应力技术的不断发展,在大跨径T梁设计中使用高标号混凝土、高强度低松弛预应力钢绞线和大吨位群锚越来越普遍,实践证明优点多,但也存在许多亟需解决的问题,比如局部应力过大、梁体变形不易控制,预应力损失过大等,这些问题还需要在工程实践中进一步深化认识,总结探索规律。

1 工程概况

武汉市三环线跨越汉江的长丰桥,桥型方案研究的重点是主桥、引桥的桥型、孔跨大小和预应力钢束布置。按使用功能、孔跨及结构特点、工程数量、施工条件及工期、防护维修以及建筑造型这六个方面进行比选,两侧引桥选择了33 m预应力T梁和20 m跨的预应力大孔板作为实施方案。该桥33 m的T梁共设置3束预应力筋,2束9根直径15.24钢绞线,1束12根直径15.24钢绞线,共用30根直径15.24钢绞线,总重量为1 127.6 kg,采用了直径80 mm和直径90 mm两种波纹管,单片梁的C50混凝土用量为28.222 m,普通钢筋用量为4 526 kg,OVM15-12型锚具二套,OVM15-9型锚具四套。较之以前采用低强度预应力钢绞线有明显优势,整体预应力钢束布置简洁,定位明确,施工中张拉、灌浆方便快捷,缩短了工期。

2 T梁构造及钢筋布置

本桥预应力T梁分为边梁和中梁两种,设计梁长32.96 m,设计梁高2 m,中梁宽1.8 m,边梁宽2.3 m,其外悬臂长1.33 m。梁端腹板宽0.46 m,中腹板宽0.18 m,腹板在距梁端2.88 m处沿纵向渐变,全梁共设置7道横隔板。梁顶板设置1.5%的横坡,顺桥向纵坡采用2%的楔形预埋钢垫板处理。

T梁预制和现浇部分采用C50混凝土,封端采用C40混凝土;预应力钢绞线采用符合美国标准的ASTMA-87a中的270级低松弛钢绞线,公称直径15.24 mm,标准强度1860 MPa。张拉控制应力为0.7=1 302 MPa,采用张拉程序:0→初应力5 t(测伸长值)→控制吨位(持荷2 min)(测伸长值)→锚固,张拉完毕立即压浆。配套机具采用OVM15-9和OVM15-12型群锚及YCW-250型千斤顶,预应力管道成型采用波纹管。

边、中梁内力分析采用横向铰接法计算横向分布,考虑施工方便,将边、中梁预应力钢束同等配置,均布置2束9根和1束12根钢绞线,按不同的计算半径在梁端弯起,钢束每端预留0.7 m工作长度,按从下到上的顺序依次张拉,预应力钢束构造见。

梁内普通钢筋的布置,要充分关注梁端锚下混凝土的局部应力,设置螺旋筋可有效提高其抵抗能力。预应力钢束的定位钢筋布置要牢固可靠,间距均匀适中,顶板湿接头和横隔板处均要预留足够长的锚固钢筋,马蹄处钢筋应闭合布置,支座及顶腹板相接腋处要配置加强钢筋。

3 结构计算

预应力简支T梁的受力明确,在承载能力极限状态,对预应力梁跨中、端部等截面进行多种荷载组合的内力计算,计算时要考虑温度应力的影响。对端部支座处的支承截面,要控制剪应力,调整合适的钢绞线弯起角,用预应力的竖直分力抵消部分不利剪力作用,防止开裂。确定预应力束的弯起点和弯起半径,首先要定好端锚的位置,既满足规范要求,也满足张拉过程中千斤顶等机具的尺寸要求,反复试算,结合正常使用状态和施工阶段的要求,综合确定锚板位置。采用midas Civil计算主梁内力。

3.1 主梁内力模拟计算

二期荷载自重计算:二期自重作用集度与防撞护栏集度之和、桥面铺装,栏杆的重量均匀分布在全桥计算结构各截面内力。

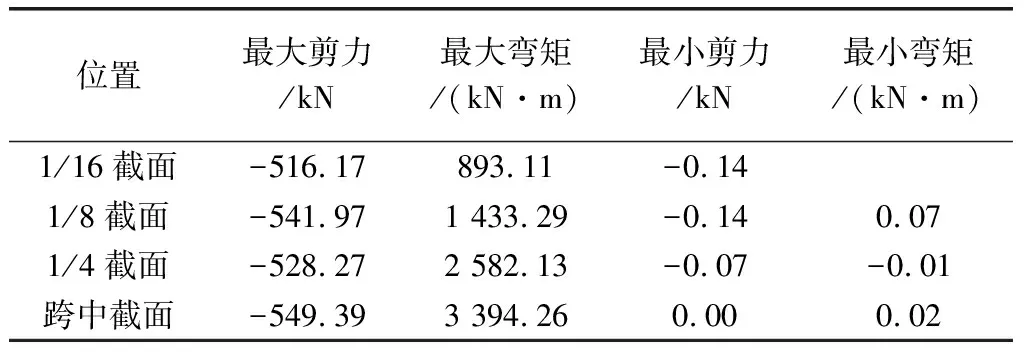

承载能力极限状态内力组合:作用组合计算,1.2恒载+0.5倍支座沉降内力+1.4×汽车荷载(max/min)(考虑汽车冲击力)+0.8×1.4×温度内力。采用midas Civil计算得到跨中、1/4、1/8、1/16处截面承载能力极限状态内力,如表1所示。

表1 承载能力极限状态内力

3.2 跨中挠度计算

按正常使用状态计算梁跨中挠度,主要控制不超过规范规定的容许挠度值。实际施工中设置合理的反拱来平衡桥面铺装等二期荷载所产生的向下挠度,保证桥面铺装层厚度均匀。作为全预应力构件,各个受力阶段梁跨中截面均不能出现裂缝。张拉后跨中截面上缘应力控制在2 MPa的压应力附近,以克服计算简化假定或图式与实际的不一致,以及剪力滞、局部应力等的不利影响,该值不易过大,否则容易导致纵向裂缝的产生。由于该梁使用了大吨位群锚,所以锚下混凝土的局部应力要倍加关注,按局部应力计算配置足够的螺旋钢筋并设置充足的构造钢筋,防止混凝土开裂,主梁在正常使用状态下的最大跨中挠度为0.04 m。

3.3 预应力损失分析

(1)T梁模型参数设置

采用midas Civil计算预应力损失,33 m T梁(边跨中梁)有3束预应力钢束,编号分别为、、。考虑施工方便,将边、中梁预应力钢束同等配置,均布置2束9根和1束12根钢绞线,并按不同的计算半径在梁端弯起,钢束每端预留0.7 m工作长度,按从下到上的顺序依次张拉。

计算采用桥梁结构分析软件midas Civil,计算参数按设计参数取为:混凝土的重力密度为=26.0 kN/m,弹性模量=3.45×104 MPa;预应力钢筋的弹性模量=1.95×105 MPa,松弛率=0.035,松弛系数=0.3;锚具变形、钢筋回缩按6 mm(一端)计算;金属波纹管摩阻系数=0.15、=0.001 5。考虑张拉后90 d的收缩徐变。

(2)钢束预应力损失

①预应力钢筋截面面积计算

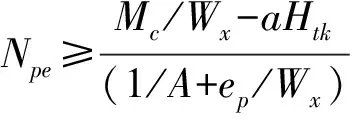

此类桥型结构为部分预应力A类构件,按照JTG62-2004《公路钢筋混凝土及预应力混凝土桥涵设计规范》正截面抗裂性要求计算跨中截面所需要的有效预加应力。并分析结构加固的必要性。

(1)

取T梁跨中弯矩最大的截面进行正截面承载力设计分析。按照GB 50010—2010《混凝土结构设计规范》T梁截面计算公式,求出受压区高度,根据钢筋截面布置情况,可求出正截面抗弯承载力,计算公式如下

=′(-2)

(2)

式中:为正常使用阶段荷载作用短期效应组合下弯矩值,kN·m;为预应力钢束合力作用点至截面重心轴的距离,m。

(3)

式中:,为体外预应力钢束张拉控制力,MPa;为预应力折减系数。

②预应力钢束损失计算

midas Civil软件可以直接输出T梁截面预应力束的有效预应力,张拉控制应力与该有效预应力之差即为预应力损失。本T梁设计为后张法,主要包括如下各项因素带来的预应力损失:(1)预应力钢筋与管之间的摩擦/1;(2)锚具变形、钢筋回缩和接缝压缩2;(3)混凝土的弹性压缩4;(4)预应力钢筋的应力松弛5;(5)混凝土的收缩和徐变6。

正常使用极限状态下预应力钢筋中钢束的预应力为:

,=10,-2-4-5-6

(4)

钢束中水平中束的极限应力,=计算如下:

,=,+0.03

(5)

=(,,+)+7,

(6)

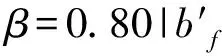

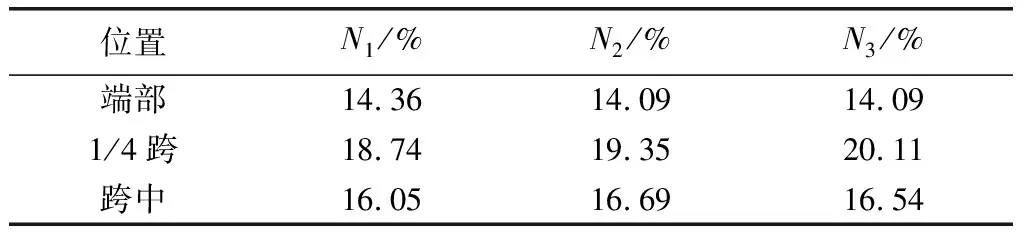

表2给出了不同截面处预应力钢束损失的百分比,经过计算,钢束中间预应力损失比端部大;预应力钢束的总体预应力损失较钢束、要小一些,预应力钢束的总预应力损失最大。

表2 总体预应力损失百分比

(2)百分比表示钢束、、在梁体端部、1/4跨和跨中截面的张拉控制应力与总预应力损失的百分比。

4 施工控制和静载试验

在T梁整体架设之前,分别在试验T梁的1/4截面、跨中截面、3/4截面底部和腹板贴电阻应变片,用静态应变测试系统测量加载过程中的应变的变化情况;在T梁的1/4截面、跨中、3/4截面以及支座处设有百分表来测量T梁的挠度变化情况。同时在加载过程中,随时观察T梁表面可能出现的裂缝情况。

针对施工阶段,梁体采用波纹管成孔,预应力钢绞线的孔道摩擦系数较小,可取0.2~0.23。施工吊装预留的孔洞位置应靠近支座中心线附近,保证施工吊装条件下梁体的受力状态变化不大。

T梁张拉预应力之前,梁跨中下拱度设为6 cm,沿跨径采用二次抛物线变化。钢绞线的张拉控制应力为1 302 MPa,预应力钢束1的张拉控制力为164 052 kg,施工张拉控制两端平均引伸量为109 mm,第一批张拉;预应力钢束2的张拉控制力为164 052 kg,施工张拉控制两端平均引伸量为108 mm,第二批张拉;预应力钢束3的张拉控制力为218 736 kg,施工张拉控制两端平均引伸量为108 mm,第三批张拉。

梁体安装之前,对中梁进行了静载试验。33 m中梁跨中和梁端加载模式,如图4所示,试验梁加载前,支座按设计位置及尺寸布置,做到平整、受力均匀,混凝土达到设计强度。正式加载前,先进行几次预载,预加载最大荷载取30%外荷。梁体跨中压重为354 kN,端部压重为576 kN,压重等效于桥面铺装和活载之和。加载时,荷载与梁纵对称布置,分四级加载,各级载重为总压重的25%,间歇t≥30 min。

加载停10 min进行观测,荷载加重至设计压重后停留2 h进行观测。跨中加载时,测下缘正应力和跨中挠度,计算荷载挠度为19 mm,下缘计算正应力为9.283 MPa;梁端加载时,测支座附近梁中性轴处的主拉应力(45°方向)和相应的裂缝宽度,计算主拉应力为0.832 MPa,裂缝宽度容许值为0.2 mm。试验实测结果与计算结果十分接近,裂缝宽度也满足要求,试验结果表明该梁符合设计要求。

通过每年的桥梁定期检测,进行桥梁静载和动载试验,观测其混凝土内部缺陷、内部钢筋锈蚀、同时测混凝土裂缝的宽度。对桥梁进行深度检测后,检查桥梁的健康状况,建立全桥梁技术状况相关的档案,并进行定期维护。检测表明该桥自2001年竣工通车以来,梁体完好,受力正常,说明T梁采用的高强度低松弛预应力钢绞线和大吨位群锚是合理有效的。

5 结 论

(1)通过计算分析结果可知,大吨位预应力T梁所采用的设计方法可行。

(2)大吨位预应力T梁钢束预应力损失计算表明,在1/4截面预应力最大的损失可达20%以上,在跨中可达16%以上,存在较大预应力损失,应优化设计预应力钢束、孔道等减少预应力损失。

(3)试验结果及多年运营表明该梁符合设计要求,受力正常,裂缝宽度满足要求,T梁采用的高强度低松弛预应力钢绞线和大吨位群锚是合理有效的。